新型小汽机耦合多级蒸汽引射器供热系统及性能分析

2023-02-22邓庚庚周家辉周天羽刘文毅王永旭

邓庚庚, 周家辉, 周天羽, 徐 钢, 刘文毅, 王永旭

(1. 华北电力大学 能源动力与机械工程学院, 北京 102206;2. 通辽发电总厂有限责任公司, 内蒙古通辽 028000)

随着我国双碳目标的提出,能源供应安全要求更高,能源结构转型迫在眉睫,“减碳”将是大势所趋[1]。但煤炭是中国能源安全的基石,以燃煤机组为主的基础电力供应可直接决定我国可再生能源的发展[2]。另外随着我国城镇化进程的加快,对蒸汽能量梯级利用的热电联产机组得到快速发展,截至2020年,热电装机比重已达40%[3-4]。因此,如何提高热电联产机组的热电比以及余热高效梯级利用成为研究重点[5]。

目前,国内外余热利用方法主要集中于吸收式热泵余热回收技术、背压小汽轮机(以下简称汽机)和蒸汽引射器供热技术等。Sun等[6]提出了一种基于喷射式换热器和吸收式热泵的热电联产废热集中供热系统,可通过降低热网回水温度来提高热网的传热能力。Zhang等[7]提出了一种采用蒸汽喷射泵的高背压供热系统。Kasaeian等[8]将喷射式制冷循环与朗肯循环相结合,提高了工厂在能源生产、冷却和加热方面的整体效率。Liu等[9]对比了3种引入蒸汽引射器的新型热电联产系统,发现并联引射器时热效率和系统效率最高。张钧泰等[10]提出了一种采用多组引射器的热电解耦系统,结果表明较低电热负荷时系统经济性更好。孙博昭等[11]对比分析了不同工况下传统供汽机组与新型耦合引射器供汽系统的经济性。刘秋升等[12]提出采用低压汽轮机和蒸汽引射器联合利用方案,并对其进行了节能分析。胡林静等[13]利用蒸汽引射器对热网水实现三级梯级加热,增强了机组供热能力。综上所述,文献[9]~文献[11]针对较高压蒸汽的利用,主要是用于工业供汽系统;文献[12]和文献[13]提出的系统同样非常成熟且可用性较高,但运行灵活性受到设备本身特性的限制,各个设备之间最优应用温度范围有交叉,节能效果有限。

鉴于此,笔者以某330 MW热电联产机组为参考案例,提出了一种耦合蒸汽引射器和背压小汽机的新型热电联产系统,充分利用了水侧梯级加热的灵活性,使得系统最大限度地提高了蒸汽引射器及背压小汽机的效率;同时系统采用的技术都比较成熟,组合简单,运行灵活性较高,可降低热电联产机组直接抽汽供热带来的蒸汽品质浪费以及机组冷端损失。然后利用EBSILON 15.0软件分别构建新型小汽机耦合多级蒸汽引射器供热系统与常规抽汽供热系统的计算模型,并对计算模型进行了详细的热力性能分析和经济性分析。

1 供热系统介绍

1.1 常规抽汽供热系统

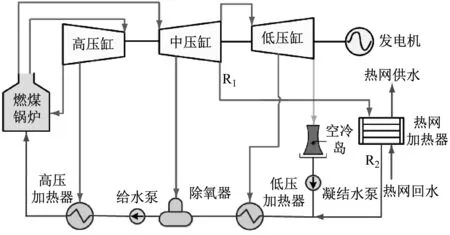

选择采用常规抽汽供热系统的某330 MW亚临界直接空冷机组作为参比案例,其机组系统示意如图1所示,其中R1和R2分别为供热抽汽和供热疏水。案例机组基本参数见表1。该机组是亚临界、一次中间再热、两缸两排汽、直接空冷、抽汽凝汽式汽轮机。单台机组额定抽汽能力达到550 t/h,调整抽汽压力为0.45 MPa,机组的热力系统共设有7段回热抽汽,分别供给3台高压加热器、1台除氧器和3台低压加热器。

图1 常规抽汽供热系统示意图

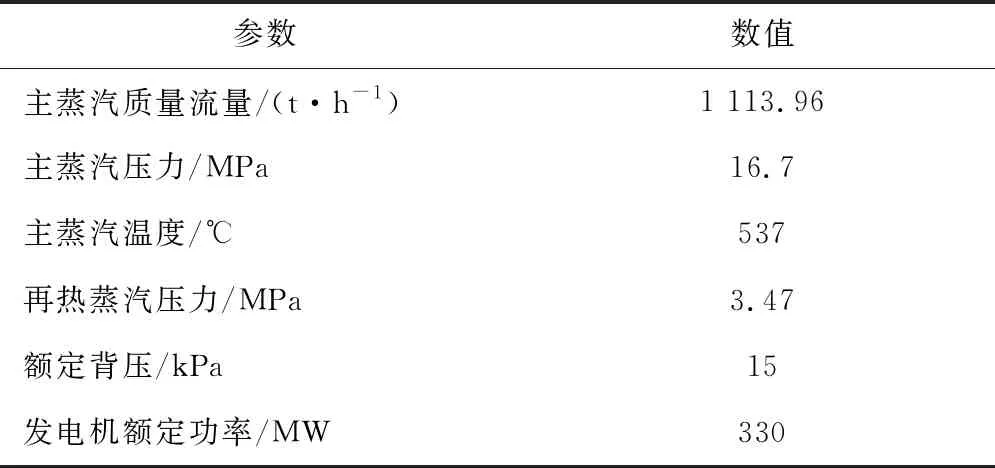

表1 案例机组基本参数

供热机组从中低压连通管直接抽汽,然后抽汽进入热网加热器中冷凝并对热网回水进行加热,在达到热网供水温度后,将其提供给热用户,其疏水排放至除氧器中。热网加热器采用管壳式汽液热交换器,该加热器主要是利用蒸汽相变区的潜热来加热热网水,供热蒸汽参数较高,其压力和温度一般为0.45 MPa和250.1 ℃,额定热网供水温度最高仅为104 ℃,供热早晚期只有85 ℃左右,使得热网加热器内部端差超过150 K,二者的巨大温差使得热网加热器换热损较高。因此,该热电联产系统存在巨大的节能改造空间。

1.2 新型小汽机耦合多级蒸汽引射器供热系统

针对热电联产机组常规抽汽供热系统中供热抽汽进入热网加热器中换热存在巨大的做功能力损失问题,笔者提出热电联产机组小汽机耦合多级蒸汽引射器供热系统。根据能量梯级利用原则,一方面,新系统增设并联蒸汽引射器系统以提升乏汽参数,对热网回水进行两级加热;另一方面,新系统在热网加热器前增设背压小汽机,对中排抽汽的能量进行部分回收后排入耦合热网换热器,再对热网水进行加热,达到热网供水温度。新系统如图2所示,基本参数见表2。图中,A1为供热抽汽,A11、A12、A13分别为进入一级蒸汽引射器、二级蒸汽引射器以及背压小汽机的供热蒸汽;A21、A22、A23分别为进入一级~三级加热器的蒸汽;B1为汽轮机低压缸排汽,B11、B12分别为进入一级蒸汽引射器以及二级蒸汽引射器的低压缸排汽;C1为供热疏水。

图2 新型小汽机耦合多级蒸汽引射器供热系统示意图

表2 耦合供热机组的基本参数

新系统的中压排汽一路进入并联蒸汽引射系统引射机组乏汽,混合后对热网水进行梯级加热。热网加热器端差取5 K,一级蒸汽引射器将乏汽压力提高至28 kPa,可将热网回水从55 ℃加热至63 ℃。二级蒸汽引射器可将乏汽压力提升至38 kPa,二级加热器可将热网回水从63 ℃加热至70 ℃。另一路抽汽进入热网加热器前的背压小汽机,做功后蒸汽压力降低至0.14 MPa,再进入三级加热器进行换热,将热网回水加热至热网供水温度。系统每一级热网加热器出口热网水温度与供热蒸汽对应的饱和温度相差5 K左右,换热损大大降低。背压小汽机带动高压异步发电装置进行发电,可直接用于承担主机部分电负荷。设置并联蒸汽引射系统回收乏汽热量以及背压小汽机进行余压回收,在满足热网热负荷的前提下,减少了供热抽汽直接供热带来的蒸汽品质损失,并利用了部分乏汽余热,实现了能量的梯级利用。

2 分析方法

2.1 能量分析

采用耦合供热系统的发电效率与供热效率作为热力学评价指标[14]。

热电联产机组的热耗量Qf为:

(1)

式中:qm,0和qm,1分别为主蒸汽质量流量和再热蒸汽质量流量,t/h;h0、h1、h2和h3分别为主蒸汽焓、给水焓、再热蒸汽焓和高压缸排汽焓,kJ/kg;ηb和ηp分别为锅炉效率和管道效率,分别取92.0%和99.5%。

热电联产机组总的供热量Qh为热网加热器的供热量:

(2)

供热系统的折合发电效率ηe和热电联产效率ηh定义为:

(3)

(4)

式中:qm为进入热网加热器蒸汽的质量流量,t/h;h4和h5分别为热网加热器进口焓和疏水焓,kJ/kg;Pe为供热系统的净发电功率,MW;ηb(h)为热电分产工业供热锅炉热效率,取80.0%。

质量为m的流动工质焓Ex一般为:

Ex=(H-H0)-T0(S-S0)

(5)

式中:H和H0为稳定流动工质进、出口焓,kJ/kg;S和S0为稳定流动工质进、出口熵,kJ/(kg·K);T0为此时环境的温度,K。

(6)

Exd=Exin-Exout

(7)

式中:Exin为系统输入,MW;Exout为系统输出,MW。

2.3 经济性分析

笔者通过计算系统改造后年增加的收入来评价系统的经济性。对热电联产机组与垃圾发电机组进行耦合供热改造后,新系统的投资成本主要是蒸汽引射器、管壳式换热器及小汽机的初投资,另外还需要考虑改造所需管道等投资、新的运营和维护成本等因素[16]。

通过规模因子法对管壳式换热器进行初投资的估计[17]:

(8)

对蒸汽引射器的初投资估计[18]为:

(9)

对发电机等设备的初投资估计为:

(10)

则新设备的年化新增投资CB可以表示为:

(11)

式中:CE为新增设备投资,万元;CR为参比设备价格,取1.2万元;AE为设备换热面积,m2;AR为参比设备换热面积,取100 m2;qm,f为乏汽质量流量,kg/s;tl为乏汽温度,℃;pl和ph分别为混合蒸汽和工作蒸汽的压力,MPa;W为机组输出功率,MW;CA为管道及辅机投资,其中CA=CE×20%,万元;r为贴现率,取6%[19];n为设备使用寿命,a。

与案例系统相比,新系统年增加的收入Cn为:

Cn=(Cnew-Cold)-CB-CM

(12)

式中:Cnew为耦合供热系统收益,万元;Cold为案例系统收益,万元;CM为耦合供热系统新增运行维护费用,万元。

3 系统建模

3.1 系统建模

利用EBSILON 15.0软件分别对案例系统和新系统进行建模。EBSILON 15.0是德国 STEAG 电力公司开发的软件工具,可用于能源电力领域热力系统建模、计算和仿真[20]。

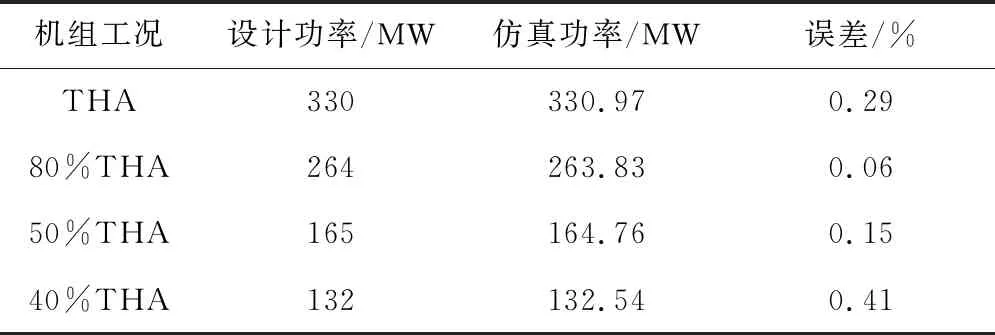

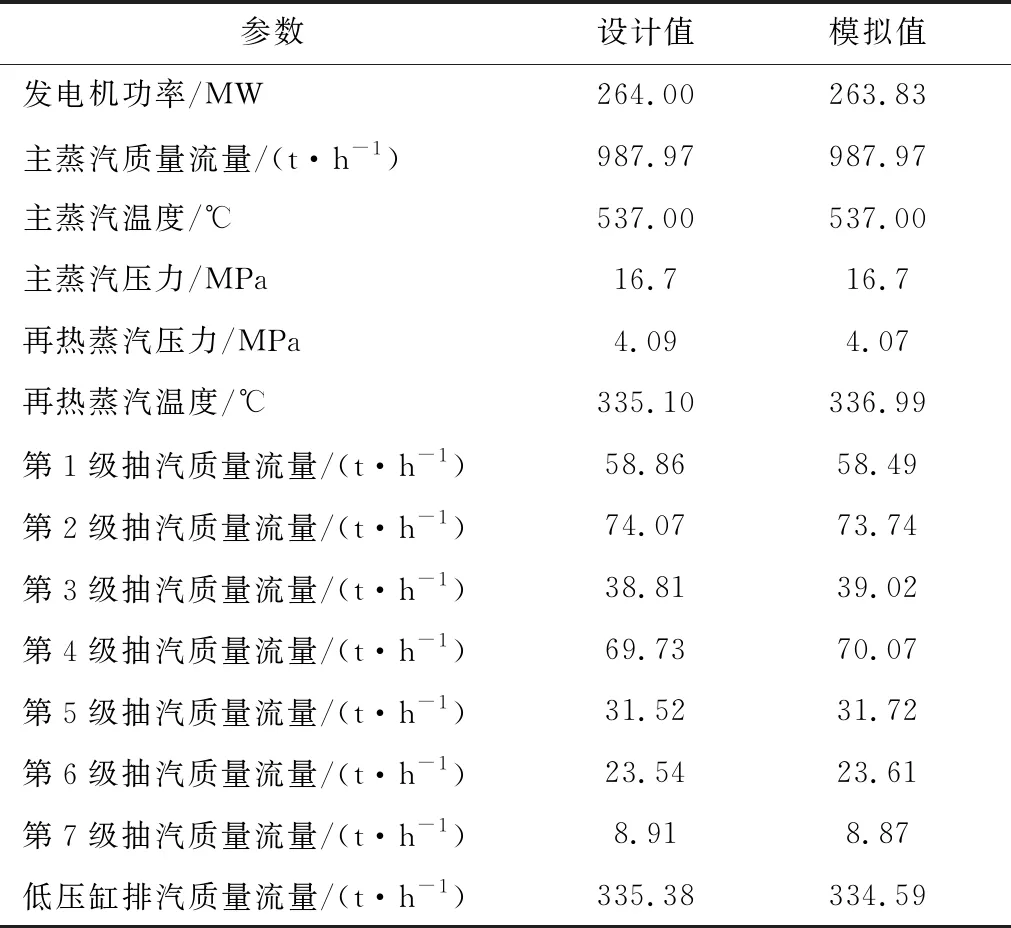

将模拟结果与机组设计平衡图上的参数进行对比验证,不同工况下机组功率准确性验证结果见表3,其中THA表示机组热耗率验收工况。供热工况下(80%THA)机组关键蒸汽参数模拟准确性验证结果见表4。从表4可以看出,模型基准工况下参数模拟值与设计值相对误差较小,满足工程应用要求,因此可用该模型进行相关模拟计算。

表3 模型准确度分析

表4 供热工况下机组参数准确性验证结果

3.2 模拟分析

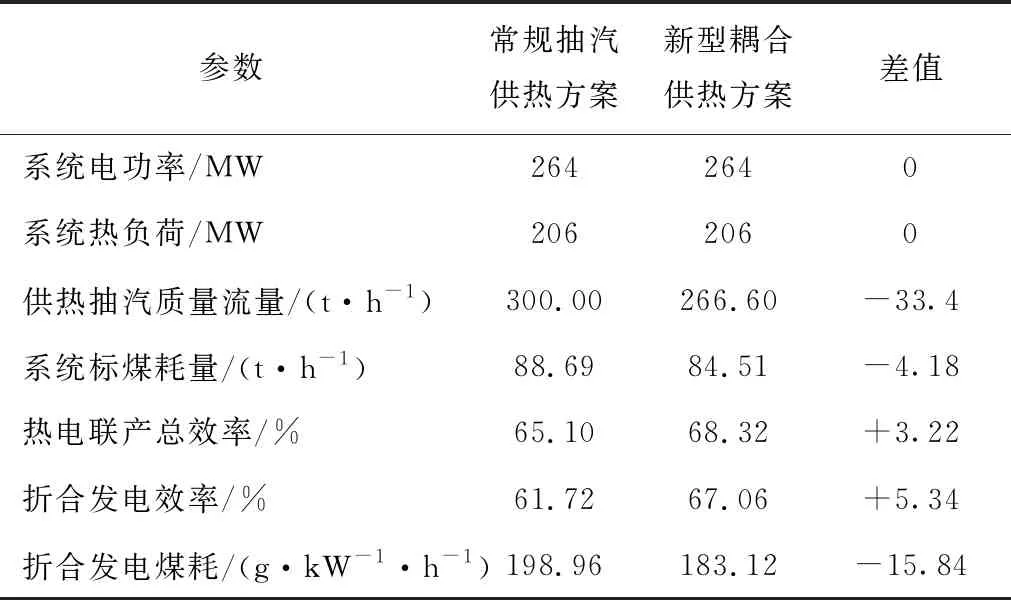

所选用的常规抽汽供热机组在供热期内平均供热负荷为206 MW,供水温度与回水温度分别为104 ℃和55 ℃。机组从中低压连通管抽汽并用于供热,为保证中压缸末级叶片的安全可靠性,在投入抽汽时中压缸排汽压力不得低于0.4 MPa,通常为0.45 MPa,供热抽汽质量流量约为300 t/h。为了简化计算过程以及降低分析难度,设定案例系统与新系统的电负荷、热负荷保持一致。通过大量的实际运行数据来看,案例系统大部分时间在70%~80%负荷下运行,因此进行系统设计与计算时,工况选用80%THA工况。对案例系统与新系统进行仿真计算并分析其热力性能,模拟过程中用到的供热侧主要流股参数如表5所示,模拟计算结果见表6。

表5 系统模拟主要流股参数

表6 机组主要热力性能参数

4 结果及分析

4.1 能量分析

根据表6可知,新系统的供热抽汽质量流量(以下简称抽汽量)减少了33.4 t/h,新系统整体标煤耗量相比案例系统降低了4.18 t/h,折合发电煤耗下降15.84 g/(kW·h),折合发电效率与热电联产总效率分别提升了5.34个百分点和3.22个百分点。一方面,由于新系统增加了耦合梯级引射系统,可将44.21 t/h乏汽提升品质用于供热,替代33.4 t/h高品质供热抽汽;另一方面,进入热网加热器的蒸汽先在背压小汽机中做功,利用其排汽对热网水进行三次加热,达到热网供水温度,背压小汽机的发电量可以承担部分主机电功率,可进一步降低发电煤耗量,节能效果显著。

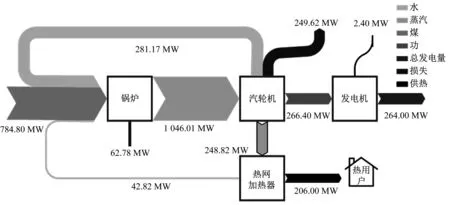

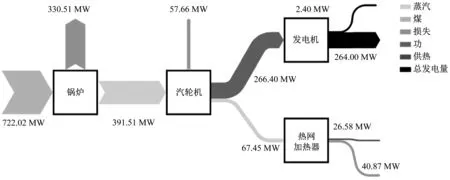

为进一步探究新系统的节能机理,绘制了案例系统与新系统的能量流动图,如图3所示。由图3可知,2个系统的总发电量与供热量都相等,但由于系统耦合,新系统可以利用机组乏汽热量30.95 MW,输入耦合热网换热器的抽汽热量减少了27.07 MW。此外,在新系统中,背压小汽机有11.18 MW的出功,在总出功不变的情况下,大机出功可以减少11.18 MW。最终,供热的总抽汽能量减少了27.07 MW,燃煤总输入减少了34.07 MW,约降低了4.72%。由能量分析结果可知,新系统效率提升的主要原因在于:(1) 由于部分乏汽被利用,汽轮机排汽损失明显降低;(2) 背压小汽机发电降低了主汽轮机承担的电负荷,进而减少其蒸汽量及循环输入热量。

(a) 常规抽汽供热系统

为深入探究新系统整体效率提升的关键,分别对案例系统与新系统进行分析,如图4所示,可得出以下结论:

(a) 常规抽汽供热系统

(4) 综上,新系统在总发电量与供热量相同的情况下,燃料总输入降低了34.07 MW,效率提升了1.99%。

4.3 经济性分析

为评估系统耦合所带来的系统经济性的变化,对新系统进行了经济性评估。经济性分析过程的参数设置如下:(1) 标煤价格为800元/t[21];(2) 供热系统供热期为4个月;(3) 新增设备运行维护投资为设备投资的4%[22];(4) 设备报废年限为25 a。

其中,蒸汽引射器的购置成本是按照相关公开的招标文件估计的。由于新系统分三级对热网水进行加热,2台热网加热器以及背压小汽机为主要的设备投资内容。另外,新系统的供热抽汽是由1股蒸汽进入热网加热器改为3股供热蒸汽进入耦合热网换热器以及背压小汽机进行梯级加热,其改动是在原系统的基础上增加设备,不会对原系统产生其他影响,改造难度较低,新系统改造主要投资见表7。

表7 系统改造主要投资

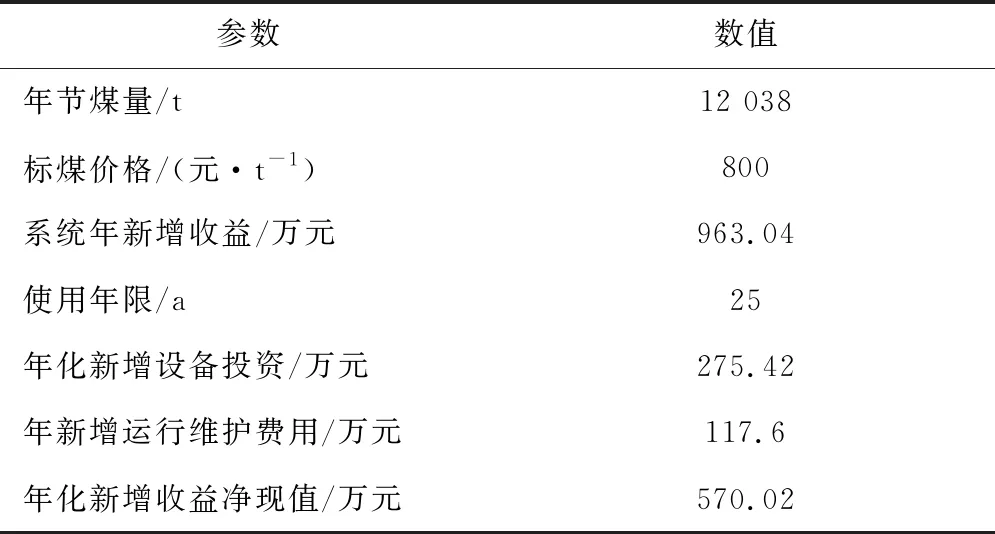

新系统的经济性分析结果如表8所示。从表8可以看出,虽然系统改造增设了蒸汽引射器、耦合热网换热器以及背压小汽机等其他设备投资2 940万元、年运行维护费用117.6万元,但以供热期120 d计算,新系统年节煤量可达12 038 t,节煤收益为963.04万元,年化新增收益净现值可达570.02万元,系统改造带来的经济性效益较高。

表8 经济性分析结果

5 结 论

(1) 在机组电负荷为264 MW(80%THA),供热负荷为206 MW时,与案例系统相比,新系统整体标煤耗量降低了4.18 t/h,热电联产总效率提升了3.22个百分点,发电煤耗下降了15.84 g/(kW·h),节能效果显著。

(3) 由经济性分析可知,新系统新增设备总投资2 940万元、年运行维护费用117.6万元,同时系统节煤收益为963.04万元,年化新增收益570.02万元,有良好的经济效益与推广价值。