轻量化35×12.50R20LT 10PR轻型载重子午线轮胎的设计

2023-02-21朱庆帅李红卫伊善会殷大明刘晓斌

朱庆帅,李红卫,伊善会,殷大明,刘晓斌

[1.特拓(青岛)轮胎技术有限公司,山东 青岛 266000;2.通用橡胶(泰国)有限公司,罗勇府 泰国 21140]

随着人们生活水平的提高及生活方式的改变,自驾出游方式越来越普遍,装配于越野型汽车的高通过性全地形(M/T)轮胎的需求量也随之增大;此外,近几年各种越野拉力赛事的举行,也带动了M/T轮胎需求的增长,对越野型汽车用轮胎的研究也越来越多[1-5]。为满足国内外市场对M/T轮胎的需求,我公司开发了35×12.50R20LT 10PR轻型载重子午线轮胎,并进行了轻量化设计,现将产品设计情况简介如下。

1 技术要求

根据GB/T 2977—2016《载重汽车轮胎规格、尺寸、气压与负荷》并结合《美国轮胎轮辋协会标准年鉴(TRA) 2020》标准,确定35×12.50R20LT 10PR轻型载重子午线轮胎的技术参数为:标准轮辋 10J,充气外直径(D′) 877(866~888) mm,充气断面宽(B′) 318(305~331) mm,标准充气压力 450 kPa,额定负荷 1 450 kg。

2 结构设计

2.1 外直径(D)和断面宽(B)

对于轻型载重轮胎而言,一般带束层采用小角度设计,轮胎充气后D膨胀较小。由于轻型载重轮胎充气压力比轿车轮胎高,轮胎充气后D膨胀2~4 mm,因此D取值稍小于D′。根据法规,公路型轮胎D′标准值为877 mm,牵引型轮胎D′标准值为883 mm,本次设计兼顾公路型和牵引型轮胎,同时考虑轻量化,D取873 mm,外直径膨胀率(D′/D)为1.005。

子午线轮胎的B受骨架材料、充气压力、模具着合宽度等因素影响,一般采用模具着合宽度放大设计。由于轻型载重轮胎充气压力较大,轮胎装在标准轮辋上时B会发生较大变化,本次设计轮胎负荷需要兼顾10PR和12PR负荷,因此B取318 mm。考虑到轮胎负荷较大,结构设计采用3层胎体帘布层+2层带束层+2层冠带层。

2.2 行驶面宽度(b)和弧度高(h)

b和h是决定行驶面形状的主要参数,行驶面形状对胎冠的耐磨性能、牵引性能、转向性能等有直接影响。一般b/B取0.70~0.85,越野轻型载重轮胎对地面的抓着力及通过性能要求较高[6-10],b/B取0.811,则b取258 mm。考虑到胎冠采用两段弧设计,而且轻型载重轮胎需要承受较大的单位面积压力,h取11.6 mm。

2.3 胎圈着合直径(d)和着合宽度(C)

35×12.50R20LT 10PR轮胎采用无内胎设计,为了保证轮胎的气密性和脱圈性能,轮胎与轮辋采用过盈配合。本次设计轮辋直径为512.8 mm,根据经验d取值应该比轮辋直径小1~2 mm,故d取511.4 mm。10J轮辋宽度为254 mm,C值的大小决定轮胎装卸的难易,加之成品轮胎存放时两胎圈之间容易变形,综合考虑C取279.4 mm。

2.4 断面水平轴位置(H1/H2)

对于轻型载重轮胎,为了减小下胎侧区域和胎圈的应力,一般设计上断面高度(H2)小于下断面高 度(H1),本 设计H1/H2取1.022,H1取92.15 mm,H2取90.15 mm,断面高H为182.3 mm。

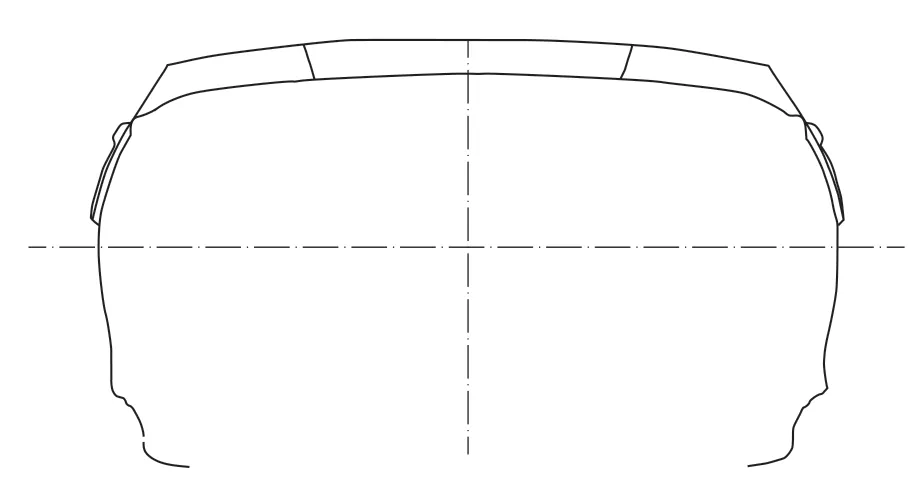

轮胎断面轮廓如图1所示。

图1 轮胎断面轮廓示意

2.5 胎圈曲线设计

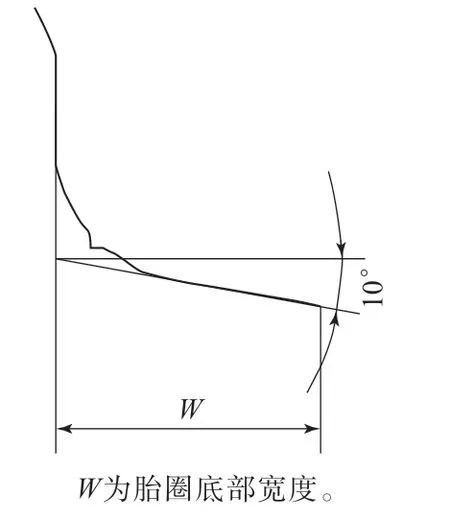

胎圈曲线多采用两段曲线设计,而且两线曲段之间有两个角度α和β,α取6°~9°,β取15°~25°。本设计采用一段曲线设计,α取10°。

模具胎圈宽度的设计关系到成品轮胎胎趾部位是否饱满或出边,模具胎圈宽度一般比C大1~2 mm。胎圈曲线如图2所示。

图2 胎圈曲线示意

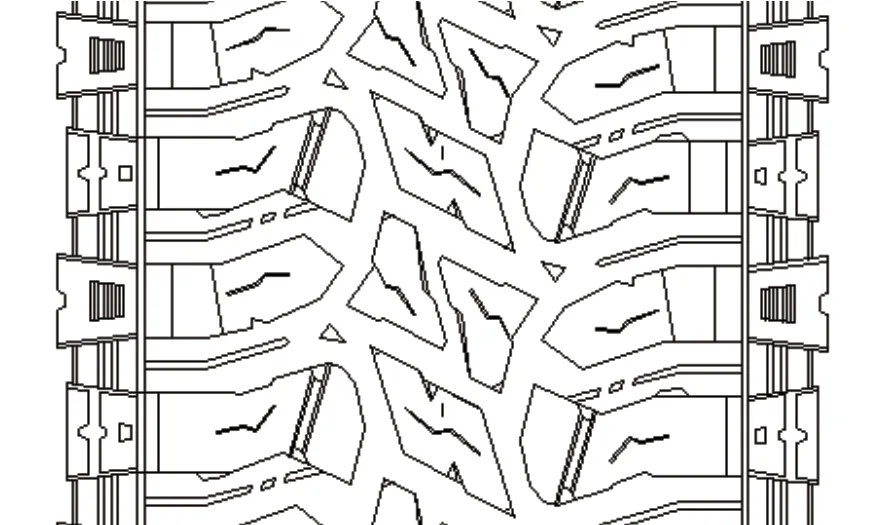

2.6 胎面花纹

M/T轮胎采用全天候、全地形交错排布的块状越野花纹,花纹风格粗犷,旨在提高轮胎的路面抓着性能。采用开放式沟槽设计,纵向沟槽宽阔,弓形沟槽长度适当增大,以有效增大轮胎与路面间的排水空间,保障泥雪路面上行驶的自洁性;开放式胎肩设计,提高轮胎抓着力,在复杂路面行驶时更能发挥高通过性和耐久性能。胎侧装饰区域采用体现轮胎粗犷风格的装饰。本设计花纹深度为15.5 mm,花纹饱和度为54.5%,花纹周节数为21。

胎面花纹展开如图3所示。

图3 胎面花纹展开示意

3 施工设计

3.1 胎面和胎侧

胎面由冠部胶、翼胶和基部胶组成,采用三复合挤出工艺挤出,冠部胶采用高性能抗撕裂胎面配方,基部胶厚度为0.7 mm,两侧为呈钝角三角形的翼胶。

本次胎侧设计为低三角胶大胎圈胎侧,在增加胎侧整体刚性的同时提高轮胎的耐久性能。

3.2 带束层和冠带层

轻型载重轮胎带束层通常采用2+7×0.28HT高强度钢丝帘线,本次设计基于轻量化考虑采用2层2+2×0.35HT钢丝帘线带束层、2层1400dtex/2改性锦纶66冠带层设计。

3.3 胎体

胎体采用3层1670dtex/2-110高模量低收缩聚酯浸胶帘布、90°角度,采用2反1正的反包形式,在增加轮胎胎侧区域刚性的同时提高了轮胎的安全性。

3.4 胎圈

钢丝圈采用Φ1.295 mm低铜镀层回火胎圈钢丝,覆胶直径为1.60 mm,钢丝采用菱形设计4-5-6-5-4排列,单根钢丝缠绕,钢丝缠绕中应力均匀,以确保胎圈与轮辋配合时有足够的刚性和强度。三角胶采用特殊的轻型载重轮胎三角胶配方,高度为35 mm,以提高轮胎的耐久性能。

3.5 成型

采用传统的二次法成型机成型,机头直径为547 mm,机头宽度为524 mm,带束层贴合鼓周长为2 516 mm。为了提高胎面的刚性及高速性能,冠带条缠绕方式采用2-0缠绕(双层平铺),冠带条宽度为15 mm,单根无接头缠绕,最大限度地提高轮胎的均匀性和动平衡性。

3.6 硫化

硫化采用半钢子午线轮胎B型硫化胶囊,全自动液压式硫化机,采用氮气定型硫化工艺,硫化条件如下:内饱和蒸汽压力 (1.6±0.035) MPa,温度 (203±1) ℃;内部氮气压力 (2.2±0.035)MPa,温度 (30±2) ℃;外饱和蒸汽压力(0.9±0.035) MPa,温度 (176±2) ℃。

轮胎硫化后采用后充气装置,保证硫化后轮胎整体不变形,硫化后轮胎外观良好,无瑕疵品出现。

4 成品轮胎性能

4.1 外缘尺寸

将成品轮胎安装在标准轮辋上,在450 kPa的充气压力条件下,按照GB/T 521—2016进行测量,轮胎D′和B′分别为873和315 mm,符合国家标准要求。

4.2 强度性能

在充气压力为340 kPa,压头直径为19 mm,压头速度为50 mm·min-1条件下,测得轮胎的最小破坏能为1 194.8 J,冠部压穿,满足企业标准(>634 J)的要求。

4.3 高速性能

按照企业标准进行高速性能试验,充气压力为410 kPa,试验负荷为1 232.5 kg。成品轮胎停放3 h,以80 km·h-1的速度运行120 min;程序暂停,卸下负荷,轮胎冷却至38 ℃,重新调整到规定充气压力;以140 km·h-1的速度开始,每运行30 min,速度增大10 km·h-1,至速度达到170 km·h-1运行满30 min即满足企业标准要求;若要继续试验,则仍每运行30 min,速度增大10 km·h-1,直至轮胎损坏为止。

35×12.50R20LT 10PR轮胎的高速性能试验结果为在170 km·h-1速度下运行30 min,轮胎未损坏,满足企业标准要求。

4.4 耐久性能

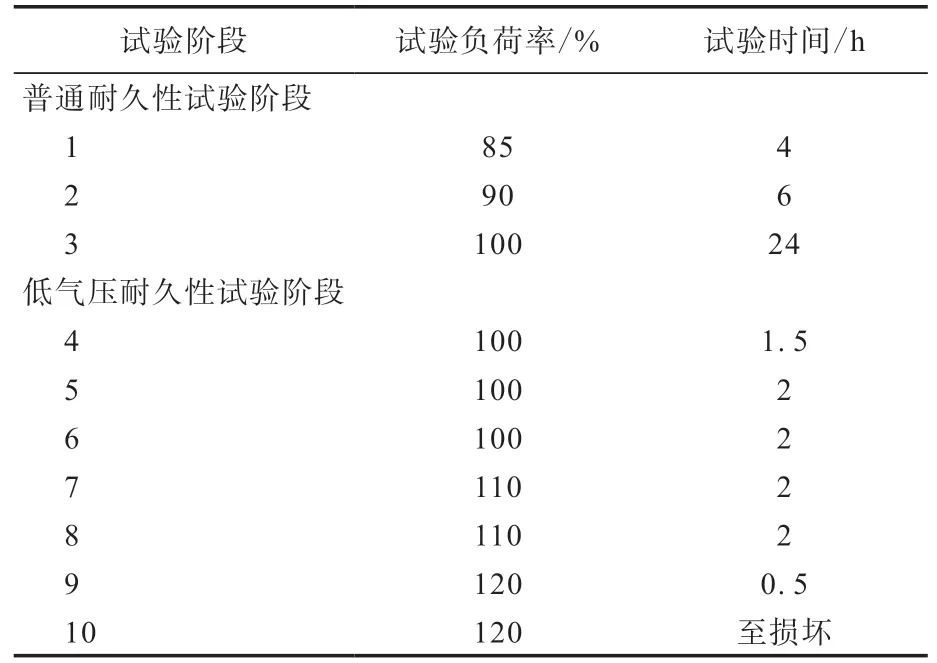

按照企业标准进行耐久性试验,试验条件见表1。

表1 成品轮胎耐久性试验条件

35×12.50R20LT 10PR轮胎的耐久性试验累计行驶时间为44 h,轮胎未损坏,满足企业标准至少完成第9阶段试验(44 h)的要求。

4.5 脱圈性能

在充气压力为340 kPa、压块水平距离为305 mm、压块速度为50 mm·min-1的试验条件下,测得轮胎脱圈阻力为21 005 N,满足标准(>11 120 N)要求。

5 结论

35×12.50R20LT 10PR轻型载重子午线轮胎的充气外缘尺寸、强度、高速性能、耐久和低气压耐久性能及脱圈阻力均符合相应设计和标准要求,经轮廓和骨架材料轻量化设计后,轮胎质量比正常轮胎减小0.8 kg左右,投放市场后使用效果得到了用户的认可,为企业创造了良好的经济效益。