基于Moldflow的冷柜门框注塑方案对比分析

2023-02-21荣晋岩王陈雪孙肖霞刘恩虎

荣晋岩 陈 丹 王陈雪 孙肖霞* 刘恩虎

(1.宿迁学院 机电工程学院,宿迁 223800;2.江苏双鹿电器有限公司,宿迁 223800)

冷柜门的外观品质和尺寸稳定性非常重要。传统成型工艺采用上、下及两侧边框分别成型后装配,单个零件的生产工艺较简单,但装配后有明显的接缝。一体成型的新型门框保留了复杂截面、大径向尺寸以及多筋条等特征,外观更加光顺,但生产中的熔接线和翘曲变形量很容易超出技术要求,导致外观和芯部质量存在缺陷。应用计算机辅助工程(Computer Aided Engineering,CAE)技术可进行注塑流动模拟分析,并可根据分析结果确定最优进胶方案。这不仅可以减少试模和修模的次数,还能加快新产品的研发进度[1-4]。

1 塑件结构分析

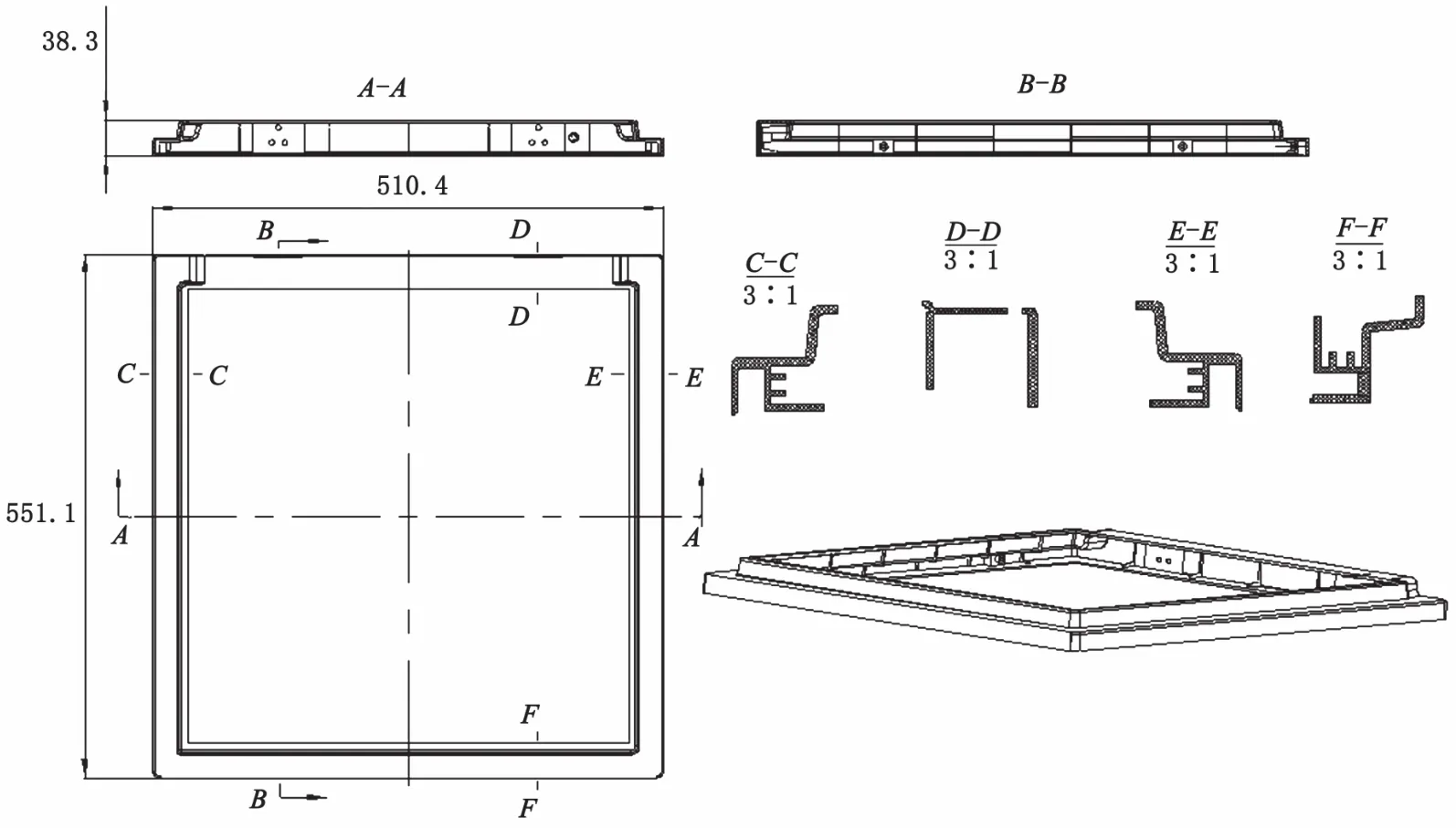

某冷柜门框材质为丙烯腈-丁二烯-苯乙烯共聚物(Acrylonitrile Butadiene Styrene,ABS),外形结构如图1所示,总体尺寸为551.1 mm×510.4 mm×38.3 mm,主体壁厚为2.2 mm,局部最小壁厚0.5 mm。由C-C、D-D、E-E和F-F这4个断面图可以看出,门框内部的孔位、筋位、柱位较多,成型难度大。

图1 冷柜门框(单位:mm)

本文采用先进的热流道顺序注塑成型技术[5-6],尽量减少制品成型时易出现的短射、熔接痕及翘曲等缺陷,准确控制填充进程,缩小流动长度与厚度的比值,降低成型压力。

2 Moldflow浇注方案填充模拟分析对比

在Moldflow软件中进行全局网格划分、诊断及修复,调整完成后获取的网格最大纵横比为18.34,平均纵横比为2.04,且匹配百分比和相互百分比均大于85%,自由边、多重边和配向不正确单元数均为0。

结合薄壁长流程制件的结构特点和装配要求,设计了2种方案,分别如图2(a)和图2(b)所示。其中,方案1为7个热嘴,进胶顺序为1—2、3—4、5—6、7,方案2为8个热嘴,进胶顺序为1—2、3—4、5—6、7—8。通过对比分析其优缺点,最终选取合理、可行的注塑方案。

图2 冷柜门框的浇注系统方案

设置分析数列为“充填+保压+冷却+翘曲”,选择Tai-Da的ABS材料,牌号是6003,其熔体温度范围为200~280 ℃,顶出温度为88 ℃,模具温度为25~80 ℃,最大剪切应力为0.28 MPa,最大剪切速率为12 000 m·s-1。

2.1 充填时间分析

充填时间分析主要查看注塑成型的周期及充填效果。从充填时间来看,方案1和方案2的型腔均已充填完整,且充填时间接近,分别为3.462 s和3.350 s。此外,填充过程无短射和迟滞现象。

2.2 速度/压强切换时的压强分析

将速度/压强切换点设置为充填体积达到99%时进行转换,方案1和方案2的速度/压强切换时的压强分别为86.6速度/压强切换由螺杆速度控制切换到保压压强控制,剩余的填充将在从填充切换到保压时所达到的恒压下进行,此时螺杆速度缓慢。1 MPa与50.89 MPa。分析结果显示:方案1的注射压强较高,但仍可成型;方案2,注射压强适中,更适宜注塑成型。

2.3 流动前沿温度分析

流动前沿温度是流动前沿到达位于塑料横截面中心的指定点时聚合物的温度。在填充阶段应将流动前沿的温度变化降到最低。方案1和方案2的熔体流动前沿温度均保持在260 ℃左右,温差在±4 ℃以内,不会出现降解现象,且有利于熔体的流动和相互熔合。

2.4 熔接痕分析

冷柜门框是环形结构,存在2个或多个流动路径相遇的情况。它们的熔合效果取决于材料类型、熔接线处的压强和温度以及熔合位置的排气情况[5]。分析结果如图3(a)和图3(b)所示,方案1的熔接线大多较短,较长的一条发生在热嘴6和热嘴7之间。该位置对外观有直接影响,需注意熔接线分布。方案2的较长熔接线有2条,但每个位置均设计有3个侧孔,可以借助侧向型芯镶件排气,且制件在该位置可被与之装配的金属铰链遮挡,熔接效果对外观和制件强度影响小。

图3 方案2熔接线分布

2.5 翘曲变形分析

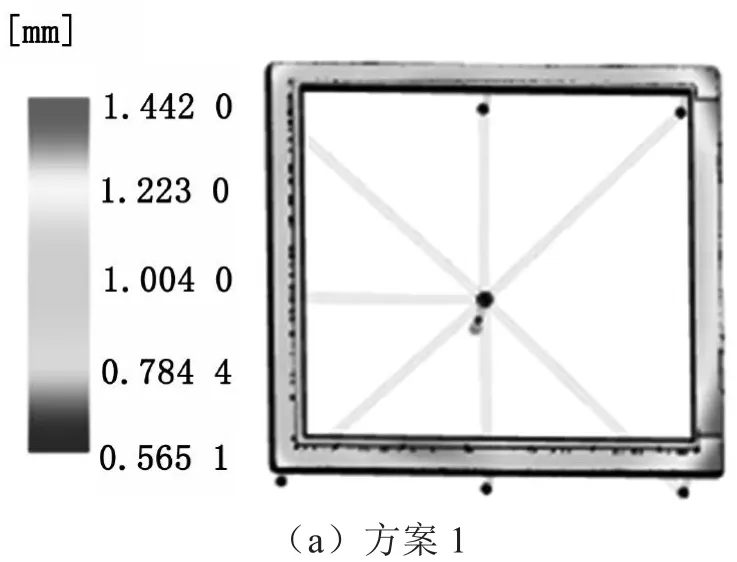

翘曲变形分析主要包括由冷却不均引起的变形、由收缩不均引起的变形和由取向因素引起的变形[8]。如图4所示,方案1和方案2在冷柜门框上每个节点处的总变形量最大值分别为1.442 mm和1.391 mm,最大翘曲变形比均小于0.3%,满足装配要求。整体来看,方案2缩短了熔体流动的距离,降低了中心流动层与冷凝层之间的内应力,使收缩变得更加均匀,方案2的变形量相对更小,方案更佳。

图4 翘曲变形

3 结语

对于冷柜门框这类大尺寸方形外观件,采用热流道顺序注塑可以有效控制熔体的填充路径和效果。通过对比分析2种成型方案,最终选取方案2为最优方案。方案2的分析结果:填充时间为3.350 s,速度/压强切换时压强为50.89 MPa,流动前沿温度为257.3~263.3 ℃,熔接线分布隐蔽可控,最大翘曲变形为1.391 mm,可为模具结构优化设计提供了重要的参考依据。