机械制造工艺及精密加工技术

2023-02-21汤军浪李倍倍倪慧文张兰英

汤军浪 李倍倍 倪慧文 张兰英 张 斌

(中国航发南方工业有限公司,株洲 412000)

随着我国经济的高速发展,机械制造行业在智能化技术的支持下不断革新。当前机械制造使用的现代化工艺和生产使用的相关技术都以智能化和自动化为基础,使得整个制造生产的技术水平有了质的提升。分析和探讨机械制造过程中的现代化工艺和新兴的加工技术,能有效提高机械制造企业的生产能力,助力机械制造企业获得更高的经济收益。

1 现代化的机械制造工艺

现代化制造工艺得到了广泛发展,在制造业中不仅能够合理利用有限资源,还能达到保护环境、提高制造质量和效率的目的[1]。

1.1 二氧化碳气体保护焊工艺

二氧化碳气体保护焊工艺是指焊接过程中技术人员借助二氧化碳气体开展焊接,将电弧作为焊接操作的热量来源,使电弧充分燃烧,达到对空气的有效隔绝,确保最终的焊接质量。现代化机械制造过程使用二氧化碳作为隔绝气体,主要是因为二氧化碳是惰性

气体,稳定性强且成本低,可提升焊接效果。例如:机械焊接过程中,当焊接板的厚度小于12 mm时,焊接方式可以选择工形坡口双面单道焊接。横向摆动焊枪可使焊道平整顺滑,避免薄板焊接时出现中间凸起的问题[2]。对于角焊,需要结合不同的方式进行焊接。例如:6 mm的焊脚在焊缝时,可以采用直接移动的方式;8 mm的焊脚在焊接过程中,可以采用横向运动的方式。操作过程中需要避免在有风的情况下焊接,以免影响最终的焊接效果,因此该操作最好在室内进行。

1.2 模具成型工艺

模具成型工艺作为机械加工制造中的重要工艺,最终目的是使产品更加规范,达到人们产品制作、投入、使用的要求。模具成型工艺被广泛应用于家用电器、仪表制作以及汽车制作领域。这些领域机械制作的特殊工艺利用了电解方式成型,加工精准较高,可将精准度控制在10-6之内。机械零件精密度的提高需要技术人员合理控制切割模板面积。在实际加工过程中,如加工电风扇或者冷风扇等产品的前后壳、支架等时,成型条件要求模温在40~60 ℃,干燥条件为在80 ℃保持2~4 h,温度控制在190~230 ℃,热变形温度控制在80 ℃左右,模具的收缩率控制在0.5%~0.7%。

针对部分工件表面相对粗糙的问题,可以利用模具成型工艺完成粗加工的75%和细加工的25%。机械制造过程中,可以使用其他制造工艺叠加实体制作。这一方式主要使用箔材,利用数控激光机有效处理轮廓,在切除多余的部分后铺上一层箔材,用加热碾进行碾压,以软化表面。利用固化黏结剂对其进行涂抹,使整个材料融合到一起,可在多次切削后提升制作效果和工作效率。

1.3 搅拌摩擦焊工艺

应用搅拌摩擦焊接工艺的最大优势是焊接人员只需要在搅拌头焊接的基础上完成整个焊接的过程。尤其是对于铝合金材质的产品,焊接过程中只要处于低温状态,一个焊接搅拌头就能进行800 cm的焊接[3],在机械制造工艺中得到了广泛应用,还可应用于铁路、船舶机械制造。

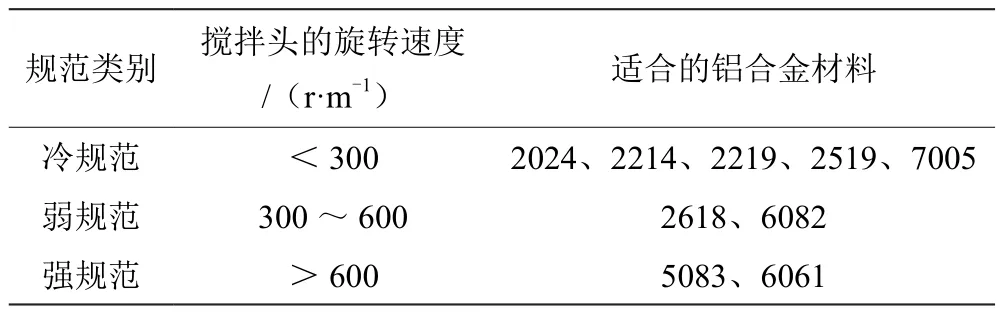

搅拌摩擦焊接工艺涉及的参数较多,主要有搅拌头的倾角、旋转速度、插入深度、插入速度以及焊接压力等。搅拌头倾角的设计指标一般为±5°。对于厚度为1~6 mm的薄板,搅拌头倾角采用小角度,即为1°~2°;对于厚度大于6 mm的中厚板,需要结合其焊接压力或者工件的结构等,将搅拌头的倾角设置为3°~5°。对于薄板材料,深度可以设置在0.1~0.3 mm;对于中厚板材料,深度可以设置在0.5 mm左右。搅拌头的旋转速度规范如表1所示。

表1 搅拌头的旋转速度规范

2 机械制造精密加工技术

2.1 精密磨削技术

精密磨削技术精度精准,能得到亚微米级别的尺寸,可有效保障机械产品的制作质量和制作水平。技术人员在应用精密磨削技术时,主要借助金刚石磨粒砂轮实现操作,需保障砂轮平均粒径在3 mm左右。应用280 mm的硅片集成系统开展加工和制造时,应使金刚石砂轮或者光整加工处于同一个水平面。硅片经过精密的磨削和打磨后,能有效降低硅片表面的粗糙度,将其控制为0.8 μm。此外,机械产品平面度也会随之降低,变为0.3 μm,有助于提高产品加工的制造精度[4]。一些工厂在应用精密磨削技术时采用了超精密静压导轨技术,使得液压油由外部液压动力系统传输到每一个液压滑块内,且每一个滑块相应配置了6个轴承座,借助高压油支撑滑块使其均匀悬浮在滑轨上。随着切削力度的逐步增大,轴承座内的油压力逐步增加,可实现自动补偿功能,保障切削力和油压的支撑力达到一定的平衡。循环后的液压油由滑块端以正常的状态回流到油箱中,可以重复使用。

该技术凭借其强大的功能,使机床拥有0.4 μm的直线度,可保障产品几何加工精度在0.9 μm左右。使用这一技术,产品加工后的平面度可达到4.8 μm。需要注意,机床在进行加工时如果刚度不够,很容易出现因产品温度过高导致的产品变形问题。为提高切削精度,还应引进微进给、空气静压轴承等技术。机床加工流程如图1所示。

图1 机床加工技术流程

2.2 精密拉削技术

齿轮和传动轴对加工的要求较高,主要涉及连接强度和安装后的运行情况,因此需高度重视齿轮内花键的细节加工。控制位置精度时,需要采用精密的拉削工艺。精密拉削时应分析渐开线内花键分度圆和齿轮内孔间存在的同铺度要求,采用不同的拉刀结构开展精密拉削。例如:针对导向和齿轮内孔在加工的各个环节产生的接触进行全面分析,通过了解这两个环节产生的精度,可以实现对同轴度的控制。还可以使用一套由后导向套、工件固定座以及前导向套等形成的夹具,采用内定位的方式将拉刀和夹具相互配合,从而有效控制和积极应对拉刀后导向带产生的影响。

2.3 精密研磨技术

精密研磨技术能提高机械产品研磨的质量和精度。技术人员在开展激光反射镜的抛光处理时,应采用精密研磨技术。技术人员做好抛光处理工作后,开展反射镜表面的镀膜工作,保障产品的加工平面度可以控制在0.048 μm,产品表面的粗糙度可以控制在0.81 μm,反射镜的反射效率可以控制在99.80%。技术人员借助抛光机对陶瓷轴承球进行精密研磨,使得陶瓷轴承研磨精度控制在0.1 μm[5]。汽车机械制造领域中,研磨余量需要进行有效控制,可以结合不同研磨余量对动环粗糙度和平面度产生的影响进行合理选取。结合表2可以看出:研磨余量控制在0.02~0.03 μm可以获得合格产品。

表2 不同研磨余量对动环平面度和粗糙度产生的影响

2.4 超精密剖光技术

机械制造过程中使用的超精密剖光技术可以划分为化学剖光、电化学剖光和超声波剖光,其中超声波剖光使用最广泛。技术人员借助声波对材料表面开展打磨,使其达到要求的剖光目的。超声波剖光能将产品精度控制在0.02 μm,粗糙度偏差可以控制在0.1~0.2 μm。超精密剖光过程中可以使用液中研磨、机械化学研磨以及磁流体精密研磨等新技术。对于机械制作加工企业,机械化学研磨技术最常用。这一加工技术主要是借助化学反应对机械进行研磨,可分为干湿两种条件。干式条件下,微小范围的化学反应有助于开展加工。0.01~0.02粒径的SiO2磨粒具有较强的化学活性,因此研磨量相对较大[6]。借助磁流体进行研磨时,主要借助磁场的作用使磁极间的磁性磨料形成研磨剂,待吸附在磁极表面后,实现对工件表面的研磨。这一加工方法能对凹凸不平的复杂曲面开展有效的研磨,提升研磨质量和效果。

3 结语

随着现代化机械设计制造工艺技术的进步,精密加工技术为加强现代化机械设计和制造效率提供了重要的技术支撑。相关企业需要不断优化和创新精密加工技术,弥补传统加工技术在切削、剖光研磨等方面的不足。文章重点研究精密加工技术如精密磨削技术、精密切削技术、精密剖光技术以及精密研磨技术等,有效提高了产品精度,有助于全面加快制造业的发展。