基于响应曲面法的C/SiC磨削表面质量预测

2023-02-21朱传敏庾贻清叶子程

朱传敏 庾贻清 陈 旭 叶子程

(1.同济大学 机械与能源工程学院,上海 201804;2.西安鑫垚陶瓷复合材料股份有限公司,西安 710000;3.长春工程学院,长春 130012)

碳纤维增强碳化硅复合材料(C/SiC)具有比强度高、比模量大、耐腐蚀以及耐磨性好等特点[1],可用于制造刹车盘、反射镜、航天器襟翼及火箭发动机喷嘴等,在航空航天等领域应用前景广阔[2-4]。C/SiC的制备方法有化学气相渗透法、热压烧结法及先驱体转化法等。制成的毛坯需进一步机械加工才能制造出符合尺寸和精度要求的材料。由于C/SiC具有硬度高、脆性大和各向异性的特点,加工难度大,易产生凹坑、裂纹等缺陷。二维编织C/SiC结构复杂、加工难度大,车削、铣削难以达到高精度要求,但磨削加工表面质量好,可实现二维编织C/SiC材料的精加工[5]。磨削表面质量包括表面粗糙度、表面烧伤和表面残余应力,其中对表面粗糙度的研究较为普遍。对于二维编织复合材料复杂的表面形貌,线粗糙度Ra难以准确反映表面质量的真实状况,目前众多学者以面粗糙度Sa作为表面粗糙度评价指标。屈硕硕等研究了单向C/SiC的磨削表面质量[6],通过极差分析指出磨削深度对表面质量影响最大,根据磨削表面扫描式电子显微镜(Scanning Electron Microscope,SEM)图像,揭示了单向C/SiC材料的磨削机理。LIU等使用锥顶角为90°的单金刚石磨粒开展划擦实验[7],研究磨削纤维角度对2D-C/C-SiC磨削力、表面形貌及表面粗糙度的影响,结果表明磨削纤维角度对磨削表面粗糙度Sa具有显著影响,磨削纤维角度为45°时表面粗糙度Sa最大。YANG等人研究了单向和2.5DC/SiCs材料的磨削性能[8],两种材料的磨削表面质量均以磨削深度影响为主,由于针刺纤维的存在,2.5D-C/SiCs亚表面损伤深度小于单向C/SiC,表面粗糙度小。

1 材料

研究所用2D-C/SiC复合材料由西北工业大学超高温结构复合材料重点实验室提供,采用化学气相渗透工艺制备而成。具体的制备流程为先将T300-1K碳纤维束正交编织成炭布,然后叠层成平板,表面沉积PyC界面层,最后经化学气相渗透工艺沉积SiC基体[9]。材料属性如表1所示。

表1 二维编织C/SiC复合材料属性

2 实验条件

2.1 实验设备

研究在斯来福临K-P36平面磨床上进行,使用325#的树脂基金刚石砂轮。

2.2 实验参数设计

利用Design-Expert软件进行3因素3水平磨削实验参数设计,通过开展不同工艺参数的磨削实验,研究各参数对磨削表面质量的影响。磨削工艺参数如表2所示。其中,ap为磨削深度,用A表示;vs为砂轮线速度,用B表示;vw为进给速度,用C表示。

表2 磨削工艺参数

3 磨削后材料表面粗糙度

表面粗糙度Sa使用BRUKER Contour GT光学表面轮廓仪进行测量。在磨削后的表面随机选取6个区域测量并将结果取平均值,结果如表3所示。

表3 正交实验水平及表面粗糙度Sa

4 表面粗糙度Sa预测

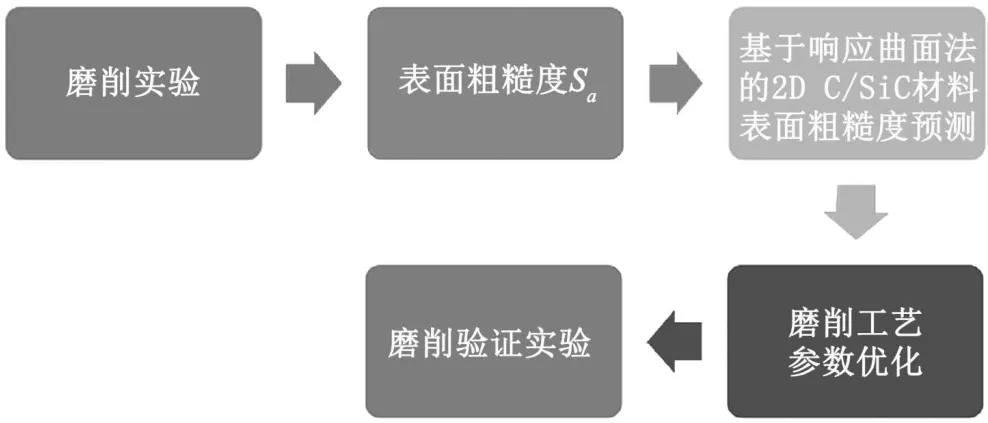

2D-C/SiC复合材料由于结构复杂且材料成分性能存在差异,磨削后表面形貌复杂。基于线轮廓法评定的线粗糙度Ra已经不能准确反映其表面粗糙度的真实状况,而面粗糙度Sa是基于区域形貌评定的,反映了整个检测区域的粗糙度平均值。因此,面粗糙度Sa比线粗糙度Ra更加适合用于评价2D-C/SiC的表面粗糙度。目前,关于2D-C/SiC复合材料磨削表面粗糙度的预测研究较少,没有较为准确的预测公式。本文基于响应曲面法提出一种2D-C/SiC材料磨削表面粗糙度指标Sa的预测方法,具体流程如图1所示。

图1 粗糙度Sa预测方法具体流程

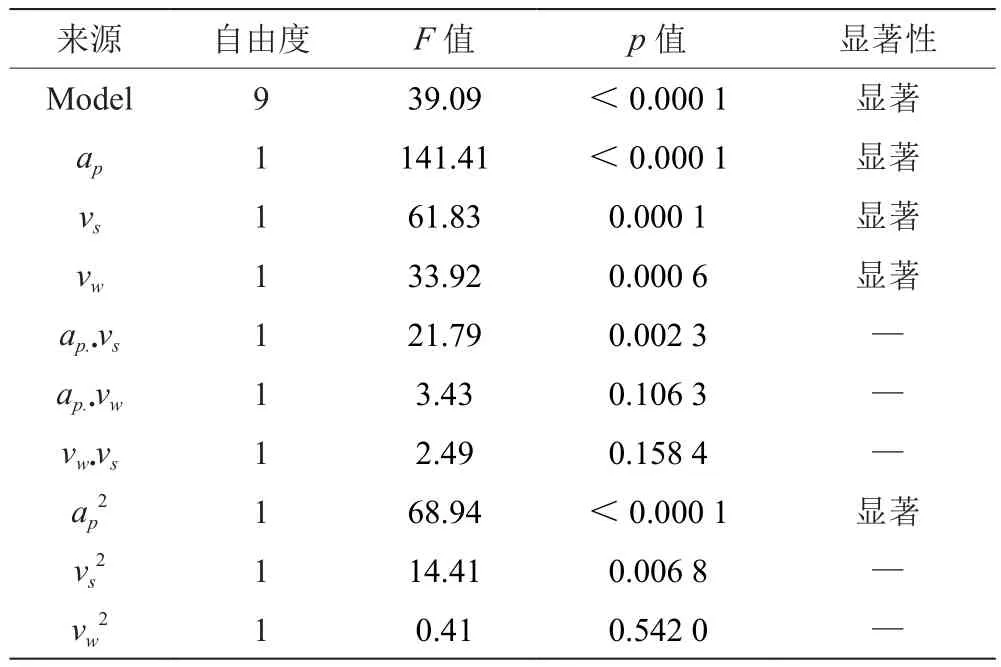

为揭示各磨削参数对磨削表面粗糙度的影响差异,需对表面粗糙度评价指标Sa进行方差分析。由表4可知,各磨削参数中,磨削深度对2D-C/SiC磨削表面粗糙度的影响最大,其次是砂轮线速度,而进给速度影响最小。

表4 方差分析

在Design-Expert软件拟合的表面粗糙度Sa预测公式为

图2~图4为磨削工艺参数与表面粗糙度响应曲面。可以看出,磨削深度越小,进给速度越小,砂轮线速度越大表面粗糙度Sa越小。

图2 ap=10 μm时,表面粗糙度Sa与vw-vs关系图

图3 vs=26 m·s-1时,表面粗糙度Sa与ap-vw关系图

图4 vw=4 m·min-1时,表面粗糙度Sa与ap-vs关系图

磨削加工中不仅要考虑磨削表面质量,还要保证一定的加工效率。材料去除率的计算公式为

式中:b为砂轮宽度,mm。

根据所得2D-Cf/SiC复合材料磨削表面粗糙度Sa预测公式,在研究的工艺参数范围内,以材料去除率不小于30b为约束条件,得到最优表面粗糙度Sa结果为0.392 μm,对应的磨削工艺参数为ap=10.55 μm、vs=32 m·s-1、vw=2.84 m·min-1。按照优化后的磨削工艺参数进行磨削加工,测得磨削后工件表面粗糙度Sa=0.423 mm,与预测值的误差为7.9%,说明预测公式与测得的实际粗糙度较为吻合。

5 结语

基于响应曲面法设计磨削工艺参数3因素3水平实验,开展2D-C/SiC复合材料平面磨削实验,并检测了磨削后材料的表面粗糙度Sa。使用Design-Expert软件对表面粗糙度Sa检测结果进行拟合,得到了2D-C/SiC复合材料磨削表面粗糙度Sa预测公式。以磨削加工材料去除率为约束条件优化磨削工艺参数,根据优化的工艺参数开展验证实验,实验结果与预测结果较为吻合。