基于LCA 的沥青路面施工期碳排放模型及特征研究

2023-02-21张兴宇朱晓东左贵强

张兴宇,朱晓东,左贵强,牛 凯

(中国市政工程华北设计研究总院有限公司,天津市 300074)

0 引言

落实碳达峰、碳中和目标已成为我国重大战略决策。交通作为CO2排放的主要来源之一,占全球与能源活动相关的CO2排放总量的27%[1],是实现节能减排的重点领域。在交通行业减排过程中,往往更加重视汽车尾气所产生的碳排放,而忽略交通基础设施建设过程中的碳排放影响。事实上,道路建设消耗大量水泥、沥青等高碳密度建筑材料,使用柴油、汽油、电力驱动的施工机械,产生大量的温室气体。据统计,该部分碳排放量约为交通运输碳排放总量的10%~20%[2],不可小觑。

目前,国内外采用生命周期评价(Life Cycle Assessment,以下简称LCA)方法开展的道路设计、施工、运营全过程能耗与碳排放量化分析的研究成果较多。例如:Nisbet 等[3-5]利用LCA 法对沥青及水泥路面建设、维护阶段的碳排放及能耗进行量化分析;类似的,张海涛等[6-7]采用公路工程定额,对沥青路面建设过程进行碳排放量化评估,剖析了半刚性基层、复合式基层等不同路面结构类型对碳排放结果的影响水平;张红波等[8]对橡胶改性沥青路面建设期能耗和碳排放进行分析,发现橡胶沥青节能减排效果优于SBS 改性沥青。

现有研究多针对某一阶段的(如材料物化、现场施工)碳排放计算模型构建,对完整的建设期碳排放模型构建研究尚不完善,且对于后续的影响评价分析有待深化。本文通过追溯沥青路面铺筑碳排放源头,搜集相关碳排放活动因子,采用LCA 法构建沥青路面建设阶段碳排放计量模型,并以典型路面结构方案为例,对其原材料生产、场外拌和、运输和现场施工阶段碳排放量进行量化分析,得出不同阶段、不同建筑材料的碳排放特征规律。研究可为沥青路面结构设计、铺筑过程的低碳减排提供一定的理论依据。

1 沥青路面LCA 概述

LCA 是指评估某一建设活动从原料开采到产品加工生产、使用、维护至废弃整个生命周期过程中所有投入和产出对环境造成影响的方法[9]。其分析过程包括目标定义与边界划分、生命周期清单分析、生命周期影响评估、生命周期结果解译4 个部分。

1.1 目标定义与边界划分

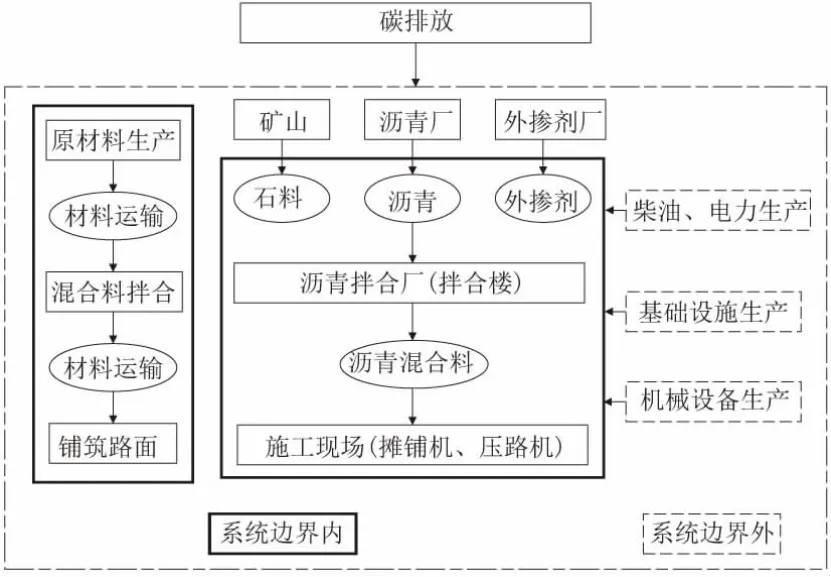

该阶段是开展生命周期分析的首要步骤,需要确定评价对象、评价目的、系统边界,即框选出合理的研究范围。本文以沥青路面施工期碳排放为评价对象,研究范围包括沥青、石料、外掺剂等原料的生产,场外拌和,材料运输,以及现场施工4 个过程。系统边界如图1 所示,不包括基础设施的建设、施工设备生产、燃料生产及路面的维修养护等过程。此外,对分析结果影响较小的施工环节及原料生产环节可以忽略不计。

图1 沥青路面施工期碳排放计量系统边界

1.2 生命周期清单分析

该阶段是整个LCA 的核心环节,是对沥青路面生命周期内碳排放进行量化的过程,包含碳排放因子收集和碳排放量计算两个部分。通过清单分析可量化沥青路面施工过程产生的碳排放量对环境的负荷影响,从而做出评估与预测[6]。

1.3 生命周期影响评估

影响评估是在碳排放量化结果的基础上深度分析沥青路面建设碳排放的特征,从不同颗粒度上评价其对环境影响的程度。该步骤有利于分析出沥青路面建设碳排放的关键因素,从而为建设者提供如何减碳的决策支持。

1.4 生命周期结果解译

生命周期结果解译就是综合上述3 个环节的分析结果,形成总结与建议的阶段。对于沥青路面建设施工阶段的碳排放来说,就是识别出排放热点、敏感性因素等,给出评价结果,并提出相应的改进措施以降低其对环境的影响。

2 碳排放测算方法

为研究沥青路面施工期碳排放情况,本文采用LCA 法将其划分为原材料生产、场外拌和、材料运输和现场施工4 个阶段,结合排放因子法,构建路面施工期碳排放计算模型,量化分析路面工程施工期的碳排放情况。

2.1 碳排放来源

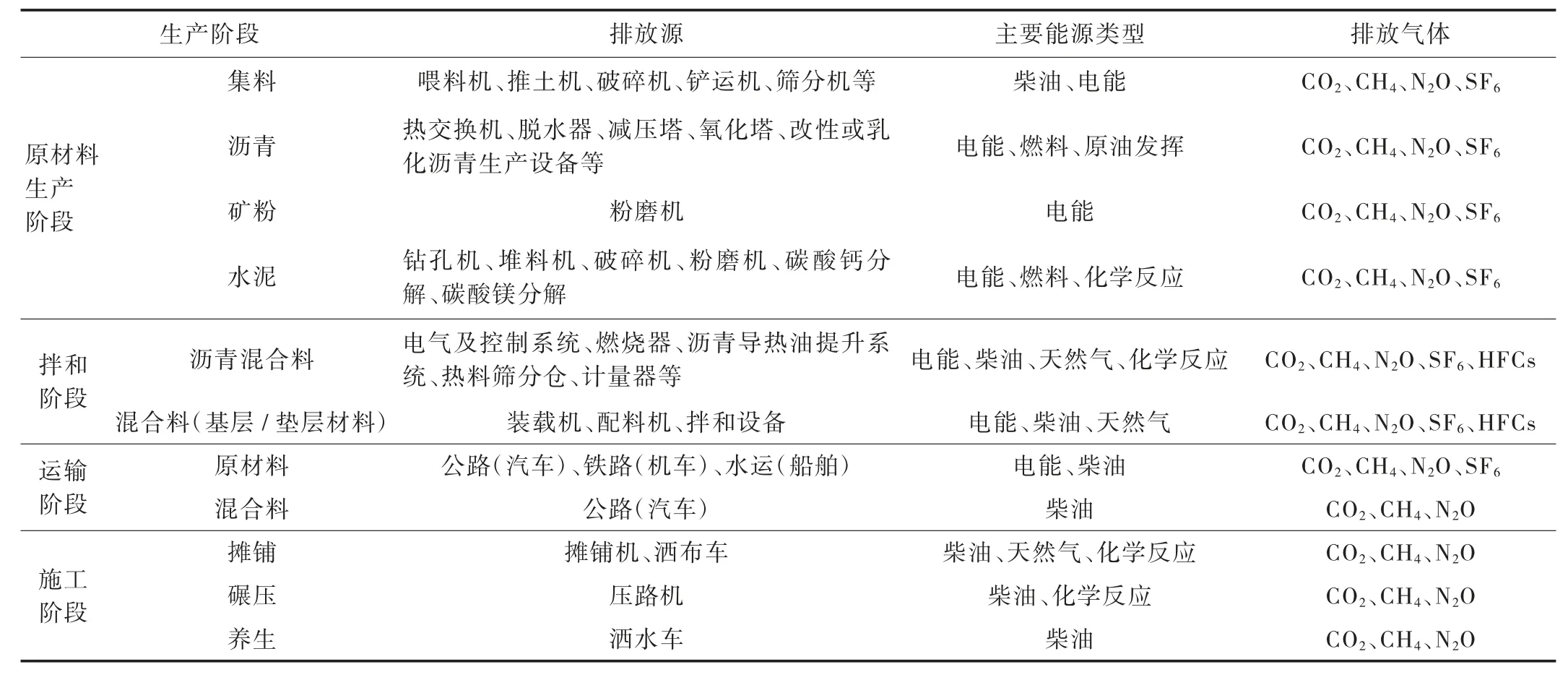

沥青路面施工期的碳排放主要源自于每个阶段的施工工序和多种机械设备。通过梳理沥青路面整个施工过程,得出各阶段碳排放来源及其类别[10](见表1)。

表1 沥青路面施工期碳排放来源及类别表

2.2 碳排放因子取值

(1)原材料生产

沥青路面施工筑路材料一般包含沥青、水泥、矿粉、碎石等。原材料生产阶段碳排放因子数据参照欧洲沥青协会数据库(Eurobitumen 2011)、中国本地化CLCD 数据库及相关文献[11]取值(见表2)。为统一衡量温室效应的结果,本文碳排放以当量CO2排放值表示,通过全球变暖潜在值(GWP)对排放气体进行换算。

表2 原材料生产碳排放因子

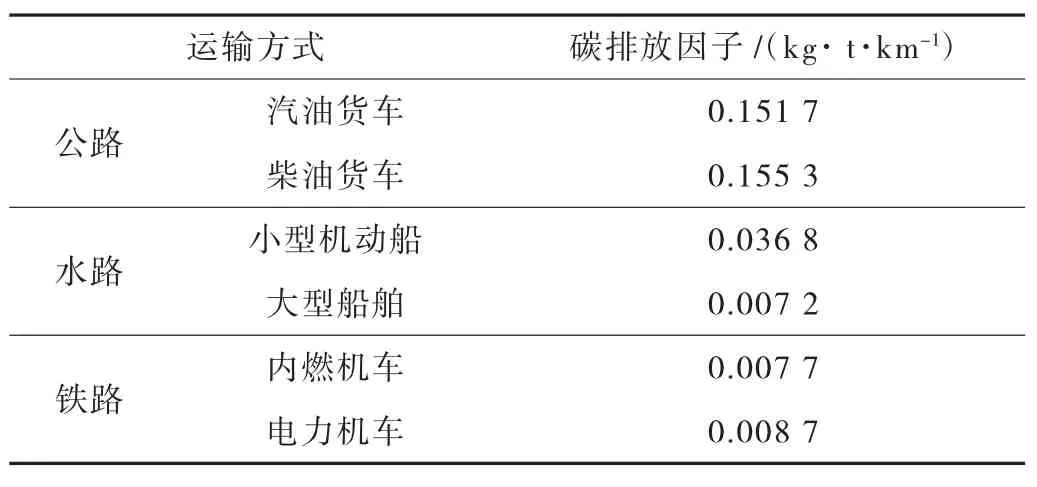

(2)材料运输

材料运输阶段因运输方式、运距不同而产生不同的碳排放量,来源主要涉及筑路原材料运输到拌和厂、拌和加工后运输到施工现场两类。一般原材料的运输手段主要有公路、铁路、水路3 类;加工后的混合料则以公路运输为主,采用不同型号的货车、自卸车等。不同运输方式的碳排放因子见表3。

表3 不同运输方式单位周转量碳排放因子[8]

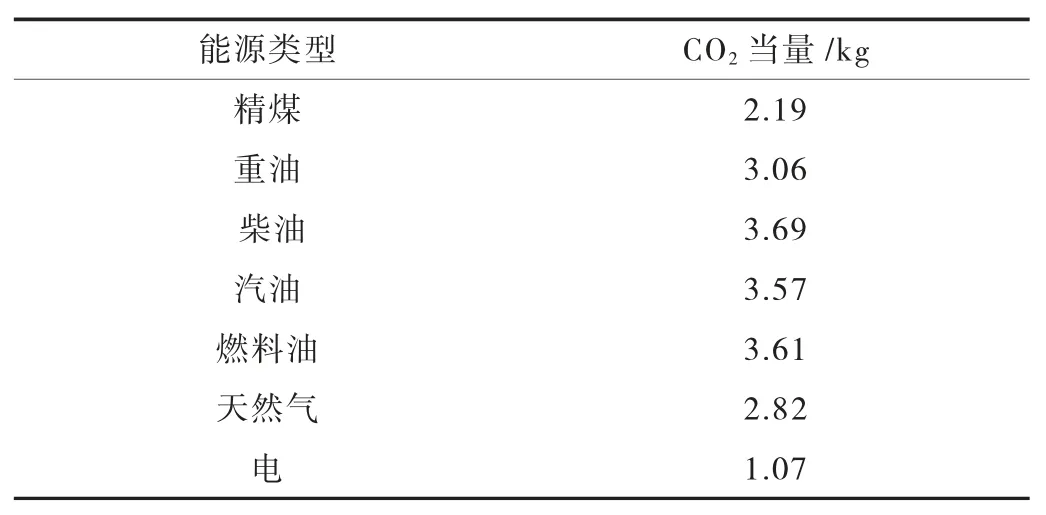

(3)场外拌和及现场施工

混合料场外拌和及现场施工的碳排放来源主要是拌合设备、摊铺机、压路机以及洒水车等施工机具及车辆的运作,涉及汽油、重油、柴油、天然气以及电能等能源。该部分碳排放因子参照《IPCC 国家温室气体清单指南》、《中国能源统计年鉴》以及CLCD 数据库取值(见表4)。

表4 能源材料碳排放因子

2.3 碳排放计算模型

沥青路面施工期涉及原材料生产、场外拌和、材料运输以及现场施工4 个阶段,总碳排放量E 为其总和,测算模型为:

式中:E 为沥青路面施工期碳排放总量,kg;E1为原材料生产阶段碳排放量,kg;E2为场外拌和阶段碳排放量,kg;E3为材料运输阶段碳排放量,kg;E4为路面现场施工阶段碳排放量,kg。

其中原材料生产阶段碳排放计量模型:

式中:Mi为第i 种材料的消耗量;为第i 种原材料单位质量生产碳排放因子。

场外拌和阶段碳排放计量模型:

式中:Ti为第i 种场外加工机具的总台班数,个;Qij为第i 种场外加工机械设备单位台班内第j 种能源的消耗量;fjt为第j 种能源碳排放因子。

材料运输阶段碳排放计量模型:

式中:Mi为第i 种材料的消耗量;Sij为第i 种材料第j 种运输方式运距;fijs为第i 种材料第j 种运输方式单位周转碳排放量。

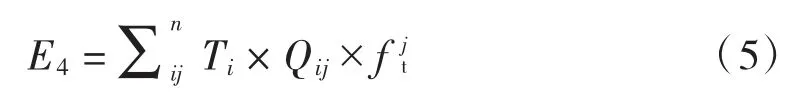

路面现场施工阶段碳排放计量模型:

式中:Ti为第i 种现场施工机具的总台班数,个;Qij为第i 种现场施工机具单位台班内第j 种能源的消耗量;fjt为第j 种能源碳排放因子。

3 典型沥青路面结构碳排放分析

以典型高速公路沥青路面结构为例进行碳排放影响评价。某高速公路工程项目设计时速120 km/h,路基宽度37.5 m,双向6 车道,行车道宽度3.75 m,设计使用年限为15 a。路面结构为:4 cm SBS 改性沥青玛蹄脂碎石上面层(SMA-13)+6 cm 中粒式沥青混凝土中面层(AC-20)+10 cm 沥青稳定碎石下面层(ATB-25)+21 cm 水泥稳定碎石基层(水泥掺量5%)+22 cm 水泥稳定碎石底基层(水泥掺量5%)+20 cm 级配碎石垫层。

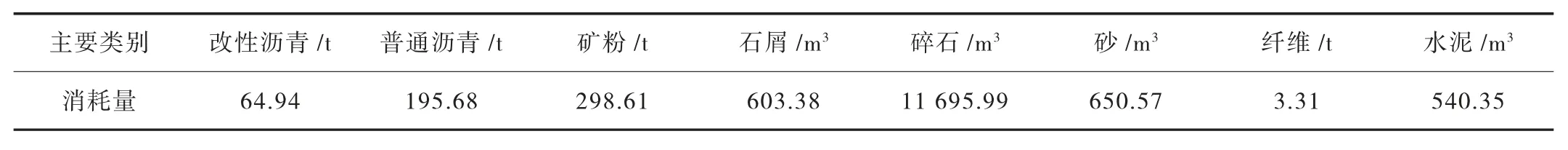

为简化计算量,以每公里该项目的半幅路面作为1 个计算单元,其原材料消耗清单见表5。根据项目工程量清单、材料运距,结合《2018 公路工程预算定额》、《2018 公路工程机械台班费用定额》得到施工过程对应的机械种类、台班数及每台班燃料消耗量(部分数据见表6)。经计算,1 个计算单元的沥青路面建设期碳排放量见表7。

表5 计算单元沥青路面结构原材料消耗量

表6 计算单元沥青路面拌和及现场施工燃料消耗量(以4 cm SMA-13 为例)

对表7 中的路面上、中、下面层各阶段的碳排放量进行汇总及占比统计,可以发现在沥青面层铺筑过程中:原材料生产阶段碳排放量最高,占总排放量的47.52%;混合料拌和阶段次之,占总排放的44.71%(见图2、图3)。因此,选择优化沥青等能源密集型材料的生产工艺,提高拌和设备的生产效率,可以有效降低碳排放量,实现节能减排。

图2 沥青面层施工各阶段碳排放量

图3 沥青面层施工各阶段碳排放量百分比

对表7 中路面基层/ 底基层各阶段的碳排放量进行汇总及占比统计,发现水泥稳定碎石基层/ 底基层在铺筑过程中,原材料生产阶段碳排放量占绝对主体地位,约占总排放量的89.53%(见图4、图5)。因此,设计选用水泥类半刚性基层或底基层时,应倡导采用环保型低排放水泥产品,可有效降低碳排放量。

图4 水稳基层/ 底基层施工各阶段碳排放量

图5 水稳基层/ 底基层施工各阶段碳排放量百分比

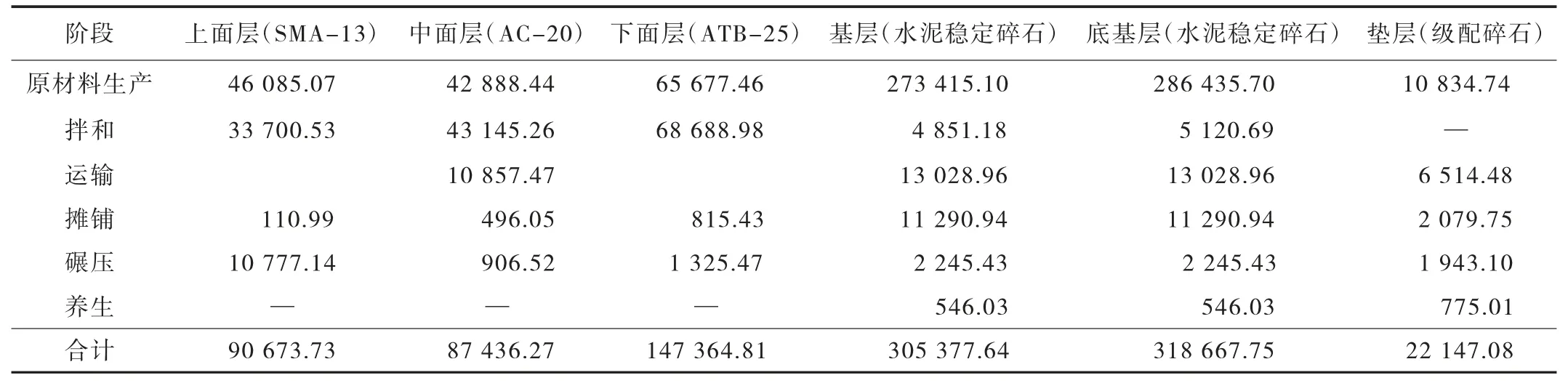

表7 计算单元沥青路面施工期碳排放量(CO2 当量) 单位:kg

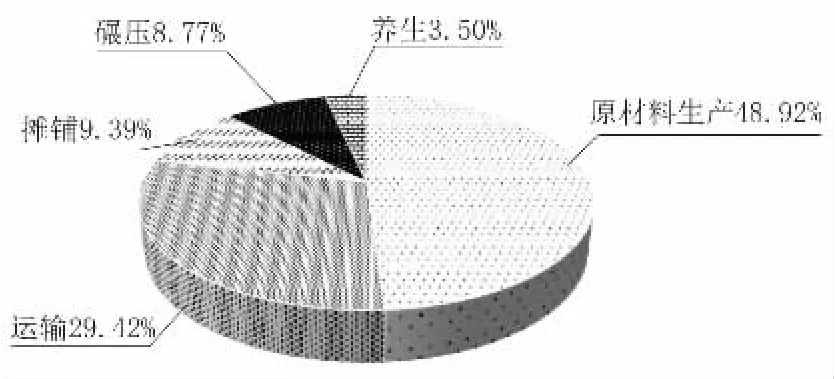

对表7 中路面垫层各阶段的碳排放量进行汇总及占比统计,发现级配碎石垫层在铺筑过程中,其排放量最高值同样在原材料生产阶段,占比为48.92%(见图6、图7)。

图6 级配碎石垫层施工各阶段碳排放量

图7 级配碎石垫层施工各阶段碳排放量百分比

此外,通过横向对比沥青路面各单位结构层的碳排放量(见图8)发现:

图8 沥青路面各单位结构层碳排放量对比

(1)在原材料生产阶段,碳排放量排序为:水泥稳定碎石>沥青混合料>级配碎石。

(2)在拌和及现场施工阶段,以机具排放为主,碳排放量排序为:沥青混合料>水泥稳定碎石>级配碎石,且沥青混合料的碳排放量是水泥稳定碎石、级配碎石的10 倍以上。

(3)由于级配碎石为无机结合料,因此在几种路面结构层中碳排放量最小。

因此,在施工过程中,沥青面层以控制拌和设备、摊铺机等机具的碳排放为主,建议:一是采用天然气拌和站、变频技术施工设备,并合理优化施工工序,提高机械利用效率与满载率;二是半刚性基层/底基层以筑路材料控制为主,选用环保低碳水泥产品,或降低水泥掺量;三是在满足路面设计要求的前提下,可以适当增加级配碎石层的厚度,减少半刚性基层的厚度,或采用级配碎石替代半刚性材料基层。

4 结论

(1)根据LCA 法将沥青路面施工期划分成原材料生产、场外拌和,材料运输以及现场施工4 个阶段,梳理碳排放来源,搭建沥青路面施工期碳排放计量模型。

(2)量化典型沥青路面结构碳排放量,结果表明:在沥青面层、水稳基层/底基层、级配碎石垫层铺筑各阶段中,原材料生产阶段的碳排放量均最大,为排放主体,其中沥青面层与级配碎石垫层铺筑阶段分别约占总量的1/2,水稳基层/底基层铺筑阶段约占总量的9/10。

(3)横向对比各单位结构层的碳排放量发现:原材料生产阶段,碳排放量排序为水泥稳定碎石>沥青混合料>级配碎石;拌合及现场施工阶段,碳排放量排序为沥青混合料>水泥稳定碎石>级配碎石,且沥青混合料的碳排放量是水泥稳定碎石、级配碎石的10 倍以上。

(4)通过对沥青路面施工碳排放特征进行分析,提出了使用清洁燃料、采用高效节能机械设备、提升拌和设备生产效率以及采用环保低碳水泥产品等减排措施,提升道路建设过程降碳减排的能力,减少对生态环境的破坏。