基于数字孪生的精准调装实验平台及教学项目设计

2023-02-20康永刚宋嗣仁陈勇刚

康永刚,宋嗣仁,肖 欢,陈勇刚,2

(1.西北工业大学机电学院,西安 710072;2.西安飞机工业(集团)有限责任公司,西安 710089)

0 引言

飞机装配是保证飞机产品质量、准确度的决定性环节,其工作量约占飞机制造总劳动量的30%~45%以上,装配周期约占全机制造周期的40%以上[1]。其中,飞机机身部件装配的难点在于对象结构尺寸大,装配工艺流程复杂,协调环多,准确度要求高。

传统的飞机装配技术已经无法满足新型飞机对装配精度和服役寿命的更高要求,以波音、空客为代表的欧美航空制造企业均把飞机数字化装配技术作为优先发展的方向。随着数字化装配技术的大范围使用,航空产品的制造模式也在变化革新,由单一的功能和性能需求,逐步向数字化、智能化需求转变和更新换代[2-5]。我国在2010 年后,以重点型号为牵引,已经逐步在飞机机身装配过程完全实现了数字化装配和自动化定位[6-7],并在关键对接环节引入了数字化仿真、数据孪生的思想,正逐步实现智能化装配[8-9]。然而,通过全国高校的飞行器制造工程专业培养环节调研发现,在培养未来从事飞机装配专业人员的课程体系中,数字化装配技术的讲授内容少、讲授方式单一,与生产现场应用的先进技术之间形成鲜明对比。尤其是飞机结构尺寸大、占地面积大、投资大等现实原因,导致现有的实验室条件严重落后于技术发展,在数量和质量上无法满足学生批量实验训练需求[10-11],而国内航空制造企业和科研院所对掌握扎实飞机装配知识并具备飞机装配工程实践能力的专业人才需求迫切[12]。因此,本文搭建了一套基于数据孪生的精准调装实验平台,并开设了3 个实验教学项目。

1 机身部件试装配仿真原理

1.1 飞机数字化装配对接原理

传统的以刚性型架为主的飞机装配模式,结合人工调装和人工修配完成大部件的对接装配[13]。而飞机部件的数字化对接技术,在部件入位后,可以利用数字化测量确定部件初始位姿,并与理论位姿进行匹配,结合数字化柔性工装带动大部件精确调整部件位姿,完成部件对接[12]。

1.2 飞机机身试装配仿真原理

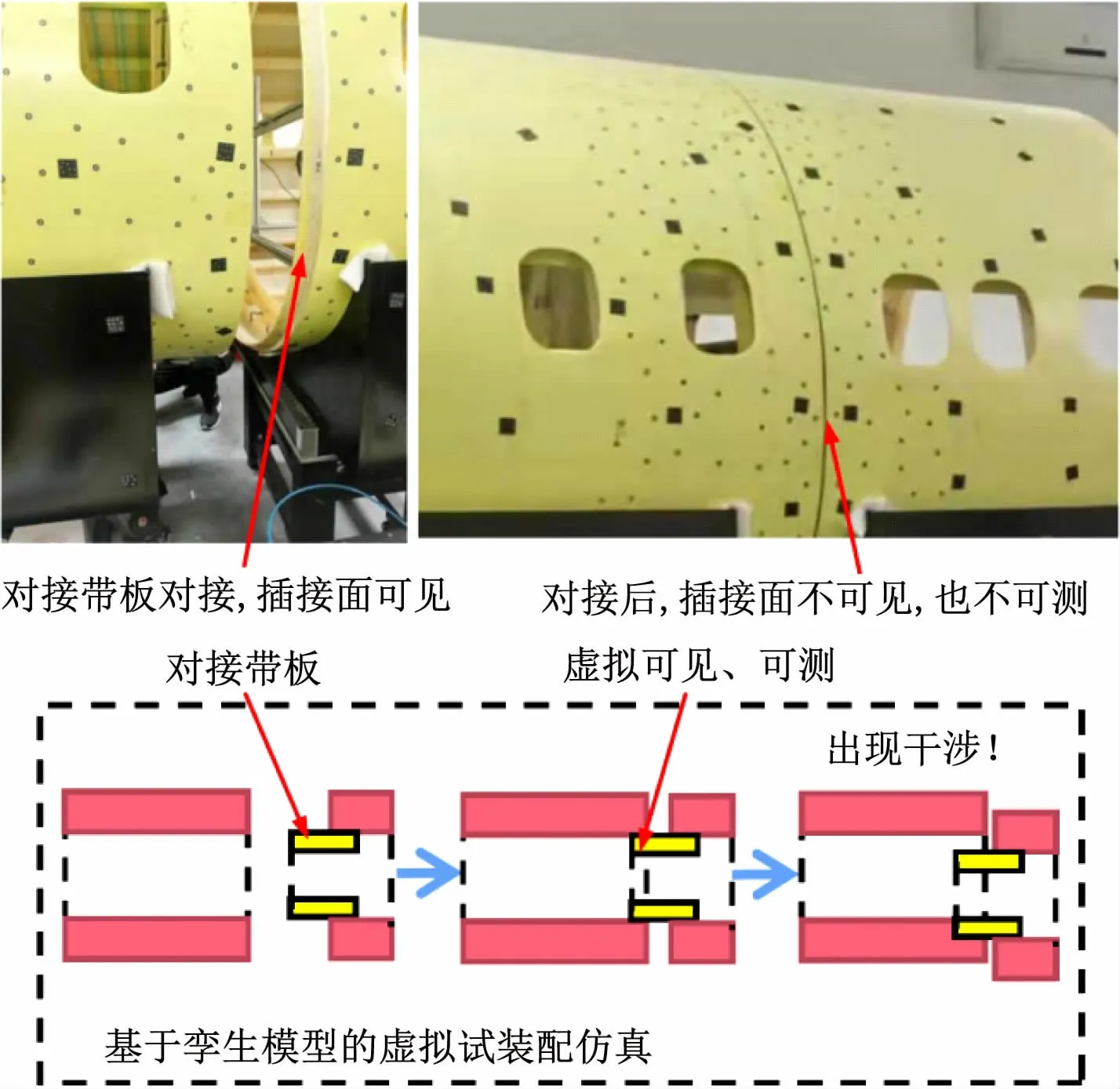

在飞机机身部件装配对接过程中,插接部位(如对接带板)一旦插入机身内部,则筒段内壁和对接带板之间的间隙必然存在“不可见、不可测”的问题,该问题也是普遍存在与半封闭空间下装配过程的固有难题。目前主要是通过对接端面增加引导带和塞尺,使用人工测量的方式来验证机身对接的准确度,缺点是需要反复试装、反复测量、效率低。同时,最后的对接状态无法评价。

数字化虚拟装配技术可以极大提高飞机装配过程中的装配效率和准确度,减少实际装配工作的反复试装。机身部件试装配仿真技术,主要技术思想是基于数据孪生实现“虚实结合,以虚控实”;主要目的是预先在虚拟装配端经过反复试装“试”出一种最优的位姿来,再引导实物装配端按此位姿进行调整,从而实现一次装配成功。

首先,针对两段机身的待装状态,通过激光扫描待装关键部位,构建与现场状态一致的孪生数据模型,以理论对接位置为目标,在实际装配前由孪生模型进行试装配仿真,发现可能的干涉、间隙不合理等装配问题,将问题反馈给现场,并进行姿态调整并逐步进给对接。

其次,通过双目摄影测量系统动态感知现场关键测量点状态,实时更新数据孪生模型并再经试装配仿真后,依据“试”出来的干涉或间隙不均匀问题,结合姿态调整准则和规则,引导现场数字化工装动态调姿和逐步进给。经过若干次的实物装配端+虚拟装配端的迭代(与进给步长的设定有关),现场装配在虚拟模型引导下,逐步递进式装配,最终实现一次性装配合格,如图1 所示。

图1 机身装配插接一次装配到位

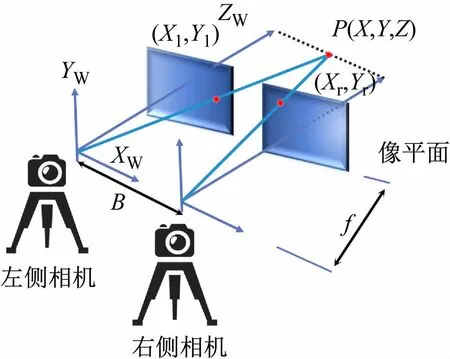

双目摄影测量技术的原理[14]是利用双目法进行测量时,两台参数相机平行放置,焦距为f,双目基线距离为R,左右两台相机拍摄空间中一点P(X,Y,Z),P点投影在左相机图像坐标系中的坐标为(Xl,Yl),投影在右相机图像坐标系中的坐标为(Xr,Yr),则空间点P的三维坐标为:

式中,Xl-Xr为视差。测距时利用视差来完成点P到相机平面的距离求解,基本原理如图2 所示。

图2 双目测量原理图

2 实验平台设计

2.1 设计目标及原则

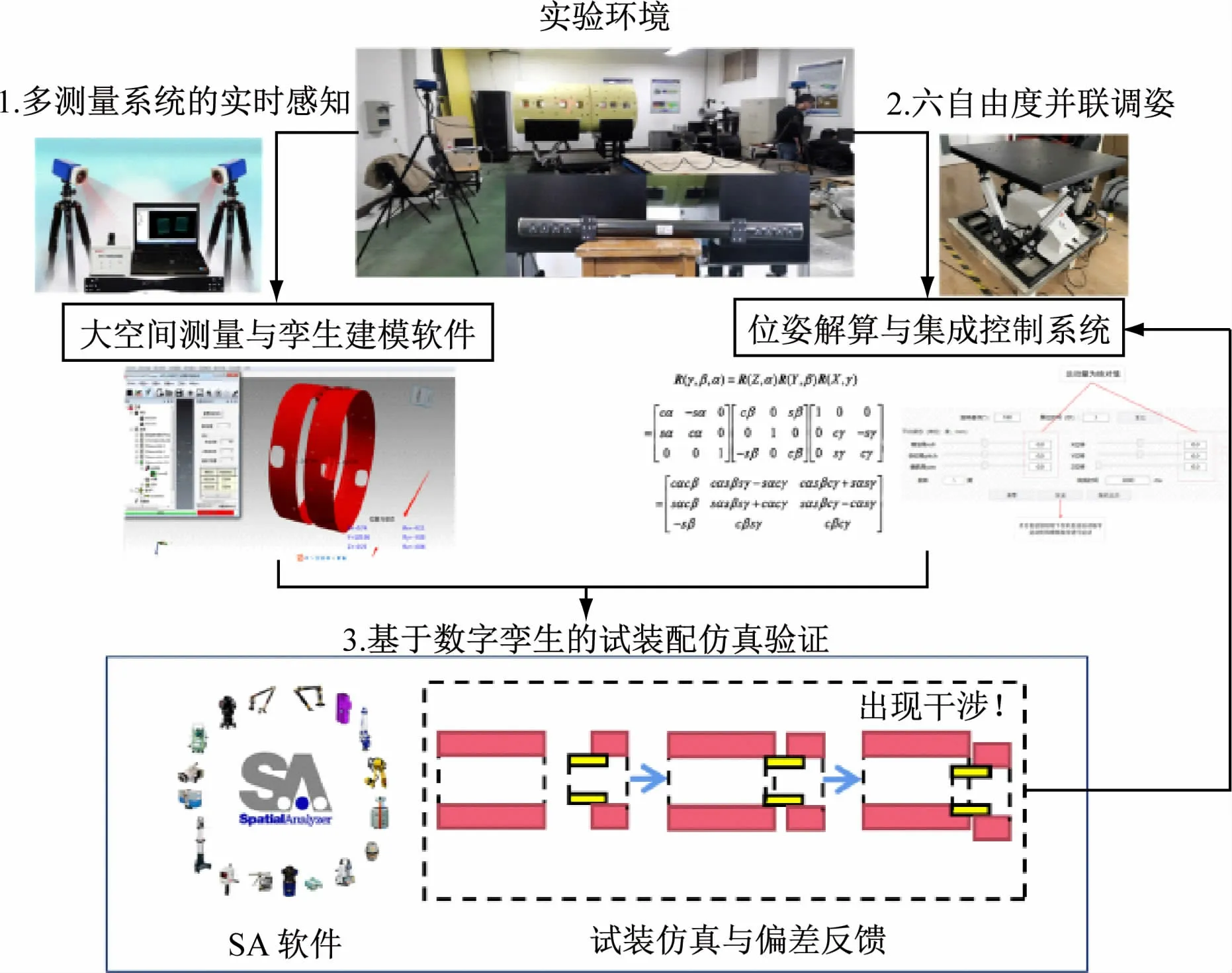

基于数字孪生的精准调装实验平台是为了实现飞行器制造工程的培养方案而设计的,要求学生掌握飞机装配基础知识、数字化装配对接、飞机机身试装配仿真、双目测量和机身数字化定位调姿的基础原理与应用。通过设计大空间测量的实时感知、六自由度并联调姿和基于数字孪生的试装配仿真验证3 个实验,使学生能够掌握飞机装配工艺学基础知识,认识飞机数学化相关的技术,增强学生通过线上和线下资源自我学习并于实践中创新的能力。

2.2 实验平台组成与使用

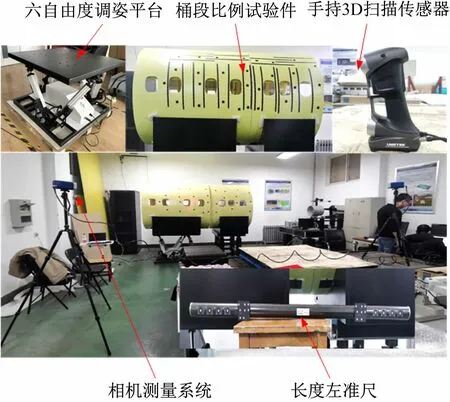

精准调装实验平台主要包含硬件集成验证环境与系统软件集成可视化展示两部分,硬件集成验证环境包含以MA700 飞机前机身和中机身比例缩小试验件为对象的插入式对接装配试验环境、六自由度并联调姿系统、手持式激光扫描仪、双目摄影测量系统;软件功能系统方面设计了飞机数字化测量、数字化调姿的上位控制软件和虚拟仿真可视化操作界面构成的集成系统,用于实现基于数字孪生模型的试装配仿真与现场位姿动态调整,如图3 所示。

图3 精准调装实验平台模块组成

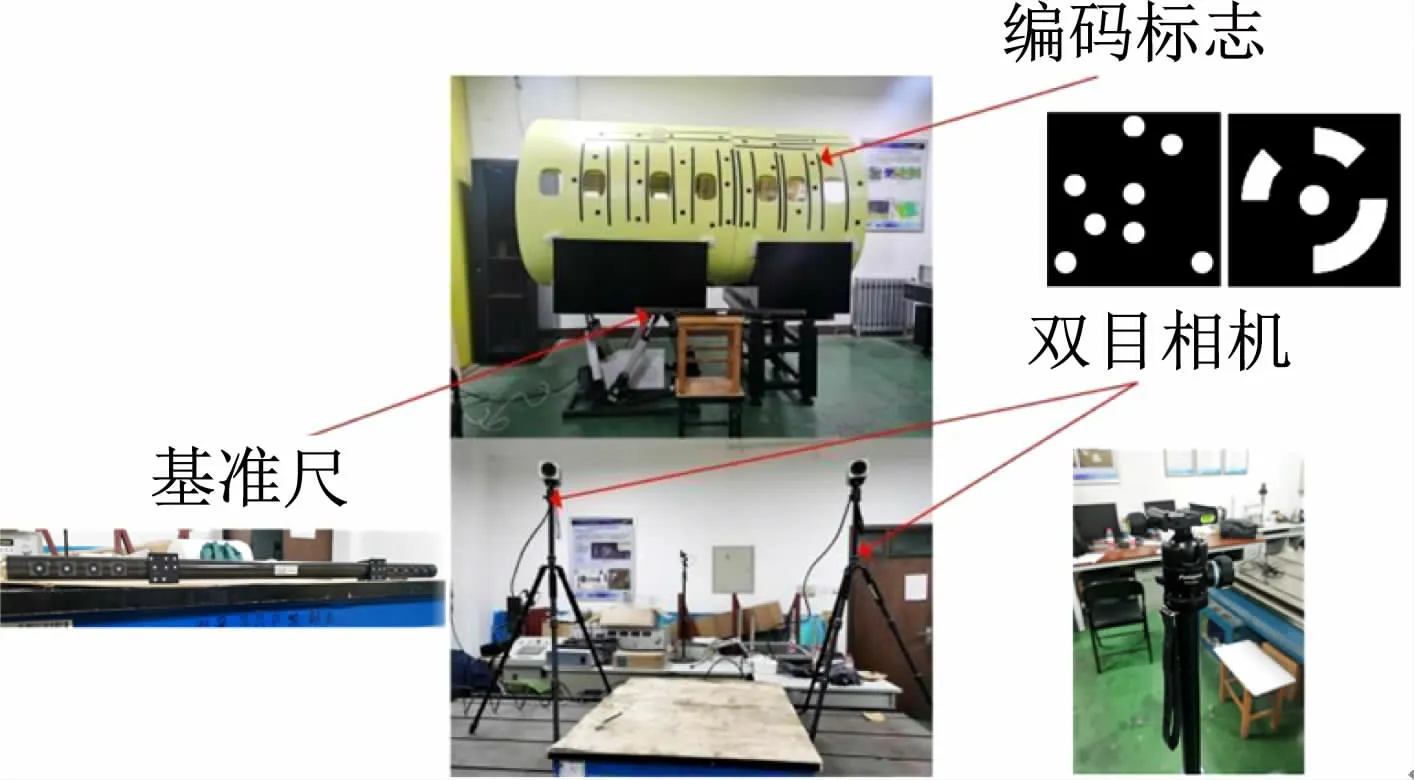

2.3 大空间测量的孪生建模模块

通过双相机摄影测量粘贴在筒段外表面的摄影码标志点,获取标志点空间位置信息并进行数据解算和坐标系统一,分别得到前机身和中机身在装配空间的位置信息。主要由相机、长度基准尺、相机三角支撑架和计算机控制处理系统等组成,如图4 所示。

图4 双目相机系统的布局

双相机进行多次拍摄得到粘贴在机身筒段试验件上的摄影码标志点和圆形标点数据信息,再通过定位标点与点云数据的配准得到基于现场实测模型的虚拟仿真环境,进入试装配虚拟仿真过程。

双相机摄影测量系统及测量流程如图5 所示。①根据桶段比例试验件的尺寸大小和装配环境进行相机整体位置布局,在桶段外表面粘贴条形带和摄影码标志;②采用双相机测量系统建立调姿运动机构坐标系与两机身部件对齐坐标系的转换关系;③双相机系统实时将测量数据进行位姿解算后,得到运动调姿平台进行调整的空间六自由度参数;④采用双相机系统实时监测前机身和中机身外表面的摄影编码标志,间接计算中机身在调姿对接过程中的姿态与位置变化,不断发出位置数据指令进行纠错。

图5 双目相机摄影测量系统工作流程

2.4 六自由度并联调姿模块

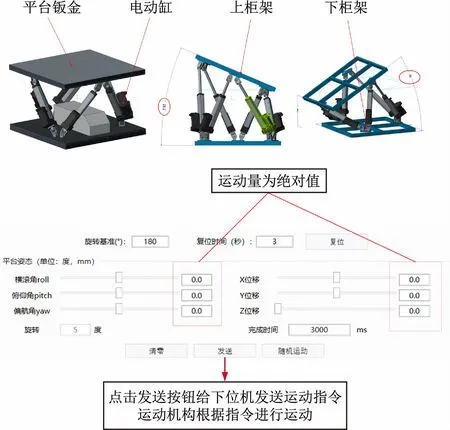

如图6 所示,采用的是六自由度并联调姿运动平台,有位移量X、Y、Z和俯仰角α,倾侧角β,扭转角γ的6 个自由度。该平台主要由以下部分组成:上平台水平支撑面、下平台固定基座、电动缸、伺服电动机驱动系统、传感器测量反馈系统、平台上方座椅踏板连杆伸缩机构及电气控制系统、平台左右两边通道的伸缩机构及电气控制系统、姿态运算系统等组成。

图6 六自由度运动调姿平台结构及软件控制界面

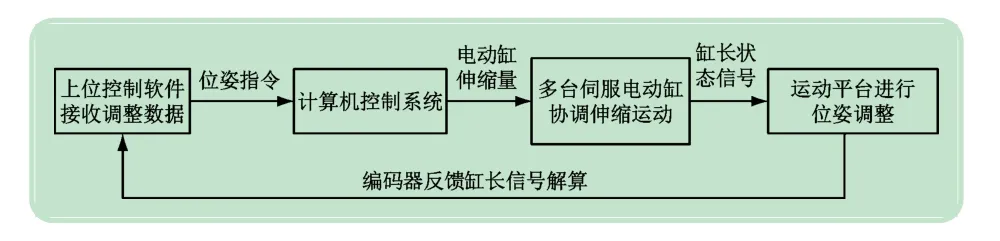

六自由度运动平台在控制系统的检测和控制下运行。计算机控制系统通过位置-缸长解算,通过驱动伺服电动机改变电动缸缸长,以实现运动平台在空间中的六个自由度的运动,如图7 所示。

图7 运动平台控制流程

2.5 虚拟仿真验证模块

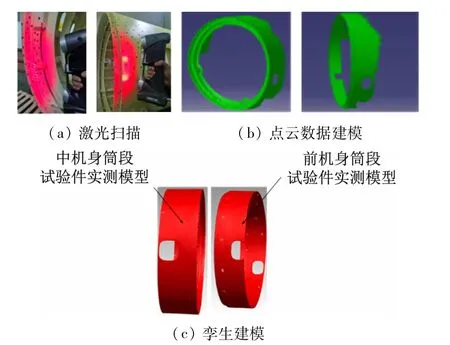

(1)动态工艺模型的三维重建。本实验平台所用贪婪三角剖分算法针对有包含法线的3D 点云数据进行三角化。该算法首先建立一个局部的含有二维坐标系的平面,然后将采集的点云数据进行处理得到包含法线的点数据,将该点沿其法线方向投影到建立的局部平面上,最后依次连接各悬空点在进行下一个包含法线的点。通过重复迭代操作形成三维软件可执行操作的实测机身筒段模型,如图8 所示。

图8 机身筒段试验件实测模型

(2)动态虚拟仿真验证。在两机身对接端面各选4 个摄影点,由单相机拍照标定所得。在运动调姿平台将筒段运动到待插入时对接流程位置后此时沿机身筒段试验件轴向位置即运动平台Y轴正方向进行虚拟平移运动。通过验证两机身筒段试验件的4 个测量基准点的三维坐标相对位置信息和对接端面是否存在碰撞干涉来判定机身部件插入式虚拟装配对接是否满足工艺要求。

当虚拟仿真验证流程判定可进行中机身筒段平插对接时,启动六自由度调姿运动平台,按双相机摄影测量系统标定沿Y轴正方向调姿参数进行平移运动,同时在进行平移运动过程中,双相机摄影测量系统每次在Y轴正方向平移10 mm后即进行拍照测量,实时反馈仿真验证结果,并向运动平台上位控制软件实时发送机身筒段试验件空间姿态偏差补偿参数,使得运动平台进行实时动态调整。

3 教学项目设计

3.1 教学目的与要求

通过精准调装平台进行实验,让学生逐渐认识机身数字化装配技术体系,掌握大空间数字化测量方法、基于数据孪生的试装配仿真方法和机身对接装配的基本原理和相关技术。本实验结合软、硬件平台的搭建和使用,主要目的是为学生提供了多学科知识体系融合以及跨学科复合型人才培养的平台环境[15],从而培养具有扎实传统飞机装配知识并具备先进数字化装配技术视阈的专业人才。具体要求如下:

(1)对飞机装配工艺学课程的基础知识点进行深入浅出的讲解,展示国内外飞机先进装配技术案例。

(2)了解双目测量的基础原理,讲解基于双目测量原理搭建的双相机摄影系统操作方法。

(3)学会操作使用精准调装实验平台,掌握六轴并联机构调姿方法。

(4)通过上位机软件实时进行控制整个精准调装平台,根据“以虚控实”精准调装算法逐步进行实验流程。

3.2 教学内容

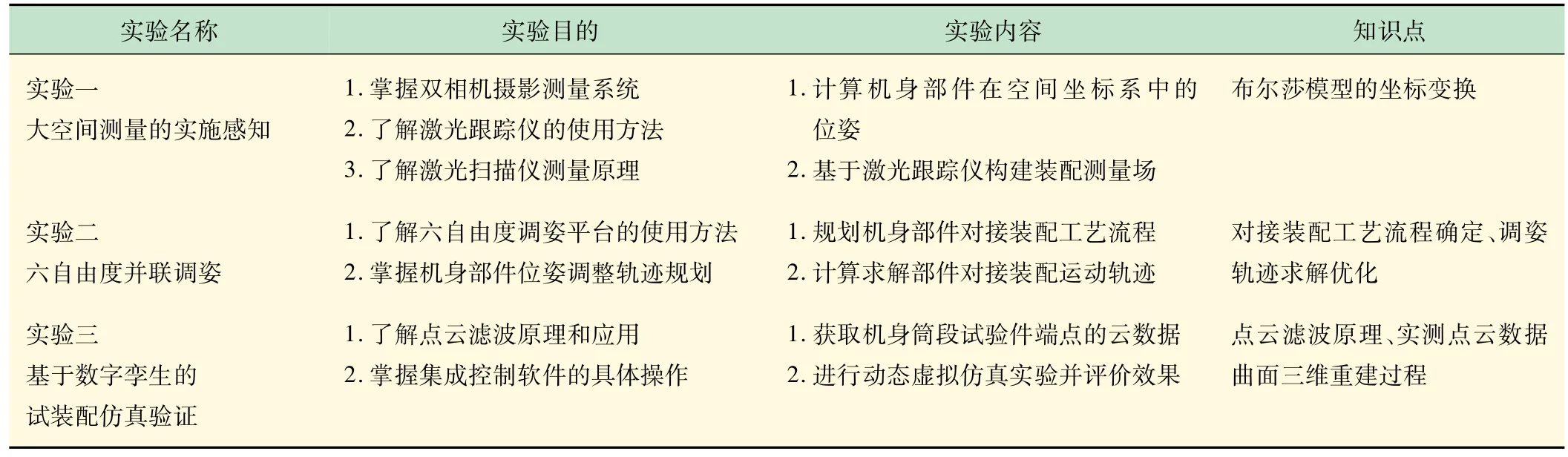

精准调装实验平台项目的实验目的和内容见表1。包含大空间测量的实时感知、六自由度并联调姿和基于数字孪生的试装配仿真验证3 个模块,总实验学时为8 学时。

表1 飞机部件数字化对接装配实验项目

3.3 教学范例

结合图9 所示的实验平台,研究提出了一种虚实结合、以虚控实的迭代递进式精准调装算法和实验流程,如图10 所示。

图9 实验平台

“以虚控实”精准调装算法与实验流程如下:

(1)T0时间段。实物装配端将机身试验件吊运至柔性工装上,经过初步的位姿调整,移动机身两段至相距80 mm 的待装位置后,执行第①步:对关键对接部位进行激光扫描,并将扫描数据传递给虚拟装配端。虚拟装配端将基于实测数据进行孪生建模,并与现场坐标系进行配准,形成与现场机身部件对应的数字模型。

(2)T1时间段。从虚拟装配端发起,执行第②步:基于数字孪生模型进行试装配仿真,第1 次的试装配仿真要输出两个结果:首先,预先在虚拟装配端经过反复试装“试”出一种最优的位姿,试装过程中若存在干涉、最大间隙超差或者间隙不均匀情况,需要依据位姿调整规则调整位姿后继续进行试装配仿真,直到找到一种最优的机身位置姿态,使得偏差符合设计要求、插接过程不存在干涉碰撞;其次,将配准后的孪生模型按飞机坐标系平动插接到最终状态,给出试装配仿真过程中以及最终状态存在的干涉和最大间隙情况。虚拟仿真端根据步骤②执行第③步:给出柔性工装需要调整的方向、参数和坐标。实物装配端会根据步骤③给出的调整建议,执行第④步:“姿态调整+直线进给”的操作(首先将调整机身姿态到目标位置,然后平动进给20 mm,此时机身间距为60 mm)。

(3)在T2时间段。实物装配端在考虑机身姿态调整和平动后引入的新的误差后,执行第①步:将基于双目摄影测量系统对关键测量点(KMP)进行再次测量。虚拟装配端将根据新测的数据重新生成孪生模型。

(4)在T3时间段。虚拟装配端基于更新后的孪生模型执行第②步:孪生模型再次进行试装配仿真,将孪生模型按飞机坐标系平动插接到最终状态,并检查试装配仿真过程中以及最终状态存在的干涉和最大间隙情况。虚拟仿真端根据步骤②执行第③步:给出柔性工装的需要调整的参数和坐标后,实物装配端执行第④步:姿态调整+直线进给(20 mm)操作,此时机身间距为40 mm。

(5)依次类推,通过“以虚控实反复迭代”的过程重复执行步骤①②③④到Tn-2时间段。

(6)最后一步插接,首先在Tn-2时间段,虚拟装配端最后一次根据实测数据更新孪生模型并在Tn-1时间段进行孪生模型的试装配仿真。在Tn时间段,实物装配端根据试装配仿真给出的方向、参数和坐标,执行“姿态调整+直线进给命令”,实现最后一步插接到位,此时虚拟装配端更新孪生模型并对本次装配做出评价此时桶段轴向为对接方向,即运动平台Y轴正方向。在虚拟仿真验证系统中驱动中机身试验件模型沿Y轴正方向前进直至Y轴方向相对测量值显示为0(机身对接完毕,可以测量对接部位外侧可见部分,而内部不可见、不可测部位可通过最后一次的试装配仿真结果获取,包括最大间隙、间隙均匀性等评价数据)。

3.4 教学效果

参与机身精准调装实验的学生共有8 组,每组3~5 人,要求每组学生通过提前录制的演示视频学习实验相关原理和实验任务及操作注意事项后,组长分配任务到组员,并上交任务分配清单给教师,独立高效地完成了实验。学生在完成3 个实验项目后,了解机身数字化装配的先进技术,掌握了飞机数字化装配对接、飞机机身试装配仿真、大空间测量、测量场构建、姿态求解的相关理论,培养了学生主动探索和解决复杂工程问题的能力。

4 结语

本文针对飞行器制造工程专业飞机装配工艺学基础课程的实际需要,搭建了基于数字孪生的精准调装平台,论述了飞机数字化装配对接原理、数字化定位调姿技术以及飞机机身试装配虚拟仿真技术在飞机数字化装配的应用环境,结合课程案例式教学需求,介绍了基于实验平台的实验设计,使学生对数字化飞机装配相关知识点的理解更为深入,提高其对机身装配等工程实际问题的认识与创新能力。