模拟风电滑动轴承启停和多润滑状态摩擦磨损的试验设计

2023-02-20滕金磊杨培平

王 琳,滕金磊,李 一,杨培平

(1.西北工业大学a.机电学院;b.机械基础国家级实验教学示范中心;c.机械基础与航空制造国家级虚拟仿真实验教学中心,西安 710072;2.东方电气集团东方电机有限公司,四川德阳 618000)

0 引言

风力发电机组的工作环境较为恶劣,因此对风电机组中的关键主轴轴承的寿命和可靠性提出了苛刻要求。滑动轴承因其承载力大、寿命长、稳定性高等优点而逐步在大功率风电机组主轴轴系中得到应用[1-2]。复杂的风速变化导致风电主轴滑动轴承时常工作于频繁启停、交变载荷及多种润滑状态下[3-5],使得理论分析和数值计算难以对主轴滑动轴承配对材料副的摩擦磨损性能进行准确评估,因此需要开展频繁启停等典型工况下的滑动轴承摩擦磨损性能试验及测试技术研究。

目前风电轴承专用测试试验机结构复杂、价格昂贵,多用于专业厂家的产品开发和测试[6-8]等,而针对风电主轴滑动轴承的试验机相关研究极少,因此需要开发成本较小并能较好模拟风电主轴滑动轴承频繁启停等典型工况的摩擦磨损试验机[9-11]。

常见摩擦磨损试验机的接触形式多是球-盘、销-盘、环-块,无级变速,但难以模拟频繁启停,也无法直接用于滑动轴承摩擦磨损试验[12-13]。针对风电主轴滑动轴承材料摩擦磨损模拟的试验设备尚不多见,特别是在频繁启停及连续变速等工况下,因此设计并搭建了一种能够实现频繁启停工况下滑动轴承摩擦磨损模拟的试验机。通过与典型摩擦磨损试验机的试验结果对比验证了摩擦力测量功能的准确性,并开展了不同润滑状态下恒转速工况、频繁启停工况的摩擦磨损试验。

1 试验机设计

1.1 试验机组成

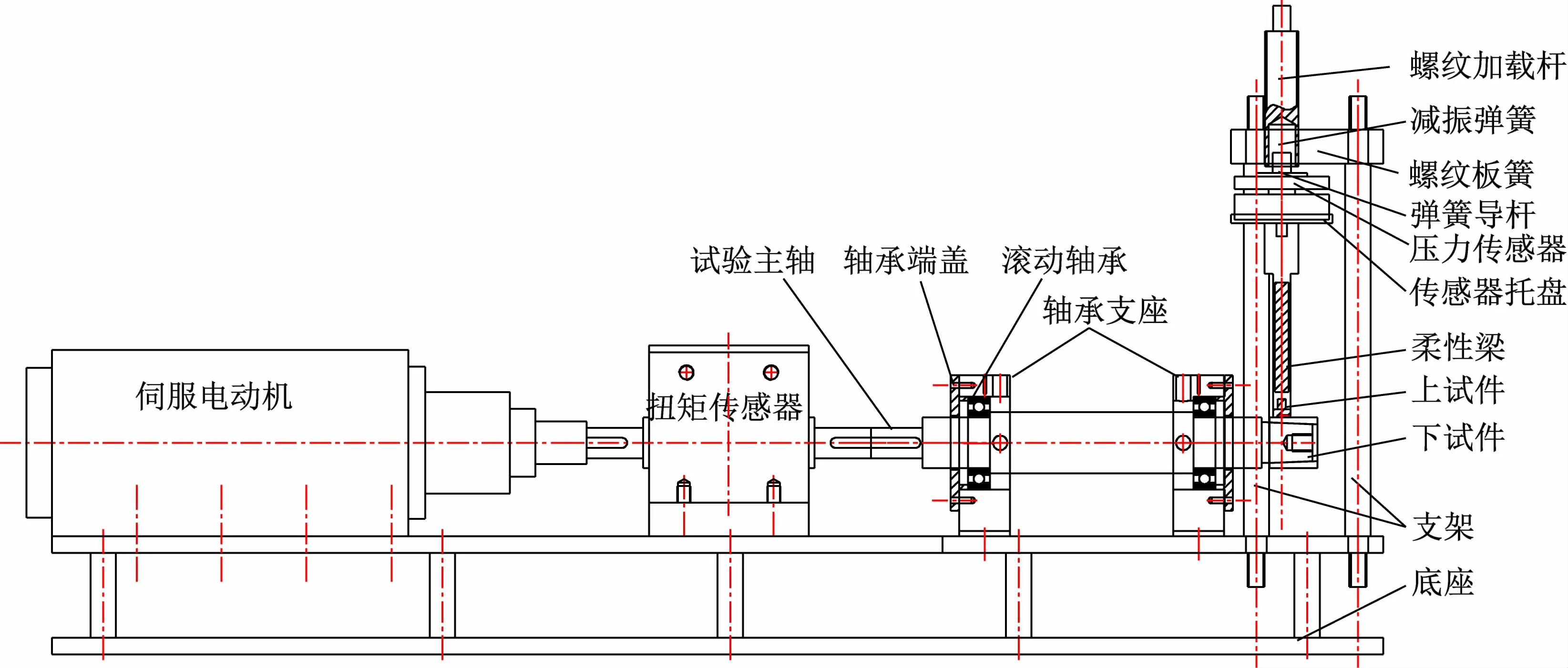

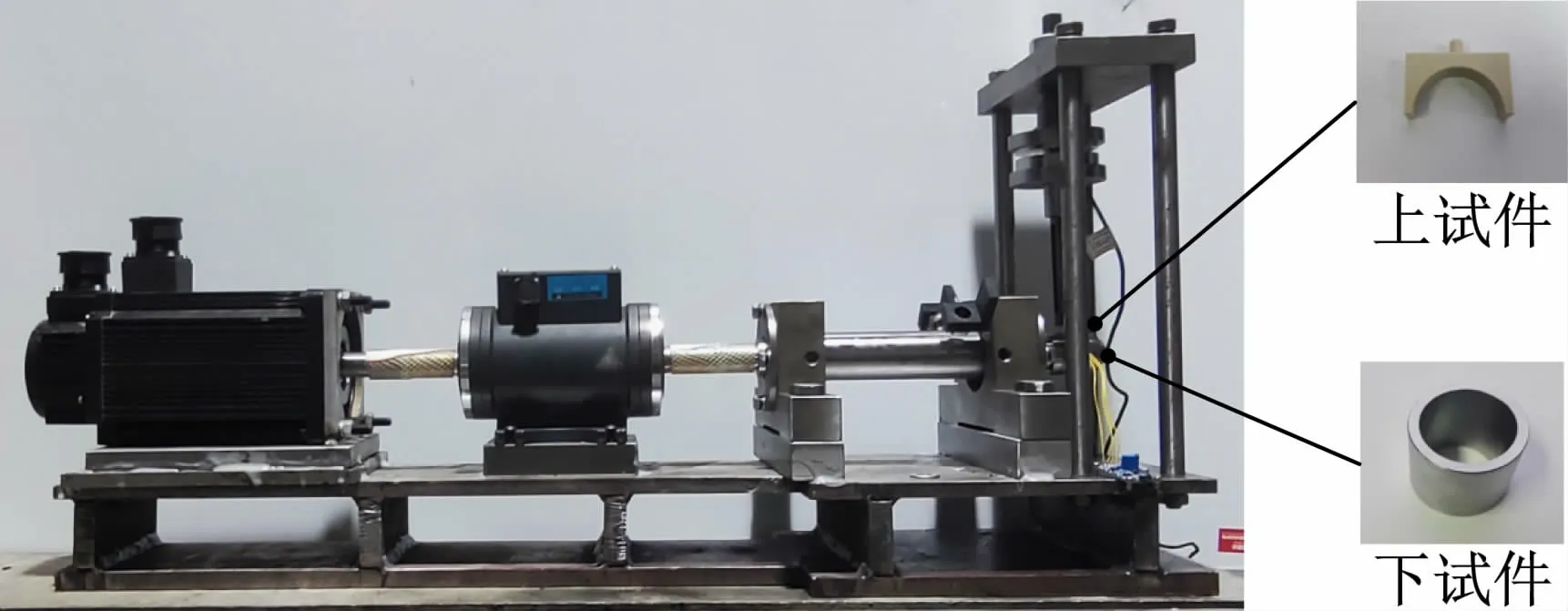

试验机机械结构的组成示意图和实物图分别如图1 和图2 所示,包括伺服电动机、传动模块、加载模块、试件模块4 个主要部分。其中,传动模块由联轴器、扭矩传感器、试验主轴及支承轴承等组成,伺服电动机通过联轴器、扭矩传感器驱动试验主轴。加载模块由螺纹加载杆、螺纹板簧、减振弹簧、弹簧导杆、压力传感器及传感器托盘、柔性梁等组成。试验过程中,螺纹加载杆向下旋转加载,并通过螺纹板簧的配合实现反向自锁功能;使用减振弹簧和弹簧导杆结构减小试验过程载荷波动的影响,载荷大小则由压力传感器测量;设计的柔性梁既可以传递载荷,又能反映受载试件表面的摩擦力变化。

图1 风电主轴滑动轴承模拟试验机示意图

图2 风电主轴滑动轴承模拟试验机实物图

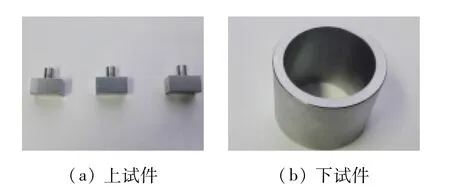

试件模块由可更换的上试件半环和下试件整环组成。上试件安装在柔性梁下方,保持相对静止;下试件通过锥形孔安装在主轴最右端,并用螺栓预紧,随主轴一起转动;上、下试件采用环-环接触以模拟滑动轴承轴瓦与轴颈的接触。

上试件半环内径为30 mm、轴向长度为10 mm;下试件整环外径为30 mm、轴向长度为28 mm,锥形内孔比例为25∶1;2.2、2.3 节中的所有试件都统一为上述尺寸结构,并且上、下试件的材料分别为聚醚醚酮和GCr15 钢。聚醚醚酮是一种具有优异耐热、耐磨性能的热塑性高分子树脂材料,是风电主轴滑动轴承轴瓦主要备选材料之一。

1.2 试验机频繁启停功能的设计与实现

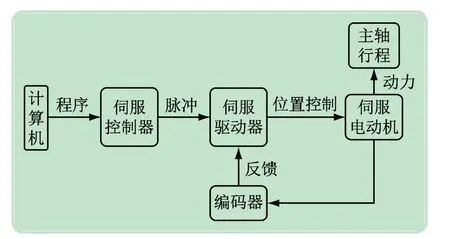

试验机频繁启停指的是驱动电动机在最大和最小转速之间周期性地升速和降速。为了实现上述工作状态,设计了一套完整的电动机控制系统以提高试验机的自动化操作性能及更好地实现对电动机频繁启停工作状态的控制。该系统主要由交流伺服电动机、伺服驱动器和伺服电动机控制器组成,电动机控制系统的功能实现流程和实物组成分别如图3 和图4 所示。

图3 电动机控制系统整体流程

图4 电动机控制系统实物连接图

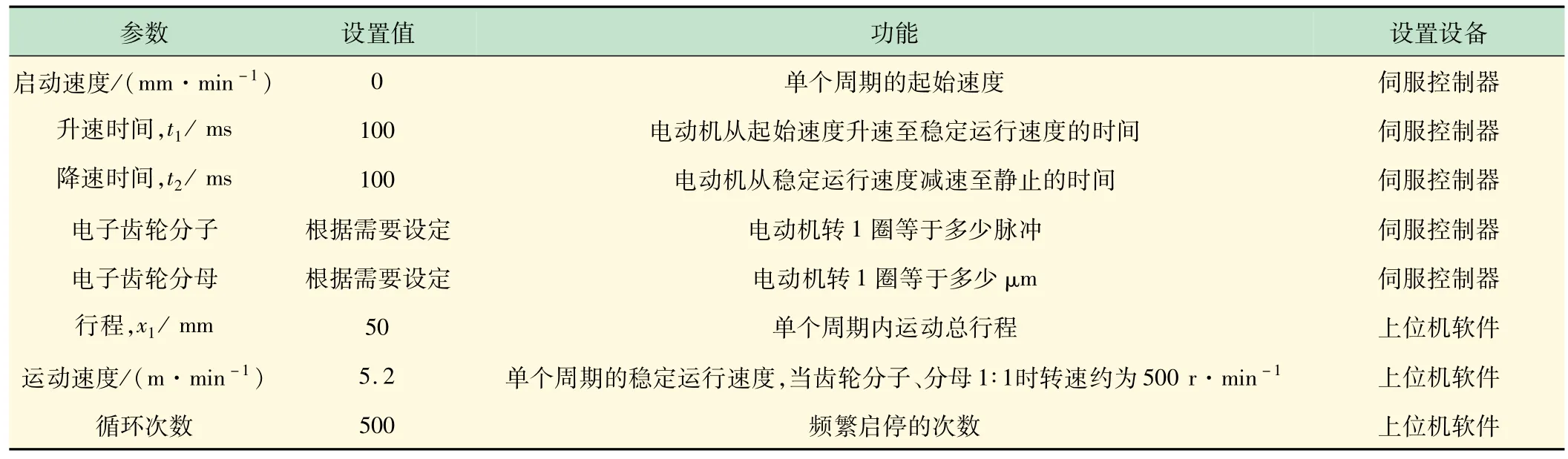

电动机的升降速曲线对于伺服电动机的运动状态、控制精度、使用寿命等都有一定影响,常见的升降速曲线有梯形曲线、S 形曲线、三次速度升降速曲线等。以梯形曲线为例,通过伺服控制器和上位机软件对电动机的运行参数进行设置,具体的参数设置如表1 所示,与之相对应的频繁启停下电动机运行状态如图5 所示。

表1 电动机运动过程关键参数的设置

升速和降速是由伺服控制器参数的准确设置实现,控制电动机在单个周期内从起始速度加速至稳定运行速度(升速时间t1)、从稳定运行速度减速至静止(降速时间t2)。

1.3 滑动轴承不同润滑状态模拟的实现

风力发电机所处的多变风速环境使得风电滑动轴承在运行过程中频繁启停,风电主轴滑动轴承的轴瓦和轴颈在频繁启停过程中一般要经历干摩擦、乏油润滑和全膜润滑等状态。因此,模拟由频繁启停导致的滑动轴承不同润滑状态也是本试验机的重要目标之一。不同润滑状态的实现方式如图6 所示。充分清理上、下试件后,试验时不在对磨试件之间添加润滑介质,在保证试件初始粗糙度基本接近的情况下进行试验即可模拟干摩擦状态;试验过程中将下试件浸入油槽中,通过下试件旋转带油润滑以模拟全膜润滑状态;使用标准注射针管在上试件的对磨面上定量(如0.1 mL)滴油,再使用细刷将滴落的油滴均匀地涂抹整个接触面,放置通风处静置24 h,可认为该试件在实际试验过程中润滑状态为乏油润滑[14],且经此处理的一批试件可认为润滑状态一致。

1.4 摩擦力采集系统的设计及功能实现

图7 为摩擦力测量原理。通过加载装置将载荷Fn经双薄壁柔性梁施加于上试件和下试件,轴承转动时上下试件在载荷作用下产生摩擦力,整个环面上的摩擦力合力矩引起了柔性梁的变形。将应变片粘贴在柔性梁最大变形位置处,通过应变片的电阻变化间接测量摩擦力大小。尽管在整个环-环接触面每个点的切向上均存在摩擦力,但是环面上左右对称接触点的摩擦力竖直分力可以认为相互抵消,因此可以使用水平方向的摩擦力Ff替代整个环面的摩擦力合力。

图7 摩擦力测量原理

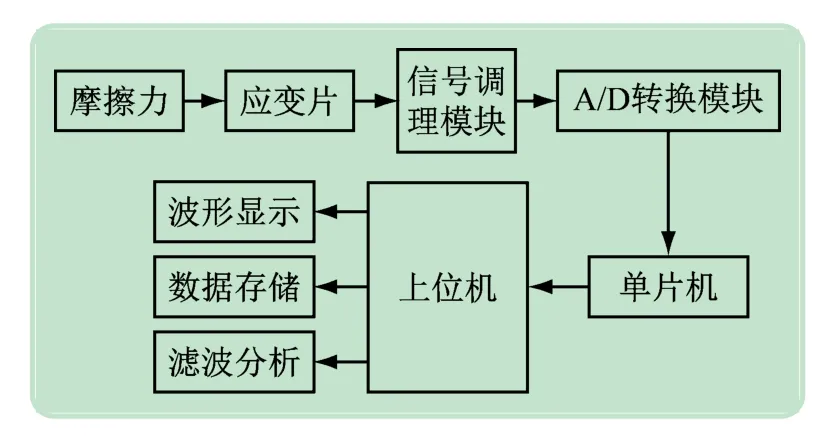

摩擦力采集系统设计框图如图8 所示,主要包括应变片、信号调理模块、A/D转换模块、主控制器和计算机等。使用金属箔片式应变片采集对应的摩擦力信号,通过信号调理模块对采集的信号进行初步处理,模拟信号与数字信号的转换由STM32单片机内置的A/D模块完成,同时通过STM32 单片机的控制串口通信模块将转换后的数据发送到上位机中,上位机则利用其强大的计算能力对采集的数据进行进一步的数据处理。

图8 摩擦力采集系统设计框图

2 试验及结果分析

分别开展试验机测试结果的准确性验证试验、不同润滑状态下的恒转速摩擦磨损试验以及不同润滑状态下的频繁启停摩擦磨损试验,以模拟风电机组中主轴滑动轴承材料在实际工作环境下的磨损状况。由于下试件材料GCr15 钢的硬度很高,其磨损可以忽略,因此后续对于滑动轴承磨损量的测量均是针对聚醚醚酮上试件的磨损量测量。2.2、2.3 节中试验工况参数如表2 所示。

表2 滑动轴承摩擦磨损模拟试验工况

2.1 试验机测试结果的准确性验证

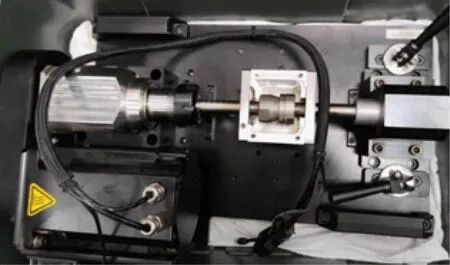

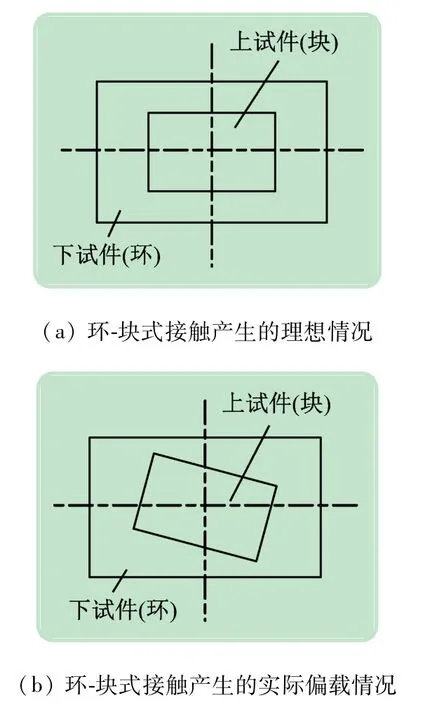

为了验证所设计的摩擦磨损试验机测试结果的准确性,利用所设计的试验机和Rtec MFT-5000 摩擦磨损试验机分别开展相同工况和相同材料下的试验,并将测试结果进行对比。Rtec MFT-5000 摩擦磨损试验机如图9 所示,其摩擦接触形式为环-块接触,故所设计的试验机也采用环-块接触,采用的上、下试件如图10 所示。试验工况和材料情况如表3 所示。

表3 对比验证试验工况

图9 Rtec MFT-5000摩擦磨损试验机

图10 试件实物

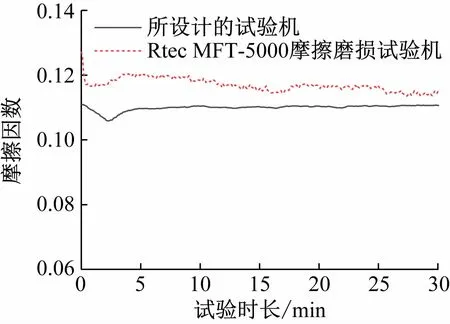

试验结果对比如图11 所示。两者在试验过程中的摩擦因数变化趋势基本一致,初始磨合阶段摩擦因数较大,随时间的增加摩擦因数显著减小,并在一个稳定范围内波动。结果的差异既与2 种试验机的加载方式有关,又与试验过程因安装固定偏差引起的偏载有关(见图12),但差异量均在0.01(即小于10%)范围内。

图11 2种试验机试验结果对比

图12 摩擦磨损试验过程中环-块式接触

2.2 不同润滑状态下滑动轴承恒转速摩擦磨损试验及结果分析

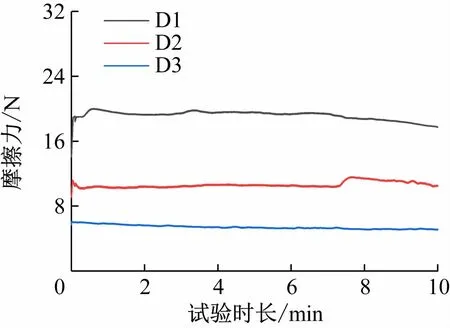

在常规发电工况下,某型风电机组中风电齿轮箱滑动轴承的线速度为0.25~0.50 m/s[15]。为了模拟此典型工况下滑动轴承在干摩擦、乏油润滑、全膜润滑3 种润滑状态下的摩擦磨损,设计了如表2 所示D1、D2、D3 试验组,即转速250 r/min(约0.4 m/s)、载荷150 N。分别在3 种不同润滑状态下持续试验10 min,试验过程中的摩擦力变化和磨损量差异分别如图13和表4 所示。可以看出,干摩擦下摩擦力和磨损量最大,乏油润滑下摩擦力和磨损量次之,全膜润滑下摩擦力和磨损量最小。

表4 不同润滑状态下磨损量

图13 不同润滑状态下摩擦力变化

2.3 不同润滑状态下滑动轴承频繁启停摩擦磨损试验及结果分析

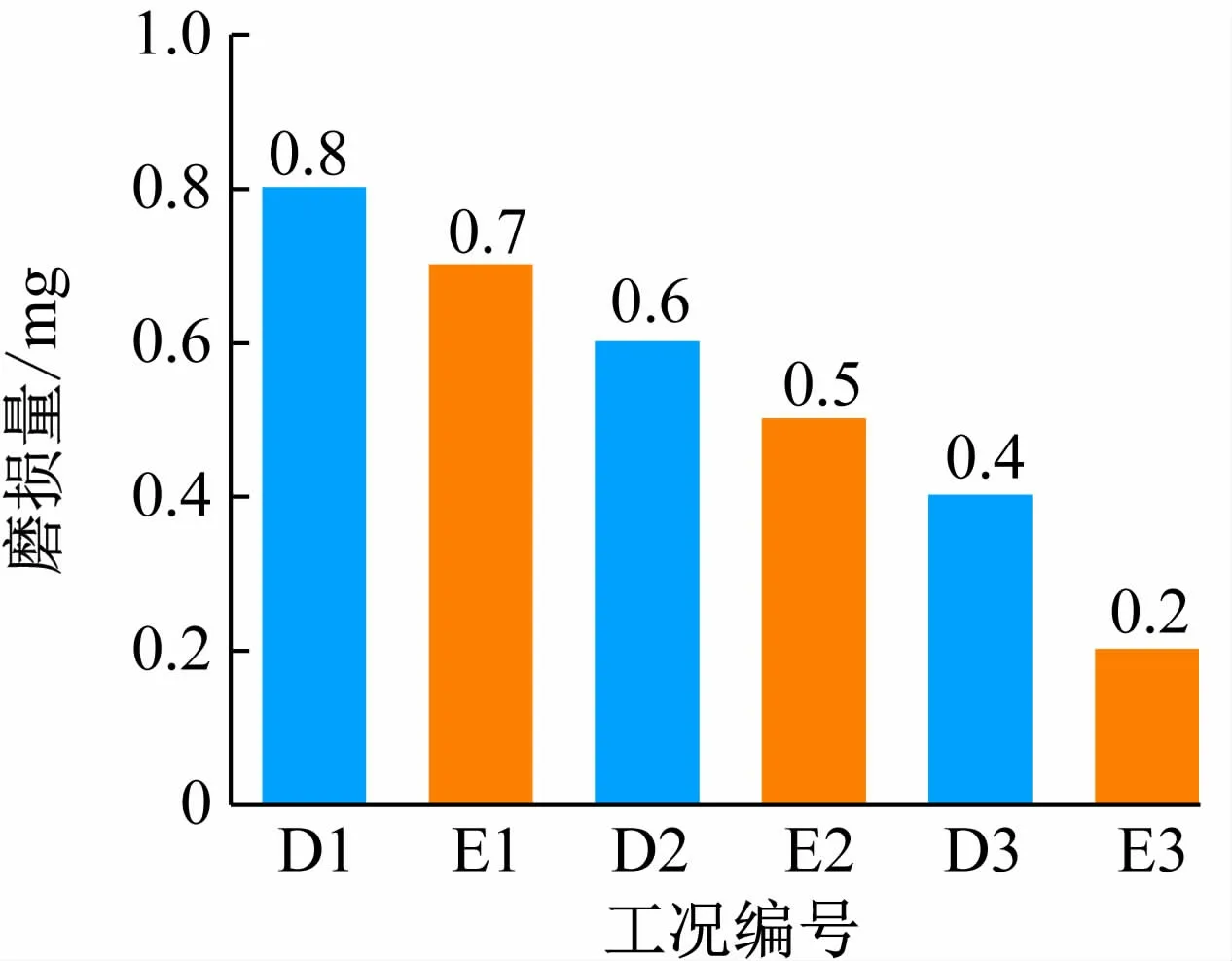

为了探究不同润滑状态下频繁启停所导致的转速周期性变化对滑动轴承摩擦磨损的影响,开展了如表2 所示E1、E2、E3 工况的摩擦磨损试验,并将结果与2.2 节恒转速下的结果进行对比,如图14 所示。

图14 频繁启停和恒转速时不同润滑状态下摩擦力对比

可以看出,在干摩擦状态下,频繁启停引起的周期性波动使摩擦力一开始略高于恒转速下的摩擦力,但频繁启停下最终稳定的平均摩擦力与恒转速下的摩擦力数值基本一致;在乏油润滑状态下,频繁启停引起的周期性波动使摩擦力明显大于恒转速下的摩擦力,这是因为频繁启停过程中的低速阶段存在相当比例的粗糙峰直接接触,无法形成稳定的润滑油膜;在全膜润滑状态下,频繁启停引起的周期性波动使摩擦力一开始高于恒转速下的摩擦力,随着试验时间的增加,两者趋于一致,这是受本试验中全膜润滑的实现方式所影响。

试验前后的质量差值对比如图15 所示。可以看出,在相同工况下恒转速的磨损量要大于频繁启停的磨损量,这是由于在同样的运转时长下,恒转速的平均转速显然比频繁启停的平均转速要大。

图15 频繁启停和恒转速下磨损量对比

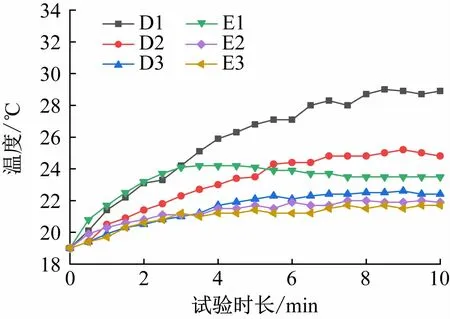

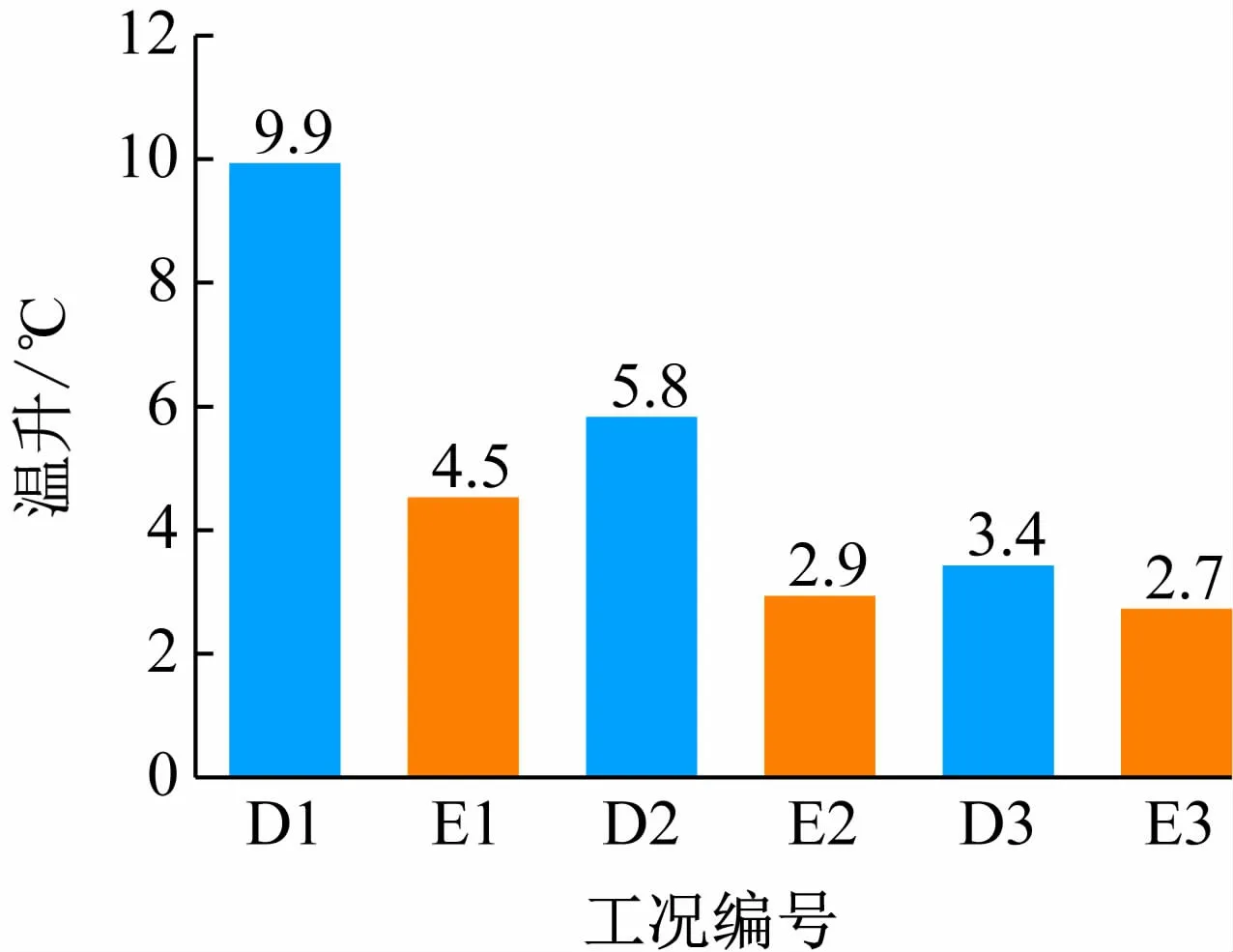

为了更深入地研究频繁启停与恒转速下的差异,在试验过程中还使用红外测温仪每隔30 s 对上试件端面进行一次测温(见图16),以观察不同转速下的温度变化,瞬时温升对比及平均温升对比结果分别如图17、18 所示。可以看出,无论频繁启停还是恒转速,都是干摩擦下的温升最高,全膜润滑下的温升最低。同时,相同工况下恒转速最终温升比频繁启停最终温升要高,这一结果与摩擦力和磨损量的对比结果一致;频繁启停时的初始温度上升较快,这也与前文描述的频繁启停时起始摩擦力较大的试验现象相呼应。

图16 试验过程中测温现场

图17 频繁启停和恒转速下上试件端面瞬时温度对比

图18 频繁启停和恒转速下上试件端面平均温升对比

3 结论

(1)频繁启停过程中的速度变化使得摩擦力发生了周期性波动,但总体上干摩擦下摩擦力最大,乏油润滑下次之,全膜润滑下摩擦力最小。

(2)由于频繁启停下的平均转速小于恒转速下,因此在相同润滑状态下前者的磨损量和温升都相对较小。

(3)在乏油润滑状态下,由于频繁启停过程中的低速阶段存在相当比例的粗糙峰直接接触,因此频繁启停引起的周期性波动使摩擦力明显大于恒转速下的摩擦力。

由于所设计的试验机具备频繁启停和不同润滑状态特征,因此该试验机既可以用于风电主轴滑动轴承模拟研究,也可以用于其他具有类似工况的工程应用和实践教学。