基于Flexsim的木门扇生产工艺优化*

2023-02-20张仲凤张继娟

王 辉 张仲凤 张继娟

(中南林业科技大学;国家林业和草原局绿色家具工程技术研究中心;湖南省绿色家居工程技术研究中心,湖南 长沙 410004)

随着经济的高速发展,国内制造企业之间竞争日益激烈。从注重生产规模,逐渐转向提高生产效率、产品质量以及降低生产成本[1],这种观念的转变,使得生产线平衡方面的研究显得尤为重要[2-4]。由于实木家具工艺复杂,大多采用手工与少量机械化设备相结合的制造方式,容易出现设备布置不合理、生产线不平衡等问题。因此,如何以低成本、快速见效的方式提高实木家具企业的生产效率已成为亟待解决的问题[5-6]。

针对生产线平衡优化问题,计算机仿真模拟技术能帮助企业快速找出生产瓶颈,并在软件上模拟生产线的优化过程,目前被广泛应用于国内外各个行业的生产研究。李宏敏等[7]利用Cadwork仿真平台对典型斗拱进行仿真设计,通过构建外置模块对接CNC加工中心,以实现数字化加工,来提高斗拱加工精度和效率。魏玲[8]基于EM-Plant软件对不同工序的机器工作时间和投料速度进行优化,从而有效提高了整个生产线的生产效率、成品数量和在制品数量。温乐等[9]基于Witness软件对转向架生产装配过程进行建模和仿真,发现并解决了制约生产的瓶颈问题。赵晏林等[10]利用JACK虚拟仿真技术对裁板锯工作岗位进行仿真,并优化了该岗位的送料方式、平台高度以及人机配合。Sun等[11]采用MOST方法和Em-Plant仿真来提高服装制造业生产线效率,通过确定改进方案,实现了生产线平衡、提高效率、降低成本的目标。以上研究表明,运用仿真技术可以帮助企业提高生产效率和市场竞争力,对现代制造企业的发展具有重要意义[12-15]。

本文应用时间研究法[16]和Flexsim仿真软件找出某企业(以下简称J)木门扇生产线瓶颈工序,运用工业工程方法发掘导致生产线平衡率偏低的原因,然后提出相应措施并进行应用。最后结合Flexsim仿真软件验证优化效果并持续改善,从而提高木门扇生产线的生产效率。

1 实际生产线调查

1.1 实木木门结构与工艺

实木木门的部件可分为门套、门扇和五金配件[17],其工艺一般根据选材的不同以及客户定制要求,选择封闭漆或开放漆。封闭漆木门是将所有木纹封闭,触感光滑,具有镜面效果;而开放漆木门触感更加立体,具有较强的视觉冲击力。

1.2 企业生产现状

经实地调研发现,J企业木门车间分成上下两层,一楼主要进行木门部件的机加工以及木门扇组装,二楼则进行后续工序的打磨、表面处理、油漆及检验包装。受限于设备、场地等因素,一楼暂无法进行生产线改造。同时,木门扇组装后体量较大,在二楼搬运不便,因此木门扇的后续加工是本文进行生产线优化研究的重点。本文选取J企业的一款开放漆木门扇进行研究,并结合实际生产对其作业时间进行收集和分析。

2 木门扇生产作业时间分析

2.1 时间观测结果

从J企业木门车间的实际生产情况出发,调查得出木门扇的加工工艺、生产设备以及人员数量。采用时间研究法对各工位进行多次秒表测时,剔除异常值后运用均值计算得出各工序的加工时间,统计结果如表1所示。木门扇后续生产工艺流程如下:木磨—表面处理—底漆1—油磨1—底漆2—油磨2—面漆—检验包装。

表1 木门扇加工工艺及时间Tab.1 Processing technology and time of wooden door leaf

2.2 生产线平衡分析

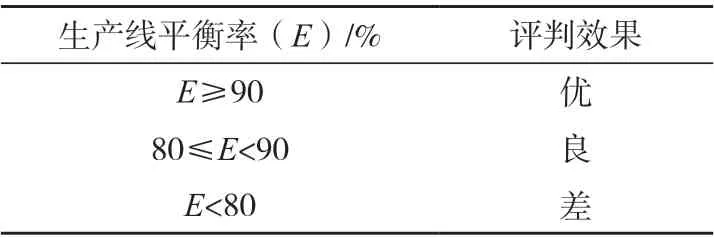

生产线平衡是通过分析生产线各工序的负荷,调整各工序之间的负荷分配,来平衡各工序能力(作业时间尽可能接近)的技术手段与方法[18]。衡量生产线平衡状态的好坏,通常采用生产线平衡率(E)、生产线平衡损失率(D)和生产线平滑指数(S)等指标进行评价,计算公式如下:

式中:T总为作业总时间,min;n为工序的数量,个;CT为生产线节拍,min;Ti为第i个工序的作业时间,min。

通过计算得出,木门扇生产线的平衡率为38.17%、平衡损失率为61.83%、平滑指数为30.41。根据表2中生产线平衡评估标准,发现该生产线平衡性差,还有较大的改善空间。此外,平滑指数也反映出各工序加工时间波动较大,存在严重破坏生产平衡的瓶颈工序。

表2 生产线平衡评估标准Tab.2 Line balance evaluation criteria

3 基于Flexsim的木门扇生产线模拟

3.1 现有生产线模拟

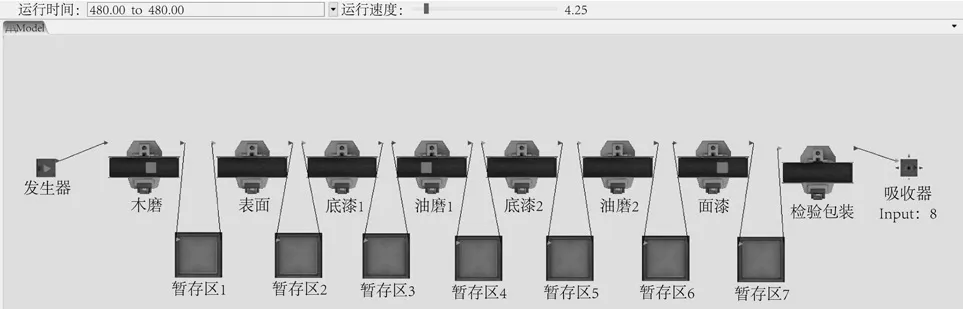

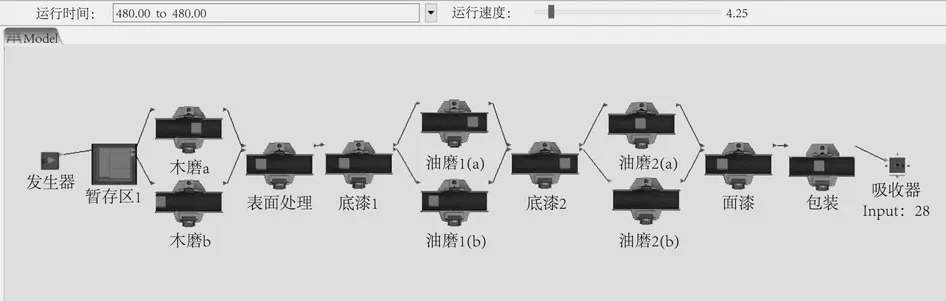

Flexsim是一种面向对象的离散事件仿真建模软件,可以看到生产过程与各生产单元之间的关系,并输出完整的运作绩效报告[19]。基于上述对木门扇各工序作业时间的收集分析,将表1中的数据导入Flexsim软件中,建立起一条简单的木门扇生产作业流程,如图1所示。J企业一天工作时长为8h,因此将模拟时间设定为480 min,产线模型运行480 min后,可以看出所有暂存区都未产生积压,吸收器总共完成成品8件,还有3件正处于加工过程中。

图1 初步模拟生产线作业流程Fig.1 Preliminary simulation of production line operation process

通过模拟得到各工位设备利用率如图2(a)所示。其中,木磨工序的工作时间占比最大,说明在木门扇加工过程中,木磨工序的设备负荷最大。此外,从其它工序的设备利用率来看,也能发现木磨工序严重限制了后续工序的正常运行,是整条生产线的主要瓶颈工序。

图2 生产线模拟优化Fig.2 Production line simulation and optimization

3.2 木门扇生产线优化过程

3.2.1 生产线第一次模拟改进

通过对生产线进行实际调研,发现木磨工序成为瓶颈的主要原因有以下两点:1) 组装后的木门扇搬运不便,依靠单个工人打磨比较困难;2) 木门扇侧面进行打磨时,没有使用装置进行固定,因此打磨费时费力。解决方法有增加可调节固定装置、增添人手或更换高效的机器设备等。综合考虑企业资金、成本等因素,选择成本低、见效快的改进方法,即增加一个木磨工位以及安装可调节固定装置。

油磨工序中,依靠单个工人打磨木门扇效率过低,且油磨区域运货架随意堆放,工人搬运不便。针对上述问题,合理规划布局,并通过每个油磨工序都增加工位的方式来提高生产效率,降低工作强度。基于Flexsim仿真软件,将木磨时间设置为24.6 min,第一次油磨时间设置为22.4 min,第二次油磨时间设置为20.8 min,模型运行结果如图2(b)所示。改进后的生产线平衡率为67.30%,平滑指数为5.88,生产效率显著提高。

3.2.2 生产线第二次模拟改进

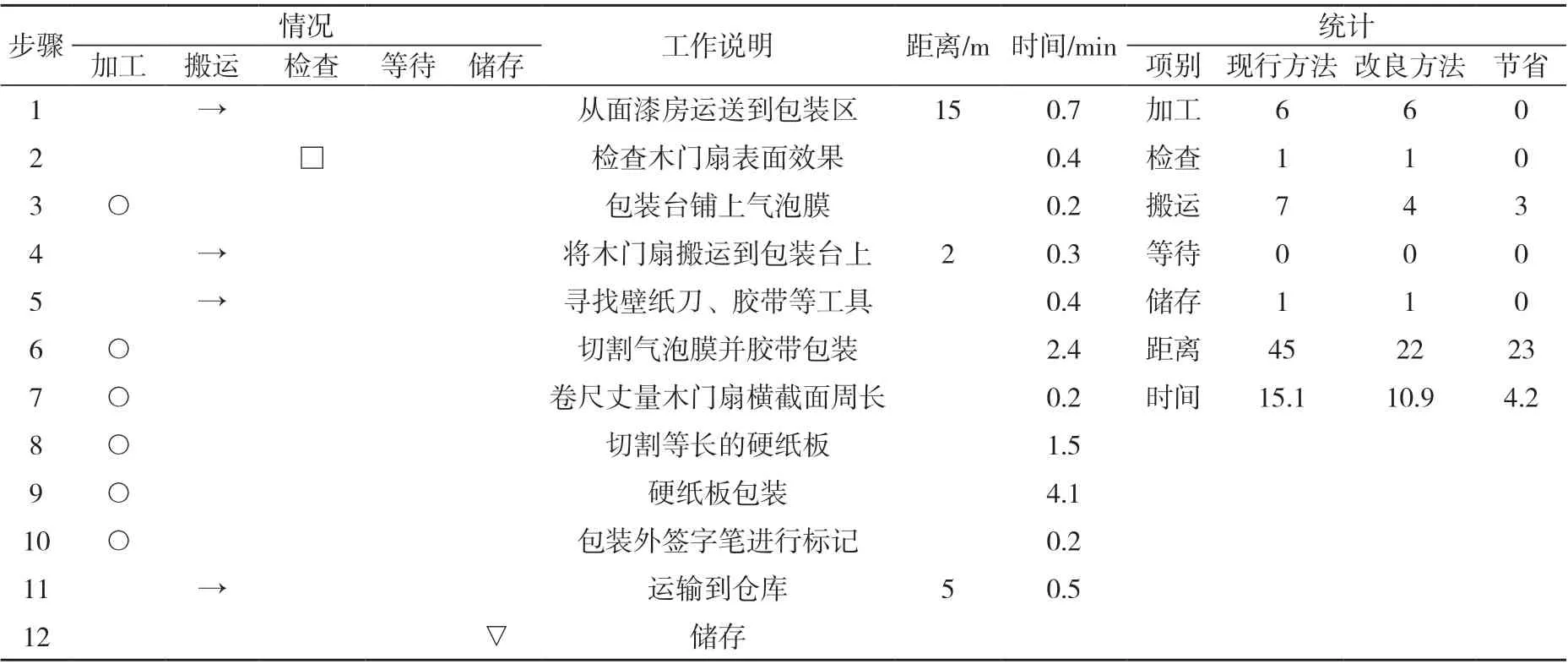

在检验包装工序中,由于包装区域过小,且包装台底部零部件摆放杂乱,包装工人需频繁弯腰寻找工具等原因,使得包装过程缓慢,效率低下。另外,相比木门线条等其它零部件而言,木门扇包装步骤要更加复杂。除添加气泡膜外,还需要现场裁剪硬纸板对木门扇表面进行包装。改善前木门扇包装流程的具体分析结果如表3所示。

表3 改善前木门扇包装流程程序Tab.3 Improve the packaging process of front wooden door leaf

针对上述流程中存在不合理的地方,合理规划包装区域布局以及现场清理,利用ECRS法则改进现行包装作业流程[20]。改善后木门扇包装流程具体分析结果如表4所示。

表4 改善后木门扇包装流程程序Tab.4 Improve the packaging process of rear wooden door leaf

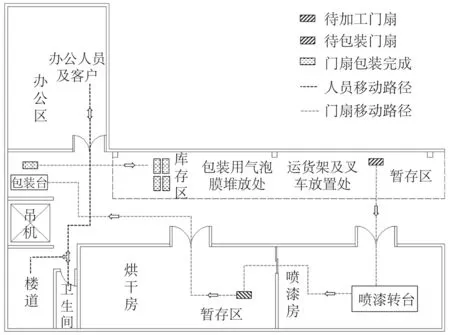

根据改善前后包装布局对比(图3和图4)可知,改善后包装区域明显增大,且远离了办公区,距离油漆作业区域路程更短。包装台的整理、整顿减少了工人劳动负荷,且更方便寻找工具,最终使包装时间压缩到10.9 min。将改善后的包装作业时间输入Flexsim软件,再次运行模型,结果如图2(c)所示。第二次模拟改进后,生产线平衡率为74.71%,平滑指数为4.19,设备利用率进一步提高。

图3 改善前包装布局图Fig.3 Packaging layout before improvement

图4 改善后包装布局图Fig.4 Improved packaging layout

3.2.3 生产线第三次模拟改进

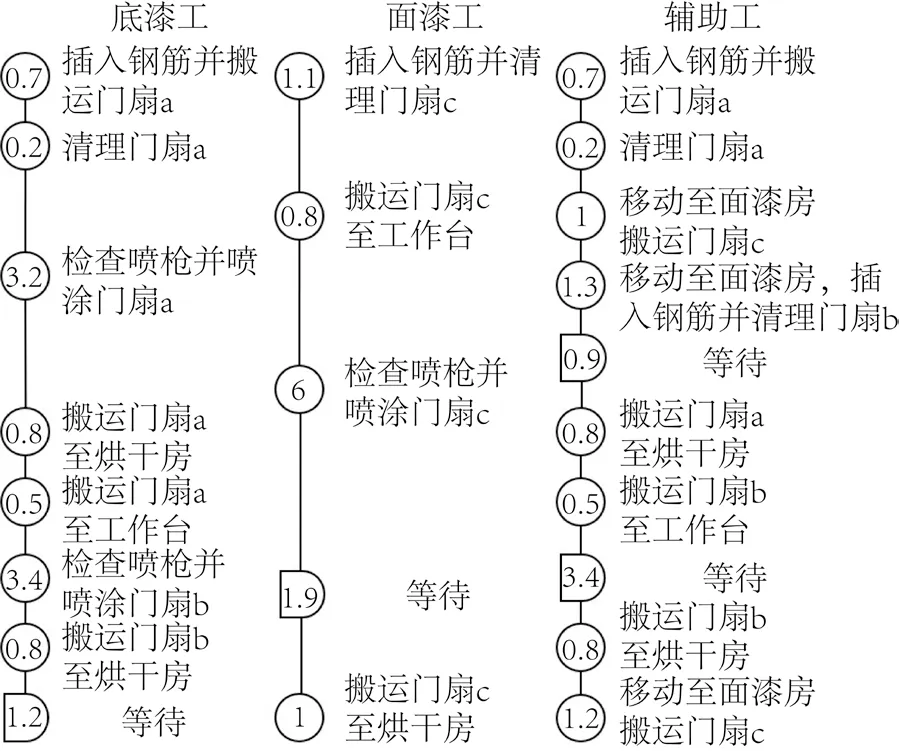

经过前两次仿真模拟改进,生产设备的平均利用率有了很大提高,但油漆作业的加工能力仍需加强。从图2(c)中可以看出,整条木门扇生产线油漆作业的工作效率最低,三个工序的机器利用率都不到60%。经实际调研发现,辅助工只辅助搬运面漆房木门扇部件,其空闲时间过长。而油漆作业除搬运部分外,依靠一位油漆工人就能独立完成,因此整个油漆作业有极大的人员浪费。改进措施是减少一位底漆工的同时,让辅助工协助底漆工和面漆工进行作业,这样不仅减少了人员的浪费,还提高了生产效率。改善后油漆作业的三名员工操作程序及相互协作关系如图5所示,其中a、b、c分别代指油漆作业各工序的木门扇半成品。

图5 油漆工序操作者作业分析Fig.5 Operation analysis of paint process operators

通过上述改善,最终优化后的木门扇生产作业流程如图6所示。将改善后的生产参数导入Flexsim软件进行模拟运行,运行结果如图2(d)所示。分析表明,改善后生产线平衡率为87.31%,平滑指数为1.57,基本没有生产瓶颈,产能大幅度提高。

图6 优化后木门扇生产线作业流程Fig.6 Optimize the operation process of rear wooden door leaf production line

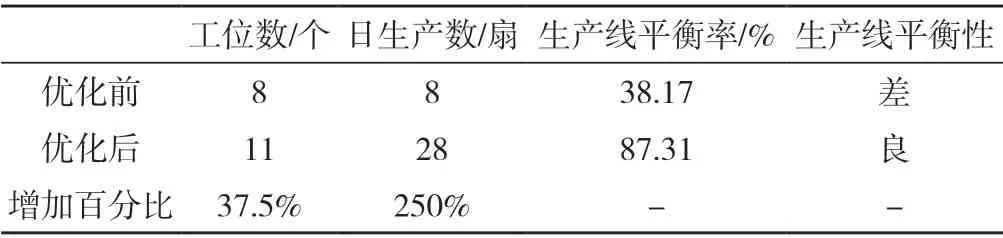

此外,根据Flexsim软件前后优化对比(表5)可知,木门扇生产线工位增加了37.5%,日产量提升了250%,生产线平衡性由差提升至良。结果表明:通过优化生产工艺,合理配置各工序人员,能有效减少浪费,提高生产效率,使生产运行更加高效有序[21-22]。

表5 Flexsim软件优化前后对比表Tab.5 Comparison table before and after Flexsim software optimization

4 结语

实现生产线平衡是提高产品生产效率的重要手段,可以有效防止生产过剩、调节生产过程。本研究结合实际调研和计算机仿真的方法,针对木门扇生产线的瓶颈工序,通过添加定位装置、合理配置人员、调整包装区域等一系列措施对生产线进行优化改进,最终使木门扇生产线平衡率提高至87.31%,平衡性大大提高,由差提升为良[23]。然而,计算机软件模拟与实际情况相比,可能会存在一定的误差。目前,该研究仅限于木门门扇部件,后续可在木门部件组成的混流生产线基础上,可采用计算机仿真软件进一步开展系统仿真和优化设计[24-29]。