热压工艺对翅荚木芯细木工板性能的影响*

2023-02-20黄圣波黄钦府陈步先林金国

黄圣波 刘 偲 黄钦府 陈步先 关 鑫 林金国

(1.福建农林大学材料工程学院,福建 福州 350002;2.福建省龙岩市林业科学研究所,福建 龙岩 364000)

细木工板是以木条拼接为芯板、双面覆盖单板,经胶合压制而成的一种特种胶合板。具有尺寸稳定、握钉力好、强度高、加工容易等优点,广泛应用于家具制造、建筑室内装饰等领域[1],在我国已成为继胶合板、纤维板之后的重要板型[2]。细木工板的性能与其芯板结构密切相关。袁成龙等[3]研究发现基材结构、压贴工艺、板材厚度对浸渍胶膜纸饰面细木工板定制衣柜柜门的翘曲度影响显著,且覆贴工艺柜门的尺寸稳定性优于直贴工艺柜门。李晖等[4]利用响应面法探究热压温度、热压时间和热压压力对竹丝饰面细木工板主要性能的影响,确定了各因素的权重及最佳工艺参数。梁美等[5]模拟了地震作用下细木工板建筑材料的受力特性,设计对比试验,探究了在最短时间内确定裂缝位置的压力水平和准确评价细木工板建筑材料性能的方法。王小恒等[6]采用模拟舱对不同温度条件下细木工板中甲醛释放情况进行了探讨,结果表明,不同温度条件下舱内甲醛稳定浓度随时间的变化均符合对数曲线关系,不同温度条件下舱内甲醛稳定浓度的变化符合指数曲线关系。邓腊云等[7]将改性后的大豆基无醛胶黏剂投入到杉木芯细木工板的制备中,获得了良好的力学、耐水性能。Nelis等[8]试图研发麒麟木(Kirisp.)为核心层材料的细木工板,以山茱萸(Anthocephalus cadamba)为横向单板,山毛榉(Fagus sylvatica)为第一层面板,以云杉(Picea abies)和麒麟材(Kirisp.)为芯层制备了细木工板。

翅荚木(Zenia insignisChun)又名任豆树,广泛分布于亚洲热带至华南地区,在我国两广、湘、黔、滇等省均有分布,适宜生长的海拔高度为120~970 m[9]。翅荚木生长快、萌芽强、天然更新好、树干通直、耐瘠薄。20 世纪80 年代以来,翅荚木作为速生树种被引种到福建,长势良好[10]。迄今为止,关于翅荚木利用的研究仅限于刨花板、纤维板和单板层积材[11-13],而包括细木工板在内的相关研究鲜有报道。本文以10 年生翅荚木人工林木材为研究对象,对翅荚木芯细木工板的制备工艺技术进行了优化,分析了热压工艺因素对翅荚木芯细木工板性能的影响,探讨翅荚木作为芯板制作细木工板的可行性及其较佳热压工艺参数,为翅荚木芯细木工板的制备提供理论依据。

1 材料及方法

1.1 材料

翅荚木原料取自福建龙岩10年生人工林林分,自样木胸高(离地1.3 m)以上截取2.5 m长的木段,锯成厚度17 mm、宽度60~400 mm的板材,烘干至含水率10%~12%。桉木(Eucalyptus grandis×urophylla)单板由福建和其昌竹业股份有限公司提供,规格2 500 mm×1 300 mm,厚度2.2 mm,初含水率10%~12%,按照试验要求裁成幅面规格500 mm×500 mm。人工装饰薄木由福建和其昌竹业股份有限公司提供,规格2 500 mm×1 300 mm,厚度1.2 mm,初含水率10%~12%,按照试验要求裁成幅面规格500 mm×500 mm。大豆蛋白胶黏剂购于浙江衢州博蓝装饰材料有限公司,其外观为茶褐色透明液体,黏度为20 000~40 000 cP,固体含量为75%。

1.2 仪器设备

试验使用的主要仪器设备如表1 所示。

表1 主要试验仪器设备Tab. 1 Main test instruments and equipment

1.3 试验方法

1.3.1 正交试验设计

本文选取热压压力、热压温度、热压时间为影响因素,每个因素选取三个水平,以密度、含水率、横向静曲强度和浸渍剥离性能为评价指标,进行三因素三水平正交试验,以确定翅荚木芯细木工板最佳制备工艺技术。正交试验各因素及水平如表2 所示。

表2 正交试验因素与水平Tab.2 Factor and level of orthogonal experiment

1.3.2 细木工板制备

将翅荚木试材制成500 mm(长)×50 mm(宽)×13 mm(厚)的木条,采用侧面涂胶的方式拼接成幅面为2 440 mm×1 220 mm的芯板后,按照试验要求将其裁成幅面规格为500 mm×500 mm。翅荚木芯细木工板为五层结构,采取隔层垂直组坯,其中芯层与表层单板方向为顺纹,中层单板方向为横纹。对中层单板进行双面涂胶,涂胶量为200 g/m2,涂胶后进行组坯,放入压机中进行热压,压制的翅荚木芯细木工板厚度为18 mm。

1.3.3 性能测试

为防止爆板,在热压结束后退板时,应缓慢泄压再取出板材,陈放一天后再进行锯切。按照GB/T 5849—2016《细木工板》、GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》检测细木工板的含水率、密度、横向静曲强度、浸渍剥离性能等性能指标。板材密度检测试件尺寸为50 mm×50 mm×18 mm,试件数量为3个。含水率检测试件尺寸为100 mm×100 mm×18 mm,试件数量为3个。横向静曲强度检测试件尺寸为230 mm×50 mm×18 mm,试件数量为12个。浸渍剥离性能检测试件尺寸为75 mm×75 mm×18 mm,试件数量为12个。

2 结果与分析

2.1 正交试验结果

正交试验设计与检测结果如表3 所示。

表3 正交试验设计与检测结果Tab.3 Design and result of orthogonal experiment

2.2 热压工艺对翅荚木芯细木工板含水率的影响

根据不同热压工艺条件下翅荚木芯细木工板含水率检测结果(表3)进行极差分析和方差分析。从表4 极差分析可见,热压工艺因素对翅荚木芯细木工板含水率的影响程度从高到低依次为热压温度>热压时间>热压压力。从表5 方差分析可知,热压温度和热压时间对翅荚木芯细木工板含水率的影响极其显著,热压压力对翅荚木芯细木工板含水率的影响较显著。

表4 翅荚木芯细木工板含水率的极差分析Tab.4 Range analysis of moisture content of Z. insigniscore blockboard

表5 翅荚木芯细木工板含水率的方差分析Tab.5 Variance analysis of moisture content of Z.insignis-core blockboard

热压工艺因素对翅荚木芯细木工板含水率的影响如图1 所示。由图1 可知,随着热压温度和热压时间的升高,板坯含水率显著下降,这主要是由于高温超过了水分的沸点,导致大豆蛋白胶黏剂与板材中的水分迅速蒸发,随着时间的延长,水分流失的速度下降。随着热压压力的增大,翅荚木芯细木工板含水率呈现先减少后增大的趋势,这是因为热压压力在0.8~1.0 MPa时,随着热压压力的增大,板坯表层与里层的温度梯度逐渐加大,温度在板坯与大豆蛋白胶黏剂中的传导加快,板坯中细胞腔、细胞壁中的水分被挤出,导致含水率下降。当热压压力在1.0~1.2 MPa时,随着热压压力的增大,使得水汽难以排出,所以导致含水率有所增大。

图1 各因素对翅荚木芯细木工板含水率的影响Fig.1 Influence of various factors on moisture content of Z.insignis-core blockboard

2.3 热压工艺对翅荚木芯细木工板密度的影响

根据不同热压工艺条件下翅荚木芯细木工板密度检测结果(表3)进行极差分析和方差分析。从表6 极差分析可知,热压工艺因素对翅荚木芯细木工板密度的影响程度由高到低依次为热压温度>热压压力>热压时间。从表7 方差分析可知,热压温度、热压压力和热压时间对翅荚木芯细木工板的密度影响均不显著,且如图2 所示,密度随热压时间的增加几乎不变。

表6 翅荚木芯细木工板密度的极差分析Tab.6 Range analysis of density of Z. insignis-core blockboard

表7 翅荚木芯细木工板密度的方差分析Tab.7 Variance analysis of density of Z. insignis-core blockboard

由图2 可见,随着热压温度的升高,翅荚木芯细木工板密度呈现先升高后下降的趋势。当温度在120~135 ℃时,大豆蛋白胶黏剂开始固化,进入到板材的细胞腔和细胞壁等多孔结构中,从而提升板材密度。当热压温度从135 ℃升至150 ℃时,过高的温度造成胶层过分固化变脆导致板坯受损,导致密度下降。随着热压压力的增加,翅荚木芯细木工板密度不断变大。当压力从0.8 MPa升至1.0 MPa时,翅荚木芯细木工板密度的提高幅度较大,这是因为,一方面压力增大后木材细胞腔、细胞壁中的水分和孔隙中的空气被挤出,板坯厚度变薄;另一方面大豆蛋白胶黏剂进入到板材间隙中,发挥胶黏作用,使板材更加密实、坚硬,从而使板坯密度变大。

图2 各因素对翅荚木芯细木工板密度的影响Fig.2 Influence of various factors on density of Z. insigniscore blockboard

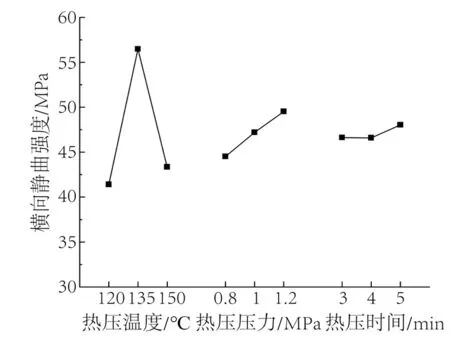

2.4 热压工艺对板材横向静曲强度的影响

横向静曲强度表示板材在抵抗外力弯曲时横向所能承受的最大压力,是评价细木工板好坏的一项重要指标。根据不同热压工艺条件下翅荚木芯细木工板横向静曲强度检测结果(表3)进行极差分析和方差分析。从表8 极差分析可知,热压工艺因素对翅荚木芯细木工板的横向静曲强度的影响程度从高到低依次为热压温度>热压压力>热压时间。从表9 方差分析可知,热压温度对翅荚木芯细木工板横向静曲强度的影响为一般显著,而热压压力和热压时间对翅荚木芯细木工板的横向静曲强度影响均不显著。

表8 翅荚木芯细木工板横向静曲强度的极差分析Tab.8 Range analysis of bending strength of Z. insigniscore blockboard

表9 翅荚木芯细木工板横向静曲强度的方差分析Tab.9 Variance analysis of bending strength of Z. insigniscore blockboard

热压工艺因素对翅荚木芯细木工板横向静曲强度的影响如图3所示。热压温度在120~135 ℃时,翅荚木芯细木工板横向静曲强度增幅明显,这是因为,热压温度越高胶黏剂固化反应越充分,胶黏剂性能发挥越好,板材强度越高。同时,随着热压温度的升高,胶黏剂的流动更快,在板坯中分布得更加均匀,因而在其逐渐固化后,板材的横向静曲强度增大[14]。当热压温度从135 ℃升高至150 ℃时,翅荚木芯细木工板横向静曲强度明显下降,这主要是因为温度过高会导致胶黏剂过分固化变脆[15-16]。综上所述,为获得较好的翅荚木芯细木工板横向静曲强度,采用135 ℃的热压温度为宜。

由图3可见,热压压力在0.8~1.2 MPa时,翅荚木芯细木工板的横向静曲强度呈线性提高。原因有以下三方面:1)热压压力的作用下,速生木材不断被压缩,密度增大,由此静曲强度增长较快[17];2)热压压力的增加可以保证大豆蛋白胶黏剂此类高黏度的胶黏剂能充分流入板坯缺陷处,加强板坯完整性,提升板材性能;3)热压压力的增加使得胶黏剂与木材的接触更为紧密,加强它们之间的连接。但当热压压力高于1.0 MPa后,翅荚木芯细木工板横向静曲强度增加幅度开始减缓,这是因为热压压力继续升高,压力对木材压实效应明显降低,对促进大豆蛋白胶黏剂与木材的接触效应明显下降[18]。综上所述,为获得较好的翅荚木芯细木工板横向静曲强度,采用1.2 MPa的热压压力为宜。

与其他类型胶黏剂一样,大豆蛋白胶黏剂也需要足够的时间方可完全固化。随着热压时间的增加,固化程度越高,胶合效果越好。然而,热压时间过长将导致已固化的胶层在高温作用下老化分解,反而使得胶合强度降低[19-20],影响细木工板的横向静曲强度。由图3可见,随着热压时间的增加,翅荚木芯细木工板的横向静曲强度基本不变。因此,可以推测本试验所选的热压时间已经达到了胶黏剂完全固化的时间,但还未达到使胶黏剂高温受损的时间。为了降低生产成本、提高生产效率,热压时间选用3 min较为适宜。

图3 各因素对翅荚木芯细木工板横向静曲强度的影响Fig.3 Influence of various factors on bending strength of Z.insignis-core blockboard

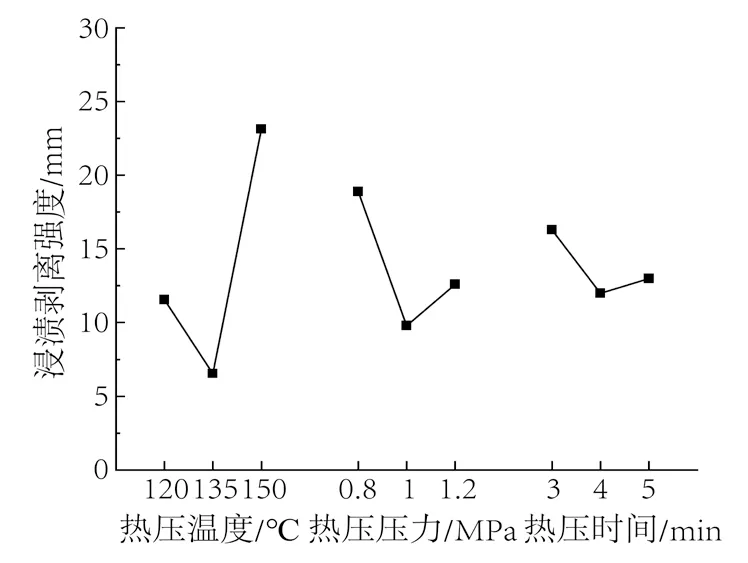

2.5 热压工艺对板材浸渍剥离性能的影响

细木工板浸渍剥离长度反映了其耐水稳定性能。根据不同热压工艺条件下翅荚木芯细木工板浸渍剥离长度检测结果(表3)进行极差分析和方差分析。从表10极差分析可知,影响翅荚木芯细木工板浸渍剥离长度的主次因素顺序为热压温度>热压压力>热压时间。从表11方差分析可知,热压温度对翅荚木芯细木工板浸渍剥离长度的影响较显著,而热压压力和热压时间对翅荚木芯细木工板浸渍剥离长度影响均不显著。

表10 翅荚木芯细木工板浸渍剥离长度的极差分析Tab.10 Range analysis of impregnation stripping length of Z. insignis-core blockboard

表11 翅荚木芯细木工板浸渍剥离长度的方差分析Tab.11 Variance analysis of impregnation stripping length of Z. insignis-core blockboard

热压温度对翅荚木芯细木工板浸渍剥离性能的影响如图4所示。在120~150 ℃范围内,随着热压温度的升高,翅荚木芯细木工板浸渍剥离性能先下降后上升。这是因为热压温度较低时,各组分间不能充分发生反应固化,使得胶黏剂未能形成均匀而紧密的胶合界面。同时,大豆蛋白胶黏剂分子也无法与木材中的纤维素分子充分有机结合,使得胶合强度尚未达到最强[21]。在一定范围内,热压温度的升高会增强细木工板的浸渍剥离性能,这主要表现在以下两方面:一是大豆蛋白胶黏剂中的分子随着温度上升,其运动加速,更易进入木材中与木材形成作用力;二是温度的升高有利于促进大豆蛋白胶黏剂中水分的挥发,使其更易与单板表面充分接触,表现为胶合强度的提升,浸渍剥离长度的降低。但是,过高的热压温度会造成胶层脆化[22-23],板坯内部的水分不能及时排出,可能引起板材鼓泡而影响板材性能。综上所述,热压温度应选择135 ℃为宜。

热压压力对翅荚木芯细木工板浸渍剥离性能的影响如图4所示。由图可知,随着热压压力的增高,浸渍剥离长度呈现先减少后增加的趋势。热压压力不足时,大豆蛋白胶黏剂中分子链之间的缠结作用未被破坏,只有小分子量的胶黏剂分子可以穿透木材纤维结构中的空隙,大部分的胶黏剂分子只是存在于两板面之间,使得胶合强度不高。在0.8~1.0 MPa范围内,热压压力的增高使得胶黏剂在压力作用下产生流动,进入板材空隙中,从而与板材形成更多的胶合作用,既有利于胶黏剂的浸润,使胶层更加均匀与致密,也使得被胶合的表面尽量靠紧。在1.0~1.2 MPa范围内,浸渍剥离长度增加,可能是因为随着热压压力的增大,渗透到板坯中的胶黏剂增多,而水分难以排出,在板坯内部容易形成过饱和蒸汽[24],在卸板时,对板坯胶合强度造成不良的影响。因此,单从提高翅荚木芯细木工板浸渍剥离性能角度,热压压力应选择1.0 MPa。但热压压力达到1.2 MPa时,翅荚木芯细木工板横向静曲强度有较大提升,浸渍剥离长度虽略有增大却还是远优于国家标准,因此,从提高翅荚木芯细木工板横向静曲强度及综合性能角度,热压压力应选择1.2 MPa。

在热压过程中,板坯内水分会不断蒸发,胶黏剂分子之间发生化学反应,促使胶层固化。在热压时间较短时,胶黏剂体系分子间化学反应发生不充分,从而导致胶合强度较低。由图4可知,随着热压时间的延长,浸渍剥离长度逐渐减少。当热压时间达到4 min时,浸渍剥离长度达到最小值,但继续增大热压时间,其浸渍剥离长度呈现上升趋势。这可能是因为随着热压时间的延长,大豆蛋白胶黏剂将会过分固化,胶合层变脆,纤维本身性能也下降,从而降低了胶合性能[25-26],浸渍剥离长度反而增大。因此,从提高翅荚木芯细木工板浸渍剥离性能角度,热压时间应选择4 min。

图4 各因素对翅荚木芯细木工板浸渍剥离长度的影响Fig.4 Influence of various factors on impregnation stripping length of Z. insignis-core blockboard

3 结论

本研究以10 年生翅荚木人工林木材为芯层原料,分析了热压温度、热压压力、热压时间对翅荚木芯细木工板性能的影响,优化了翅荚木芯细木工板热压工艺参数,主要结论如下:

1)热压工艺因素对翅荚木芯细木工板含水率的影响程度从高到低依次为热压温度>热压时间>热压压力。在本试验因素水平内,热压温度和热压时间对翅荚木芯细木工板含水率的影响极其显著,热压压力对翅荚木芯细木工板含水率的影响较显著。

2)热压工艺因素对翅荚木芯细木工板密度、横向静曲强度、浸渍剥离性能的影响程度从高到低依次为热压温度>热压压力>热压时间。但在本试验因素水平内,热压温度对翅荚木芯细木工板横向静曲强度的影响为一般显著,对翅荚木芯细木工板浸渍剥离性能的影响较显著;热压压力和热压时间对翅荚木芯细木工板横向静曲强度和浸渍剥离性能的影响均不显著。

3)翅荚木芯细木工板的优化热压工艺参数为:热压温度135 ℃,热压压力1.2 MPa,热压时间3 min,该热压工艺条件下所制备的翅荚木芯细木工板含水率9.87%、密度0.517 g/cm3、横向静曲强度60.923 MPa、浸渍剥离长度8.21 mm。性能均明显优于国家标准,说明翅荚木适用于作为细木工板原料,研究结果将为翅荚木芯细木工板的开发利用提供理论依据。