考虑氢负荷响应的化工园区电–氢耦合系统协同优化调度

2023-02-19李颢然薛屹洵戴铁潮常馨月潘昭光孙宏斌

李颢然,薛屹洵*,戴铁潮,常馨月,潘昭光,孙宏斌,

(1.太原理工大学 电气与动力工程学院,山西 太原 030002;2.国网浙江省电力有限公司,浙江 杭州 310007;3.清华大学电机工程与应用电子技术系,北京 100084)

近年来,随着新能源的大规模开发利用,各地都出现了不同程度的弃风弃光现象,给社会带来一定的经济损失[1–2]。电解水制氢作为消纳新能源电力的一种有效途径,已被广泛应用于中国的一些城市与工业园区[3],因此出现了越来越多的电–氢耦合系统。

目前,国内外学者已经对电–氢耦合系统展开了一系列研究。一些研究聚焦于提升电–氢耦合系统的灵活性,以适应高比例可再生能源接入的电网。Niaz等[4]提出将碱性电解槽与电池储能系统集成,以克服可再生能源出力的波动性;Ban等[5]提出了一个同时具有电解槽和燃气发电设施的能源中心,并验证了该运行模式的可行性及在风电消纳上的有效性。在电–氢耦合系统的运行调度方面,范宏等[6]建立了一种氢储能系统的动态特性模型,并将其运用到智慧园区多楼宇系统的经济调度中,以此降低多楼宇系统的运行成本;顾玖等[7]提出构建一种电–氢一体化站,通过加入一体化站的运行模式,提高了电力系统削峰填谷能力及新能源消纳能力;Amin等[8]提出了一种基于热电联产与储氢融合的风能电网日前调度方案,并通过仿真验证了所提出方案的有效性;Zhong等[9]提出了一种含有电制氢装置的微电网实时优化模型,并采用预测控制和短视策略解决优化问题;Jun等[10]提出了一个考虑氢气销售的电–氢耦合系统模型,综合考虑储氢、售氢及区域电力系统、供热系统进行优化调度以降低系统的运行成本。在电–氢协同规划方面,许传博等[11]构建了一种储氢优化配置模型,通过配置发电侧新能源站场的储氢容量,解决风光站场的能源消纳问题;李奇等[12]提出一种考虑电–氢耦合的混合储能微电网容量优化配置方法,建立微电网优化配置模型,并提出该微电网运行控制策略;Wang等[13]提出一种输电与输氢网络联合规划方法,量化输氢系统的灵活性,实现电氢资源的互补。

然而,上述研究仅在楼宇、城市等中小规模用氢背景下考虑,并不适用于工业园区中大规模用氢的生产环境,难以保证在工业背景下的成本问题;同时,上述研究仅考虑了氢气作为电能储存媒介的作用,而忽略了氢气在化工行业的重要用途。事实上,氢气作为一种重要的化工原料,在合成氨[14]、甲醇等化工领域有着十分重要的作用,以氢气为主要原料的氢化工园区也在中国北方广泛存在,同时化工行业的负荷特性决定其具有参与需求侧响应的潜力[15],可以为电力系统提供可调的灵活性资源。然而,得益于成熟的技术条件及较低的制氢成本[16],当前大部分氢气仍来自于化石燃料制氢,如天然气制氢和煤气化制氢[17],这种传统的化石燃料制氢方式往往伴随着严重的碳排放问题,不利于中国“双碳”目标的实现,亟需开展以化工园区为背景的电–氢耦合系统研究。

基于以上考虑,本文对化工园区场景下的电–氢耦合系统进行了全面研究。建立了涵盖园区源–网–荷–储各角度的电–氢耦合系统各侧设备的经济调度模型,在氢源侧,将煤制氢与电解水制氢同时作为园区氢源,使电解水制氢在园区中既可以消纳富余电力,又可以替代部分煤制氢,实现煤与可再生能源的有机协同;在氢网侧,提出采用管道实现园区内的短距离氢气运输;在氢负荷侧,充分挖掘氢燃料发电[18–19]与氢制氨的灵活性,使其作为可调度的资源。系统调度以实现园区收益最大化为目标,并加入弃风弃光惩罚以实现最大限度消纳新能源,综合考虑园区电力系统与氢系统的运行约束条件,对系统优化调度进行仿真分析。

1 园区级电–氢耦合系统架构

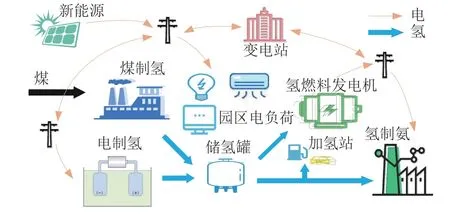

本文以实际绿氢制氨园区为基础[20–21],构建了如图1所示的化工园区电–氢耦合系统总体架构。园区内风、光等可再生能源充足,同时园区电力系统通过变电站与外部电网进行电力交易,氢源包括煤制氢与电解水制氢,氢气通过储氢罐进行存储,园区内的氢气使用管道进行短距离运输,氢负荷包括加氢站、氢制氨,以及使用氢气作为燃料进行发电的氢燃料发电。

图1 园区级电–氢耦合系统Fig. 1 Park-level electricity–hydrogen coupling system

整个园区通过电解水制氢与氢燃料发电使电力系统与氢系统紧密耦合在一起。在园区正常运行时,通过外电网与分布式风电、光伏对园区供电,满足电负荷所需电能。氢气通过煤制氢与电解水制氢制备,当前已被广泛使用的电解水制氢设备主要为碱性电解槽(alkaline water electrolyser,AWE)与质子交换膜电解槽(proton exchange membrane electrolyser,PEME),而碱性电解槽在工业大规模量产上有更广泛的应用[22–23],由氢源制备的氢气先由储氢罐进行存储,而后通过管道输送至氢的各个负荷,当前较为成熟的管道输氢技术为天然气混氢运输,出于安全考虑,一般将氢气的体积比控制在5%以内[24]。在负荷侧,氢燃料发电与氢制氨通过跟随电源与电负荷的实时变化情况,同时响应分时电价,以达到园区整体运行成本最低及收益的最大化的效果。

2 化工园区氢能系统模型

对化工园区氢系统关键设备进行建模,包括煤制氢、电解槽、储氢罐、氢制氨、氢燃料发电机,以及输氢管网。

2.1 氢源模型

1)煤制氢

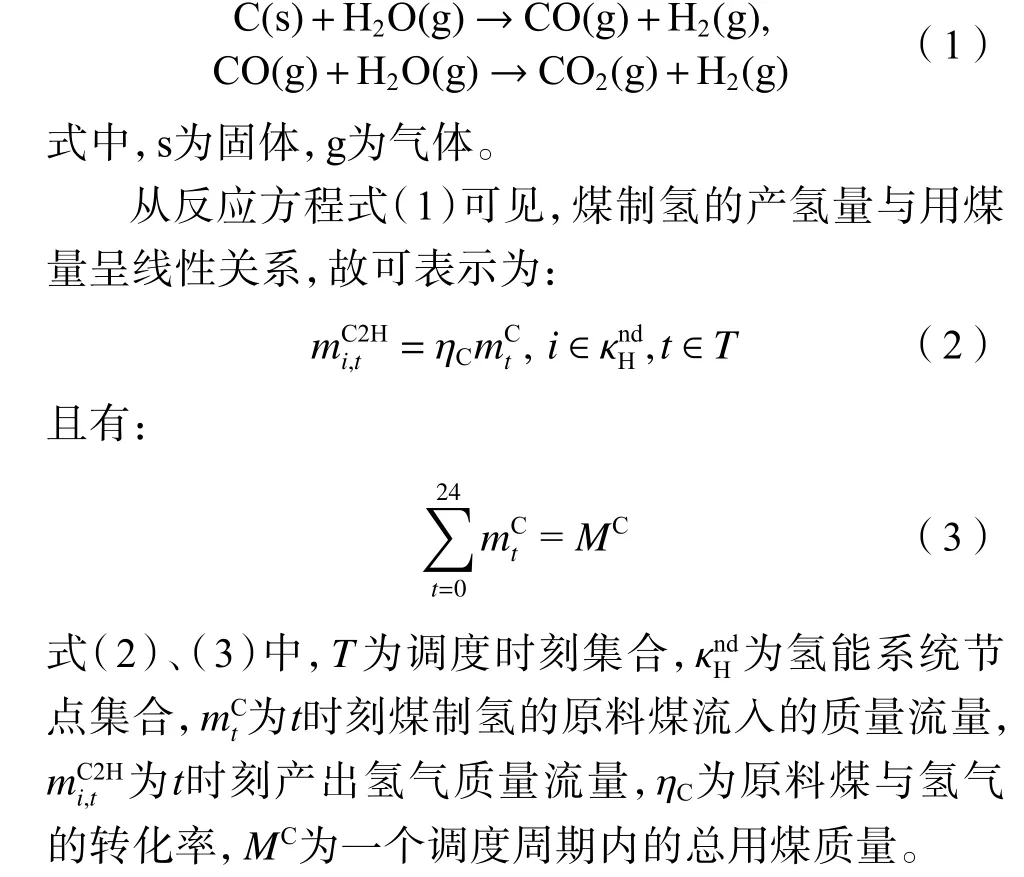

煤制氢是指煤在高温、高压下与水蒸气反应生成氢气与二氧化碳的过程,其化学反应原理如下:

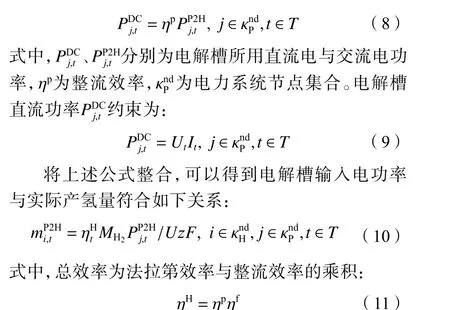

2)电解水制氢

本文依据电极动力学建立了碱性电解槽的电流–电压经验关系模型:

故电解槽电压与电流即可简化为线性形式,根据电化学理论与法拉第定律,电解槽的实际产氢量可以表示为:

由于电解槽所用电为直流电,从电网接入的电能需通过整流装置将交流电转化为直流电,电的整流过程可表示为:

2.2 储氢罐模型

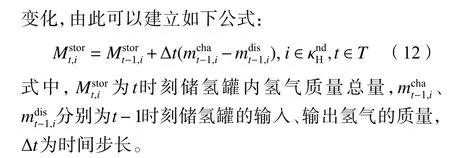

在储氢罐模型中,重点关注罐内总氢气质量的

2.3 氢负荷模型

1)氢制氨

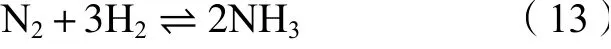

氢制氨是合成氨的重要来源之一,利用氢气与氮气在高温高压下的反应生产氨气,其化学反应方程式如下:

在实际氢制氨工艺中原料往往要进入多反应容器,同时配有加压、冷却、分离等辅助系统以达到较高的转化率,故氢制氨的生产过程往往也消耗大量电能。Li等[25]基于布劳恩轴向三床绝缘反应器(Braun axial three-beds insulation reactor,BATIR),建立了氢制氨模型,证明反应器中各变量,包括温度、输入电能、输入氢气、输入氮气、输出热能、输出氨气之间存在一种线性关系。基于该模型,给出表征氢气输入、氮气输入、用电量及氨气产量之间线性关系的方程:

2.4 输氢管网模型

式(19)即为管道稳态方程的线性形式,在实际管道运行中,往往需考虑气体流向,由此可将式(19)改写为:

3 电–氢协同优化调度模型

3.1 目标函数

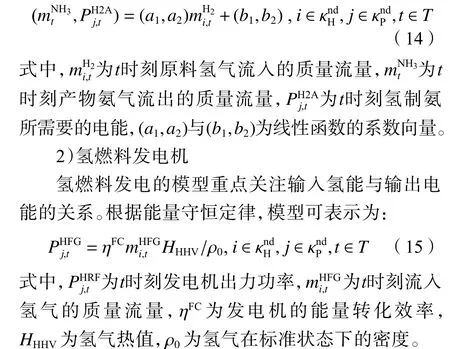

为实现新能源就地消纳与园区运行效益最大化的目标,建立了如下的目标函数:

3.2 约束条件

1)氢源

氢源约束除了应满足式(2)~(11)的模型,还应满足如下的运行约束:

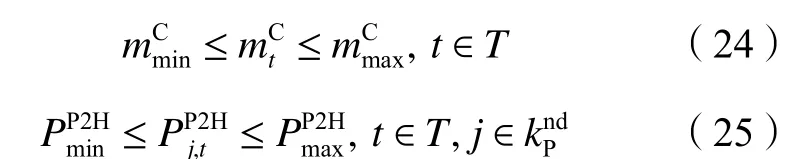

式(24)表示基于煤制氢容量规定了其用煤量的上限与下限,式(25)表示基于电解槽容量规定了电解槽输入电能的上下限。

2)储氢

储氢约束除了应满足式(12)的模型,还应满足如下的运行约束:

式(26)为储氢罐的容量限制;式(27)表示充氢与放氢的速率限制;式(28)表示假设每天初始时刻有一个氢气最低需求量,则在一天的初始时刻的储氢量应大于这一最低需求量。

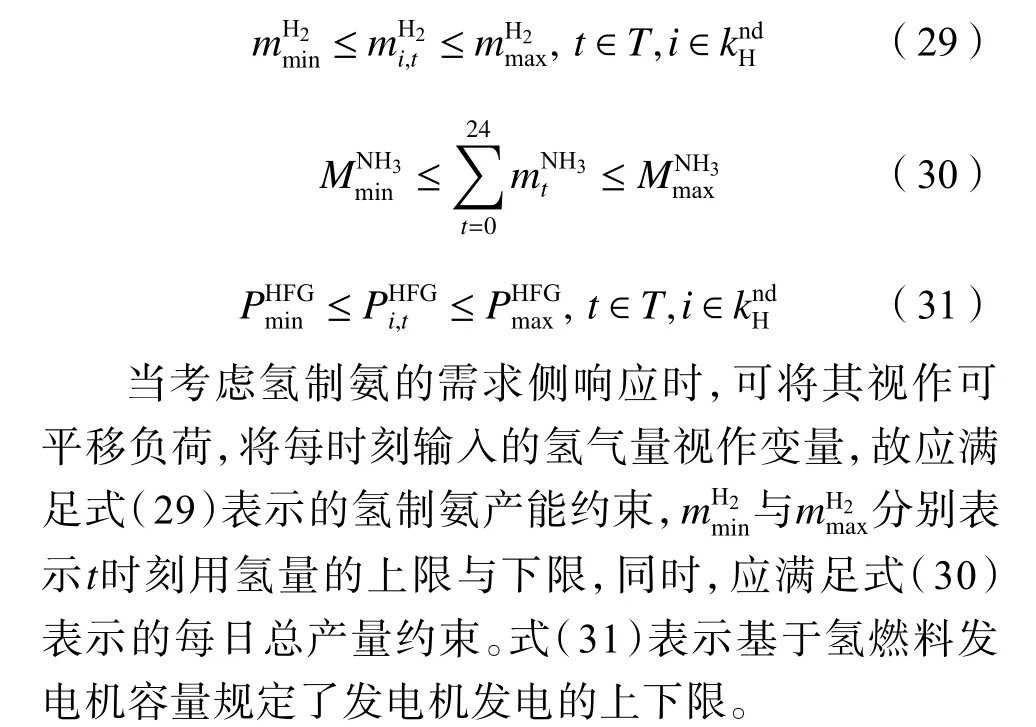

3)氢负荷

氢负荷约束除了应满足式(14)~(15)的模型,还应满足如下的运行约束:

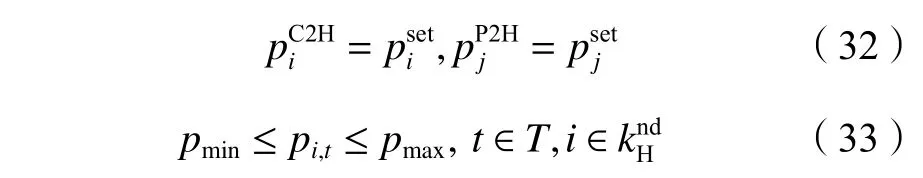

4)输氢管网

输氢管网约束除了应满足式(16)~(22)的模型,还应满足如下运行约束:

式(32)表示氢源出口一般通过压缩机接入管道,因此可假设管道在氢源节点处的压力为定值;式(33)表示管道承受压力范围。

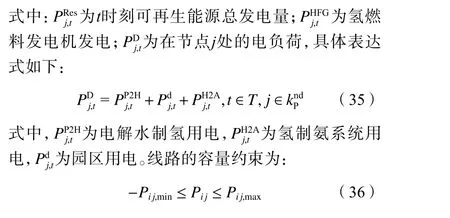

5)电量平衡约束

园区电力系统应满足如下电量平衡约束:

4 算例分析

4.1 算例设置

本文所构建的调度模型是含非线性约束的优化问题,算例研究在16 GB内存、i7–1165G7 CPU的计算环境下完成。仿真程序使用MATLAB R2021a开发并使用ipopt求解器进行求解。

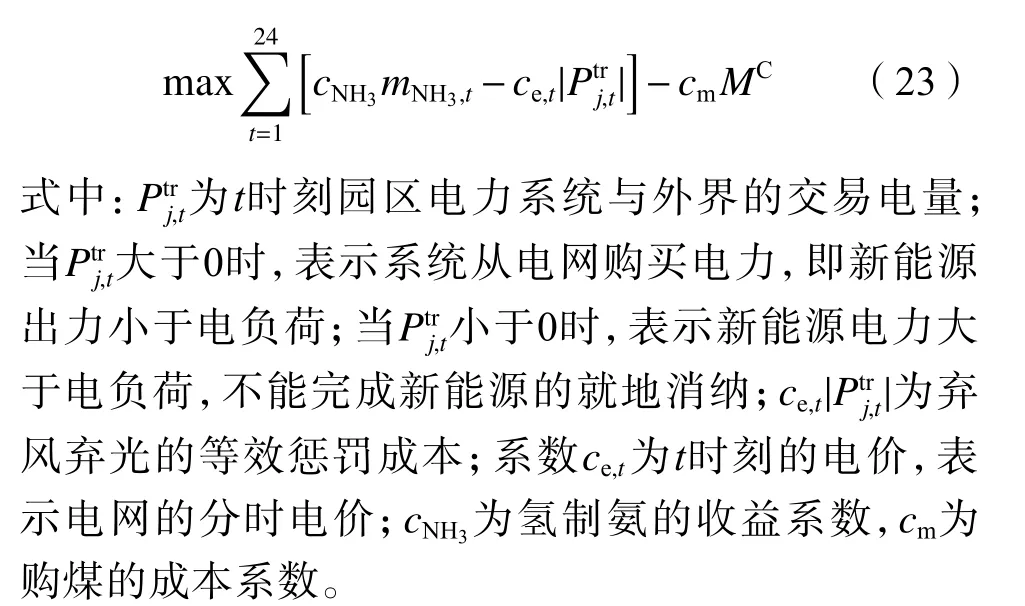

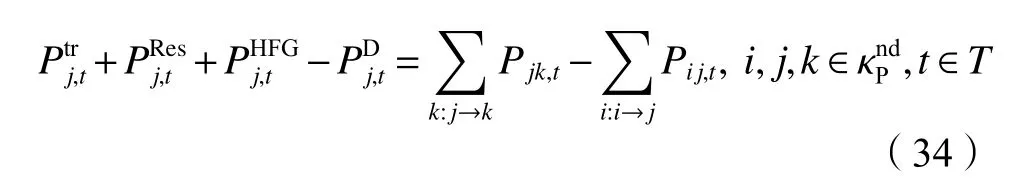

本文基于典型化工园区电氢耦合系统设计算例,算例电氢耦合系统拓扑结构如图2所示,其中,P2H为电解水制氢、C2H为煤制氢、HFG为氢燃料发电、H2A为氢制氨。

图2 算例电–氢耦合系统拓扑结构Fig. 2 Electricity–hydrogen coupling system topology in case studies

由图2可知,园区系统由一个11节点的电力系统和一个7节点的氢能系统耦合而成。在氢能系统中节点2设有电解水制氢,节点3设有煤制氢,节点1、4设有储氢,节点5设有氢制氨,节点7设有氢燃料发电机,节点6为加氢站用氢负荷,其中,电解水制氢、氢制氨与氢燃料发电机分别耦合在电力系统的节点3、6与11,风电与光伏分别在电力系统的节点7和8,在节点1处通过变电站与外电网进行电力交易。

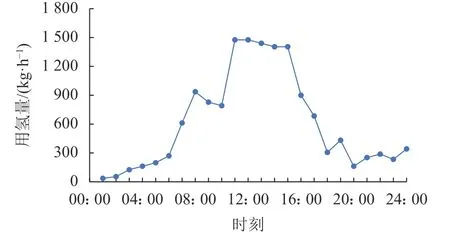

分布式风电、光伏出力数据、园区总电源、用户用电负荷数据如图3所示,园区中加氢站氢负荷数据如图4所示。

图3 园区电量数据Fig. 3 Park electricity data

图4 加氢站用氢数据Fig. 4 Hydrogen data for hydrogen refueling station

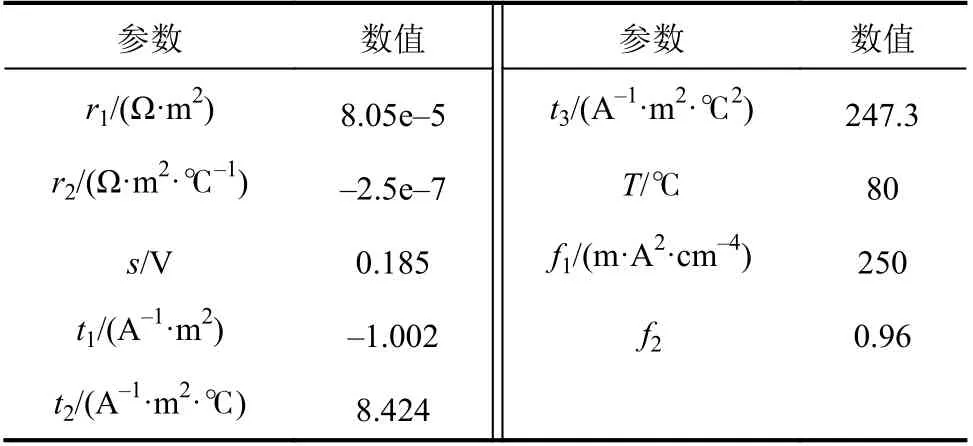

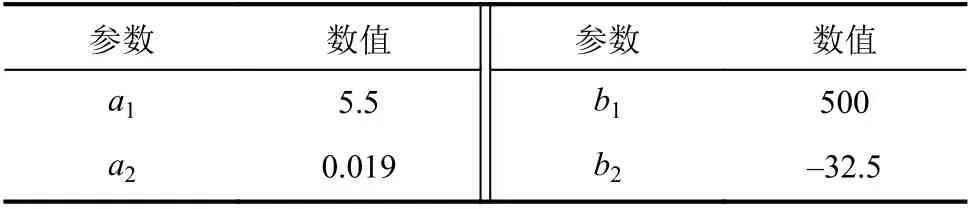

电解槽参数采用典型碱性电解槽参数[26],参数值如表1所示,氢制氨运行参数如表2所示。

表1 碱性电解槽参数Tab. 1 Parameters of alkaline electrolyzer

表2 氢制氨参数Tab. 2 Parameters of hydrogen to ammonia

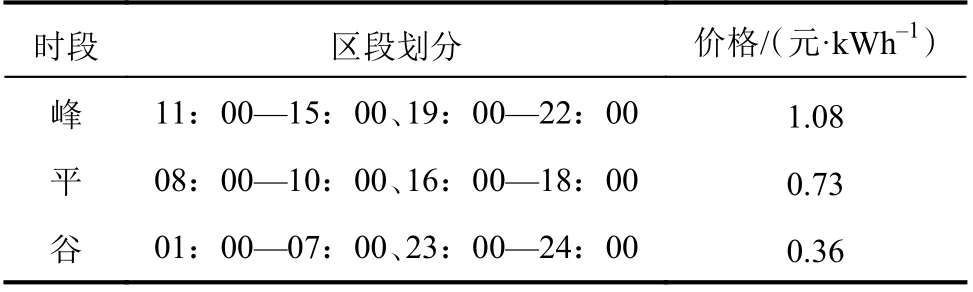

本文采用的电价为分时电价,具体如表3所示。

表3 分时电价数据Tab. 3 Time-of-use electricity price

4.2 算例结果分析

为验证所提方法的有效性,设置3个典型场景如下:

场景1:电解槽与氢制氨的运行功率均为可调,即电解槽跟随新能源出力,同时考虑氢制氨的需求侧响应;

场景2:电解槽无法跟踪新能源出力,即电解槽处于定功率运行状态,氢制氨运行功率可调;

场景3:不考虑氢制氨的需求侧响应,即氢制氨处于定功率运行状态,电解槽运行功率可调。

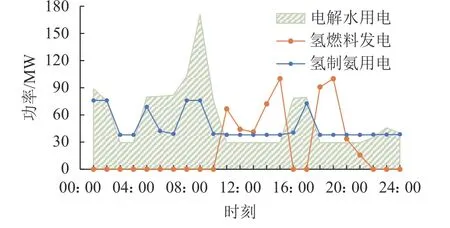

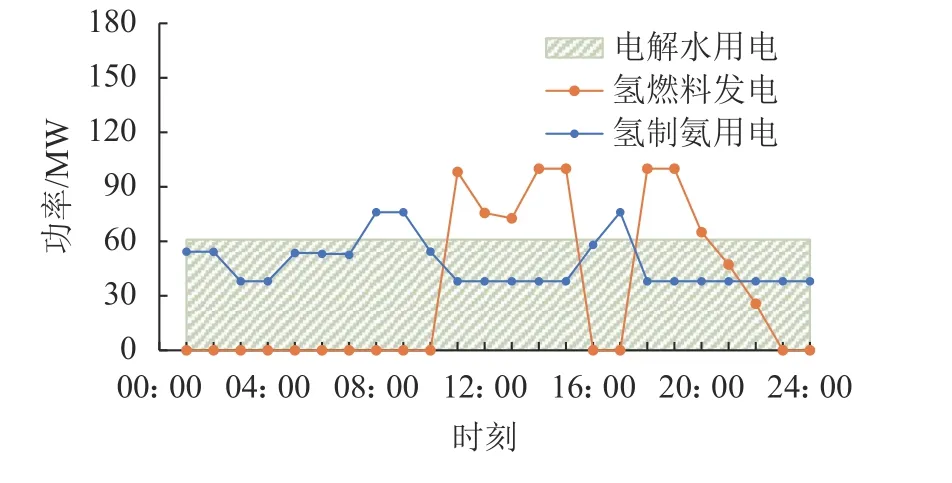

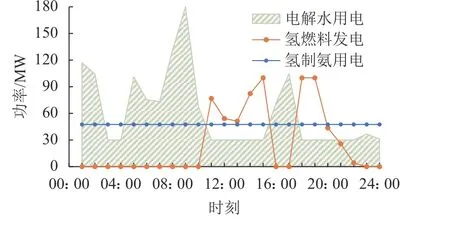

化工园区电–氢耦合系统在3种场景下的运行结果分别如图5、6及7所示,包括电解水制氢的运行曲线、氢燃料发电机的运行曲线与氢制氨的运行曲线。

图5 场景1运行结果Fig. 5 Operation results of case 1

从图5可以看出:新能源出力的峰值位于上午的07:00—09:00时与下午的15:00—17:00时,在这些时段,园区供大于需,若将大量的富余电力送到电网,将带来巨大的惩罚成本。因此,在场景1中,富余电力通过电解槽转化为氢气,实现新能源的消纳,尤其是在新能源总出力最大的为09:00,电解槽的产氢量也达到了最大值,同时氢制氨也在最大功率运行,尽可能地消纳风电与光伏。在14:00、19:00时,园区内新能源发电难以满足负荷需求。考虑到此时较高的购电电价,从外电网购电将带来巨大的购电成本,不利于园区的收益最大化,因此,园区在这两个时刻,利用氢燃料发电机进行发电满足负荷需要。同时,为缓解这些时刻电负荷及氢负荷压力,氢制氨也处于最小功率运行,从而大幅减少园区的外购电成本。

从图6可以看出:在场景2中,电解槽处于定功率运行状态时。当新能源出力最大时,电解槽运行功率过低而无法消纳过剩的新能源电力;当园区负荷最大的时刻,电解槽也无法降低自身功率,反而增大了园区的购电负担。在这种运行方式下,园区与外界的电力交易更加频繁且交易电量明显增加,不利于园区整体的发展。

图6 场景2运行结果Fig. 6 Operation results of case 2

从图7可以看出:在场景3中,氢制氨处于定功率运行状态,无法为园区提供可调的灵活型资源。例如:在可再生电源出力出现低谷的04:00、15:00及19:00时,适当降低氢制氨的生产功率,可以减小园区总负荷,降低购电成本;在可再生电源出力的高峰09:00时,适当增大氢制氨的产能,有利于促进新能源的消纳,最大限度地减少弃风弃光。

图7 场景3运行结果Fig. 7 Operation results of case 3

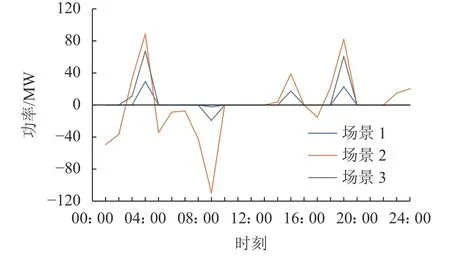

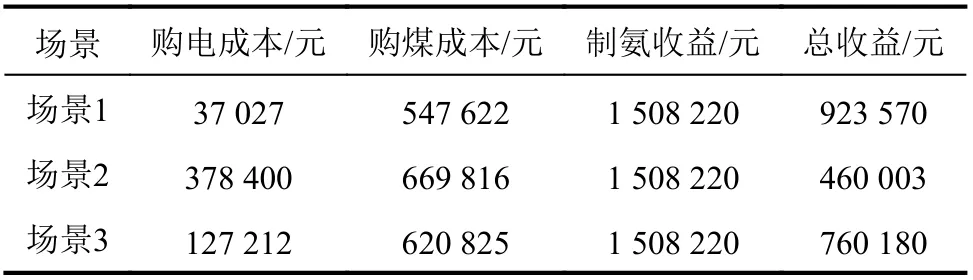

3种场景下园区与电网的交易电量对比如图8所示。表4展示了园区级电–氢耦合系统在不同运行方式下的运行成本及总收益。

图8 3种场景的交易电量对比Fig. 8 Comparison of transacted electricity quantity for three cases

表4 3种场景的运行成本对比Tab. 4 Comparison of operation cost for three cases

结合图8和表4可以看出,在场景2中,由于电力交易的频繁,导致园区购电成本大幅增加,总收益也大幅下降。场景3与场景1的对比表明,在考虑氢制氨的需求侧响应时,制氨收益基本不变,同时由于加入了可调的灵活性资源,可以使购电成本与弃风弃光惩罚成本进一步降低,进而使园区总收益提升约21.5%。

5 结 论

由于新能源电力的装机容量日益提高,导致大量富余电力从配电网注入输电网络或出现严重的弃风弃光现象。本文以化工园区为例,通过电力系统与氢系统的耦合,来解决过剩电力难以消纳的问题,在氢源侧,通过电解水制氢来消纳富余电力;在氢负荷侧,通过氢燃料发电机在负荷高峰时刻进行发电,减少在电价峰时的外购电量。本文从系统的源–网–荷–储角度,建立了各侧设备的物理模型,在此基础上,建立了以化工园区为例的园区级电–氢耦合系统经济调度模型。从案例研究中可以看出,电解槽、氢燃料发电机、氢制氨通过跟踪新能源出力与园区负荷的变化,实现对新能源电力的削峰填谷;同时可以得出,电–氢耦合系统协同运行的基础是电解槽跟随源荷功率变化,可大幅减少园区购电与弃风弃光,在此基础上,考虑氢负荷侧的需求侧响应,充分挖掘园区的灵活性资源,可以进一步降低系统运行成本,提升园区总体运行效益。

由于考虑负荷侧的需求侧响应可为园区带来直观的经济效益,因此,下一步将对氢负荷侧进行细致研究,建立更精细的模型来进行优化调度。此外,氢燃料电池的热电联供技术的应用也逐渐广泛,将出现越来越多的电–氢–热耦合系统,今后可在本研究的基础上,融合供热系统,进一步提升能效,降低成本。

(编辑 赵 婧)