基于FBG的35kV油浸式变压器绕组变形监测研究

2023-02-19陈忠贤谢虎波任文军高超飞

陈忠贤,谢虎波,任文军,王 赞,高超飞,王 伟

(1.华北电力大学新能源电力系统国家重点实验室,北京 102206;2.国网经济技术研究院有限公司,北京 102209;3.北京信息科技大学,北京 100192)

0 引言

电力系统的安全稳定运行对经济社会的发展十分重要。电力变压器在电力系统中属于核心设备,其稳定的工作状态对电网供电可靠性有着最直接的影响[1-3]。当变压器外部发生短路时,可能会使流过变压器绕组的电流增加十几倍甚至几十倍,产生的巨大电动力会使绕组发生辐向和轴向变形,严重时影响绕组结构的机械稳定性,致使绕组发生扭曲、鼓包、塌陷等不可逆变形[4-6]。传统的针对绕组变形检测方法可分为电测量和非电测量两大类。电测量主要有短路阻抗法、频率响应法、扫频阻抗法、电容量变化法等;非电测量主要包含吊罩检测法、超声波检测法、内窥镜法和振动带电检测法等。短路阻抗法检测时所需设备繁杂,费时费力,时效性差,误诊率可达40%[7-8];频率响应法测试灵敏度相较于短路阻抗法较高,降低了电磁干扰的影响,具有测试重复性好、仪器操作简单的优点,是变压器绕组变形检测的主要手段之一,但其只能在离线情况下确定绕组有无形变,且对绕组端部的故障检测灵敏度有待提升[9-11]。振动带电检测法根据绕组变形前后变压器箱体的振动信号判断绕组变形状况,可实现在线监测,但在变压器发生短路时极易损坏传感器,未得到广泛运用[12-13]。

光纤传感技术使用光纤作为信号传输媒质,能够获得沿光纤分布的温度、应变、振动等信息[14-17]。因其具有传感距离远、抗电磁干扰能力强等特点,在土建工程、铁路工程、航空航天以及电力行业等领域得到诸多应用。此外由于光纤传感器体积小和全石英非金属材质,使其在电力设备状态检测中更有应用前景[18-20]。

目前国内运用分布式以及准分布式传感技术进行绕组变形监测已有初步进展。文献[21-22]基于布里渊散射,将光纤内置于铜导线形成光纤复合导线,用其制作绕组模型使之发生变形,利用布里渊光时域反射计完成绕组变形检测,并对绕组变形信号实现模式识别。文献[23]将光纤嵌入到绕组线中,并使用光纤布喇格光栅(Fiber Bragg Grating,FBG)对绕组线的完整加工过程进行了应变监测,但该工艺只实现了200 m 连续生产。基于光纤传感检测绕组变形技术无论是分布式还是准分布式都是将光纤埋入铜导线中制造成光纤复合电磁线,在实际工程运用中需在绕组制作初期埋入光纤,且在嵌入过程中光纤随着铜导线的弯曲易发生断裂,成本高,工作量大,还未见实际工程运用中的相关报道。

鉴于此,本文提出将准分布式光纤布喇格光栅(FBG)埋入绕组下方层压板中,即在层压板表面开槽并铺设光纤光栅制造出光纤复合层压板。通过建立仿真模型分析变压器绕组发生不同形式形变后层压板表面应力分布变化规律,分析应力变化曲线并获得绕组变形定位信息。最后将35 kV 绕组置于光纤复合层压板上,施加不同程度形变验证光纤复合压板应力变化的准确性。

1 绕组受力变形的有限元分析

变压器绕组在受巨大电动力后会产生变形,从变形开始到破坏经历弹性变形和塑性变形阶段。弹性变形为可逆变形,塑性形变为不可逆变形[24-26]。铜导线的应力-应变曲线如图1 所示。OA阶段为弹性阶段,此阶段绕组发生弹性形变,电磁力卸除后绕组可完全恢复原样;AB阶段为屈服阶段,当绕组所受应力超过最大弹性力Fe后,绕组便产生不可恢复的永久变形,即出现塑性形变,B 点的应力称为屈服强度;BC阶段为强化阶段,屈服阶段过后,外力与变形不成比例增加,C点的应力称为强度极限。当变压器绕组受巨大电磁力产生大变形后,会对变压器的正常运行产生负面影响甚至引发事故。为建立层压板应力分布变化与绕组发生不同位置变形及变形程度的关系,运用COMSOL Multiphysics 进行固体力学仿真。

图1 铜导线应力-应变关系曲线Fig.1 Stress-strain curve of copper wire

1.1 变压器绕组及层压板仿真模型的建立

目前国内变压器制作中,油浸式变压器内部绕组通常放置在布有层压板的层压木之上,如图2 所示。自上而下分别是绕组、绝缘板(层压板)、层压木。

图2 油浸式变压器绕组结构Fig.2 Oil-immersed transformer winding structure

对于绕组变形监测,绕组正常运行未发生变形时,绕组的重力均匀分布在层压板上。当绕组发生局部变形后,绕组重心发生偏移,导致绕组整体对层压板(绝缘板)压力分布发生变化,对于35 kV 绕组,严重的绕组变形导致层压板受力最大处与最小处相差很大。本文重点研究变压器绕组发生具体形变后绕组对层压板的压力变化分布对应关系。以35 kV 等级变压器高压绕组实际结构及参数建立相应的有限元模型。绕组发生形变前后,重心的影响主要取决于绕组本身变形情况,绕组的起头和末尾部分对绕组重心的影响很小,可以忽略。在实际测量中以将层压板初始压力分布为基准(即考虑绕组实际结构与运行工况),记录层压板压力变化数据,以此判断绕组是否发生变形。为便于建模和计算,本文将该35 kV 双层圆筒式绕组模型简化为空心圆柱体,绝缘板根据实际情况简化为有一定厚度的盘型结构。具体结构如图3 所示。

图3 简化后的三维变压器绕组及绝缘板模型Fig.3 Simplified 3D model of transformer winding and insulating plate

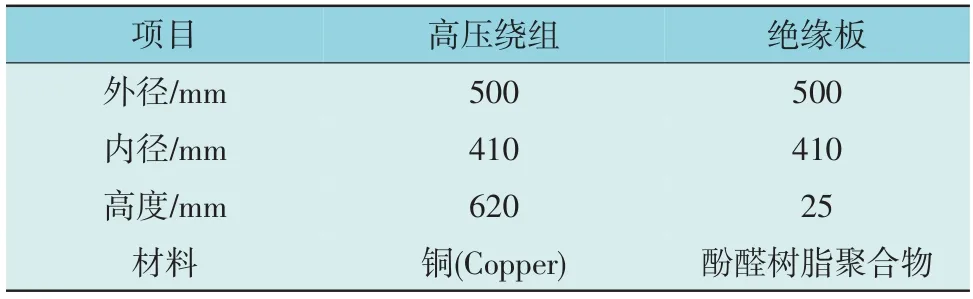

模型规格参数见表1,材料参数见表2。

表1 35 kV变压器绕组模型规格Table 1 35 kV transformer winding model specifications

表2 模型材料设置Table 2 Material parameter settings for model

模型中绕组与层压板形成装配体,绕组下表面采用固定约束并与绝缘板上表面设置为一致边界对,网格剖分采用四面体单元。

1.2 仿真研究

由于高压绕组的整体变形具有沿着径向扩张的趋势,低压绕组的整体变形具有沿着径向收缩的趋势,因此在对高压绕组模型施加载荷时,受力方向沿径向往外。

1.2.1 同位置不同鼓包程度对层压板应力变化

由于高压绕组线饼轴向磁密最大的位置出现在绕组高度的1/4 和3/4 处,即在绕组高度的1/4 和3/4 处最容易发生鼓包变形[27-28],故在仿真模型S1处施加点载荷模拟变形,观察绕组变形后层压板Z方向应变变化量。点载荷范围为1 000~1 500 kN,步长为100 kN,分别代表6 种不同鼓包变形程度。为方便位置描述,定义S1 点正下方层压板弧长位置为200 mm,按照逆时针弧长逐渐增大,弧长范围为0~500 πmm,各点载荷位置如图4 所示。其中,S0 位于绕组最顶端,向下以1/8 绕组高度为梯度依次是点Q,S1,Q2,S2,Q3,S3,Q4,S4;P1 与S1 同高度呈180°对称分布,P2 与P3 同高度呈180°对称分布。

图4 不同载荷点位置示意图Fig.4 Schematic diagram of location of different load points

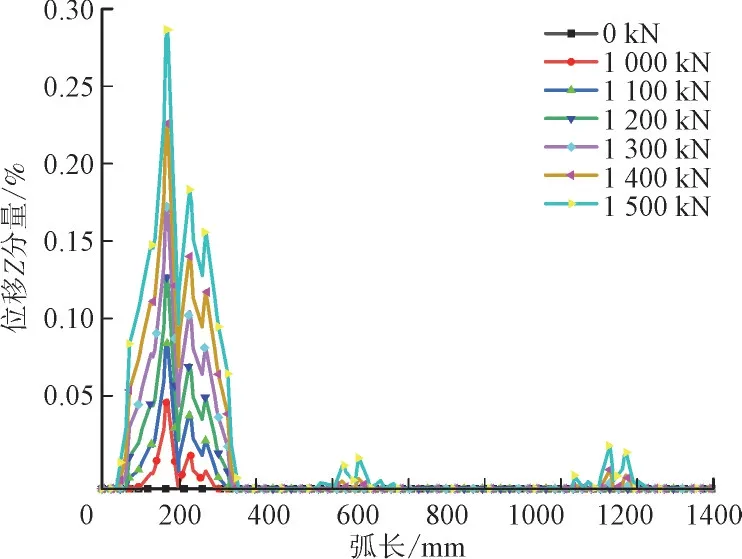

在S1 处(对应俯视图弧长位置200 mm)施加不同大小点载荷后,层压板应变Z方向位移相对变化量如图5 所示。可以看出,在绕组未施加点载荷,即绕组不发生形变时,层压板所受应力分布均匀,层压板各位置Z方向位移相对变化量为零;在S1处施加点载荷后,层压板在弧长值为200 mm 处(S1正下方)所受应变变化最大,其余位置相对应变变化近似为零,且随着施加点载荷值增大,即绕组鼓包变形程度增大,层压板对应位置应变量变化越大;此外,在S1 处施加点载荷增大到一定数值时,除层压板200 mm 弧长位置出现较大应变位移外,在弧长700 mm 以及弧长1 300 mm 处出现较小应变相对位移量。

图5 层压板各位置Z方向应变位移相对变化量Fig.5 Relative change of strain and displacement in Z direction at each position of laminate

1.2.2 绕组同高度发生多处鼓包对层压板应力变化

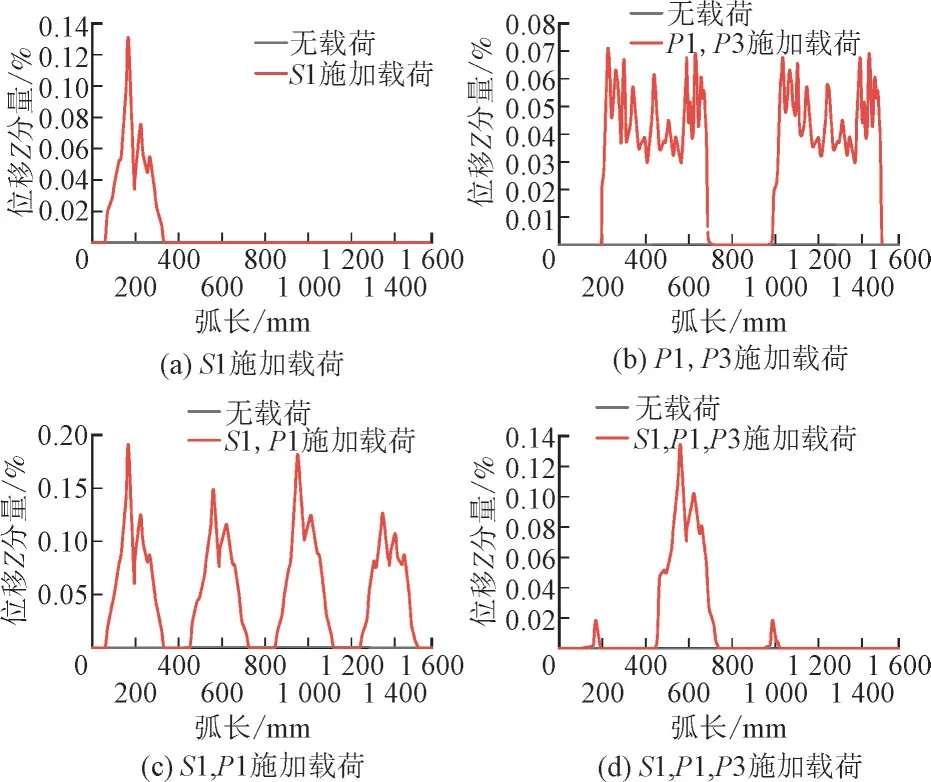

分别在S1,P1 和P3,S1 和P1,S1 和P1 以及P3处单独施加1 200 kN 载荷,得到层压板应力变化分布云图和应变位移Z分量(应变位移Z分量可反映该位置所受压力相对大小情况),分别如图6、图7 所示。

图6 施加不同载荷数层压板应力变化云图Fig.6 Cloud map of stress change of laminates with different loads applied

图7 施加不同载荷数层压板应力变化分布Fig.7 Distribution of stress change of laminates with different loads applied

可以看出,仅施加单一载荷时,层压板对应位置仅出现1 个应变最大位置,压力最大值约为最小值的9.6 倍;在施加2 处载荷时,可分2 种情况:当2 载荷关于绕组成中心对称分布时,如在S1,P1 处施加载荷,层压板应力变化分布集中在4 个对称区域,且变化在S1 正下方(层压板弧长200 mm 处)以及P1 正下方(层压板弧长1 000 mm 处)最大,其余2 处变化相对较小,压力最大值约为最小值的13倍。当2 载荷关于层压板成45°角对称分布时,如在P1,P3 处施加载荷,层压板应力变化分布集中在2 个较宽区域,压力最大值约为最小值的9 倍;在施加3 处载荷时,如在S1,P1,P3 处施加载荷,层压板应力变化分布在3 个位置出现较大变化,且变化在P2 正下方(层压板弧长600 mm 处)最大,在S1 正下方(层压板弧长200 mm 处)以及P1 正下方(层压板弧长1 000 mm 处)变化较小,压力最大值约为最小值的11 倍。

1.2.3 层压板应力变化与绕组鼓包高度关系

研究了不同高度发生相同程度鼓包形变,层压板所受应力变化分布情况。仿真中在S0,S1,S2,S3,Q1,Q2,Q3,Q4 施加1 200 kN 载荷模拟相同程度形变,记录最大相对位移量并进行曲线拟合结果如图8 所示。可以看出,鼓包变形发生在绕组靠近中间高度位置时,层压板应变位移也就越小,当鼓包位置远离中间位置时,层压板应变位移会相应增大。

图8 相同形变下层压板所受应力与变形高度关系Fig.8 Relationship between stress and deformation height of laminate under same deformation

2 光纤复合层压板的制作

当变压器绕组发生不规则形变时,绕组重心发偏移,使得其对层压板的压力发生变化,层压板内部应力变化分布不均,因此,可通过应力传感器测量层压板应力变化,判断绕组重心偏移及绕组变形情况。

2.1 光纤光栅应变传感器测量原理

当光纤布拉格光栅受到压力或轴向应力时,光栅周期发生伸缩以及弹光效应的存在,会引起光栅反射波长偏移,如图9 所示。λB为FBG 的布拉格波长,ΔλB为FBG 的布拉格波长变化量。

图9 轴向应力对光栅反射谱的影响Fig.9 Influence of axial stress on reflection spectrum of gratings

FBG 的发射谱中心波长与栅距之间的关系为:

式中:neff为FBG 的有效折射率;Λ 为FBG 的栅格周期。

式中:Δneff为FBG 的有效折射率变化量;ΔΛ 为FBG 的栅格周期变化量。

沿光纤轴向施加拉力F,根据胡克定律,光纤产生的轴向应力εz为:

式中:Y为光纤杨氏模量;S为光纤横截面积。

拉力F 引起的发射波长变化为:

式中:Pe为折射率加权的光弹性系数。

光纤光栅应变传感器检测系统原理图如图10所示。

图10 光纤光栅应变传感器检测系统Fig.10 Fiber Bragg grating strain sensor detection system

该系统由宽带光源、耦合器、单模光纤、光纤光栅以及解调仪组成。在传感器检测到被测物发生形变时,光纤光栅反射回去的光的中心波长会发生改变,通过计算机获取波长信号并解调,可检测出被测物的应力变化。光纤光栅应变传感器的响应速度指标由光信号解调速度限制,本系统采用的是MOI 公司生产的SM125 型光纤光栅解调仪,扫描频率为2 Hz,故该传感器响应速度为2 Hz。

2.2 光纤应变传感器布置方法

光纤光栅应力传感器通常使用内嵌式或表面粘贴式检测应力,考虑到本文用于层压板应力测量以及实际工作环境,采用内嵌式更有利于保护光纤不受破坏且检测精确度高。凹槽内嵌FBG 传感器封装结构如图11(a)所示。本文按照35 kV 变压器尺寸制作层压板,外径500 mm,内径410 mm,高度25 mm,在层压板每隔45°位置开出一圈1 mm 深,1 mm 宽的凹槽。然后将8 个中心波长不同、应力应变变化曲线相同的应力传感器串接起来,各传感器间隔为45°,传感器栅区长度为10 mm,如图11(b)所示。其中FBG 传感器在拉紧装置作用下用环氧树脂类速干胶封装于凹槽内,确保传感器在封装过程中不会出现弯折现象,防止反射光谱信号失真。其次为保证良好的应力传递,需将环氧树脂速干胶充满凹槽。各传感器数据如表3 所示。

图11 传感器布置及封装Fig.11 Sensor layout and packaging

表3 各传感器格参数Table 3 Parameters of each sensor

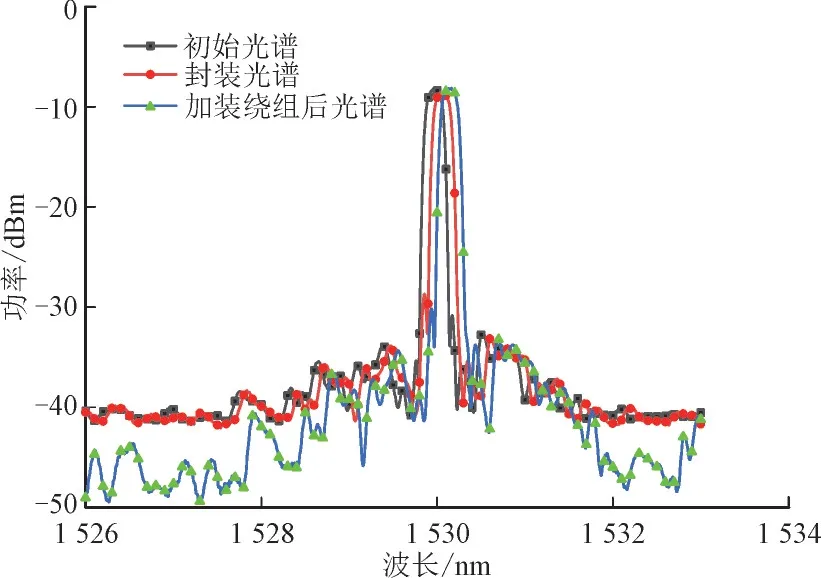

为探究传感器是否因为封装操作不当等原因导致光栅损坏或反射光谱畸变、波峰变宽等,将封装后的传感器以及加装绕组的传感器接入光纤光栅解调仪,采集1-8 号FBG 光谱信号,以1 号FBG为例得到的光谱信号如图12 所示。其中正方形曲线表示光纤光栅还未嵌入层压板的初始反射光谱信号,圆点曲线表示光纤光栅嵌入层压板后反射光谱信号,三角形曲线表示绕组静置在光纤复合层压板上1 号FBG 的光谱信号。可见光谱信号完整,未出现信号畸变失真现象,说明自制光纤复合层压板数据采集准确可靠,满足试验测量要求。

图12 1号FBG封装前后以及加装绕组后反射信号谱Fig.12 Reflected signal spectrum of No.1 FBG with winding before and after encapsulation

进行绕组变形试验时,以光纤复合层压板加装绕组后的传感器波长为测量初始波长,在此基础上记录波长变化量。各传感器嵌入层压板后初始波长、加装绕组后波长及波长变化量如表4 所示。

表4 1号-8号FBG传感器波长Table 4 No.1 to No.8 FBG sensor initial wavelength nm

3 绕组变形试验及结果

3.1 试验平台搭建

按图11(b)将传感器嵌入层压板制成35 kV 绕组光纤复合层压板,制作完成后静置24 h,确保速干胶完全干燥,保证应力传递效果。检测光纤复合层压板各传感器符合检测要求后,将35 kV 绕组置于其之上。由于试验测量原理是基于绕组受巨大电动力发生变形后,绕组对层压板的压力较正常情况下发生压力分布由均匀到不均匀,以及不均匀情况下压力大小随变形程度的改变而发生变化。所以,只要初始状态下变压器绕组稳定放置,实际运行变压器同样位置受力后,层压板上各位置传感器测量数据能一致反映实际变压器受力变化趋势。而实际运行中压力变化的数值大小可能会因绕组实际工作环境发生微小偏差,但并不影响绕组变形的定位与判断。最后光纤复合层压板及试验绕组实物图如图13(a)所示。

图13 试验平台及实物图Fig.13 Test platform and physical map

按图13(b)搭建试验平台,用跳线将SM125 与光纤复合层压板的尾纤进行连接。其中光纤光栅解调仪采用的是MOI 公司生产的SM125,其技术参数见表5。

表5 SM125参数Table 5 SM125 parameters

试验开始先对绕组初始状态下各传感器原始波长信息进行采集,完成后对绕组施加外力产生形变。本试验使用千斤顶对特定绕组位置施加应力,可使其发生不同位置、不同程度的外凸变形。

3.2 试验结果

为了探究绕组发生变形以及不同程度的外凸变形,绕组对层压板应力变化,试验中以千斤顶起升高度计量绕组变形程度。试验首先使用千斤顶两端分别顶住1 号FBG 和5 号FBG 正上方,给绕组施加一定的预应力但不使绕组发生变形,静置10 min 后记录此时传感器波长数据以及千斤顶起升高度。此时起升高度为66 mm,之后以10 mm 为步长增加千斤顶起升高度,为保证数据准确性,每次加大变形后均静置10 min 再记录波长数据,最终记录千斤顶起升高度从66 mm 至80 mm 各传感器波长数据。

计算不同变形程度下各传感器波长变化量,得到结果如图14 所示。

图14 1号-8号FBG波长变化量随变形程度变化曲线Fig.14 Wavelength variation curves with deformation degree for No.1 to No.8 FBG

当绕组发生变形时,光纤复合层压板中各传感器反射波长发生了不同程度的变化。起升高度为67 mm 时,1 号传感器和5 号传感器变化幅度相比于其他传感器最大,波长变化分别为0.019 5 nm、0.022 nm;3 号和7 号传感器波长变化幅度最小,波长变化几乎为零。

随着绕组变形程度的增大,1 号、5 号、2 号、6号、4 号、8 号传感器反射波长相应的发生不同程度的增大,3 号、7 号变化程度极小,且1 号、5 号传感器的变化趋势明显高度其他传感器。

试验结果表明,光纤复合层压板可检测绕组变形带来的应力分布变化,根据变化的大小可实现绕组变形程度的检测,由变化传感器的位置及趋势可实现绕组变形的初步定位。本试验千斤顶在1 号和5 号传感器正上方施加压力变形,故1 号和5 号传感器波长变化幅度最大。且由于千斤顶两端受力面积大小不同,故1 号和5 号传感器变化幅度也有所区别,这与仿真结果一致。

4 结论

光纤光栅应变传感器具有灵敏度高、抗电磁干扰等优点,在电力设备安全监测应用广泛。本文提出一种基于准分布式光纤光栅传感技术的变压器绕组变形检测方法,可实现绕组变形程度及定位检测。

1)利用有限元对变压器高压绕组发生外凸变形时,层压板应力变化情况进行了仿真。结果显示,在某一处发生鼓包变形时,鼓包处对应正下方层压板所受应力变化最大;相同的鼓包程度下,越靠近绕组中部,层压板应力变化越小;在多处发生鼓包时,层压板会在多处出现应力变化较大位置,其位置和鼓包位置相关。

2)根据仿真结果,为了采集层压板应变变化信息,结合现有光纤应变传感器技术设计了并制作了光纤复合层压板。经测试,封装后的光纤复合层压板反射光谱信号完好未失真,符合试验要求。

3)利用35 kV 变压器绕组模型、光纤复合层压板搭建了基于准分布式光纤传感的变压器绕组变形监测试验平台。使用该平台对绕组2 个位置施加了14 组不同程度的变形,通过监测光纤复合层压板各传感器波长数据变化实现了绕组变形监测及定位。

该技术采用全光纤材料,不易受电磁干扰、体积小、安装简单,能够实现变压器绕组变形位置和程度的在线实时监测,准确度高,为变压器绕组变形在线监测和故障诊断提供了一种新思路。