9E燃机余热锅炉深度节能技术研究

2023-02-18樊立安张东明徐立

文_樊立安 张东明 徐立

1 浙江浙能兴源节能科技有限公司 2 浙江省能源集团有限公司科技工程与服务产业分公司

某300MW燃气-蒸汽联合循环机组配置有两台MS9001-E型燃气轮机和两台余热锅炉(HRSG),9E型燃机设计燃料为重油,考虑到重油中较高的硫份会导致受热面酸腐蚀等问题,余热锅炉采用单压汽水系统带除氧蒸发器,设计排烟温度170℃。两台9E型燃机改烧天然气后,余热锅炉排烟温度与改造前相当,基本在155~165℃,相比设计以天然气为燃料的9F型、9H型燃气轮机配套余热锅炉的排烟温度(90℃),存在较大的余热利用空间。本文结合国内外余热利用研究现状,研究并分析了三种余热锅炉深度节能技术方案,可为有效降低余热锅炉排烟损失,提高机组运行经济性提供解决思路。

1 深度节能方案

1.1 可行性分析

余热锅炉设计过程中,排烟温度的高低主要取决于节点温差(ΔTp),如减小ΔTp,排烟温度可随之降低,但代价是需要大幅增加蒸发受热面,进而提高制造成本,ΔTp通常取8~20℃。因此,为充分实现9E燃机余热锅炉的深度节能利用,技术方案设计时必须重点考虑ΔTp对烟气余热利用的影响限制,尽可能实现烟气余热的梯级利用。

1.2 方案简介

1.2.1 低压汽水系统方案

方案1将原系统热力除氧改为化学或真空除氧方式,布置低温加热器用于加热经除氧后的冷凝水;同时将低压系统整体布置在高压省煤器后,低压系统给水由低温加热器提供。该方案可充分利用160~230℃温度区间的中低温烟气逐步生产低压蒸汽,并最终进入汽轮机低压缸做功发电,排烟余热回收的能力取决于设定的低压蒸汽参数。

1.2.2 低温余热发电方案

方案2设计在余热锅炉尾部布置烟气余热回收器,利用水作为换热介质,换热介质水从烟气侧吸热后,成为ORC膨胀发电装置的驱动热源,并最终实现低温余热发电。该方案同样直接利用低温排烟余热,烟气余热回收器中的介质水流量和温度直接决定最终排烟温度。

1.3 方案改造效果分析

考虑到联合循环机组“一拖一”运行时的整体烟温水平较低,因此选择在“一拖一”运行工况下对各方案进行节能效果分析。

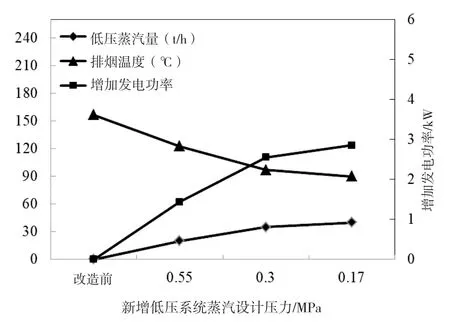

低压汽水系统方案不同低压蒸汽参数下的节能效果分析详见图1。随着低压汽水系统蒸汽压力的不断减小,余热锅炉排烟温度随之降低,当低压蒸汽压力达到0.17MPa时,此时排烟温度从156.4℃降低至90℃,新增的低压汽水系统可提高机组发电功率约2.8MW。

图1 低压汽水系统方案节能效果分析(一拖一)

低温余热发电方案的改造节能效果如表1所示,锅炉额定工况烟气流量为1449 t/h,排烟温度从156.4℃降低至90℃时,可回收热量约25MW。按照ORC螺杆膨胀机组净发电效率10%计算,可增加机组发电量2.5MW。

表1 低温余热发电方案改造节能效果(一拖一)

综合分析上述两种余热利用方案节能效果,低温余热发电方案可直接利用排烟余热但能量利用品位较低,而低压汽水系统方案改造工程量较大,需对余热锅炉及汽机作相应技改,但其可有效利用中温烟气余热,节能效果显著。

2 技术经济分析

两种深度节能技术方案的改造投资和节能效益分析如下,统一按照方案改造后余热锅炉排烟温度降低至90℃进行对比分析。

2.1 低压汽水系统方案

预估单台机组技术改造费用约3000万元;按照年运行小时2000h计算,全年“一拖一”运行,可增加发电量约560万kWh/a,相当于每年可节约发电用天然气约125万Nm3。按照天然气价格3.99元/Nm3计算,每年可减少天然气采购支出约498万元,项目投资回收期约6a。

2.2 低温余热发电方案

预估单台机组技术改造实施总投资费用约3800万元;按照机组“一拖一”年运行2000h,ORC螺杆膨胀机组发电量约500万kWh/a,按照天然气价格3.99元/Nm3计算,同等发电量情况下每年可减少天然气采购支出约443万元,项目投资回收期约8.6a。

3 结语

设计研究了两种深度节能技术方案,可实现余热锅炉烟气的深度余热利用,改造后排烟温度均可降至90℃左右,均具有不同程度的节能效益。分析和计算的结论如下:

①节点温差直接影响余热锅炉排烟温度数值,方案设计时应重点分析节点温差的限制影响。

②低压汽水系统方案有效解决了原有单压汽水系统节点温差对中温烟气余热利用的限制,可实现较高品位烟气的梯级利用,排烟温度降至90℃时,不增加天然气耗量的情况下单台机组可增加发电功率约2.8MW,6a即可回收项目投资。

③低温余热发电方案直接利用低温排烟余热,但烟气余热回收的发电效率低于低压汽水系统方案,排烟温度降至90℃时,ORC螺杆膨胀机组发电功率约2.5MW,项目投资回收期约8.6a。