CRTSⅢ型板式无砟轨道底座凹槽四角裂缝产生机理及结构优化措施研究

2023-02-18刘增杰任西冲

刘增杰,任西冲,张 政,刘 杰

(1.中国国家铁路集团有限公司工程管理中心,北京 100844; 2.中铁第四勘察设计院集团有限公司,武汉 430063)

截至2021年底,我国高铁运营里程已突破4万km。CRTSⅢ型板式无砟轨道是我国拥有独立自主知识产权的轨道结构型式,具有高平顺性、少维修性等优点,是我国高速铁路目前最常用的轨道结构型式之一[1]。CRTSⅢ型板式无砟轨道由钢轨、扣件、轨道板、自密实混凝土层、隔离层、底座板等部分组成[1-2]。轨道主体为钢筋混凝土结构,施工中若控制措施不到位容易出现各种病害[3]。底座板凹槽四角裂缝是无砟轨道施工过程中最易发生、最常见的质量问题之一[4-6]。底座板施工后在凹槽四角位置产生的四角裂缝,如图1所示。限位凹槽作为限位结构对于轨道的纵横向稳定性起着至关重要的作用。凹槽四角裂缝的出现,影响轨道结构耐久性,特别是在寒冷地区,土工布隔离层防水性能较差,雨水通过土工布进入裂缝后,会加速钢筋锈蚀;且在冻融循环作用下,进一步恶化底座板,降低使用寿命,部分裂缝随着时间的增长,还会发展成贯通裂缝,严重情况下甚至会影响轨道结构稳定性和行车安全性[5]。

图1 底座板凹槽四角裂缝病害

目前,已有学者针对限位凹槽裂缝进行了相关研究。李浩宇[7]分析了CRTSⅢ型板式无砟轨道底座凹槽四角裂缝成因;吴立娜[8]分析了CRTSⅢ型板式无砟轨道的常见施工质量问题及控制关键技术;于冬[9]基于ANSYS对CRTSⅢ型轨道底座板混凝土施工裂缝进行分析;马永磊[10]对路基段CRTSⅢ型无砟轨道底座板裂缝萌生与扩展进行了研究;郑家辉[11]对施工早期CRTSⅢ型无砟轨道底座板凹槽角裂缝萌生的原因进行了分析。

从以上研究可以看出,既有针对限位凹槽裂缝的研究主要集中在施工措施及原因分析方面,且采用的分析模型主要为线弹性模型,对限位凹槽四角裂缝产生的机理及结构优化措施缺乏研究。裂缝的产生归根结底是混凝土损伤劣化的结果,线弹性模型无法考虑混凝土的塑性损伤,在机理分析方面存在一定局限性。混凝土损伤塑性本构关系能很好地反映混凝土的软化及刚度退化行为,同时还能量化损伤程度的大小,在研究混凝土损伤方面独具优势[12-17]。

鉴于此,本文基于混凝土塑性损伤本构理论,建立可考虑CRTSⅢ型板式无砟轨道底座板限位凹槽非线性随机损伤有限元分析模型,研究底座板凹槽四角裂缝产生机理、影响规律及结构优化措施,对我国高速铁路无砟轨道设计及养护维修具有一定参考价值。

1 塑性损伤本构关系

建立底座板限位凹槽非线性随机损伤分析模型前,需获取底座板材料的塑性损伤本构关系。

1.1 应力-应变关系曲线推导

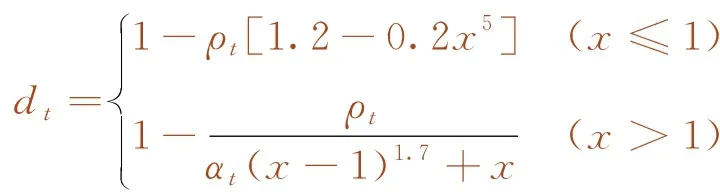

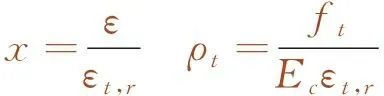

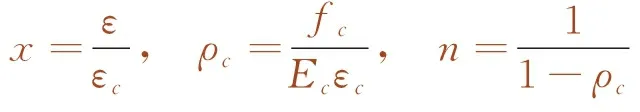

目前国内外对不同等级混凝土本构关系的研究已相对较为成熟,参考GB 50010—2010《混凝土结构设计规范》[18]附录C内容,采用混凝土单轴受拉应力-应变曲线方程如下

σ=(1-dt)Ecε

(1)

(2)

(3)

采用混凝土单轴受压应力-应变曲线方程如下

σ=(1-dc)Ecε

(4)

(5)

(6)

式中,αt、αc分别为受拉、压应力-应变曲线下降段参数值;ft,r、fc,r分别为单轴抗拉、压强度代表值;εt,r、εc,r分别为混凝土拉、压峰值应变;dt、dc分别为混凝土单轴受拉、压损伤演化参数。

当进入应力应变曲线软化阶段时,混凝土损伤产生,弹性模量降低。混凝土应力应变关系表达式为

(7)

(8)

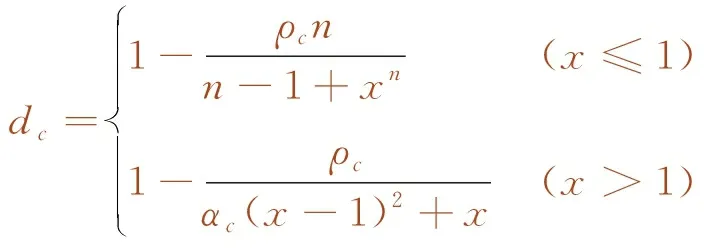

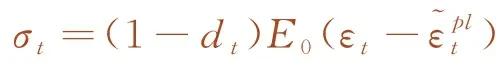

底座板混凝土等级为C40,借鉴上述公式,推导出底座板混凝土材料抗拉、抗压本构关系曲线如图2所示。

1.2 塑性损伤参数计算

参考文献[19]中本构关系状态量的换算关系式,可得底座板混凝土受拉、压应力-非弹性应变和受拉、压损伤因子-非弹性应变的4组参数对应关系曲线如图3所示。

图2 C40混凝土应力-应变关系曲线

图3 底座板混凝土损伤塑性参数

通过分别输入非弹性应变与受拉应力、受压应力、受拉损伤因子、受压损伤因子4组参数,以此实现对混凝土损伤塑性行为的模拟。

1.3 塑性损伤参数验证

为验证底座板塑性损伤参数准确性,对底座板混凝土标准试件进行压缩仿真试验,得到应力-应变曲线如图4所示。结果表明,仿真曲线与公式推导曲线吻合较好,最大相差2.6%,底座板塑性损伤参数准确,可用于后续理论分析。

图4 底座板塑性损伤参数验证对比

2 底座板凹槽有限元分析模型

利用推导所得的底座板C40混凝土塑性损伤本构关系,建立CRTSⅢ型板式无砟轨道底座板限位凹槽非线性随机损伤有限元分析模型,分析施工阶段底座板凹槽的裂缝产生机理。

2.1 计算模型

建立有限元模型时,为了更好地贴近工程实际情况,底座板采用实体单元建模。几何尺寸均按工程实际取值,底座板宽2 900 mm,长5 650 mm,板厚200 mm,相邻底座板板缝20 mm。限位凹槽尺寸为1 022 mm×700 mm,底座板混凝土等级C40,弹性模量32.5 GPa,泊松比0.2,密度2 500 kg/m3,热膨胀系数取1.0×10-5℃-1。

本文重点分析底座板凹槽受力特性,下部支撑结构桥梁简化为一定厚度的桥面板模拟,底座板与桥面通过预埋钢筋连接,建模时考虑连接完好,采用绑定连接,桥面板底部采用固定约束。考虑较不利条件,忽略底座板配筋影响。为消除边界效应影响,建立3块底座板长度,取中间一块底座板为研究对象。将推导所得的底座板混凝土损伤塑性本构参数赋予到有限元模型中,得到底座板限位凹槽非线性随机损伤有限元分析模型如图5所示。

图5 有限元分析模型

2.2 有限元模型验证

为验证本文所建立的底座板凹槽裂缝分析模型的正确性,施加与文献[7]相同的荷载工况,当本文所建模型不考虑混凝土塑性损伤时,在负温度梯度25 ℃/m荷载作用下,底座板的最大拉应力为2.15 MPa,与文献中的2.20 MPa相差了2.3%,相差很小。由此验证了本文所建立的有限元模型的正确性,可用于后续研究。

3 底座板凹槽四角裂缝产生机理研究

底座板凹槽属于隐蔽工程,现场调研表明,底座板四角裂缝往往发生在施工前期阶段,上部结构尚未施工。底座板为现浇混凝土结构,易受温度荷载和混凝土收缩影响。本文在荷载取值时,考虑最不利条件,参考TB 10082—2017《铁路轨道设计规范》[20],最大负温度梯度取45 ℃/m,最大正温度梯度取90 ℃/m;由于混凝土收缩变形可按整体降温荷载考虑[20],且底座板施工养护阶段整体温度变化幅度较小,计算分析时最大整体降温取15 ℃,涵盖混凝土收缩等效降温荷载10 ℃,最大整体升温幅度取15 ℃。

3.1 整体升温荷载作用(图6)

图6 整体升温荷载作用下底座板损伤云图

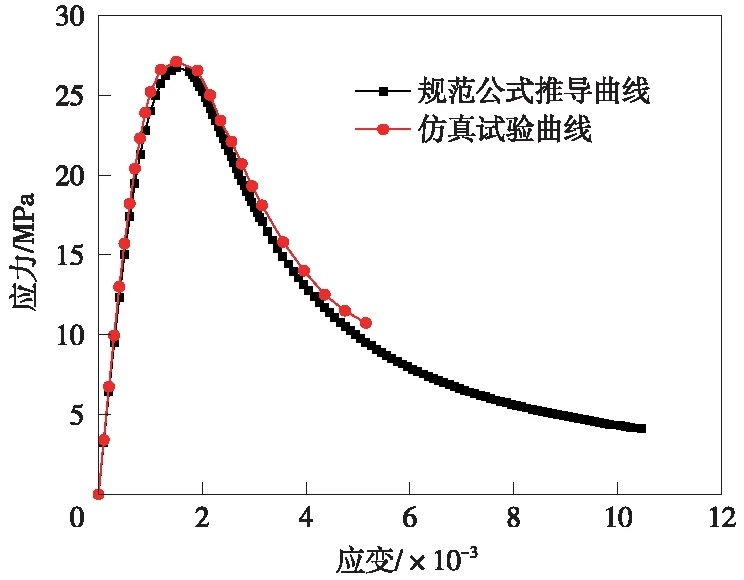

由图6可知,在整体升温15 ℃荷载作用下,底座板的总刚度损伤很小,基本无损伤产生,可见整体升温荷载对施工阶段底座板四角裂缝产生的影响很小,可以忽略不计。

3.2 整体降温荷载作用(图7)

图7 整体降温荷载作用下底座板损伤云图

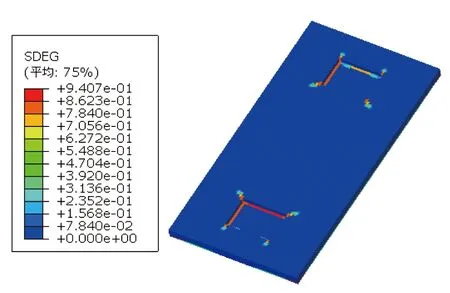

由图7可知,在整体降温15 ℃荷载作用下,底座板的总刚度损伤为0.94,最大值出现在限位凹槽底部棱角位置,在限位凹槽四角也出现了一定程度的损伤。

3.3 正温度梯度荷载作用(图8)

图8 正温度梯度荷载作用下底座板损伤云图

由图8可知,在正温度梯度90 ℃/m荷载作用下,底座板的总刚度损伤为0.000 24,损伤值很小,可见正温度梯度对施工阶段底座板四角裂缝产生的影响很小,可以忽略不计。

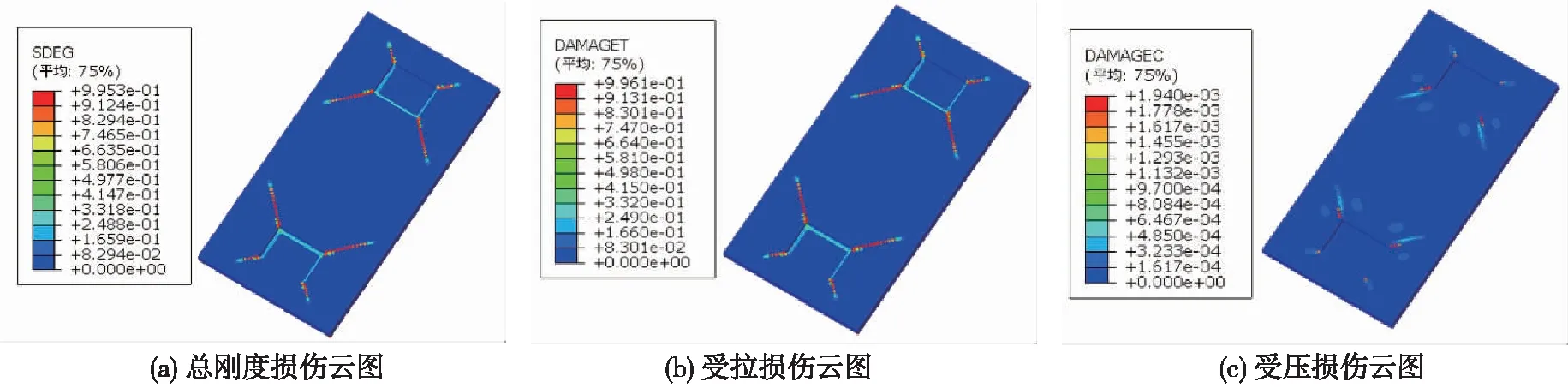

3.4 负温度梯度荷载作用(图9)

由图9可知,在负温度梯度45 ℃/m荷载作用下,底座板限位凹槽四角出现较为明显的损伤,总刚度损伤为0.995,且主要为受拉损伤,受压损伤很小。最大位置出现在限位凹槽四角,限位凹槽底部棱角位置也出现一定程度损伤。与现场四角裂缝的出现较为吻合。

图9 负温度梯度荷载作用下底座板损伤云图

综上可知,相较于正温度梯度和整体升温荷载,负温度梯度和整体降温荷载对底座板凹槽四角裂缝的影响更为明显,且在较大的负温度梯度荷载作用下,底座板凹槽四角位置会出现与现场实际情况相符的受拉损伤。底座板限位凹槽四角裂缝的出现对负温度更为敏感。整体降温荷载能一定程度促进四角裂缝的产生。负温度梯度为底座板四角裂缝产生的主要温度荷载条件,针对底座板的四角裂缝病害,现场应重点关注轨道结构的负温度梯度情况。

4 凹槽四角结构优化措施研究

底座板限位凹槽四角存在较为明显的应力集中现象。按照TB 10005—2010《铁路混凝土结构耐久性设计规范》[21]的规定,“混凝土结构的外形应简洁、平顺,混凝土表面的棱角宜做成圆角,并尽量避免采用突变构造”。结合工程应用经验,可考虑在凹槽四角倒角以减轻应力集中现象,从而在结构设计方面预防四角裂缝的产生。对此,本节研究不同倒角半径的优化措施对底座板凹槽四角裂缝的影响。

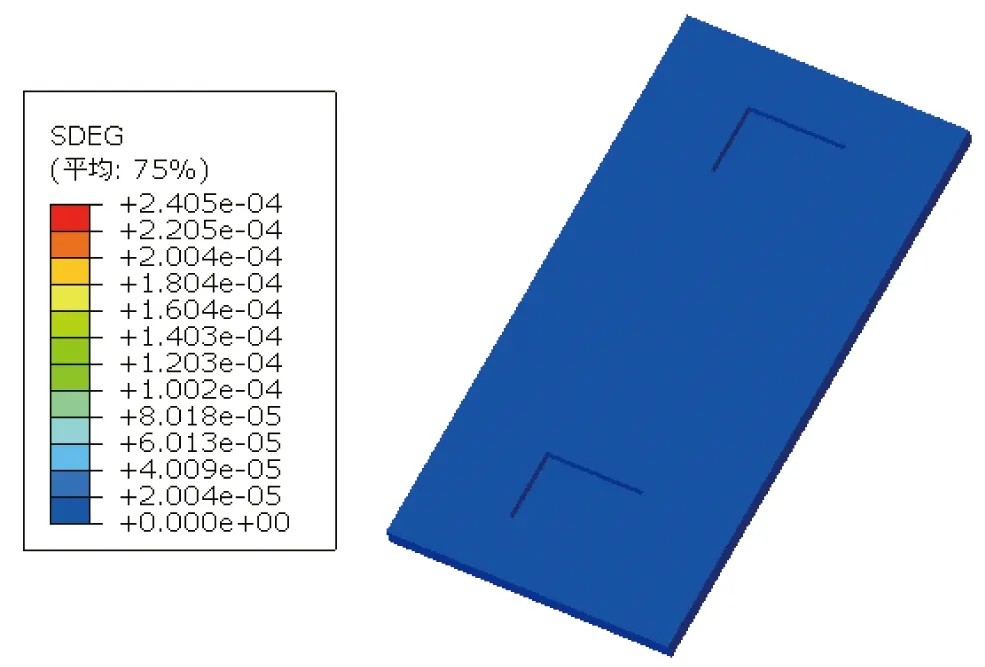

结合以上分析可知,负温度梯度对底座板凹槽四角裂缝产生的影响较为明显,本节施加的温度荷载为45 ℃/m的负温度梯度荷载。倒角半径分别取20,40,60,80,100,120,150 mm。当凹槽四角倒角半径为100 mm时,底座板的损伤云图如图10所示。

图10 倒角半径100 mm时底座板损伤云图

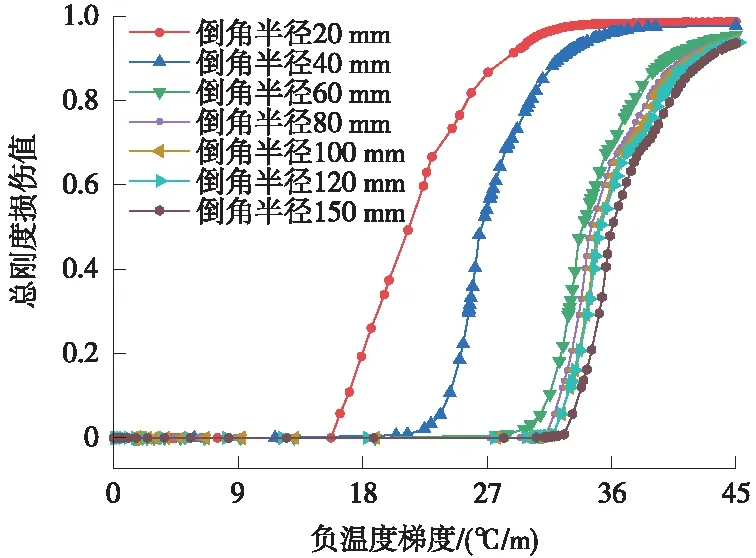

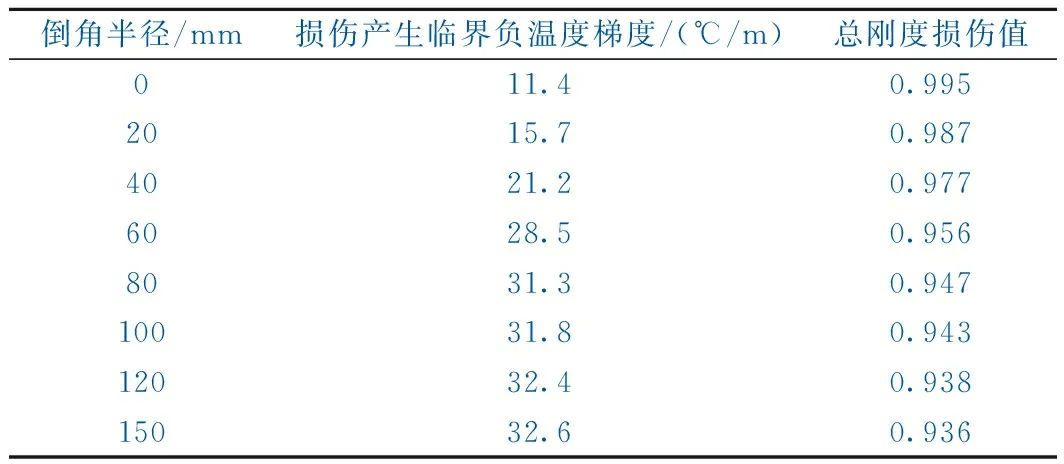

不同倒角半径混凝土损伤变化曲线如图11所示,汇总不同凹槽倒角半径底座板损伤情况如表1所示。由图11和表1可知,相较于未倒角情况,倒角半径为150 mm时,底座板凹槽四角位置混凝土损伤产生的临界负温度梯度由11.4 ℃/m提高至32.6 ℃/m,提高1.86倍;倒角能明显提高底座板凹槽四角混凝土损伤产生的临界负温度梯度。

图11 不同倒角半径混凝土损伤变化曲线

表1 不同凹槽倒角半径底座板损伤情况

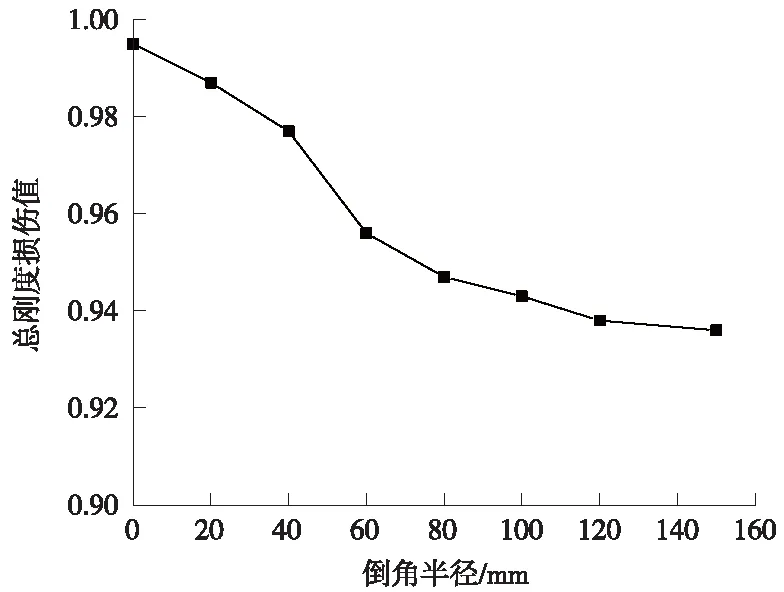

图12及图13分别为不同倒角半径下底座板凹槽四角位置混凝土总刚度损伤值及损伤临界负温度梯度曲线。由图12可知,在负温度梯度45 ℃/m荷载作用下,倒角半径为150 mm时,底座板凹槽四角位置混凝土总刚度损伤值为0.936,相较于未倒角情况降低5.9%,由此可知,倒角能一定程度改善限位凹槽的损伤情况。

由图13可知,当倒角半径超过60 mm时,损伤产生的临界负温度梯度提高速度明显降低;当倒角半径超过120 mm时,损伤产生的临界负温度梯度基本不发生变化。根据计算分析结果,并结合凹槽四周粘贴缓冲垫层实际工程现状,建议倒角半径取为80~100 mm。

图12 不同倒角半径下混凝土总刚度损伤值

图13 不同倒角半径下混凝土损伤临界负温度梯度

5 应用实例

目前,CRTSⅢ型板式无砟轨道底座限位凹槽四角开始采用50~100 mm倒角优化设计,在京沈高铁辽宁段、昌赣高铁、京雄高铁、赣深铁路、鲁南高铁等项目上均有应用,如图14所示。现场应用情况表明,倒角结构优化设计抑制四角裂缝效果明显,并且相应工装设备费用不高,受到建设、施工单位普遍欢迎,其中京沈高铁辽宁段、昌赣高铁、京雄高铁等已开通运营,现场服役状况良好。

图14 底座限位凹槽倒角

6 结论

针对CRTSⅢ型板式无砟轨道底座板施工过程中限位凹槽出现的四角裂缝病害,引入混凝土损伤塑性本构关系,建立底座板限位凹槽非线性随机损伤有限元分析模型,研究底座板凹槽四角裂缝产生机理并提出结构优化措施,研究结论如下。

(1)在较大负温度梯度荷载作用下,底座板凹槽四角位置会出现与现场实际情况相符的受拉损伤。负温度梯度为底座板四角裂缝产生的主要温度荷载条件,现场应重点关注轨道结构的负温度梯度情况。

(2)倒角能显著提高底座板凹槽四角混凝土损伤产生的临界负温度梯度,对限位凹槽的损伤情况也有一定程度改善。相较于未倒角情况,倒角半径为150 mm时,底座板凹槽四角位置混凝土损伤产生的临界负温度梯度由11.4 ℃/m提高至32.6 ℃/m,提高了1.86倍。

(3)当倒角半径大于60 mm时,凹槽四角混凝土损伤产生的临界负温度梯度有明显提高,当半径超过120 mm时,继续增大倒角半径对改善四角裂缝产生的作用有限,建议底座板限位凹槽四角倒角半径取80~100 mm。

(4)现场应用情况表明,限位凹槽四角倒角结构优化设计对抑制凹槽四角裂缝的产生效果明显。