固相法制备稀土Ce0.95-XPr0.05MgXO2-δ红色颜料的研究

2023-02-17李本龙王文村闫柏豪张光懿宋立军

李本龙 王文村 闫柏豪 张光懿 宋立军/文

包头稀土研发中心

引言

着色剂广泛应用于塑料、涂料、油墨、陶瓷釉料和搪瓷等行业染色过程。目前使用的着色剂普遍存在一些问题,如有机着色剂普遍存在稳定性差,且大部分价格昂贵等,而大部分无机着色剂含有毒、有害成分如铬、镉、铅、汞等重金属离子,导致近年来着色剂在实际应用中受到了限制。

稀土元素具有特殊的4f 电子结构,使稀土化合物在光、声、电、磁、热和催化方面等都有广泛的应用。稀土离子独特的光学跃迁使掺杂稀土制备的颜料具有丰富的色彩。在涂料、塑料着色、陶瓷等方面都有应用。稀土氧化物着色剂兼有有机颜料(鲜艳、着色力)和无机颜料(稳定、耐候性高等)两者的优点,而且不含有有毒元素,绿色环保,是国际公认的新一代无机着色剂换代产品,有着巨大的市场前景。我国拥有丰富的稀土资源,特别是轻稀土元素如La、Ce 等具有储量多、开采量大、价格低等特点,为开发稀土氧化物提供了充足的原料。稀土着色剂的开发也为合理利用这些轻稀土资源提供了新的途径。

根据国外的一些学者发现,Pr 元素掺杂CeO2高温合成红色颜料,在高温坯体中发色稳定,并根据掺杂Pr 的量不同,颜色从浅红→黄色→橙色→砖红→深红→红棕色变化;意大利的Federica Bondioli 等人用熔剂法低温合成了Ce(1-x)PrxO2红颜料;西班牙的Nahum Masó 等人的研究指出固相反应制备镨掺杂氧化铈红颜料的最佳合成温度为1400 ℃至1500 ℃;印度的Aruna 等人采用低温燃烧技术合成了Ce(1-x)PrxO2红颜料;陕西科技大学的朱振峰等人通过低温燃烧法合成了Ce(1-x)PrxO2红颜料。这些技术普遍还停留在实验室阶段,也存在很多不足。本文对Ce(0.95-x)Pr0.05MgxO2-δ进行了系统研究,通过Pr、Sn、Mg 等多元素掺杂CeO2,调整矿化剂,保温时间等参数,发现掺杂多种元素可以显著改变颜料色度值(L a* b*)。当掺杂Sn、Mg 元素中会呈现出深红色调;当掺杂Na、Fe 时会出现橙红色调;当掺杂Na 时会出现黄色调等。

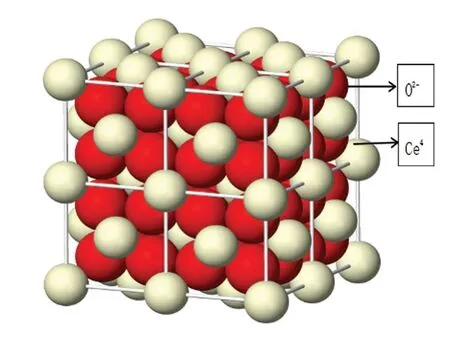

1.CeO2 微观结构

CeO2是典型的立方萤石结构,可以和多种元素高温煅烧形成固溶体且保持性能稳定,其微观结构不会发生变化。CeO2晶体结构见图1,在萤石单胞结构中,Ce4+(离子)按照点阵立方整齐地排列,其中所有四面体的位置被02+(离子)所占据,一个Ce4+的立方体里面镶嵌着一个体心O2-,每个O2-与4 个Ce4+配位,8 个02-包围着一个Ce4+。该结构中有 1/2 的立方体空隙,有许多八面体空位,因此被称为敞型结构。这些空位允许离子的快速扩散,从而可以更好地调控掺杂产物性能。CeO2在高温(T > 950 ℃)低氧气氛下部分氧脱离,能够转化为具有氧空位、非化学计量比的 Ce02氧化物。在低温下(T < 450 ℃)它又能够形成一系列组成各异的化合物。值得指出的是,即使 CeO2从晶格上失去相当数量的氧,形成大量的氧空位,仍然能够保持萤石型晶体结构。这种亚稳态氧化物暴露在有氧环境中时又极易被氧化为化学计量比的CeO2,当高温煅烧时,Pr、Mg、Fe、Sn 等离子可以进入到CeO2晶格中,形成铈镨基固溶体,晶体结构仍为立方萤石结构,只是晶胞参数发生少许改变。基于这一前提,我们通过离子掺杂来调控颜料色度获得一系列产品。

图1 CeO2 立方晶体-萤石结构图

2.实验与检测

2.1 仪器设备

马弗炉(合肥科晶,KSL-1700X)、粒度仪(贝克曼,LS13320)、色度仪(美能达,CM-5)、电子显微镜(上海兆仪光电,ZYJ-330E)、X-射线衍射仪(丹东通达科技,BTX-II)、天平(赛多利斯,ES500)、研钵(力辰科技,180 ml)、烘干箱(泰斯特GRX6)、原子吸收光谱仪(岛津,770S)、紫外 -可见分光光度计(岛津,UV2600)、99%刚玉坩埚(潍坊科技,200 ml)、ICP 光谱仪(天瑞,ICP2060T)。

2.2 实验药品

分析纯Pr6O11、分析纯CeO2、分析纯MgO、分析纯Na2CO3、分析纯SnO、分析纯Fe2O3、分析纯NaF2、分析纯BaF2、分析纯无水MgCl2、去离子水、分析纯无水C2H5OH 或95% C2H5OH。

3.制备方法

固相反应烧结法。

3.1 实验过程

将Pr6O11、CeO2原材料按一定比例称取,掺杂MgO 等化学原材料其中的一元或多元组合,放入一定量的矿化剂后,使用无水C2H5OH 介质分散,使用研钵研磨均匀,待放入烘干箱烘干后,放入刚玉坩埚中,以5 ℃/min 加热速率加热至适当的温度,冷却即可得到浅黄→黄色→橙色→浅红色→砖红色→深红色→棕红色→棕色等一系列稀土颜料。

3.2 工艺路线

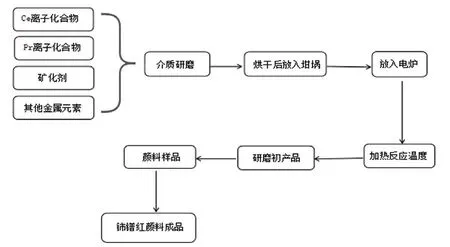

本实验采用传统的固相烧结方法,可使用隧道窑、马弗炉、箱式炉窑或者提拉式炉窑等设备进行高温烧制,可调控升温温区、保温温区和降温温区,根据铈镨红颜料所需要的温度依次进行调控升温速率、保温时间等条件,工艺作业流程见图2。

图2 固相法制备铈镨红色颜料工艺流程图

4.实验结果与讨论

4.1 Pr 的量对颜料Ce0.95-XPr0.05MgXO2-δ 颜色的影响

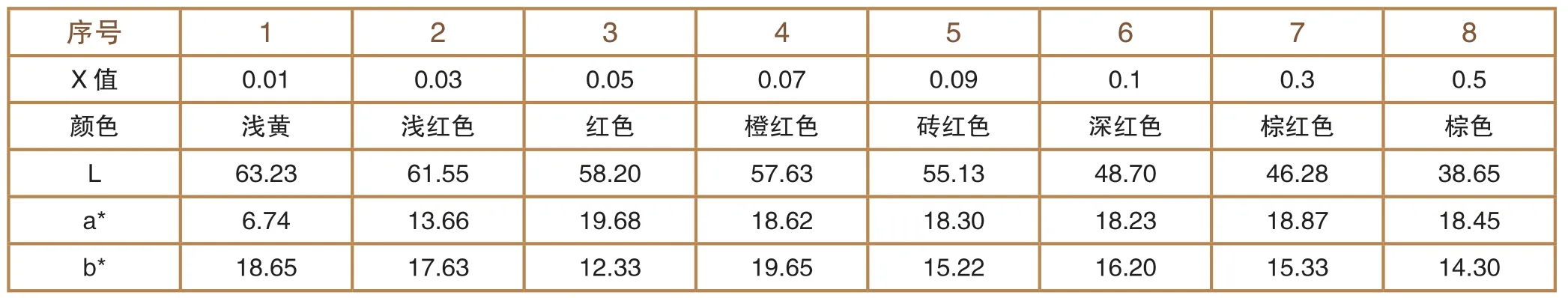

将CeO2和Pr6O11按一定比例称取,混料均匀后经过高温烧制,Pr 元素作为发色基团成功进入Ce的晶格中,镨价壳层的4f1电子在 O2-价带和 Ce4+导带之间引入了一个额外的电子能级,通过检测XRD证实形成了一种Ce、Pr 固溶体的萤石结构,化学通式为Ce0.95-XPr0.05MgXO2-δ。根据元素分析(ICP)数据显示X 的取值范围增大,颜料颜色逐渐加深。X的取值范围为0.01、0.03、0.05、0.07、0.09、0.1、0.3、0.5 时,颜色会向浅黄→浅红色→红色→橙红色→砖红色→深红色→棕红色→棕色过渡。颜料粉体粒度D50 或mean 值为35~ 40 μm。当掺杂Pr 的摩尔比为0.05 时,颜料具备色度值(L=58.20 a*=19.68 b*=12.33)最高、宏观颜色最佳的特点。实验论证数据见表1。

表1 Pr 的掺杂量对颜料颜色的影响(1600 ℃高温烧制保温6 小时)

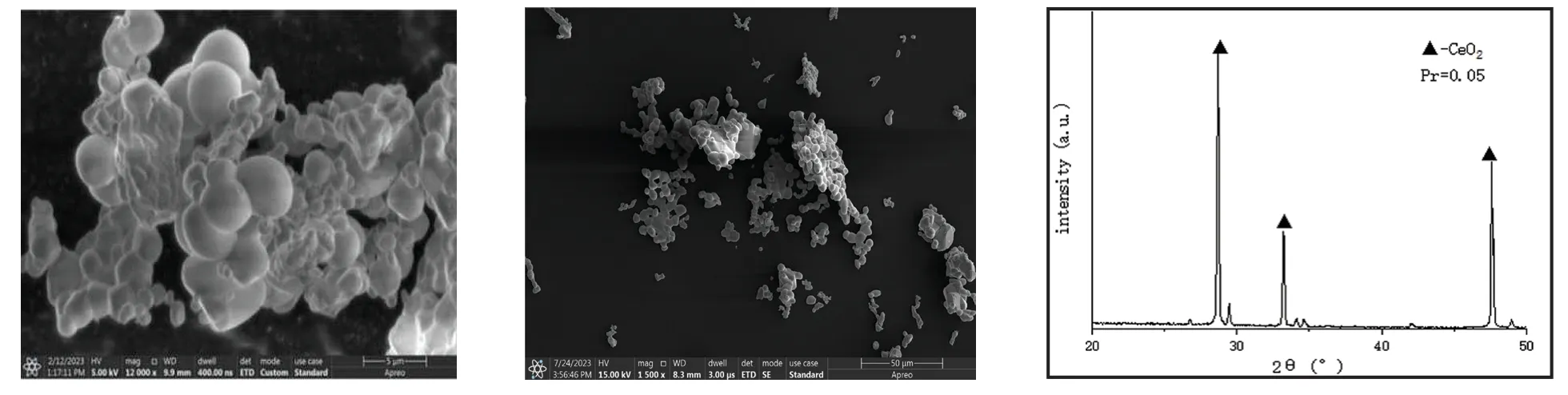

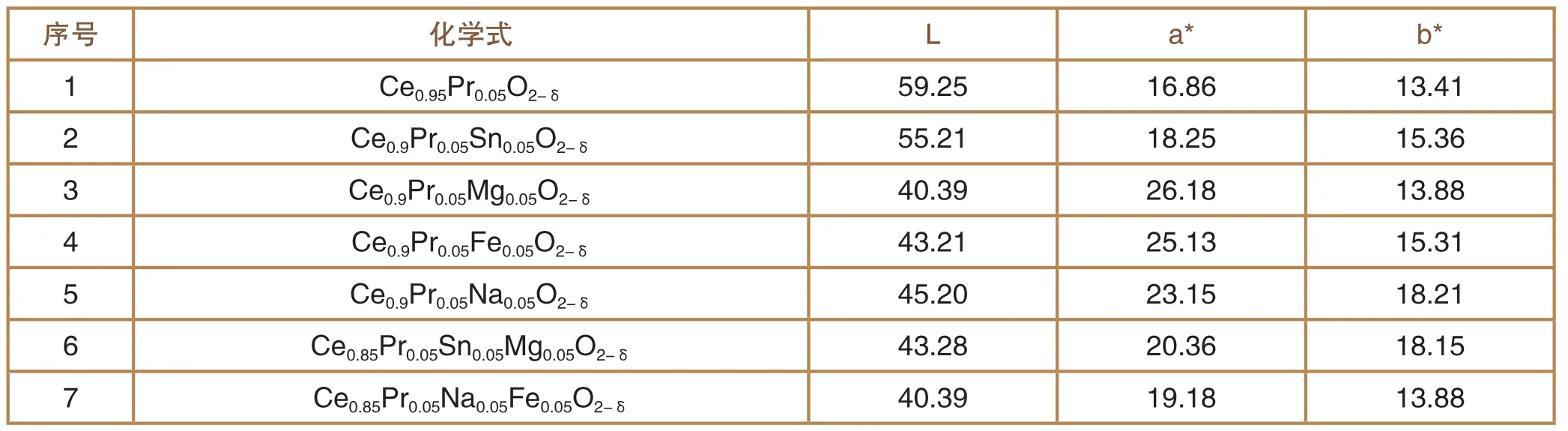

图3 为Ce0.95-XPr0.05MgXO2-δSEM 形 貌及XRD 图谱,SEM 扫描可以看出物质呈形貌圆润球形,排列方式整齐、均一说明反应比较彻底,且在XRD 分析中物质为单一相(CeO2)。

图3 Pr=0.05 时颜料的SEM 形貌图及XRD 图

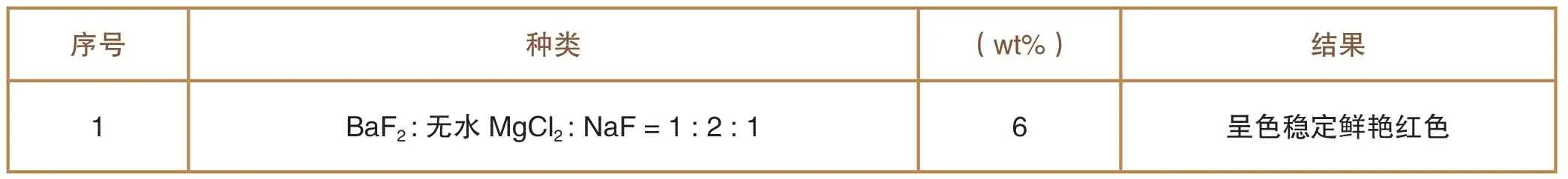

4.2 矿化剂对颜料合成温度的影响

矿化剂可以促进和调控颜料的合成反应,也可以通过和反应物作用使晶格活化,从而加快了物质反应速率,加速固相反应进行。在着色剂高温煅烧过程中,掺杂一定比例的矿化剂,可以促使原材料反应速度加快,降低反应温度和保温时间,减少能量的消耗从而降低颜料成本(见表2)。

表2 掺加矿化剂对颜料合成温度的影响(高温1000 ℃~ 1600 ℃)

根据上述的1 号实验论证,在矿化剂BaF2、无水MgCl2和NaF 三者复合添加时,合成温度降低在1400 ℃~ 1500 ℃之间的范围内,经高温煅烧后颜料呈色稳定显色鲜艳、反应均匀、反应更加充分,且最佳合成温度选择为1450 ℃保温5 小时,色度值达到最佳且烧结温度降温150 ℃、保温时间降低1 小时,经过检测颜料颜色色度值(L a* b*)前后基本不会发生变化;1400 ℃以下合成的色料,发色不稳定;1500 ℃以上合成的色料硬度较大、发黑或者有烧结等现象,会向红棕色方向发展。图4 为样品的SEM 与XRD 图谱。

图4 加入矿化剂后的产品的SEM 与XED 图谱

将矿化剂BaF2、无水MgCL 和NaF 三者复合添加时,加热温度选择1450 ℃保温5 小时,所获得的产品进行扫描SEM 和XRD 表征。可以看出烧结物质形貌外表圆润、排列整齐。使用矿化剂参加反应不会影响物质的结构及颜料的呈色,降低了反应温度(约150 ℃),缓解了能源的消耗,且对后期产业化降低成本。

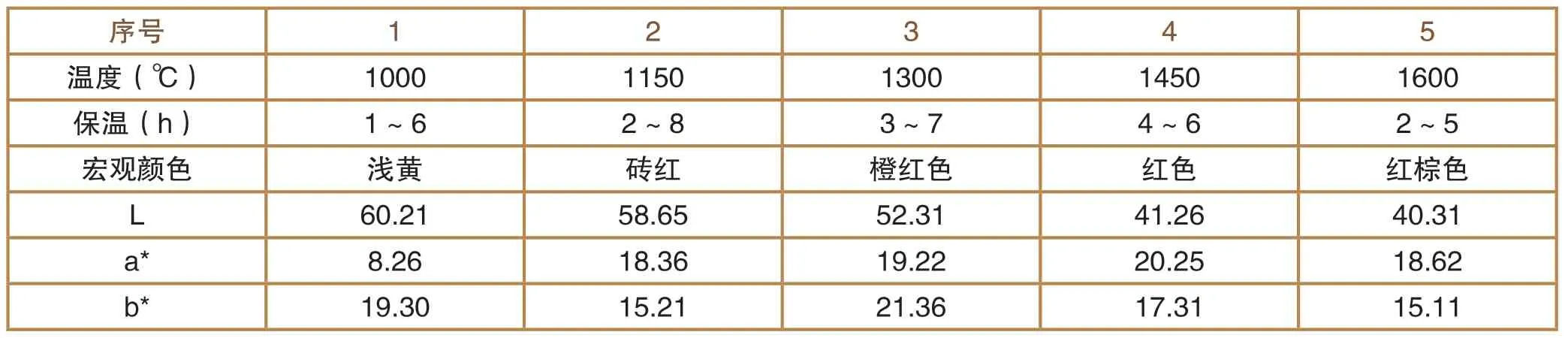

4.3 温度、保温时间、掺杂其他元素对颜料颜色的影响

表3 与表4 显示,经过多组实验研究发现将其他金属元素Mg 等以其氧化物形式添加后,掺杂多种元素同时参加反应,可以提高色度值a*、降低b*值,最终合成红色颜料的最佳温度为1150 ℃~ 1500 ℃;在1150 ℃以下反应不均匀,颜色不纯正;当大于1500 ℃时颜料颜色较为鲜艳,硬度大难以测试XRD和色度等参数。图5 为烧结的颜料样本;在1000 ℃~ 1600 ℃保温时间为1 小时~ 10 小时分别进行高温煅烧,保温时间小于2 小时烧制出的物质反应不充分有分层、发白的现象,会有没有反应完全的原料存在;保温3 小时~ 6 小时烧制出的物质反应充分、粒度较小、颜料色度值最高(图E);保温时间7 小时~ 10 小时烧制出的物质反应充分、均匀,但会有烧结团聚、初产物表面发黑等现象,难以检测XRD 等项目。

表3 温度、保温时间对颜料颜色的影响

表4 掺杂其他元素对颜料颜色的影响(1450 ℃保温5 小时)

图5 颜料样本

图5 A、B 分别为保温时间2 小时和7 小时烧制出颜料样本,C、D、E、F 为1000 ℃~ 1600 ℃烧制出的颜料样本,经过检测可以证明合成最佳温度在1400 ℃~ 1500 ℃;当大于1500 ℃颜料颜色会出现烧结、红棕色甚至发黑的现象。

图6 为1450 ℃保温5 小时烧结出稀土红色颜料的SEM 与XRD 图谱,样品三个峰比较尖锐,合成物质的相为单一的CeO2相,说明掺杂的Mg 等金属元素已成功进入晶格,形成固溶体。据推测,Mg 离子的掺杂影响了其晶格固有结构,使颜料的色度值发生了改变。通过SEM 图可以看出随着其他元素的种类的增加,烧制出的颜料未发现团聚等现象.粒度测试显示粒径变小(10 μm~ 18 μm),呈现为排列整齐的外表为圆形晶粒,为Ce、Pr、Mg的固溶体,证明反应完全彻底。

图6 1450 ℃保温5 小时的样品的SEM 与XRD 图

图7 为1600 ℃保温5 小时烧制出的稀土红色颜料SEM 图谱,但温度过高时,材料发生烧结现象,且产物表面较硬,在破碎颜料初产品后经XRD 检测,依然为CeO2物相。

图7 1600 ℃保温5 小时烧结出的颜料SEM、XRD

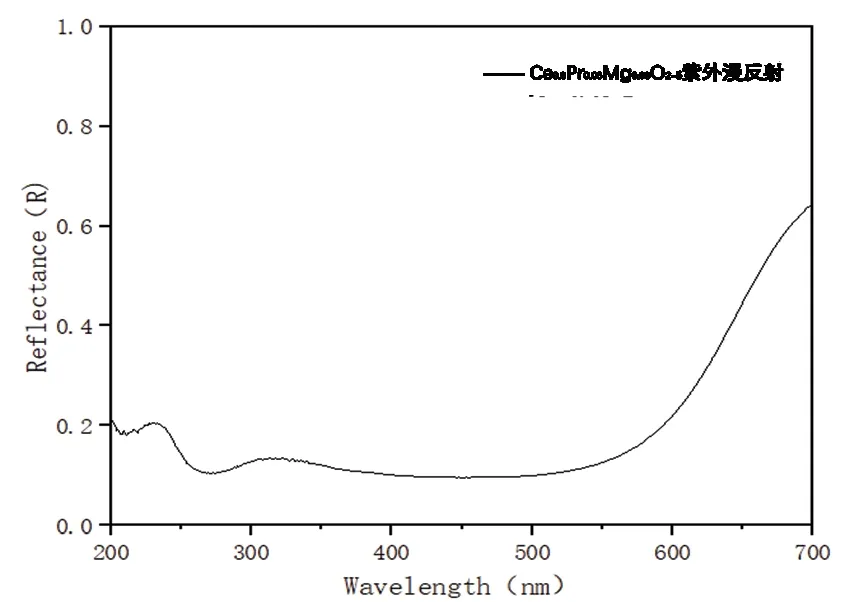

4.4 颜料Ce95-XPr0.05MgXO2-δ UV-vis 反射率

图8 为该颜料Ce95-xPr0.05MgXO2-δ样品的紫外-可见漫反射光谱曲线。陷落的电子会反射特定波长的光,复合吸收最终使该粉体呈红色。

图8 UV-vis 反射率图谱

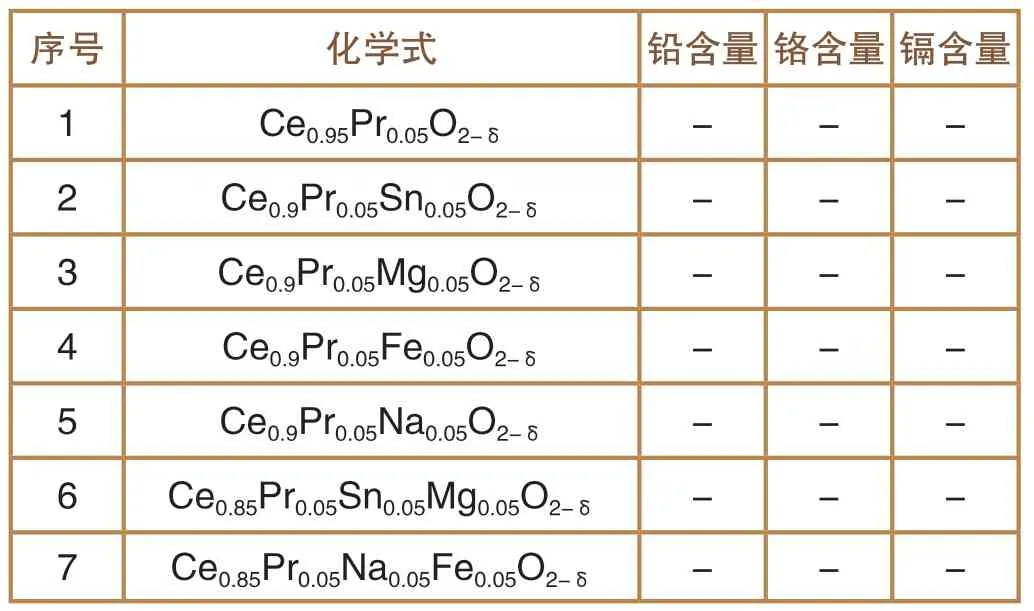

4.5 重金属溶出量测试

依据XB/T519-2021 执行标准,使用原子吸收光谱仪对以上颜料样品溶出液进行检测,未检出铅、铬及镉含量,见表5。可以说明本产品是可以替代传统含有重金属元素的无机颜料(镉、铬系无机颜料等)。

表5 重金属溶出量

5.结论

本实验主要研究一种无机氧化物多元复合稀土颜料Ce95-xPr0.05MgXO2-δ的固相烧结制备方法,是一类新型铈镨红衍生物。通过多组实验证实:Ce 元素掺杂金属Mg、Pr 元素,在1600 ℃保温时间6 小时,可以制得浅黄→浅红色→红色→橙红色→砖红色→深红色→棕红色→棕色等一系列稀土颜料(取决于掺杂元素种类和Pr 的取值,当Pr 取值为0.05 mol时效果最佳)。经过对初产品的SEM 与XRD 检测,发现形成了Ce-Pr-Mg 的固溶体(CeO2单一物相)。通过加入一定比例的复合矿化剂(NaF、无水MgCl2和BaF2),可以起到降低合成温度、保温时间的效果。在使用复合矿化剂高温煅烧1450 ℃保温5 小时烧制出的颜料样品色度值最高、反应完全彻底且呈色鲜艳,其化学通式为:Ce0.9Pr0.05Mg0.05O2-δ,其色度值为L=40.39 a*=26.18 b*=13.88,颜料宏观颜色为红色。铈镨红色着色剂经原子吸收光谱法未检出铅、铬、镉(根据XB/T519-2021 执行标准),可见此制备方法合成的产品环保、无毒,且在生产或使用过程中不会产生有毒的废气、废液、废渣等威胁人体、生态环境,是一种可以替代传统有毒或含重金属的无机颜料(铬镉系颜料等),为发展绿色环保着色剂提供了一种新的途径。