大型工业拖动汽轮机故障分析和处理

2023-02-14刘桂

刘 桂

(安徽晋煤中能化工股份有限公司,安徽阜阳 236400)

安徽晋煤中能化工股份有限公司联合车间2#氨压缩机为离心式压缩机,采用汽轮机驱动,配套汽轮机为青岛捷能汽轮机集团股份有限公司制造的N3.7-8.9型汽轮机。该汽轮机额定功率为3 642 kW,额定转速为10 300 r/min,最高转速为10 815 r/min,一阶临界转速为4 280 r/min,二阶临界转速为16 443 r/min,额定进汽压力为8.9 MPa,额定进汽温度为525 ℃,定排汽压力为0.01 MPa,额定工况进汽质量流量为14.1 t/h,额定工况汽耗率为3.872 kg/(kW·h)。

该压缩机机组2020年5月投入生产运行,生产负荷低,故驱动汽轮机实际工况中进汽质量流量为11.5 t/h、运行转速为9 700 r/min即可满足生产要求。由于工况良好,该压缩机投产以来一直运行较稳定,但驱动汽轮机近期发生了轴封漏汽、转速达不到负荷要求等故障。

1 原因分析

经揭缸检查,两轴端汽封均无明显缺陷,测量汽封环与轴的配合间隙在0.17~0.28 mm,符合技术要求。该汽轮机轴封采用梳齿密封环,密封环材质为ZAlSi12。前汽封一段漏汽接回到汽缸。前汽封二段漏汽与后汽封的一段相连,并与汽封调节阀相连,使溢出的蒸汽用作后汽封密封气,溢出量不够时可用辅助汽源直接调节,使其压力略高于大气压力,以免空气由后汽封漏入汽轮机,同时也可避免蒸汽由前汽封大量外漏。通过汽封管路调节阀使汽封管路内蒸汽的压力维持在 0.103~0.13 MPa(绝)。前汽封最外挡漏汽与后汽封的二段漏汽都接轴封冷却器,可以加热凝结水。配备有轴封冷却器用于回收轴封漏汽,防止轴封漏汽进入轴承座内,轴封冷却器内压力由机械泵维持在0.097~0.099 MPa(绝)。

在密封气源压力控制符合工艺标准、密封环无缺陷,且配合间隙不超限的情况下,轴端密封环仍泄漏。维修人员在清理汽缸上下缸体密封面时发现密封面有漏痕,而日常巡检并未见缸体密封面有外漏现象,运行中汽轮机直排疏水总管出口集液槽也未发现有泄漏蒸汽。倒查缸体密封面疏水管,发现疏水管在安装配管时未引入直排疏水总管,而是经轴封疏水管引入了疏水膨胀箱管路。正确的疏水管配管路线见图1。

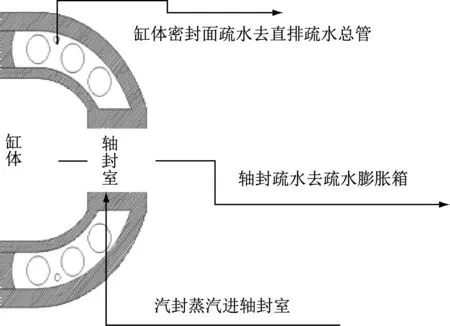

图1 缸体疏水、轴封疏水管路

缸体密封面疏水应经直排疏水总管至集液槽,轴封疏水进入疏水膨胀箱。

2 处理措施

轴封处漏汽并非汽缸内的高压蒸汽外漏,也不是汽封蒸汽泄漏,而是缸体密封面泄漏的蒸汽经疏水管倒流进入轴封室,压力高于汽封蒸汽,从轴封处外漏。运行初期未发生漏汽是因为前期汽缸密封面并未泄漏,后期密封面局部失效,泄漏的蒸汽经错配至轴封疏水管线倒流并外漏。找出漏汽原因后,一方面对汽缸上下缸体密封面进行研磨修复,另一方面将密封面疏水管改配回直排疏水总管。经上述处理后,轴封漏汽得到解决。

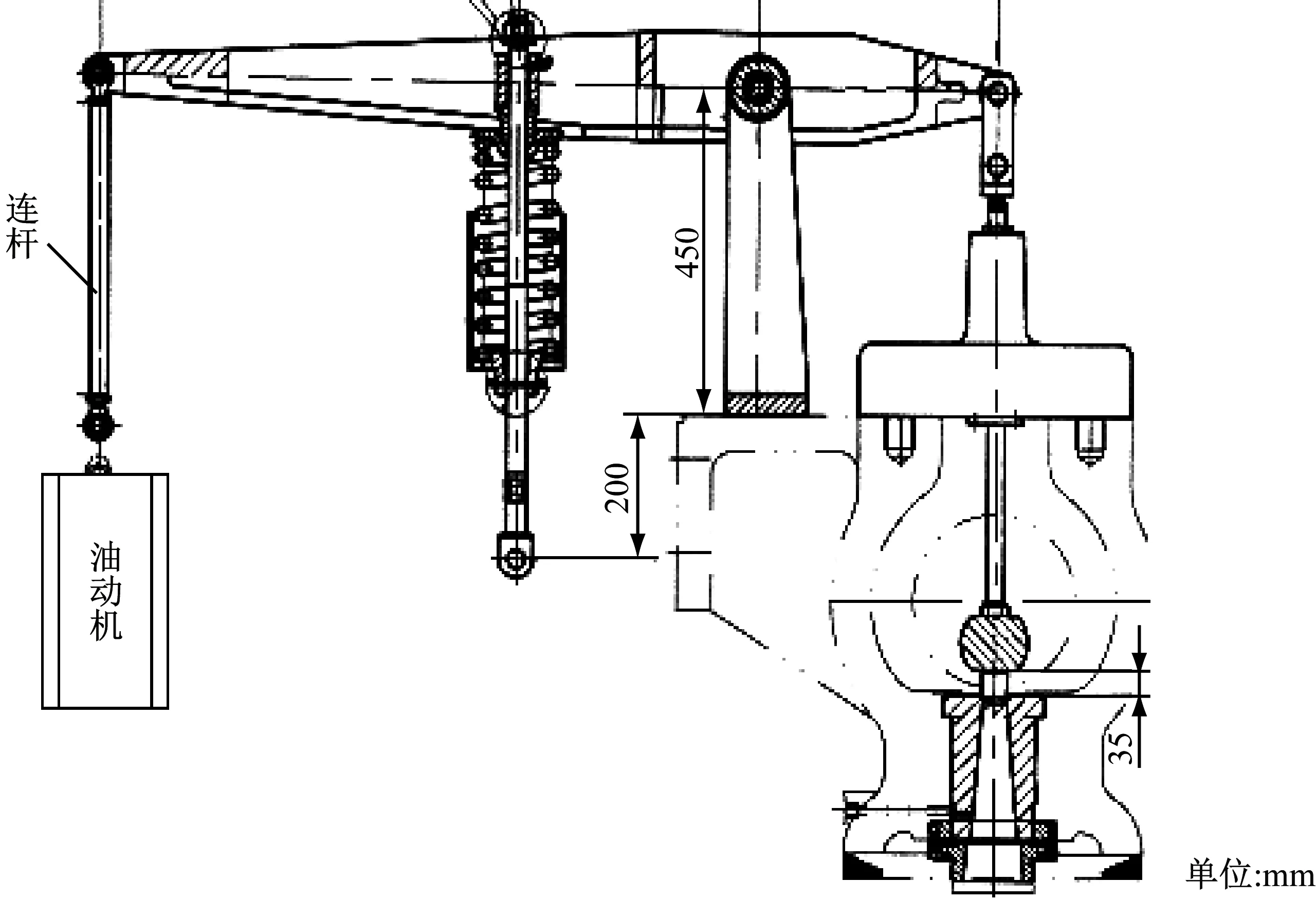

2020年9月底,该机组在正常运转过程中,进汽质量流量突然大幅度降低,由11.5 t/h降至4.6 t/h,转速由9 700 r/min降至7 000 r/min左右。流量下降后,检查控制调节汽阀的油动机,处于全开位置,因此排除了油动机开度不够导致进汽量减小的可能;检查油动机上方连杆备帽,不存在松动现象,排除了因连杆松动变长导致油动机开度不准确的可能。调节汽阀和油动机结构见图2。

图2 调节汽阀和油动机结构

为了保持生产的连续和稳定性,只能通过手动缩短油动机连杆行程的方法提高进汽量,待整个生产系统做好停车准备后再停机全面检查。通过油动机连杆行程的缩短,进汽质量流量最大只能增加到10.6 t/h,转速勉强保持在9 000 r/min左右,但波动量较大,可断定是油动机故障或调节汽阀内部发生了故障。

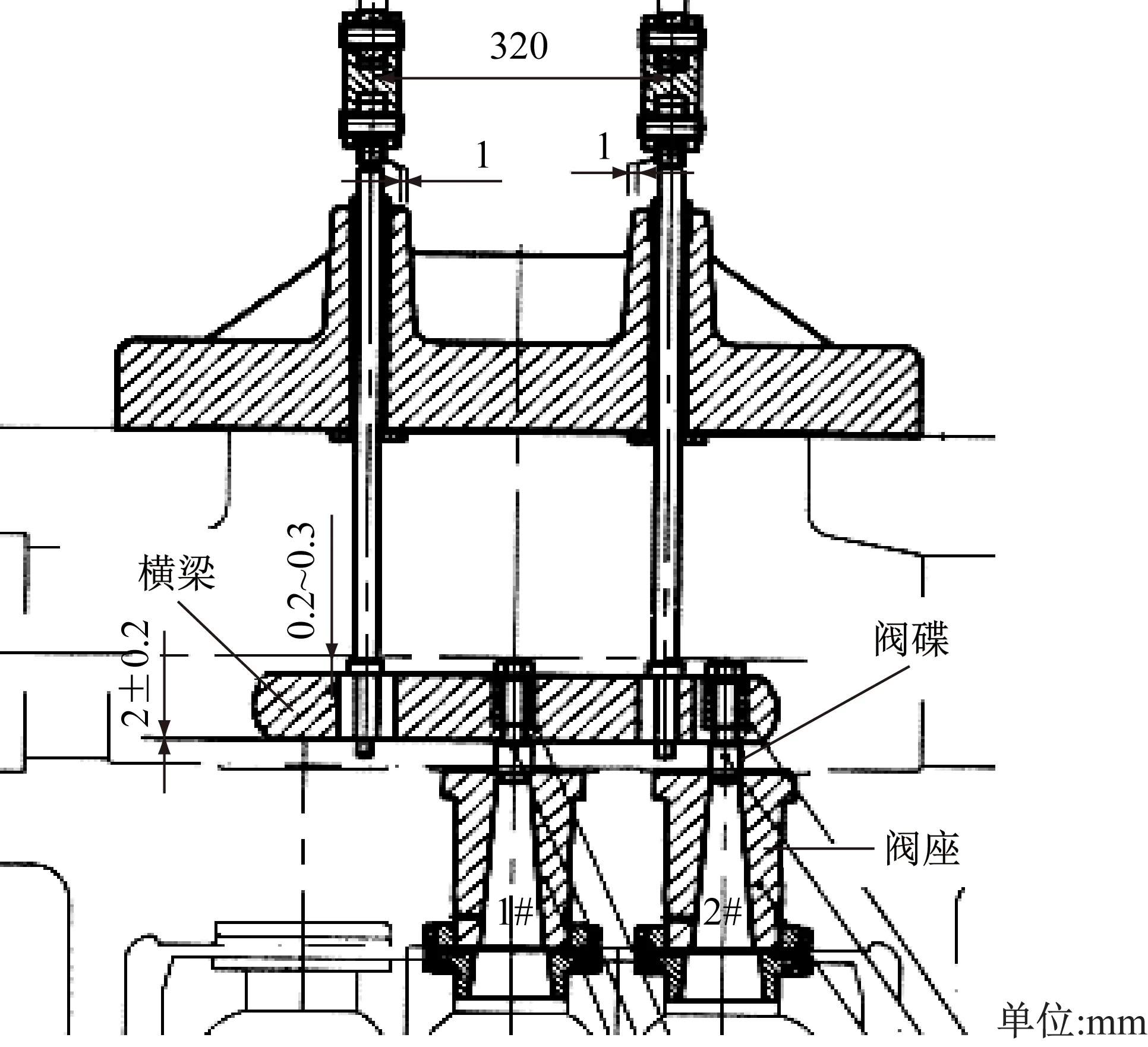

该汽轮机蒸汽调节机构为调节汽阀及连杆形式,即群阀提板式结构(见图3),型线阀碟,装于前汽缸上部,属喷嘴调节。负荷变动时,各阀碟按一定顺序开启。阀碟行程在出厂时已调整完毕。汽轮机进汽量的调节,是通过改变调节汽阀的开度实现的[1]。根据压缩机负荷的需要,调节油动机带动配汽机构,改变横梁的位置,装在横梁上的阀碟按配汽升程曲线顺序开启和关闭,从而改变汽轮机进汽量,以满足负荷的要求[2]。

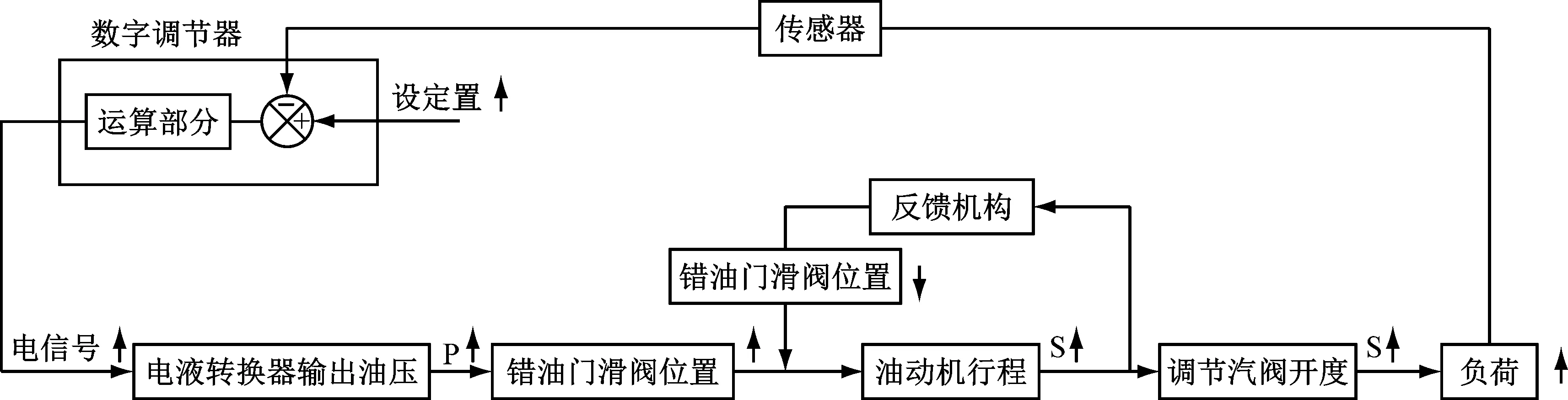

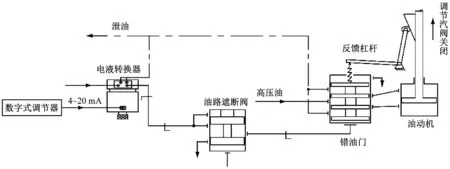

在稳定状态下,错油门滑阀处于中间位置,油动机则稳定在某一位置上。当需要升负荷时,数字调节器输出电信号相应增大,电液转换器输出压力信号升高,将使错油门滑阀上移,油动机活塞下移,调节汽阀开大,进汽量增加;随着油动机活塞逐渐下移,经过机械反馈,错油门滑阀也逐渐下移,直至错油门滑阀回到平衡位置,油动机活塞又处于稳定位置[3](见图4、图5)。油动机、调节汽阀将正好到达热力过程所要求位置,调节过程完成。减负荷时动作过程相反。如果实际负荷与设定负荷有偏差,负荷反馈信号传回给数字调节器,数字调节器根据偏差继续调整[4]。

图3 调节汽阀内部机构图

全系统停车后,关闭该机组主蒸汽隔离阀停机。检查油动机“零位”,对调节汽阀重新进行全行程拉阀试验,通过调节错油门,将油动机“零位”恢复至出厂设定值。全行程拉阀试验3次,油动机开度、油压、行程均与出厂值一致。因拆解调节汽阀需要较长的降温时间,所以先不检查调节汽阀内部。检查恢复油动机零位后,机组即做开车准备,开车冲转后提速至7 000 r/min左右后进汽量不能增加,无法达到负荷要求转速。至此可断定,调节汽阀内部发生故障。随即停机,拆检调节汽阀。机组停车后,待调节阀室温度自然降温至80 ℃以下开始拆解调节汽阀(见图6)。由图6可以看出:调节汽阀的1#阀碟断裂,已从上部横梁上脱开。

图4 调节系统原理图1

图5 调节系统原理图2

断裂阀碟的材质为20Cr11Mo1VTiB-5+7,该材料耐580 ℃高温。检查2#阀碟无松动、探伤无缺陷,测量2#阀碟与横梁之间的活动余量为8.45 mm,符合(8.48±0.1) mm的技术要求,故不对2#阀碟进行处理。1#阀碟备件装配时,与横梁的活动余量控制在(3.5±0.1) mm。将横梁装入调节汽阀阀室后,保持横梁水平,在阀碟和阀座相研磨后,调整阀碟平台高度,使所有阀碟在全关位置离横梁底面2 mm,取出横梁紧固螺母和1#阀碟后进行榫卯并点焊,以防后期阀碟松动,之后再完成回装。回装完毕后,再按要求对调节汽阀进行全行程拉阀试验,将油动机“零位”恢复至出厂设定值。

图6 断裂的1#阀碟实物图

3 处理效果

检修完毕后,各辅机系统投入运行,水系统、油系统、真空系统具备开车条件,开始暖管、暖机。使管内压力维持在0.2~0.3 MPa,进汽温度应比进汽压力下的饱和温度高30 K以上,升温速度为5~10 K/min,升压速度为0.10~0.15 MPa/min。暖机合格后按规程逐步打开调节阀冲转开车,转速稳定提升至9 700 r/min,波动可控制在±30 r/min范围内,进汽质量流量可控制在11.6 t/h以上。

4 结语

该机组经检修后,运转平稳,能满足生产负荷要求并进行调整,调节汽阀行程无卡涩,已累计运行5 000 h以上。大型工业驱动汽轮机的检修维护要建立在熟悉其结构和原理的基础上,检维修过程一定要严格执行技术标准,做到科学文明检修,才能保证检修质量。