制动时方向盘抖动问题的研究

2023-02-14齐瑞环方春苗宋志林谢奎

齐瑞环,方春苗,宋志林,谢奎

奇瑞汽车股份有限公司,安徽芜湖 241006

0 引言

汽车已成为当前人类社会生活中不可缺少的交通和运输工具,汽车业也是我国经济发展的支柱产业。汽车被广泛应用的同时,汽车行业也面临了更多的问题和挑战,车辆高速抖动是当前汽车开发过程中常见的问题。制动抖动不仅影响驾驶舒适性,同时也加速了其他部件的老化,从而减少汽车寿命,影响行车安全。

当前常用的制动系统分为盘式制动和鼓式制动,盘式制动是各大主机厂广泛采用的制动系统,主要因为盘式制动盘能在频繁制动时保持良好的制动效果,且其具有散热冷却快、安全、维修方便、径向尺寸小等优点。

本文研究的车型采用盘式制动盘,在其开发阶段、整车路试验证过程中,车辆行驶1×104km之后,其中一辆车在车速80 km/h以上,另一辆车在车速50 km/h以上时,轻踩制动减速,车身出现抖动现象,方向盘抖动尤其明显。当车速降至50 km/h以下时,抖动消失。

1 抖动产生原因分析

据研究表明[1]制动抖动是由制动引发的一种强迫振动,其根源在于制动力矩波动(brake torque variation,BTV)和制动压力波动(brake pressure variation,BPV)[2]。

制动力矩产生于制动器,当制动力矩波动时,地面制动力随制动力矩同规律波动,制动力引起前悬架前后振动,带动转向器振动,通过横拉杆、转向管柱传递至方向盘从而产生抖动。当力矩波动频率与悬架系统和转向系统固有频率重合时,会使振幅放大,频率相差加大时,振动会被吸收或衰减。

根据车辆动力学计算模型,车辆制动时产生的制动力矩计算公式为:

T=Ff·r=2μ·FN·r=2μ·p·A·r=c·μ·p·r

(1)

式中:T为制动力矩,Nm;

Ff为制动器产生的制动力,N;

r为有效制动半径,mm;

μ为摩擦因数;

FN为摩擦片所受正压力,N;

p为管路压力,MPa;

A为制动钳活塞面积,mm2;

c为制动钳总作用面积,c=2A,对于特定的制动器为定值。

对公式(1)微分得出制动力矩波动公式为:

dT=c·μ·p·dr+c·μ·r·dp+c·r·p·dμ

(2)

由公式(2)可以看出,有效制动半径、管路压力、摩擦因数的任一波动均会引起制动力矩的波动。在这3个影响因素中,影响最大的是管路压力的波动,相关研究表明,管路压力波动的主要因素是制动盘厚度差(disc thickness variation,DTV)[3-4]和端面跳动(side face run-out,SRO)[5]。

按照制动抖动表现划分,制动抖动可分为冷抖动、热(高速)抖动和抖动噪声。冷抖动是由于制动盘因加工、安装磨损、腐蚀等原因造成了制动盘几何面不规则,从而影响制动压力及制动力矩波动,引起制动抖动,冷抖动的车速范围为45~160 km/h[6]。热抖动是制动盘局部热弹性不稳定性,形成局部热变形、膨胀以及金属材料相变,从而影响制动压力及制动力矩波动引起,一般发生在高速行驶160 km/h以上[7]。

2 抖动传递路径

早在2006年高晓杰等[8]对制动时方向盘抖动的传递路径进行过相关研究,研究表明振动信号传递的途径为制动器→悬架→转向横拉杆→转向盘,相关的道路试验也验证过此传递路径[9]。

3 问题解决方案

基于以上制动时抖动机制的研究与抖动传递路径的确定,本文所研究的制动时方向盘抖动问题明显属于制动冷抖动现象,与制动盘加工的几何面形状或安装过程有关,制动盘厚度差、端面跳动、制动盘硬度是引起制动抖动的根本原因,以下将运用问题管理8D分析法对此3个方面进行分析验证。

3.1 故障现状调查

试制交检确认:整车抖动的问题达到33%,其中制动时方向盘抖动占总问题的90%,意味着制动时方向盘抖动故障率约为30%。

3.2 制动盘安装过程调查

经调查,制动盘安装工位是多车型共线生产,员工技能娴熟,重点岗位员工无变动,员工技能鉴定满足岗位要求,安装因素影响的端面跳动量和安装磨损被排除。

3.3 制动盘端面跳动分析

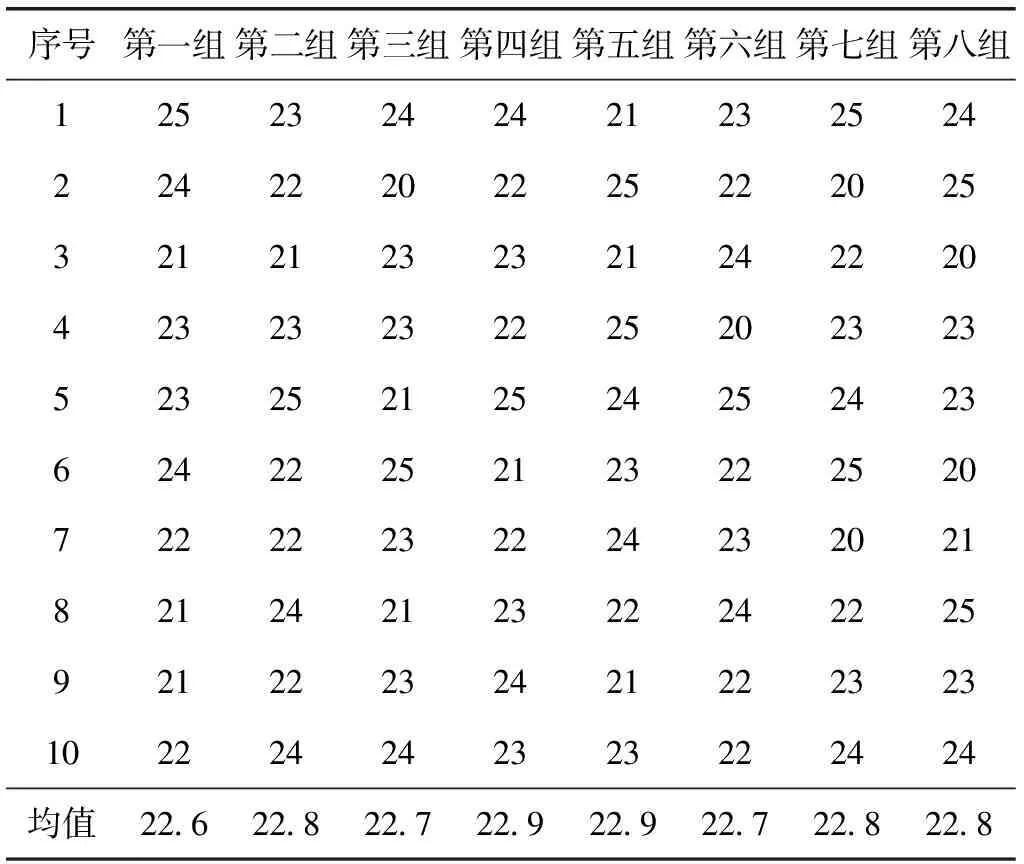

对故障车制动盘SRO进行测量,设计目标要求制动盘端面跳动最大值小于25 μm,检测位置为制动盘外径10 mm处。

制动盘上下制动面SRO测量结果见表1,测试结果符合正态分布,均值为22.8 μm,满足目标要求。制动盘端面跳动数据分布直方图如图1所示。依据动盘SRO数据及拟合参数,可以判定制动盘端面跳动满足设计要求,不是影响抖动的根本原因。

表1 制动盘上下制动面SRO测量结果 单位:μm

图1 制动盘端面跳动数据分布直方图

3.4 制动盘厚度差分析

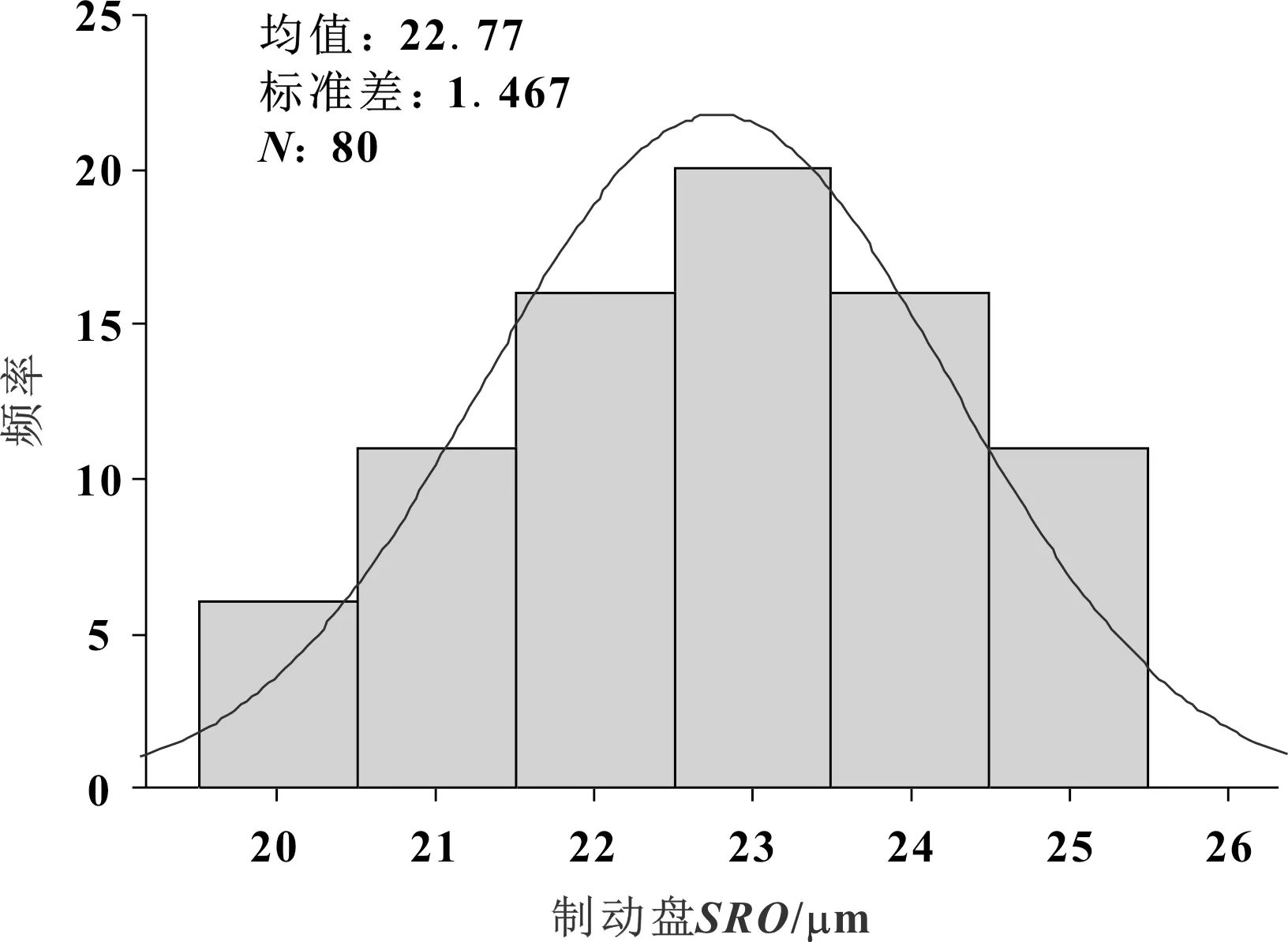

DTV设计目标:周向厚度差不超过0.007 mm,径向厚度差不超过0.05 mm。

利用千分表测量制动盘厚度差,结果见表2,制动盘厚度差数据分布直方图如图2所示。结果显示,数据分布为偏向型,DTV均值为0.091 mm,大于目标值0.050 mm,样件加工精度不足。

表2 制动盘厚度差测量结果 单位:mm

图2 制动盘厚度差数据分布直方图

为了进一步验证DTV为本车型抖动的主要原因,通知厂家提升加工精度,将DTV控制在50 μm以内,并装车验证30台份,经动态交检多次制动检验后,制动时方向盘抖动车辆为4台,故障率由30%降低至13%,证实DTV是影响方向盘抖动的重要因素。

3.5 制动盘硬度分析

鉴于在多次制动后,方向盘抖动的故障率仍有13%,对主机厂而言,仍是无法接受的状态。考虑到制动盘硬度低也会在多次制动后导致DTV变大,需对样件的制动盘硬度进行检测。

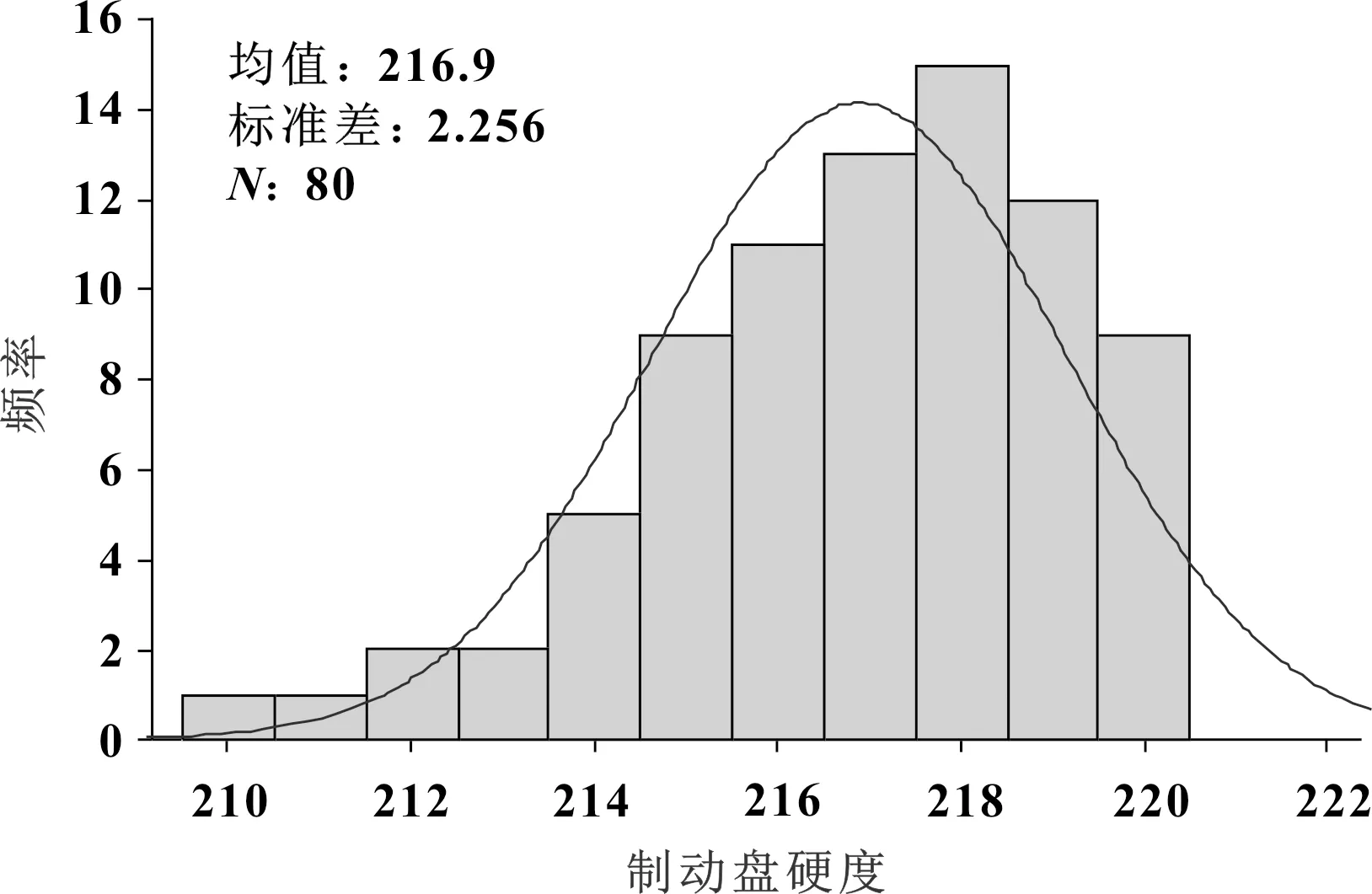

制动盘硬度设计目标为布氏硬度220~230HB,利用硬度计对样件的硬度进行测量,测量结果见表3。由表的测量数据可以看到,平均硬度仅为217HB,低于标准要求。对测量数据分布状态做进一步分析,并绘制数据分布直方图,如图3所示。数据分布为偏向型,与目标值有偏移。

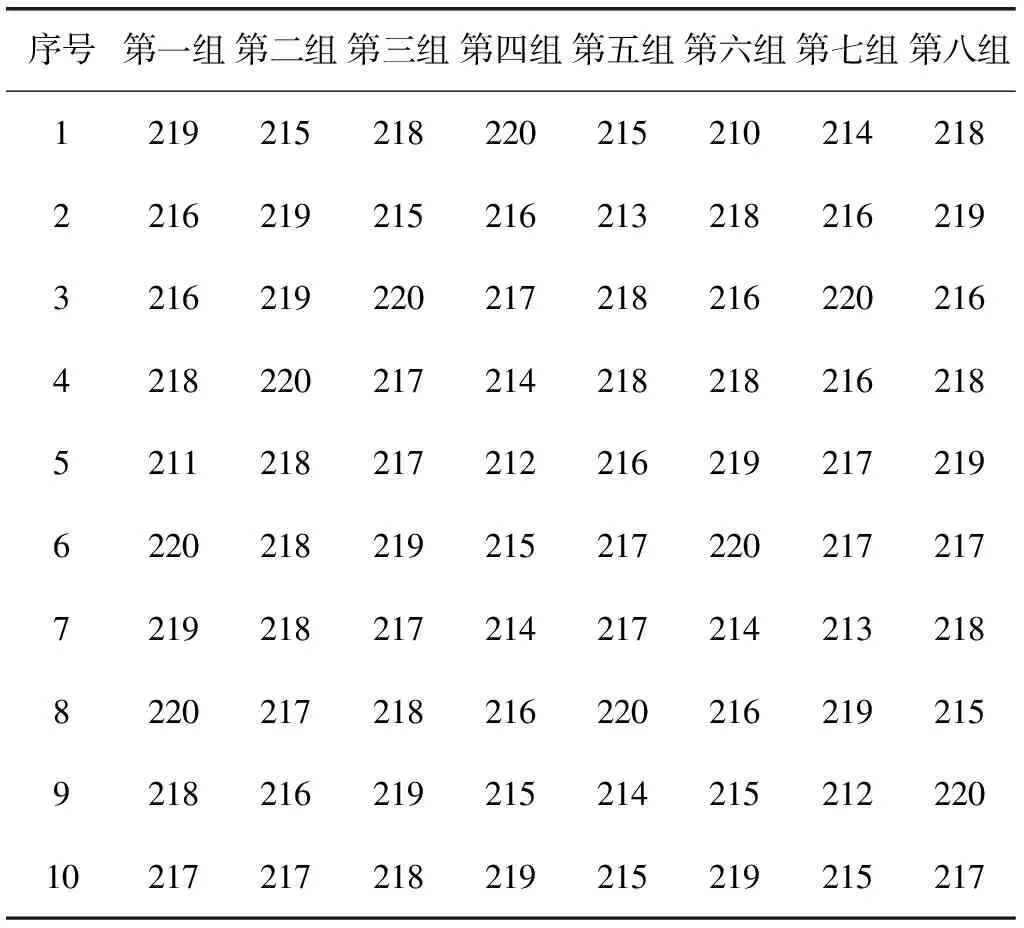

表3 制动盘硬度(HB)测量结果

图3 制动盘硬度(HB)数据分布直方图

为了进一步验证硬度对本车型抖动影响的大小,需要提升制动盘硬度,使其满足设计目标要求的硬度(225±5)HB,同步保持DTV小于50 μm,并对验证DTV的30台车辆进行返工,经动态交检多次制动检验后,未出现制动时方向盘抖动车辆。

短期验证结果表现良好,为进一步验证更改后制动盘的耐久可靠性,将原样件路试车辆的制动盘更换新样件,并搭载最后1×104km的试验验证,同时抽取新状态制动盘搭载第二轮的可靠性耐久试验,在车辆完成1×105km试验验证后未出现易感知的制动时方向盘抖动问题。

4 结束语

本文针对方向盘抖动问题进行了研究改进,将研究结果运用在公司车辆出现的实际问题中,使得公司质量问题得到有效解决,从而提升了产品竞争力,同时进一步验证了前人研究的制动时方向盘抖动的产生机制及传递路径,为同行业规避抖动问题提出建设性参考方案。