探讨某悬索桥主缆防腐系统施工技术

2023-02-14欧强

欧 强

(贵州路桥集团有限公司,贵州 贵阳 550001)

0 引言

悬索桥具有自重轻、跨越能力强、线型美观等优点,在大跨度桥梁施工中得到广泛应用。但由于其主缆钢丝易腐蚀,导致主缆强度显著降低,缩短桥梁运营寿命,严重限制其应用和发展[1-2]。为此,该文依托某公路桥梁工程实践,对悬索桥主缆防腐系统施工技术展开综合探究,以期能有效延长主缆使用寿命。

1 工程概况

某公路桥梁工程,采用双向六车道标准设计,标准跨径组合为4×50 m+739 m+9×50 m,悬索桥段长739 m,包括主缆2 条,垂跨比为1 ∶9,主缆主要由高强度钢丝组成,单条主缆包含75 根平行索股,每条索股包含钢丝127 根,直径为5.10 mm,总强度超过1 770 MPa,通过预制平行钢丝索股法施工。

2 传统主缆防腐存在的问题

传统主缆防腐是对其表面实施密封处理,完全隔离水分,以起到防腐的作用[3]。但就防腐效果来看。此方法防腐效果很不理想,仅能降低主缆腐蚀速率,无法从根本上解决主缆锈蚀问题。通过调查研究发现,传统主缆防腐存在的问题如下:

(1)主缆各索股钢丝间存在较大空隙。

(2)主缆架设周期长,遭受降雨,雨水及水蒸气势必会渗入主缆内部,加剧主缆钢丝锈蚀。

(3)若主缆内部空气湿度较大,排除不彻底,也会造成主缆索股钢丝锈蚀。

3 主缆除湿系统方案

3.1 主缆除湿系统的工作原理

主缆最佳的运营条件为密闭、干燥且拥有完善的无缝防护系统,但实际工作中达不到这种条件。因此,利用主缆除湿系统主要是为了降低其内部湿度,以干燥气体替换潮湿空气,以起到防止主缆钢丝锈蚀的目的[4]。

3.2 主缆除湿系统布置方案

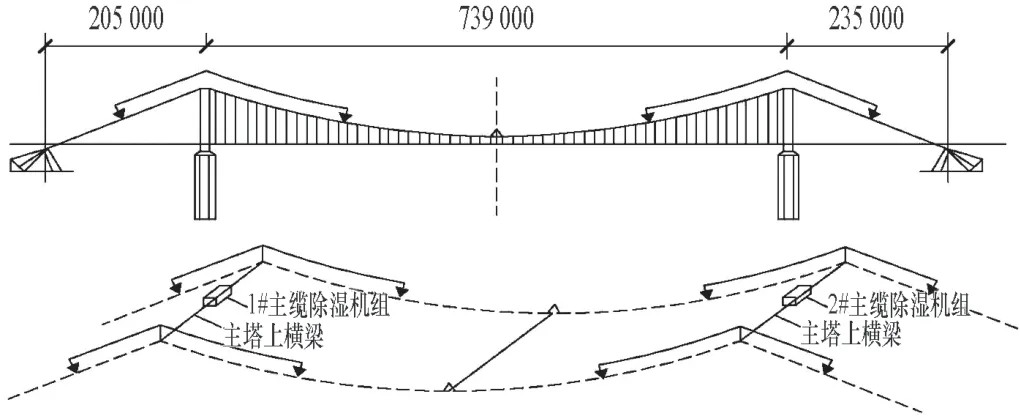

结合该公路桥梁工程实际情况,共设置2 套主缆除湿系统,其具体布设情况如图1 所示。

图1 主缆除湿系统布置图

(1)将主缆中跨及边跨的除湿设备安装在索塔横梁部位,利用输气管将干燥气体输送到主缆进气孔,经单向流动由排气孔流出。气体通过输气管传输至主缆进气夹,进入除湿系统内部由排气夹、鞍室、锚室流出。除湿系统内部湿度不超过45%。

(2)北侧主缆除湿系统包括:LBCST-1100P 型除湿机1 台、罗茨风机1 台、主控PLC 电控柜1 台、进气夹4 套、排气夹2 套,过滤器1 套、通信箱6 套、安全阀4 套、单向阀及温湿度传感器2 套、流量传感器、压力传感器等。

(3)南侧主缆除湿系统包括:LBCST-1100P 型除湿机1 台、罗茨风机1 台、主控PLC 电控柜1 台、进气夹4 套、过滤器1 套、通信箱4 套、安全阀4 套、温湿度传感器4套、流量传感器、压力传感器等。

3.3 主缆除湿系统监控方案

主缆除湿系统监控系统由主、从采集站及监控中心三部分组成,具体布置情况如图2 所示。

图2 主缆除湿系统监控设备布置图

(1)主采集站。主采集站主要作用是利用网络采集下属各从采集站的信息,并利用局域网将采集到的信息传输至监控中心。

(2)从采集站—设备从站。该系统对除湿设备运行状态实施监测的主要内容包括除湿机运行状态、湿度、温度、流速及压力等。

(3)从采集站—末端从站。通过该系统完成对气夹末端部位的湿度、温度及压力等指标的采集[5]。

(4)远程监控系统。除湿机工作情况及异常信息由通信端口直接传输至远程监控系统。正常条件下,除湿机始终保持自动除湿状态,但遇到异常情况时,工作人员可直接通过集控系统实现除湿机的远程控制;此外,此系统还具有远程监控及本地控制功能。利用远程监控能够在监控室完成对各设备运行状态的监测,降低了管理难度,并减轻了管理部门工作强度。

4 主缆除湿系统施工

4.1 施工工艺流程

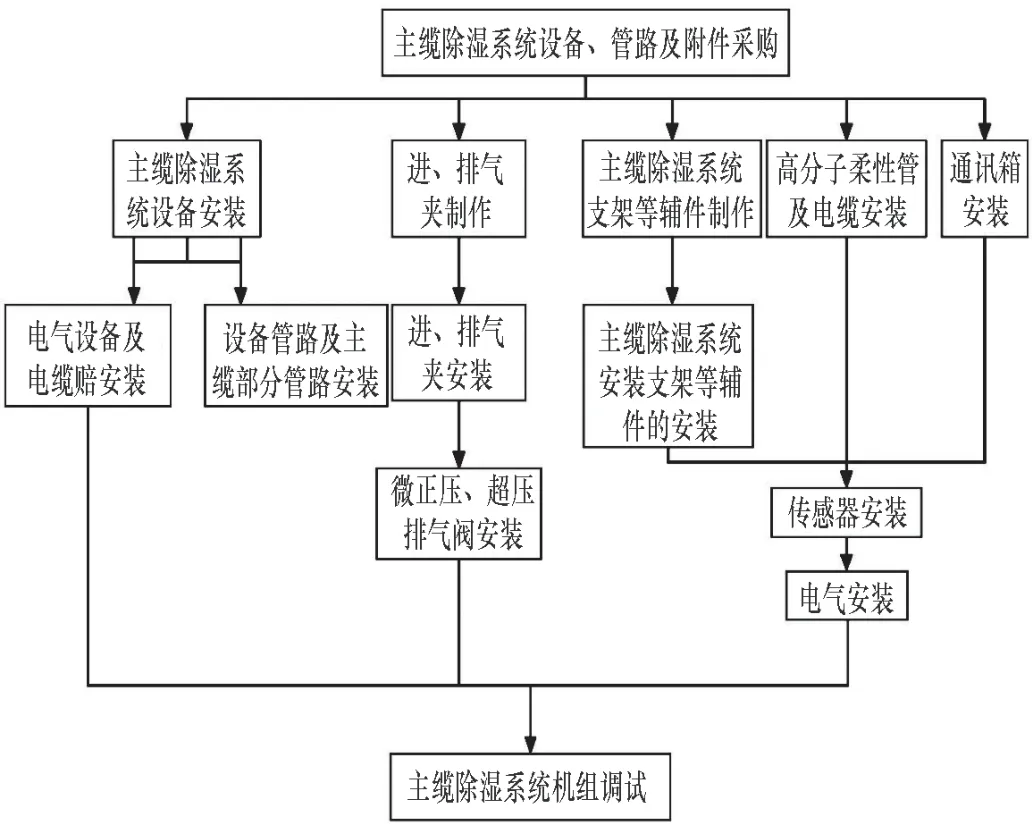

该桥梁工程主缆除湿系统安装主要包括设备、风管、电气仪表三部分。根据实际施工工序进行划分,先安装设备,风管及电气仪表结合实际情况可同步施工。风管、弯头等构配件在工厂加工成型后,在施工现场进行组拼,并实现与设备的配套连接[6]。待系统整体组装完毕后,先单机试运行,而后再联机试运行,待系统联机运行正常后,方能进行设备验收,其施工工艺流程如图3 所示。

图3 主缆除湿系统施工工艺流程

4.2 设备安装

4.2.1 除湿机组安装

(1)基础质量验收。设备安装前应先对设备及基础质量实施验收。主要是由于除湿机等设备均为整体式构造,下部直接安装在设备基础之上,基础质量状况直接决定设备安装的质量。因此,对基础要求较高,其表面应坚硬、平整、无蜂窝麻面现象。

(2)设备开箱验收。因除湿机等设备是由工厂直接加工好整体运至施工现场,安装水平度是在其表面完成的,因此必须对其外观质量进行全面检查,防止存在变形、破损等现象,否则应返厂处理。此外,还应对设备规格、型号、数量、构配件等进行全面检查。

(3)放线。设备基础放线应以原有建筑为基准进行定位放线。它是决定设备安装位置准确与否的重要环节,必须根据图纸及周边既有建筑结构实施校核。

(4)设备定位、调整。放线完成并校核合格后,根据设计标准完成除湿机基础支架加工。由于风机底部自带支架,因此无须制作。将设备基础安装牢固后,开始设备定位。设备就位前,先在设备底部加垫一圈δ=10 mm 的橡胶垫圈起缓冲作用。设备定位准确后,调节底部垫圈,保证贴合紧密,严禁存在凹凸不齐现象,最后进行找平,并固定牢固[7]。

4.2.2 主输气管安装

主输气管应为耐久性好、抗老化能力强的高分子柔性管道。其具体施工流程包括三部分。即:盘卷管放卷、提升、固定。

(1)盘卷管放卷。先将用于固定主输气管的法兰牢固固定在桥面上,确保位置准确,牢固性满足要求,待安装完成并检测合格后,再进行输气管敷设。具体敷设时,应借助施工猫道完成布管、安装工作。因输气管道长度较长,为避免施工中出现损坏,应通过柔性敷设方式完成施工。

(2)提升。盘卷管放卷完成后,开始输气管道提升工作。具体提升时,严格按照设计高程进行输气管提升,并在主缆与输气管接触部位安装与输气管道材质相同的临时垫管,防止输气管道拉扯过程中产生破坏。将输气管道自由端从主缆与桥面交界处缓慢牵入,并严格控制管道位置,确保始终处于扶手绳中间部位[8]。

(3)固定。将敷设到位的输气柔性管道一端固定,然后由另一端开始逐步扭转输气管,使其由扶手绳里侧转至外侧。扭转过程中应分段进行,并严格控制分段长度,确保每次扭转长度不超过20 m,以有效防止输气管道跌落。扭转到位的输气管应及时采用卡扣实施固定。

4.3 质量保证措施

结合工程实际情况,构建科学有效的质量组织架构,明确分工、权责分明,形成切合工程实际的质量保证体系。主要内容如下:

(1)质量保证。按照标准流程选择工程队伍,并对其施工水平进行考核,最大限度保证其专业性。实际施工时,加强过程控制,对各施工人员的施工行为及关键工序进行全方位监控,全面保证施工规范性,并根据过程监控情况科学实施奖惩措施,以提高施工人员质量意识,规范施工行为[9]。同时,应落实标准化、规范化施工,借助智能化监控手段对施工中的关键部位、工序进行重点把控。

(2)思想保障。加强施工人员专业技能培训,增强质量意识及责任意识。并参考同类项目管理经验,科学处置施工中出现的问题。

(3)技术保证。①强化图纸会审工作,减少设计变更,并对设计图纸及施工方案进行逐级交底,确保施工人员全面了解设计意图,掌握技术标准,规范施工行为,保证工程质量;②加强日常质量监管,发现问题及时处置;③结合现场实际施工情况编制工程资料,保证资料的真实性、有效性满足工程验收相关规定;④结合工程规模及实际特征,合理编制施工方案,并严格落实,针对重点施工环节应保留影像资料;⑤加强原材料质量控制,所有材料进场应对其质量证明文件及规格、型号、数量进行检查,使用前应进行取样送检,检验合格后方可使用。

5 检漏验收方法

5.1 发泡剂检测

主缆除湿系统所有设备及管道施工完成,并将各连接部位缝隙再次收拢后,开始气密性试验。在主缆防腐位置、接缝位置均匀涂抹发泡剂,看是否有气泡产生,如出现气泡应及时处理。

5.2 标袋检测

在实验室内通过涡街流量计对塑料袋容积实施标定,其容积通过肉眼或内外压力差确定。将经过标定处理的塑料袋套在输气管排气孔处,记录塑料袋由最小容积至最大容积所用的时间,由容积增量及所用时间,可得到流量值[10]。并通过对比,可确定有无泄漏发生。

6 结论

综上所述,该文结合某桥梁工程案例,对悬索桥主缆除湿施工技术进行综合分析。通过试验检测发现,该桥梁工程主缆内部相对湿度低于35%,符合规范要求。事实证明,主缆除湿防腐方案可有效降低主缆内部湿度,防止索股钢丝锈蚀,延长主缆使用年限。