坚硬顶板工作面初采深浅孔耦合三维定向水力致裂技术研究

2023-02-13张京民刘洪晨

张京民,孟 波,刘洪晨

(1.库车市科兴煤炭实业有限责任公司,新疆 库车 842099;2.中国矿业大学 力学与土木工程学院,江苏 徐州 221116)

厚层坚硬顶板结构强度高,通常在正常工作面回采过程中,特别是工作面初采阶段难以自行垮落[1]。若不及时进行人为干预,顶板悬板面积过大突然垮落,容易形成冲击地压,直接造成人员伤亡及采煤机具损毁事故,甚至形成采空区飓风,诱发煤尘、瓦斯爆炸等次生灾害[2,3]。目前通常采用炸药爆破、CO2相变致裂以及水力致裂等手段对厚层坚硬顶板进行切割弱化,降低其结构完整性,从而解决大面积悬顶问题[4-7]。传统坚硬顶板工作面水力致裂切顶技术的原理是通过工作面顶板钻孔注入高压水,使孔壁岩石破坏产生裂缝并扩展,达到分层弱化或切断厚层坚硬顶板,从而改变煤层及顶板冒放性的目的[8-11]。由于水力致裂是连续对煤岩体做功过程,相比于炸药爆破和CO2相变致裂等单个钻孔非定向破岩方法,具有裂缝长度更长、控制范围更大的优点[12,13]。而由于受地应力场、煤岩层结构、节理裂隙发育程度、压裂时间及泵排量等因素的影响,传统的水力致裂切顶技术产生的裂缝空间形态、产状、孔与孔之间的联通性等无法有效控制,而且常规定向钻孔产生的裂缝垂直于钻孔轴向,导致坚硬顶板水力致裂切顶往往达不到预期效果。

地应力的大小和方向对水力致裂裂缝的走向具有决定作用,对于特定的矿区而言原岩应力场具有自身的大小和方向属性,该区域水力致裂裂缝的空间产状一般要服从这个区域的地应力分布[14]。研究表明[15-17],采掘、钻孔等活动可以形成一定范围的地下空间,从而改变这个区域的应力场,这为人工诱导水力致裂裂缝扩展方向,从而精细控制顶板空间结构提供了可能。

榆树泉煤矿下10煤层1012综采工作面顶板抗压强度超过90MPa,单层厚度接近10m,结构完整性高,回采过程中顶板难以垮落,经常出现悬顶问题,对工作面工人和机械安全造成了严重威胁。为此,结合该煤矿工程实际,利用深浅孔耦合三维定向水力致裂技术开展了1012工作面外切眼坚硬顶板水力致裂研究。

1 工程概况

榆树泉煤矿1012综采工作面是下10煤层第4个综采工作面,近东西走向布置,工作面倾向为近南北向。工作面呈不规则的长方形布置,倾斜长度122.6m,回采巷道长度745m。下10煤层倾角10°~14°,平均12°,平均煤层厚度4.0m,埋深100.6m,属全区可采的稳定煤层。工作面煤层顶板以厚层细砂岩、中砂岩、粗砂岩、砂砾岩为主,钙质胶结,厚度稳定。工作面顶板煤岩层情况如图1所示。

图1 1012工作面切眼顶板煤岩层情况

1012综采工作面切眼附近顶板取芯、钻孔窥视以及岩石力学参数测试结果表明,下10煤层顶板具有单层厚度大、结构完整、强度高的显著特征。其中,基本顶为9.6m厚细砂岩,结构均匀完整,RQD达到了95%以上;基本顶以上的粗砂岩、砾岩互层厚度12.8m,结构整体完整,RQD为75%~90%。顶板岩石力学参数测试结果见表1。

表1 1012综采工作面切眼顶板岩石强度测试结果

2 深浅孔耦合三维定向水力致裂技术

2.1 技术原理

水力致裂是通过岩体中钻孔施加高水压力使钻孔孔壁破裂的施工工艺,力学上可以简化为二维平面内双向受力无限大平板圆孔受力问题,水力致裂孔壁受力模型如图2所示。

图2 水力致裂孔壁受力模型

钻孔切向应力表达式为[3]:

式中,σθ为孔周切向应力,Pa;σ1为平面内最大主应力,Pa;σ2为平面内最小主应力,Pa;r0为钻孔半径,m;r为距钻孔中心的距离,m;θ为任意径向与σ1方向的夹角,(°);P为注水压力,Pa。

当r=r0时,即拉裂孔壁周边应力为:

σθ=σ1+σ2-2(σ1-σ2)cos2θ-P

(2)

当θ=0°时,σθ有最大拉应力:σθ=3σ2-σ1-P。

当孔周最大拉应力超过岩石抗拉强度时孔壁即发生开裂,则有:

P=3σ2-σ1+σt

(3)

由上式可知,区域最小主应力和岩石抗拉强度越小,所需要的钻孔致裂水压越低,岩层越容易致裂。

为了研究水力致裂过程中钻孔间距对钻孔附近应力场的影响规律,利用有限差分数值模拟软件建立系统钻孔水力致裂二维仿真模型,模型高度及宽度分别为6m×24m,钻孔直径85mm,围岩力学参数取值见表1,在钻孔内部对孔壁法向加压模拟水力致裂过程。间距1.5m和3m条件下围岩最小主应力如图3所示。致裂孔间距为3m时,仅有钻孔周边围岩应力发生变化,孔与孔之间的围岩最小主应力并未受到影响,仍然为原岩应力状态;当孔间距为1.5m时,孔与孔之间最小主应力3~3.4MPa等值线出现联通,最小主应力应力场出现扰动,钻孔间地应力值小于原岩应力,表明密集钻孔对巷道围岩应力场分布特征产生了影响,钻孔排布方向成为裂缝优势扩展方向。

图3 致裂孔最小主应力场

基于以上考虑,首先根据顶板空间位态的控制需要,设计和布置应力导向系统深浅孔,改造区域地应力场,诱导水力致裂裂缝发育空间产状。在此基础上,通过深浅孔耦合水力保压致裂工艺,分批次、分段致裂顶板,利用封隔器在顶板深部形成水平方向裂缝割断致裂体与母岩的联系,方便致裂范围内岩层垮落,在浅部形成钻孔间完全联通的竖向裂隙面,最终将目标岩层与母岩精准剥离,形成三维空间上的潜在自由冒落体,达到精准定向切顶的目的。坚硬顶板煤层初采深浅孔耦合三维定向水力致裂技术原理如图4所示。

图4 深浅孔耦合三维定向水力致裂技术原理

2.2 技术实施方案

2.2.1 切顶层位确定

根据碎胀原理,若要冒落的顶板充填满采空区,则需要切顶的岩层高度表达式为[18]:

式中,Hm为切顶高度,m;M为煤层厚度,m;C为回采率;Km为碎胀系数。

下10煤厚度为4.2m,回采率取0.95,细砂岩碎胀系数为1.4,则有:

因此,本次需要切顶的高度为9.98m。各岩层结构和碎胀系数见表2。

表2 下10煤层顶板垮落后碎胀情况

根据钻孔揭示的顶板结构可知,下10煤层顶板10~12m范围内为坚硬均质结构性好的细砂岩岩层,往上为下9煤层和砾岩岩层,二者结构性差含有很多原生裂隙。综上,确定9.6m厚度细砂岩层作为本次1012工作面外切眼重点水力致裂层位(浅孔垂直深度8m),其上的粗砂岩及砾岩互层为次要水力致裂层位(深孔垂直深度16m)。

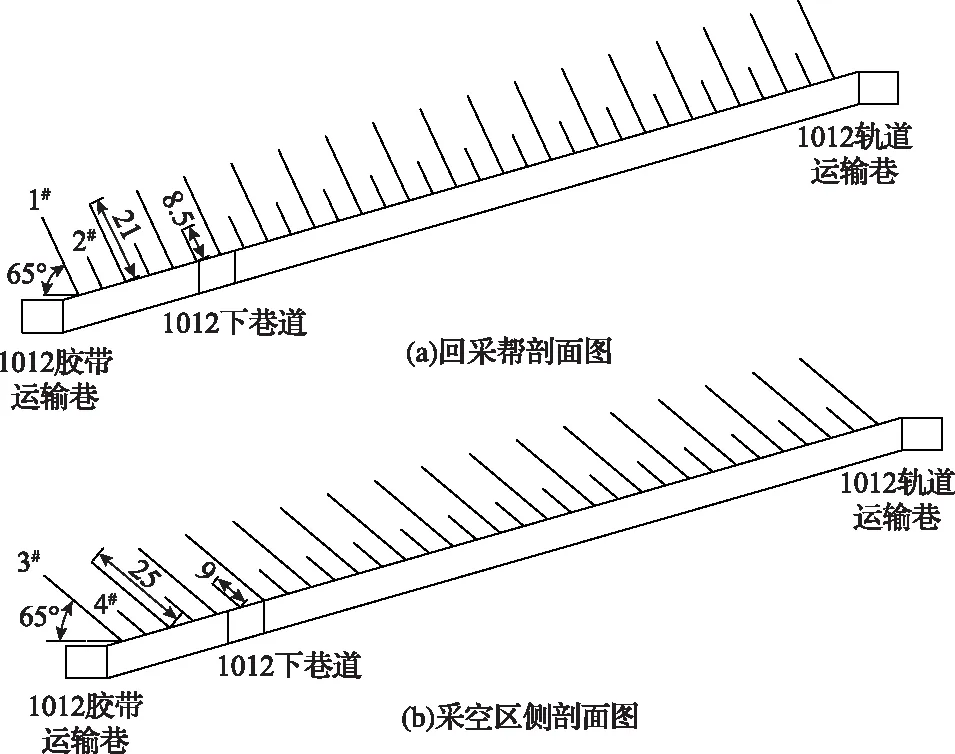

2.2.2 1012工作面外切眼钻孔压裂工艺

为了使压裂更为充分,1012外切眼顶板预裂钻孔布置在架前、架后各一组,切眼上口钻孔开孔位置距轨道运输巷下帮1.5m。l#孔深度18m,2#孔深度9m,孔间距1.5m,1#孔与2#孔穿插施工,钻孔倾角65°向切眼下口方向倾斜,与切眼煤墙夹角0°。3#孔深度25m,4#孔深度13m,孔间距1.5m,3#孔与4#孔穿插施工,预裂孔倾角40°向切眼下口方向倾斜,与切眼煤墙夹角0°。1012外切眼内钻孔压裂布置如图5所示。

图5 1012外切眼内钻孔压裂布置(m)

切眼回采帮1#类型钻孔作为深部压裂孔,2#类型钻孔作为浅部压裂孔。1#类型钻孔总长18m,分4段压裂,孔口往里14~17m范围为第一段压裂区,10~13m范围为第二段压裂区,5.5~8.5m范围为第三段压裂区,1.5~4.5m范围为第四段压裂区。用双路封隔器依次对切眼回采帮l#类型钻孔的前三个钻孔的第一段压裂区进行封孔。压裂结束后依次将双路封隔器后退至各自钻孔的第二段压裂区并进行封孔压裂。而后在1#钻孔间安装2#类型钻孔封隔器进行第三段和第四段的压裂,而后向前安装2个2#类型钻孔封隔器,开展这两个2#类型钻孔及其中间1#钻孔第三段和第四段的压裂,自此该组钻孔压裂结束。随后依次按组压裂直至切眼回采帮钻孔压裂完成。切眼采空区侧钻孔使用同样压裂工艺。

3 深浅孔耦合三维定向水力致裂数值仿真

为了验证深浅孔耦合三维定向水力致裂技术对坚硬顶板工作面初采的卸压效果,开展正常回采及深浅孔耦合三维定向水力致裂条件下工作面初采覆岩结构及应力演化规律离散元数值仿真。

3.1 模型建立

UDEC模型尺寸水平方向宽600m,高度从地表直至下10煤层老底共计123.1m,相关岩石力学参数见表1。在1012外切眼回采帮切顶,切缝深度16m,切顶角度90°,下边界垂直方向固定,左右边界水平方向固定。

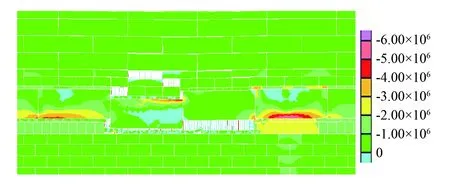

3.2 无切顶正常回采

自然垮落条件下,当回采采空区跨度达到49m时细砂岩老顶中间上部压应力集中,下部拉应力出现张开裂隙,高应力集中区稳定在工作面超前35~40m位置,应力集中系数增加至6~7,如图6所示。同时,切眼采空区帮应力集中范围扩大,上部下9煤、砾岩以及中砂岩离层扰动范围扩大。

图6 采空区跨度49m时采场竖向应力分布(Pa)

当回采采空区跨度达到52m时细砂岩老顶出现破断垮落,同时上部下9煤、粗砂岩、砾岩互层随之垮落。工作面前方高应力集中区仍稳定在工作面超前35~40m位置,但应力集中系数迅速降低至2~4,如图7所示。基本顶突然的垮落导致向上岩层大范围扰动离层,如此规模庞大的岩层运移在实际生产过程中会造成采空区飓风和对液压支架的强烈冲击,诱发顶板事故及煤尘、瓦斯爆炸等次生事故。

图7 采空区跨度52m时采场竖向应力分布(Pa)

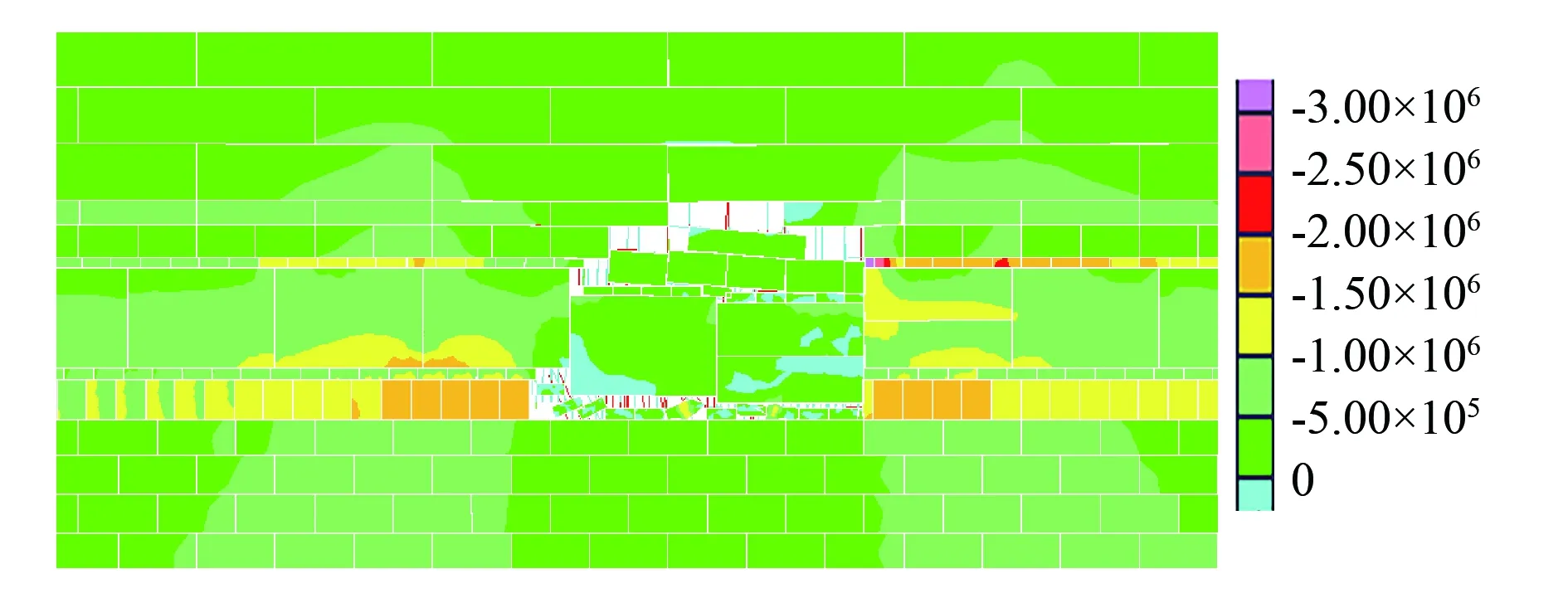

3.3 深浅孔耦合三维定向水力致裂

深浅孔耦合三维定向水力致裂工艺实施以后,切眼基本顶浅部形成沿巷道走向的竖直贯通裂缝,深部形成水平方向裂隙将厚层顶板分割为薄层。1012工作面回采2.5m即采空区跨度达到10m时,直接顶中砂岩开始离层垮落,老顶细砂岩出现卸压并影响上部下9煤和粗砂岩、砾岩互层。工作面超前应力集中区主要分布在工作面超前40m位置,应力集中系数2~4,如图8所示。

图8 采空区跨度10m时采场竖向应力分布(Pa)

当工作面采空区跨度达到16m时,老顶细砂岩分层出现离层,深浅孔裂隙出现贯通,基本顶被切割为自由体在重力作用下沿切顶线垮落。采场应力发生大范围调整,超前应力集中区应力降低为3,如图9所示。

图9 采空区范围16m时采场竖向应力分布(Pa)

随着工作面回采,采空区范围达到25m时,工作面超前应力集中区向前移动,主要分布在工作面超前25m位置,应力集中系数2~4,如图10所示。

图10 采空区范围25m时采场竖向应力分布(Pa)

工作面回采16.5m时采空区跨度达到34m,老顶细砂岩再次冒落,同时上覆下9煤和粗砂岩砾岩互层随之向上冒落出现穹窿形,采空区碎石逐渐被压实。工作面超前应力集中区主要分布在工作面超前20~30m,应力集中系数2~3,如图11所示。

图11 采空区跨度34m时采场竖向应力分布(Pa)

综合切眼覆岩垮落规律、垮落步距及超前集中应力分布情况可知:深浅孔耦合三维定向水力致裂技术可以有效促进顶板分层垮落,减小覆岩初次垮落步距,降低工作面来压强度及工作面超前集中应力峰值。

4 实施效果

4.1 压裂曲线

为统计压裂时间、致裂压力以及水流量,本次压裂在高压泵和封隔器之间设置了压力流量传感器。由观测结果可以看出,随着高压泵逐级加压,水压迅速上升至16.5MPa,短暂稳定后突增至18MPa,而后迅速跌落,稳定在15.2MPa左右直至压裂结束。因此,确定该处地层致裂压力为18MPa。

钻孔致裂压力与钻孔深度、钻孔岩性以及孔壁完整程度等因素密切相关。本次1012外切眼压裂孔总数为140个,致裂压力均不相同,各钻孔水力致裂压力峰值情况如图12所示。由图12可知,钻孔水力致裂压力峰值具有两个显著特点:第一,靠近下端头位置钻孔致裂压力均比靠近上端头侧高,这是由于工作面越靠近上端头侧地势越高,且越接近火烧区岩层的结构完整性越差,这与钻孔窥视的结果吻合;第二,第二段和第三段的致裂压力要高于第一段和第四段。这是由于第一段粗砂岩与砾岩互层空隙较大,结构完整性和强度均低于细砂岩,其次第四段靠近孔口位置,约束围压较小,且受到切眼开挖卸荷效应影响结构出现了一定损伤,因此致裂压力比较小。

图12 各钻孔水力致裂压力峰值曲线

4.2 钻孔窥视

为评估水力致裂工艺的致裂效果,在压裂后对钻孔孔壁进行了孔内摄像观测。观测结果表明,水力致裂实施后,钻孔孔壁在压裂段出现了明显的对称轴向劈裂裂缝,长度为1.5~4m,裂缝方向与切眼走向一致。另外,相邻孔浅孔范围裂缝位置和走向基本一致,说明相邻钻孔间浅部的裂缝出现了贯通,形成了沿切眼走向的裂隙面,压裂效果非常好。

4.3 顶板淋水情况

顶板压裂后水流沿着裂隙流出,出水位置和水量在一定程度上能够反映裂隙扩展的空间形态以及切顶的效果。现场观测结果表明,压裂后顶板淋水特征与压裂层位密切相关。深部压裂时(压裂位置15m和12m),具有压裂时间长、淋水时间晚、出水位置远的显著特征。如第14号支架钻孔压裂深度为15m时,压裂时间超过30min后,周边钻孔仍然没有淋水,最终发现距离压裂点35m远的1012下巷端头位置钻孔出水且单孔出水量极大,这表明深部压裂裂缝扩展方向主要为水平方向且裂隙导通性好。浅部压裂时(压裂位置8m和4m),具有压裂时间短、临近孔出水多以及由近及远渐进出水的特点。压裂开始后很短时间保压钻孔相邻的钻孔即发生出水,随着压裂的持续进行,压裂孔附近的锚索孔及锚杆孔也发生淋水,最终支架下方大面积淋水,表明浅部压裂位置压裂孔、锚索孔及锚杆孔之间发育了密集导水裂隙,水力致裂达到了较为理想的效果。

4.4 顶板垮落效果

1012工作面回采过程中现场矿压显现及液压支架压力数据观测结果表明,当工作面回采8m时直接顶中砂岩出现垮落,回采16.3m时液压支架增阻明显,工作面煤壁出现片帮,基本顶全部垮落,工作面初次来压,来压动载系数平均为1.52。与采用相同采煤工艺的1204综放工作面相比,采用深浅孔耦合三维定向水力致裂工艺后工作面初次垮落步距缩短了41.7m,动载系数降低了32%,水力致裂效果明显。

5 结 论

1)深浅孔耦合三维定向水力致裂技术通过系统布置的密集钻孔可以改造区域地应力场,诱导水力致裂裂缝发育空间产状。通过深浅孔耦合水力保压致裂工艺,分批次、分段致裂顶板,在顶板深部形成水平方向裂缝割断致裂体与母岩的联系,在浅部形成钻孔间完全联通的竖向裂隙面,最终将目标岩层与母岩精准剥离,形成三维空间上的潜在自由冒落体,达到精准定向切顶的目的。

2)数值仿真结果表明,深浅孔耦合三维定向水力致裂工艺实施以后,切眼基本顶浅部形成沿巷道走向的竖直贯通裂缝,深部形成水平方向裂隙将厚层顶板分割为薄层,可以有效促进顶板分层垮落,减小覆岩初次垮落步距,降低工作面来压强度及工作面超前集中应力峰值。

3)现场实施结果表明,1012工作面外切眼顶板致裂压力与岩层岩性、结构完整性以及层位密切相关。水力致裂实施后,钻孔孔壁在压裂段出现了对称的轴向劈裂裂缝,裂缝方向与切眼走向一致。深部压裂裂缝扩展方向主要为水平方向且裂隙导通性好,浅部压裂位置压裂孔、锚索孔及锚杆孔之间发育了密集导水裂隙;采用深浅孔耦合三维定向水力致裂工艺后工作面初次垮落步距缩短了41.7m,动载系数降低了32%,水力致裂切顶效果明显。