地铁车辆轴箱轴承故障智能检测系统*

2023-02-13周鸣语石鹏鹏李冬方

周鸣语 金 健 石鹏鹏 李冬方 张 军

(1.南京地铁建设有限责任公司,210017,南京;2.哈尔滨国铁科技集团股份有限公司,150001,哈尔滨∥第一作者,高级工程师)

轴箱轴承作为地铁车辆的重要组成部件,是传递轮对与转向架之间各向作用力的重要纽带,在长期高速旋转运行下容易发生故障,是影响地铁车辆运行安全的重大隐患。因此,地铁车辆轴箱轴承的故障智能检测对保障地铁运营安全具有重要意义。

目前,轴箱轴承的状态监测主要有车载监测和轨边声学监测两种方式。车载监测需要在每辆被检车辆上安装振动传感器[1-2],有传感器数量较多、安装位置受限、误报及漏报率高等缺点。轨边声学监测主要应用于货运列车和高铁动车组,针对地铁车辆轴箱轴承的研究和应用较少。对地铁而言,车辆追踪间隙短、地下区间长、外部干扰复杂,轴箱轴承故障信号因受隧道内强反射噪声干扰,难以将其有效识别与提取。

鉴于此,本文对轴箱轴承故障噪声机理进行了理论分析,搭建了地铁车辆轴箱轴承转动测试平台,获得了大量的声学样本数据。在此基础上,提出一种利用轨边声学传感器阵列进行信号采集、采用小波包分解技术进行特征提取,并基于大数据神经网络进行诊断的智能检测系统。并通过现场安装和实际过车检测,验证该系统对地铁车辆轴箱轴承故障诊断的有效性。本文研究可为开发地铁车辆轴箱轴承故障在线检测系统提供理论与试验依据。

1 地铁车辆轴箱轴承故障机理分析

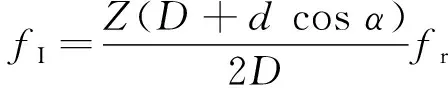

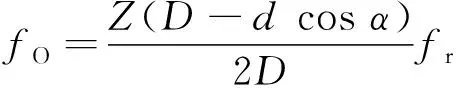

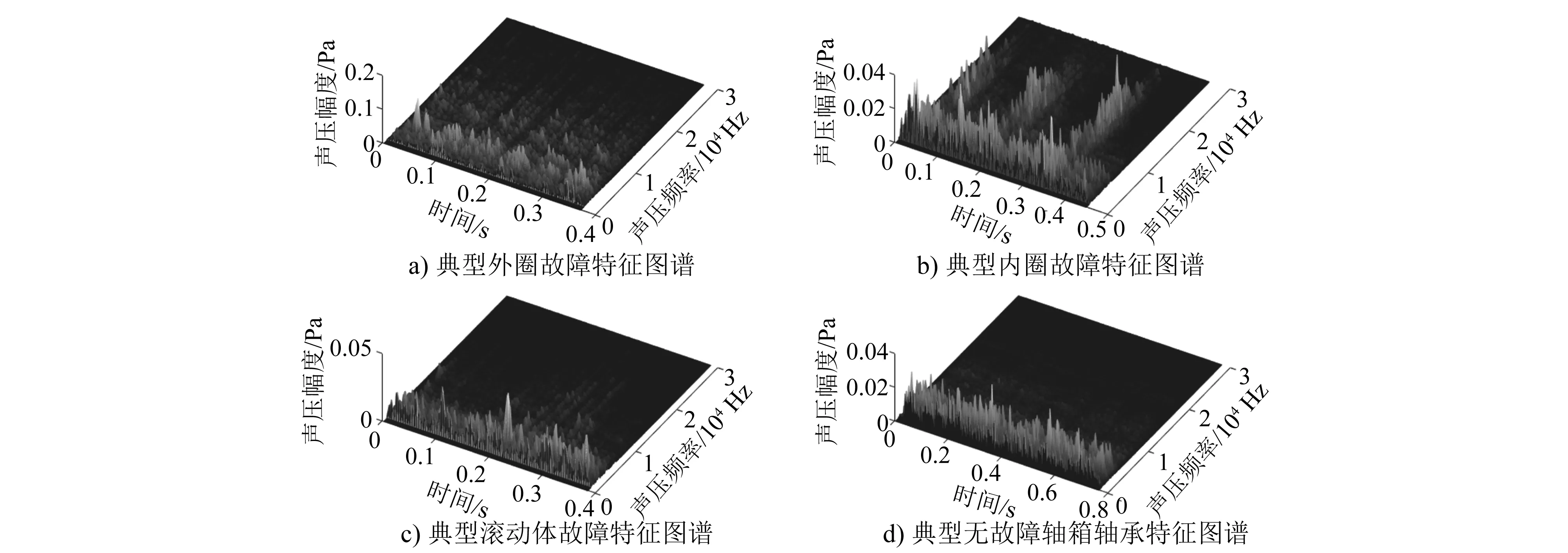

地铁车辆轴箱轴承是一种滚动轴承,滚动轴承一般由内圈、外圈、滚动体和保持架四部分组成。内圈的作用是与传动轴相配合并与轴一起旋转;外圈的作用是与轴承座相配合,起到支撑作用;滚动体借助于保持架均匀分布在内圈和外圈之间,其形状、大小和数量直接影响滚动轴承的使用性能和寿命;保持架能使滚动体均匀分布,引导滚动体旋转并起到润滑作用。在长期高速旋转运行过程中,滚动轴承的内圈、外圈和滚动体存在的交变载荷、润滑不良、热处理或装配不当等问题,会导致其在规定里程寿命未到时就发生剥离、裂纹、烧灼等现象。当滚动轴承元器件表面出现故障时,就会产生固定频率的冲击振动,其特征频率由其几何结构和转速所决定[3]。其中,滚动体故障特征频率fR、内圈故障特征频率fI、外圈故障特征频率fO的计算公式为:

(1)

(2)

(3)

式中:

D——轴箱轴承节径,m;

d——滚动体直径,m;

Z——滚动体数目,个;

α——接触角,(°);

fr——转动频率,Hz。

声音由振动产生,当滚动轴承发生故障时,异常振动会产生具有类似特征的声音信号。因此,可以利用声学信号对轴箱轴承进行故障诊断,根据式(1)—式(3)可以获得故障特征频率。但由于受材质、噪声传递路径等影响,不同故障的滚动轴承辐射噪声规律和振动特征有一定的区别,因此除特征频率外还需掌握真实的故障噪声数据。

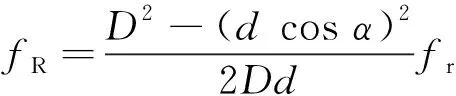

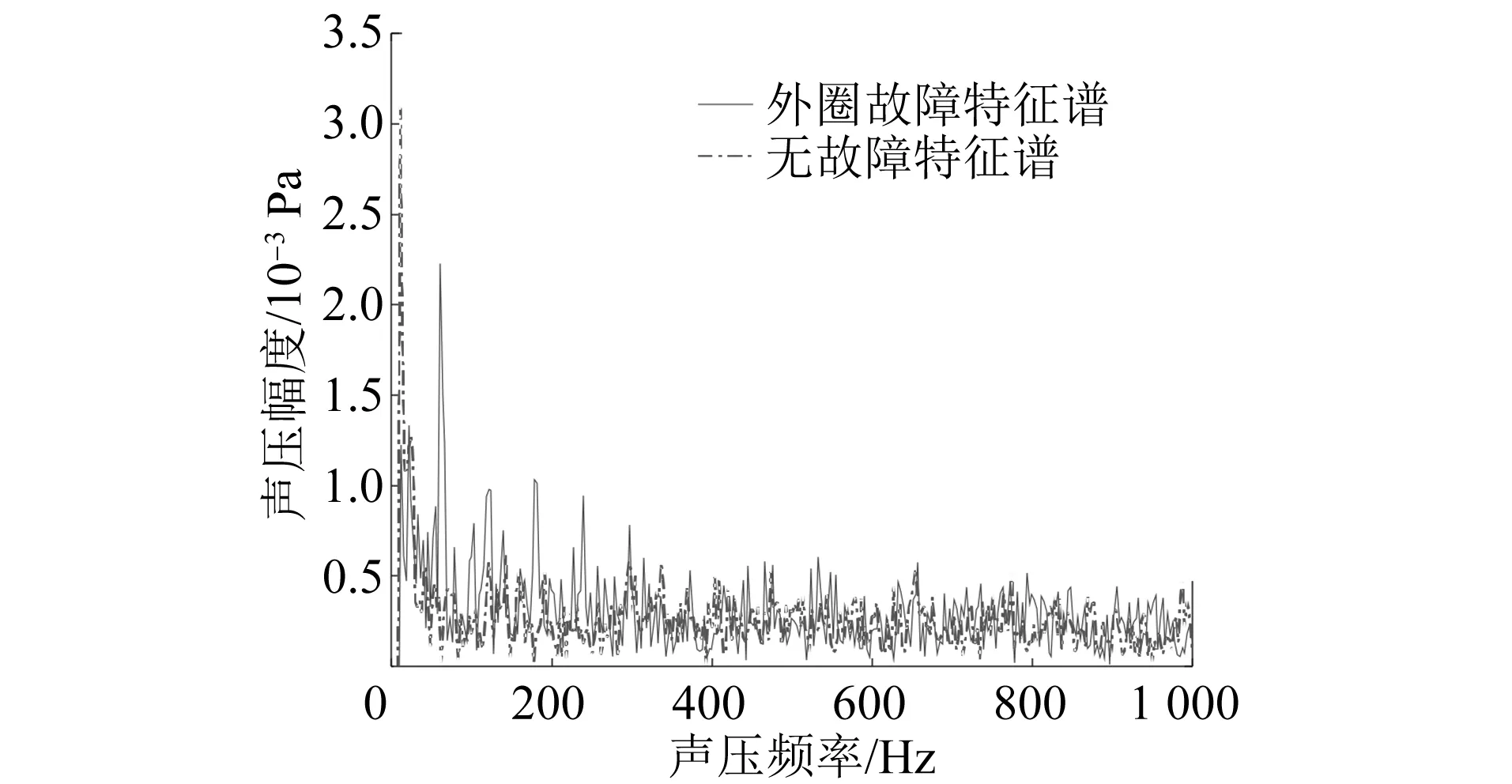

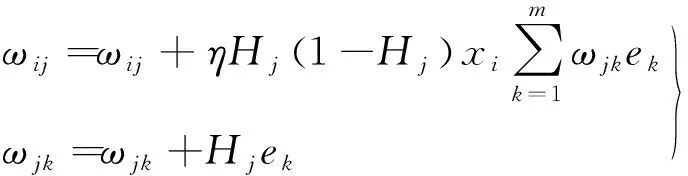

国内外对于利用振动信号进行轴承故障诊断的研究比较多。国外一些研究机构还提供利用加速度传感器获得轴承故障运行时的样本数据,国内对铁路车辆的轴承检测也已经有了比较成熟的产品[4]。目前,针对动车组车辆的轴承故障已经积累了大量数据,但尚没有地铁车辆的故障轴箱轴承的运行噪声数据。为了探究地铁车辆轴箱轴承故障机理,本文搭建了地铁车辆轴箱轴承转动测试平台,通过设定不同速度驱动轴箱轴承在一定的承载压力下旋转,用于获取不同故障类型的轴箱轴承在运行过程中的辐射噪声。利用该测试平台,通过对不同部位、不同程度损伤及故障的大量模拟试验进行分析,获得了有充足数据的故障数据库,并获得了地铁车辆轴箱轴承典型外圈故障、内圈故障和滚动体故障的特征图谱。实验室轴箱轴承转动特征图谱如图1所示。

图1 实验室地铁车辆轴箱轴承转动特征图谱Fig.1 Rotating characteristic spectrum diagram of metro vehicle axle box bearing in laboratory

由图1可知,在运动过程中,当轴箱轴承各零件表面发生损伤后,损伤零件与其余部件互相接触会引起周期性脉冲激励,这些冲击信号通过中间媒介传播后产生声音信号发散出去,不同部位的故障所导致的故障表现形式有所不同。相对于无故障情况,运行时3种故障下的轴箱轴承都会产生冲击噪声,冲击噪声的频率分布较宽,在不同频段下的冲击表现有所不同。通过采集这些信号并分析其在不同频段的特征,可以预测轴箱轴承是否发生故障。

基于此设计了一种地铁车辆轴箱轴承故障智能检测系统。该系统利用声学传感器阵列进行轴箱轴承噪声信号采集,结合具有较强时频局部分解能力的小波包分析进行特征提取,并在获取足够样本数据的基础上,采用神经网络进行智能诊断。

2 系统设计

为了实现对地铁车辆轴箱轴承故障的诊断,首先需要在隧道内安装检测系统。隧道内具有空间狭小、吸声能力低、混响时间长等特点。当地铁列车在隧道内运行时,声波经隧道壁不断反射后多重叠加,其幅值增大且成分变得更为复杂,为故障诊断带来极大的干扰。为消除或降低复杂回声场对检测系统的影响,提高轴箱轴承故障信号的提取精准度,基于地铁盾构隧道的轮廓及轴箱轴承故障信号的声源位置,设计了可安装于隧道轨边的检测系统。该检测系统安装效果如图2所示。

图2 检测系统安装效果Fig.2 Installation effect of detection system

检测系统包括采集诊断系统和轨边传感器阵列。轨边传感器阵列由多个声学传感器和保护箱体组成。其中,传感器阵列保护箱体结构采用指向性设计,将传感器放置在箱体开口中央,形成“喇叭状”,该设计有效隔离了反射声波,减少了外部区域噪声和隧道混响等因素带来的干扰,进而将轴箱轴承噪声信号受混响的影响降到最低。同时,箱体采用了隔音、吸音和择音设计,进一步提高了采集系统的抗干扰能力。

3 故障特征提取方法

虽然通过传感器阵列保护箱体的指向性设计有效改善了隧道内强反射噪声干扰,但在原始采集信号中始终包含车辆轮轨噪声及部分由隧道混响叠加产生的噪声,这些噪声能量与故障轴箱轴承信号能量相比依然很高,且与轴箱轴承辐射噪声互相混杂在一起,容易影响故障诊断系统的诊断结果。

根据地铁车辆轴箱轴承转动台的试验结果可知,轴箱轴承故障冲击噪声频率范围较宽。但是隧道内噪声在不同频段的干扰情况是未知的,为了在隧道环境内更精确地提取故障特征,该检测系统在小波包变换后进行特征提取。小波包分解可同时分解监测信号的低频部分和高频部分,自适应地确定信号在不同频段的分辨率[5]。

小波包分解每次得到的结果都是两个序列,最终将离散信号分解为不同的节点信号,分别包含了信号从高频到低频不同频带的信息。通过小波包分解,把含有干扰噪声的故障振动信号分解到不同的频带中。由于故障信号的冲击性导致频率分布较宽,而隧道内干扰噪声范围相对较窄,小波包分解后不同节点信号中包含干扰噪声信号和故障噪声信号的占比不同,因此可选择合适的节点信号进行特征提取以减小干扰影响。该检测系统选择对冲击成分比较敏感的峭度值作为挑选节点信号的指标,对峭度最大值对应的节点信号进行包络谱计算,有故障的轴箱轴承噪声信号应该有符合式(1)—式(3)的频率成分。

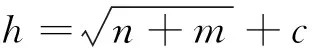

针对轴箱轴承转动台的测试数据,当回转频率为500 r/min时,对轴箱轴承转动时采集到的声学信号进行小波包分解,可以获得多个节点信号;分别对每个节点信号进行峭度计算,选择峭度最大节点信号计算其特征谱。外圈故障和无故障特征谱对比如图3所示。由图3可知,外圈故障特征谱中峰值所处频率为59 Hz,与式(3)代入轴箱轴承参数和转动频率计算的外圈特征频率基本一致,无故障特征谱在此频率没有明显峰值。

图3 外圈故障和无故障特征谱对比

4 故障诊断

基于以上理论和数据分析,不同地铁车辆轴箱轴承故障特征谱中的信号幅度和特征频率有所不同。但在实际轴箱轴承故障声学诊断中,尤其在隧道环境中,由于轮轨噪声干扰,采集到的声学信号和频谱成分较为复杂,有时很难直接从图谱上找出故障特征频率[6]。因此,本文提出首先对阵列采集信号进行小波包分解,根据小波包分解结果按照峭度选取节点信号获得包络谱数据,然后再对其余节点信号同时进行特征提取并组成特征矩阵,最后利用基于大数据的神经网络算法实现故障的智能诊断。

神经网络算法采用三层BP(反向传播)网络。以地铁车辆轴箱轴承转动测试平台试验获取的故障数据库作为基础故障库,用200组故障数据和200组无故障数据作为训练样本对BP神经网络进行训练。通过设定期望误差和学习速率,实现神经网络的完善和优化;最终利用训练好的神经网络实现对地铁车辆轴箱轴承的故障智能诊断。具体训练步骤为:

步骤1:确定输入层。对样本数据进行特征提取,利用3阶小波包变换形成8个节点信号。由于地铁隧道内低频能量反射更强,因此,计算特征值时,在得到的8个节点信号中去掉代表低频的前2个信号,然后计算其余6个信号峭度值和能量值,由此获得一个12维特征矩阵。同时,求峭度最大值对应的节点信号包络谱,去掉低频干扰点后取前50点的包络谱数值,将其与12维特征矩阵共同组成62维的输入特征矩阵。

步骤2:确定输出层。 由于实际过车速度、轴箱轴承参数在不断变化,其对应的特征频率也在变化,故所提神经网络目前只判断有无故障数据,即输出层维数为2,值为[1,0]和[0,1]。

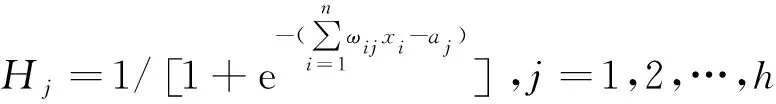

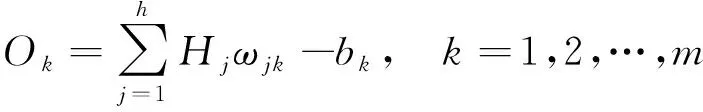

步骤3:确定隐含层节点数h。计算公式为:

(4)

式中:

n——输入维数;

m——输出节点数;

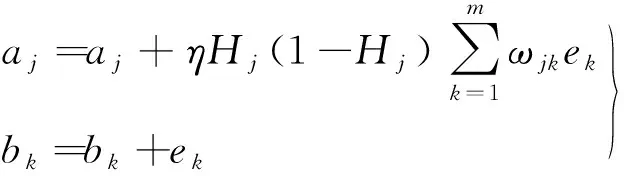

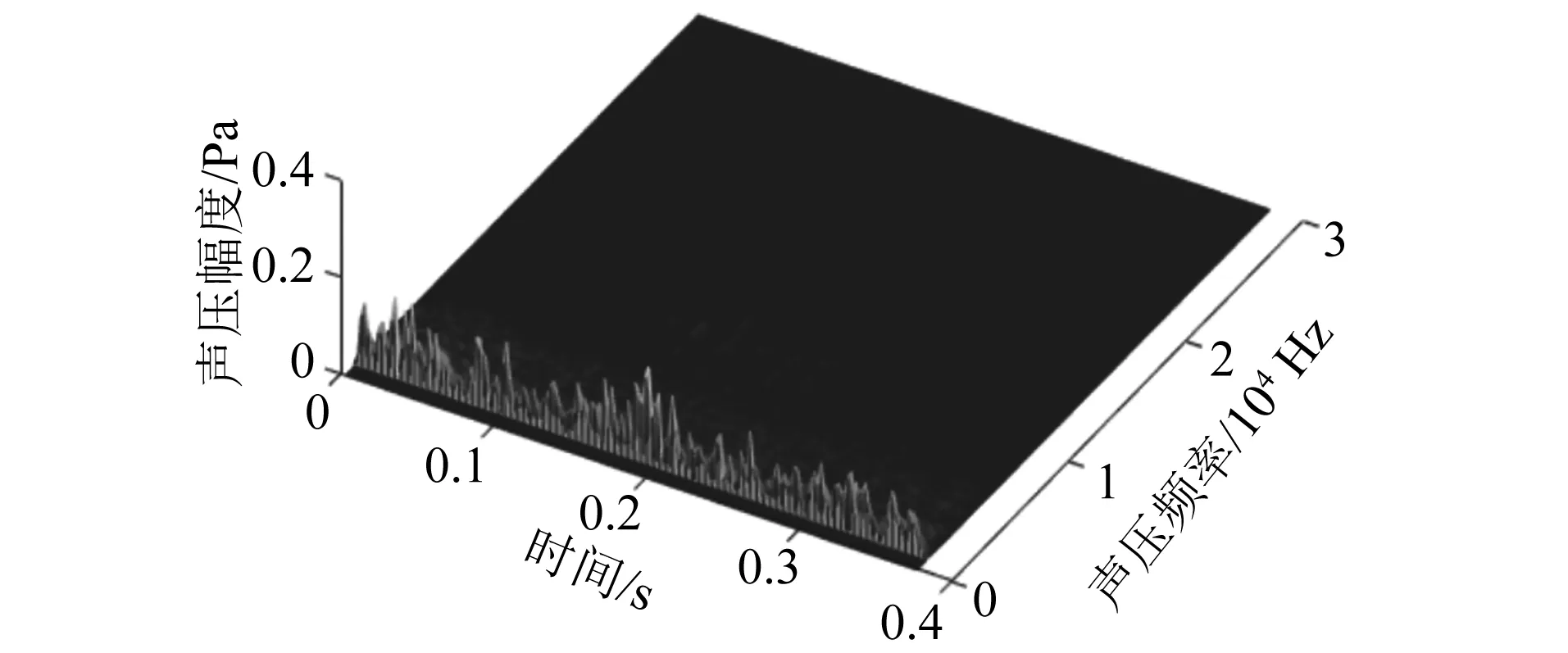

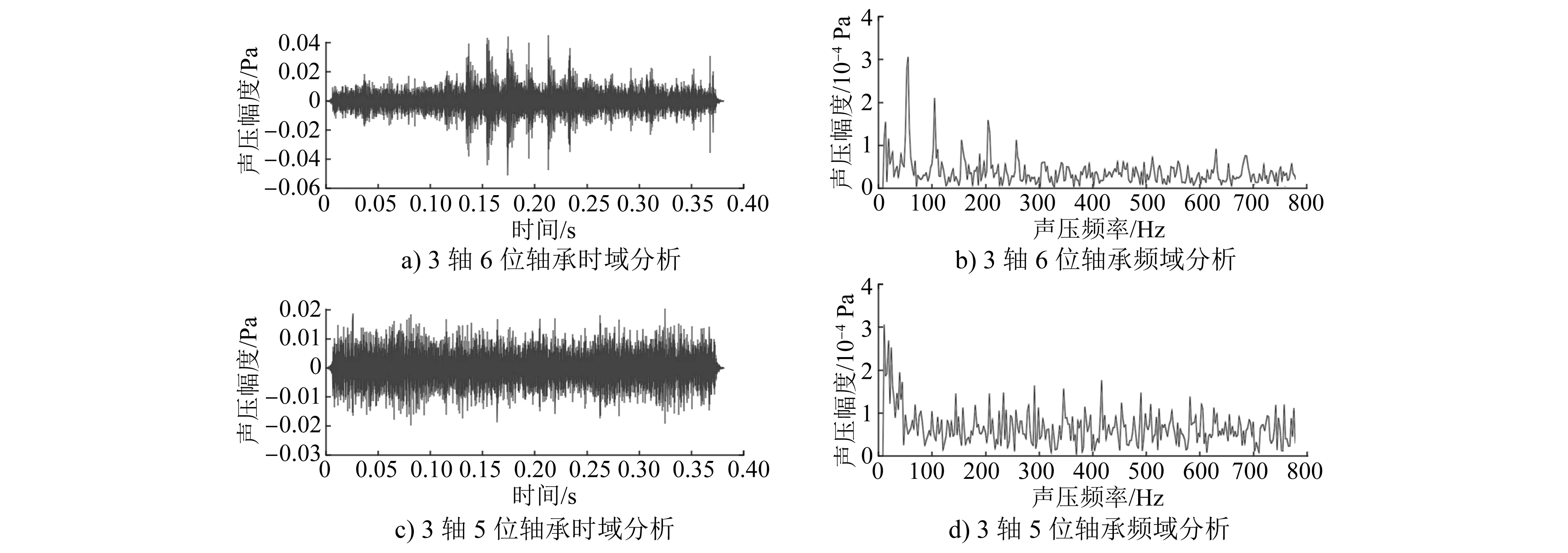

c——常数,1 步骤4:基于200组故障数据和200组无故障数据获得特征矩阵,对特征矩阵的每个特征值进行归一化处理。归一化公式为: xi=(xi-xmin)/(xmax-xmin) (5) 式中: xi——归一化后输入层的第i个特征值; xmax——相同特征中,矩阵里的最大值; xmin——相同特征中,矩阵里的最小值。 步骤5:利用xi、输入层和隐含层间的权值ωij(需设定初始值)和阈值aj(需设定初始值)计算隐含层第j个节点的输出Hj,计算公式为: (6) 步骤6:计算神经网络输出层第k个节点输出Ok,计算公式为: (7) 式中: ωjk——隐含层和输出层间的权值,需设定初始值; bk——输出层阈值,需设定初始值。 步骤7:根据神经网络输出更新权值和阈值,计算公式为: (8) (9) 式中: η——学习速率; ek——第k个输出样本与神经网络输出Ok的差值。 步骤8:判断Ok和实际输出的误差是否满足要求,满足要求则迭代结束,否则从步骤6开始重复训练。 训练完成后,利用训练好的模型即可对采集数据进行诊断。 为验证地铁车辆轴箱轴承故障智能检测系统的可靠性,将该系统安装于南京地铁4号线上行西岗桦墅站—仙林湖站区段隧道内。通过该系统的声学阵列采集每个轴箱轴承通过时的声学信号,然后进行特征提取并通过训练好的神经网络进行故障诊断。在检测过程中该系统发现某列车020B车3轴6位故障报警且重复性较高。该列车通过探测站共计47次,故障预报46次。通过检测系统采集到的故障图谱如图4所示。由图4可知,与图1中的实验室故障轴箱轴承转动特征图谱相比,虽然低频噪声干扰,冲击特征并不明显,但经过系统特征提取和神经网络诊断后预测判断为故障。 图4 检测系统采集到的故障谱图Fig.4 Fault spectrum acquired by detection system 为了进一步分析此故障,将该列车020B车3轴6位轴箱轴承检测数据与其临轴位(无故障)3轴5位轴箱轴承检测数据进行小波包分解,对峭度最大的节点信号进行时域和频域分析,对比分析图如图5所示。由图5可知:3轴6位轴箱轴承检测信号中存在有规律的异常声音;在3轴5位检测信号中,没有发现异常声音信号。因此,可以判断3轴6位轴箱轴承为故障,通过其特征频率,判定为外圈故障。 图5 故障与非故障轴箱轴承特征对比图Fig.5 Comparison of fault and non-fault axle box bearing characteristics 为了验证检测结果的准确性,由运维人员对轴箱轴承进行拆解分析,最终发现3轴6位轴箱轴承外圈存在明显剥离,3轴5位轴箱轴承外圈正常无剥离,二者照片如图6和图7所示。检查结果验证了该系统检测的准确性。 图6 3轴6位轴承外圈图片Fig.6 Picture of 3-axle 6-position bearing outer ring 图7 3轴5位轴承外圈图片Fig.7 Picture of 3-axle 5-position bearing outer ring 为解决在隧道内复杂环境下利用声学检测方法进行地铁车辆轴箱轴承故障诊断的问题,在实验室搭建了地铁车辆轴箱轴承转动测试平台,获取了大量典型故障声学样本数据。提出了采用轨边声学传感器阵列进行信号采集、利用小波包分解进行特征提取,并基于大数据神经网络进行诊断的智能检测系统。该系统能有效解决隧道内的强反射噪声干扰问题。该系统在南京地铁成功应用,为地铁车辆走行部故障声学检测提供了借鉴和参考,对检修及运维管理部门及时掌握车辆运行状况、保障车辆行车安全、提升运输服务水平具有重要意义。

5 效果分析

6 结语