关于回转窑轮带间隙测控及筒体温度管控研究

2023-02-13周智勇

周智勇

(安徽海螺集团(安徽海螺川崎装备制造有限公司),安徽 芜湖 241000)

回转窑是水泥熟料生产线系统核心热工设备。由于回转窑筒体经常出现高温,导致发生窑“缩颈”“红窑”和“烧瓦”设备事故,分析事故与窑轮带冷热态间隙管控、工艺操作、热工制度和设备管理关系很大,因此,研究回转窑轮带冷热态间隙、窑筒体隔热保温、生产工艺和设备管理,避免设备事故发生,降低熟料综合能耗和提高窑运行周期尤为重要。

本文研究了“回转窑轮带与筒体滑移量、冷热态间隙控制”“轮带与筒体垫板调整”“窑筒体与垫板更换标准与方案”“窑筒体内表面隔热保温措施”与“回转窑中心线检测与调整”等技术措施与方案,保障回转窑安全稳定高效运行,具有一定指导意义。

1 回转窑轮带与筒体的结构设计

1.1 轮带在窑筒体上的安装方式

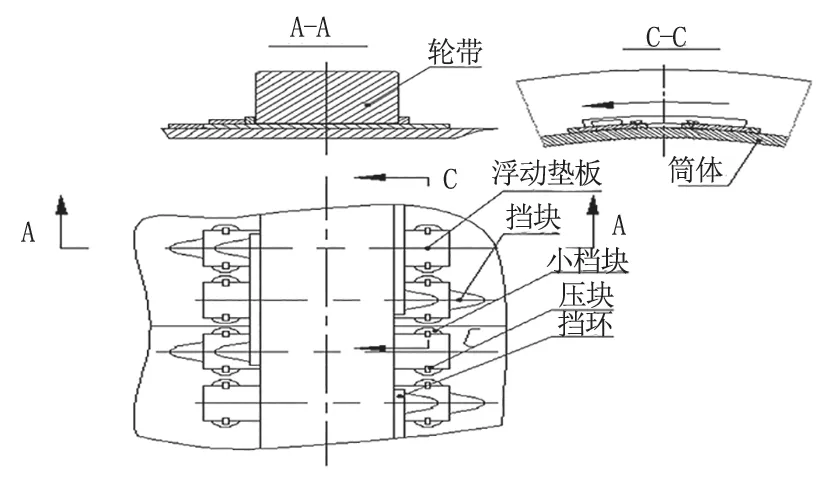

回转窑一般由窑筒体、三档轮带及托轮支撑,采用电机驱动和减速机传动热工设备。筒体与轮带采用活套式,减少了轮带上的温度应力。当窑运转时,垫板起到保护筒体的作用。为了保证轮带与筒体的良好接触,则轮带的内圆和垫板的外圆均需进行机械加工。垫板与筒体的固定,采取在垫板一端连续焊接,其余部位点焊或间断焊,如图1所示。

图1 活套式轮带的垫板与挡板形式

1.2 轮带与筒体垫板间隙的理论测算

设轮带的设计内径为dr,筒体垫板外径为Ds,则轮带与筒体垫板的直径方向间隙为:2δ1=dr-Ds(2δ1也称冷态间隙)。在回转窑工作时,由于温度的影响,筒体和轮带均要产生径向膨胀,且筒体膨胀量窑大于轮带膨胀量,两者膨胀量差为:

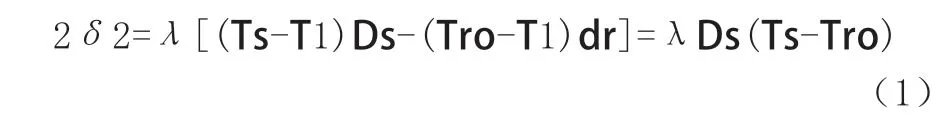

式中,λ为钢的线膨胀系数,λ=12×10-61/℃; Ts为筒体垫板外径处的温度,℃;Tro为轮带的平均温度,℃;T1为安装时的环境温度,℃。

窑工作状态下(即热态下),轮带内圆与筒体垫板外圆在直径方向上的实际间隙为:

设计时,在理想状态下,应有Δ热=2δ1-2δ2=0,即δ1=δ2。考虑安装方便和窑内热工制度,要求热态下留有2~3mm间隙。即:实际设计时,应保证:Δ热=2δ1-2δ2=(2-3)mm,即2δ1=2δ2+(2-3)mm。

设计院在冷态下设计预留间隙为8mm,考虑热态间隙2~3mm,一般设计日产5000t/d回转窑Ⅰ挡、Ⅱ挡、Ⅲ挡轮带冷态间隙分别为12mm、12mm和10mm。

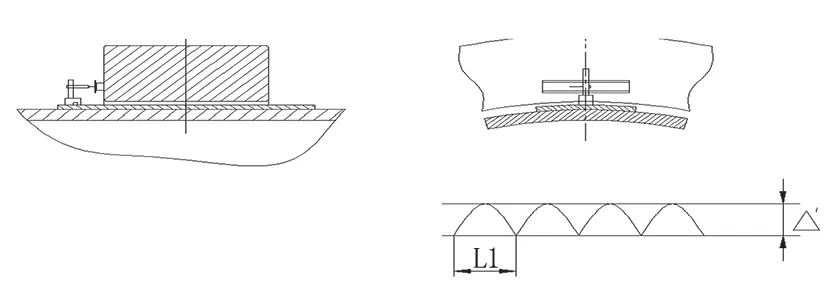

在窑的运行中,可采用实测法精准测定轮带间隙的大小:用一个简单的测量轮带间隙的装置。它由两个磁铁组成,一个磁铁固定在筒体上,其上面带弹簧的记录笔压向用另一个磁铁固定在轮带上的记录板上。当窑回转时,在记录板上记录下曲线。如图2所示。

图2 简易间隙测量仪

由于热态间隙对筒体的刚度起着很大作用,根据前面的理论分析,要求热态下应留有间隙2~3mm,窑轮带滑移量控制在6~18mm,热态间隙控制在3~5mm较正常。当滑移量L≤5mm,则表明可能会发生与“缩颈”现象,引起窑内耐火砖脱落“红窑”。

1.3 轮带与筒体垫板间隙实际测算

轮带与筒体垫板冷态间隙的测定

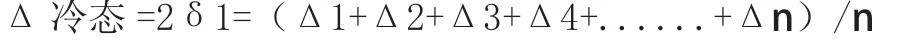

方法一,采用估算法,根据公式Ln=nπΔ,则Δ=Ln/nπ

实际上,可按照下式进行估算:Δ‵=Ln/2n。

方法二,在回转窑停窑筒体恢复到常温时,用1m规格的塞尺在窑筒体的正上方测量每块筒体垫板与轮带之间最小径向间隙Δn(每块筒体垫板编号,并记录好对应的间隙);在回转窑的正上方测量,最后求出整圈垫板n块的算术平均数,就是回转窑的冷态间隙:

轮带与筒体垫板热态间隙的测定。

方法一,计算法,轮带与筒体垫板间的直径方向的间隙为:2δ1=dr-Ds(2δ1也称冷态间隙),回转窑工作时,两者的膨胀量差为:

2δ2=λ[(Ts-T1)Ds-(Tro-T1)dr]=λDs(Ts-Tro),窑工作状态下(即热态下),轮带内圆与筒体垫板外圆在直径方向上的实际间隙为:

考虑安装时的方便和窑内热工制度,2δ1(冷态间隙)=2δ2(膨胀量)+(2-3)mm。

方法二,根据中央控制室操作画面,查出回转窑Ⅰ挡、Ⅱ挡和Ⅲ挡的滑移量,根据公式L=πΔ热,得出轮带与筒体垫板热态间隙:

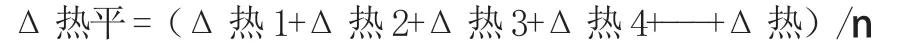

式中,L为轮带(筒体)转动一周的滑移量,mm,可在24小时内和一周内测出n组数据,则热态间隙平均值,即:

同时,要测出热态间隙最小值Δ热小,一般用最小值计算垫板厚度

2 轮带与筒体垫板厚度的计算

假设原设计轮带与筒体垫板的厚度为A(mm),轮带与筒体从冷态到热态的最大膨胀量差为:2δ2=λ[(Ts-T1)Ds-(Tro-T1)dr]=λDs(Ts-Tro),窑 工作状态下(即热态下),轮带内圆与筒体垫板外圆在直径方向上的实际间隙为:Δ热=2δ1-2δ2=(2-3)mm,冷态标准间隙:2δ1标准=2δ2+(2-3)mm,此数据可以查阅窑设计图纸轮带间隙验证。

根据方法二测量冷态时轮带的顶部间隙,要转窑测出若干次求出算术平均值,在冷态下顶部测出的间隙:Δ冷态平均=2δ1=(Δ1+Δ2+Δ3+Δ4+---+Δn)/n,则垫板应该增加的厚度为:A增加=(Δ冷态平均-2δ1标准)/2,字母代号见前面。

在轮带内圆与筒体垫板磨损情况下,筒体垫板总厚度:ΣA=A+A增加。优先采取加厚的整体垫板(非标准)更换;也可考虑在窑筒体和原垫板之间垫薄垫铁(A增加)。

3 窑筒体及筒体垫板的更换建议

(1)如果窑筒体出现“缩颈”和“红窑”,加上轮带与垫板的磨损,导致窑轮带处滑移量超标,当滑移量超过26mm以上,则建议更换窑轮带下缩颈处的窑筒体段节和窑筒体垫板(按照原设计垫板厚度),建议对轮带垫板外圆精加工。

(2)当间隙超过允许值(一般规定,筒体的相对椭圆度≤0.4%,也即轮带间隙≤0.004D,D为筒体直径)时,使筒体变形椭圆度太大,使窑内耐火砖失稳缩寿。务必更换窑筒体垫板和轮带下窑筒体缩颈变形段节。

(3)透过浇注料耐火材料的腐蚀性烟气在酸露点以下会对回转窑筒体内表面造成低温腐蚀,超过350℃会造成高温腐蚀,加上窑筒体外圆面的锈蚀,可采用动态测厚仪测出窑筒体厚度分布图,当厚度磨蚀的原设计厚度的70%~75%时,考虑更换相应窑筒体段节。

(4)由于窑筒体垫板或窑筒体段节更换后,建议复核轮带间隙,在窑运转后进行窑筒体中心线在线检测与调整。如史密斯公司、伯力鸠斯公司和海螺建安公司服务较好。

(5)回转窑轮带垫板更换,宜在回转窑顶部更换垫板。对各个垫板相对筒体的位置做好标记,采取“转窑全对称方式”更换垫板。做好更换后间隙的实测记录。

4 保温隔热涂料在回转窑领域的应用

回转窑是一台热工设备,在窑头烧成带气流温度高达1600~1700℃以上,窑筒体厚度一般在40mm左右,而窑筒体表面温度也达到300~330℃,由于窑热工制度、物料的搭配、耐火砖失效和操作技能等因素,窑筒体表面扫描温度高达380~420℃以上,因此,窑筒体的热辐射和热传导散热大,标准煤耗和热耗上升,导致窑筒体“缩颈”和“红窑”,严重时导致窑筒体开裂,窑托轮轴和瓦烧损。

透过浇注料耐火材料的腐蚀性烟气在酸露点以下会对回转窑筒体内表面造成低温腐蚀,超过350℃会造成高温腐蚀。因此,把窑筒体的隔热保温工作做好,阻止窑的热辐射、热传导散热和减少窑筒体腐蚀,对于企业生产经营成效显著。

在回转窑筒体内壁添加一层隔热保温材料,减少散热损失,降低熟料热耗,起到降低窑筒体温度、保护窑筒体、促进窑内热工制度稳定的作用。如国内志盛威华研发生产的ZS-1型涂料,是一款耐高温、导热系数低、隔热保温效果好的保温隔热涂料。为了控制回转窑三挡轮带窑筒体的传导热和辐射热,建议在一、二、三挡轮带下筒体内表面(覆盖窑托轮面积)按照规范喷涂耐温1500~2000℃的隔热保温防腐涂料,然后,再砌筑相应的耐火砖。

5 结语

国家倡导节能环保,企业义不容辞。本文旨在推进技术创新和管理创新,加强设备管理与生产管理,避免设备事故发生,降低综合能耗指标,提高回转窑运行周期,提高生产经营效益,为企业高质量发展做出贡献。通过对回转窑的技术攻关研究,希望为我国建材行业发展做贡献。