干态及润滑工况下离子氮化35Cr Mo钢微动磨损机理研究

2023-02-12贺继樊任岩平白崇成彭金方蔡振兵刘建华朱旻昊

贺继樊,任岩平,白崇成,彭金方*,蔡振兵,刘建华,朱旻昊

(1.西南交通大学牵引动力国家重点实验室摩擦学研究所,四川成都 610031;2.广东省江门市质量计量监督检测所,广东江门 529000;3.西南交通大学材料科学与工程学院,四川成都 610031)

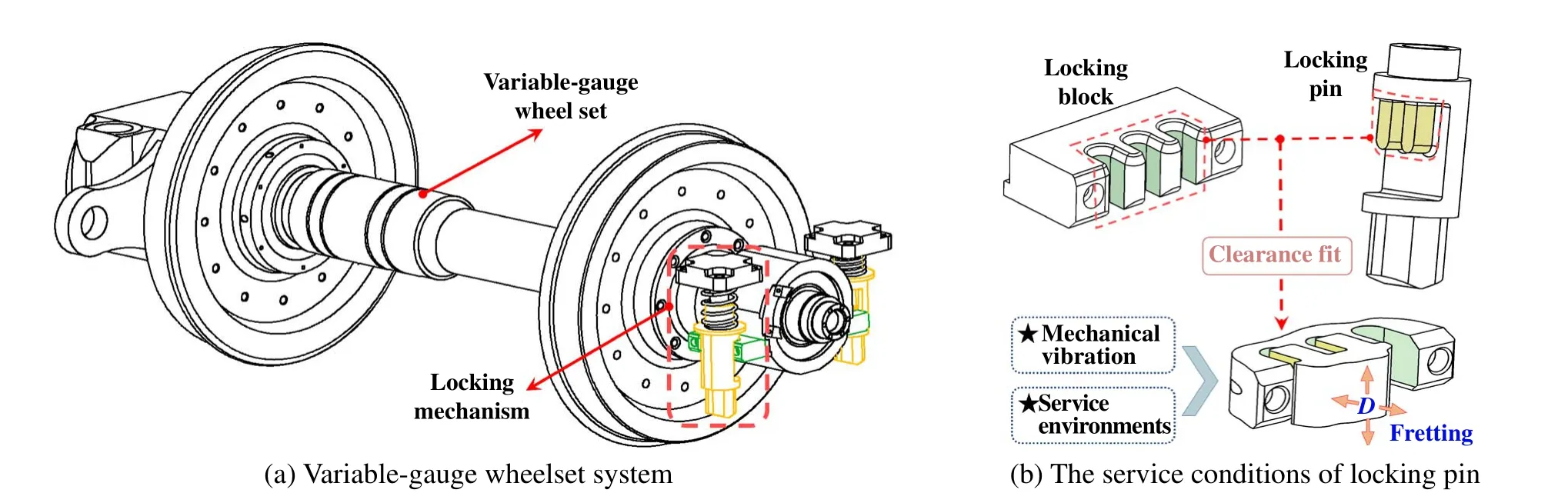

随着国家“一带一路”战略的深入推进,为实现跨国及跨区域不同轨距间的铁路联运,变轨距高速列车应运而生[1].图1(a)所示为我国自主研发的变轨距转向架轮对系统,锁紧机构作为其关键部件之一,通过锁紧销和锁紧块的齿槽在不同工位啮合实现了轮距切换(1 435 mm/1 520 mm)和机械锁止[图1(b)][2-3].锁紧销由35CrMo合金钢加工而成,并经调质处理,具有良好的综合机械性能.然而,间隙配合的锁紧机构在列车运行过程中承受机械振动和交变载荷,其接触界面的材料在实际服役中发生了微动损伤[4-5].微动可能导致接触界面材料磨损,引起构件的松动或咬合[6-7],同时也可能加速裂纹的萌生与扩展,大幅降低构件的疲劳寿命[8-9],严重影响机械结构件的服役可靠性.因此,针对变轨距锁紧销开展抗微动损伤防护研究,对保障变轨距高速列车的安全运行至关重要.

Zhu等[10-11]的研究表明,在不改变现有零部件结构和制造工艺的前提下,表面工程技术是提高材料抗微动损伤性能经济且高效的解决方案.在众多的表面改性方法中,等离子渗氮(Plasma nitriding,简称PN)是一种低成本、工艺成熟且对环境友好的离子化学热处理工艺[12].离子氮化后的材料表面形成稳定的Fe-N化合物相,表现出优异的抗磨损、耐腐蚀和高疲劳寿命等性能[13].Zhao等[14]针对42CrMo钢进行了不同工艺等离子氮化处理并开展销盘磨损试验,发现其耐磨性取决于氮化层的显微组织和韧性.Kovacı等[15]采用喷丸和等离子渗氮相结合对AISI 4140钢进行处理,使其表面硬度提高了240%,磨损率降低了90%.Zdravecka´等[16]研究了不同等离子氮化参数(氮化时间和温度)对DIN 1.8519低合金钢摩擦学性能的影响.彭甜甜等[17]基于38CrMoAl合金钢通过调整离子渗氮工艺参数研究了化合物层的物相结构对材料耐磨性的影响.目前,国内外针对合金钢材料离子氮化表面的摩擦学研究主要集中于销盘和往复滑动形式的摩擦磨损,关于其微动磨损问题的研究较少.并且,针对变轨距锁紧销在实际服役工况下的微动损伤防护研究尚未见报导.

Fig.1 Thestructuresof variable-gauge wheelset system and locking mechanism图1变轨距轮对系统及锁紧装置结构

本文中采用等离子渗氮对锁紧销材料(35CrMo钢)进行处理,并基于该部件的实际服役工况开展微动磨损试验.研究干态及脂润滑工况下离子渗氮表面的微动磨损行为、能量耗散和损伤机理.试验结果为变轨距列车关键部件的抗微动损伤表面工程防护提供理论依据.

1 试验部分

1.1 试验材料及制备

本文中试验基材为35CrMo合金钢(主要化学成分列于表1中),采用电火花线切割机从锁紧销工件表面取样,并加工成20 mm×10 mm×10 mm的块试样.锁紧销已经过调质处理(加热至850℃保温1 h并在油中淬火,然后在600℃回火4 h并在室温空气中冷却),其材料的主要力学性能列于表2中.对基材块试样的待试验表面进行打磨抛光至表面粗糙度为Ra=0.04μm,经丙酮和无水乙醇超声清洗15 min去除表面油污,并干燥备用.将部分基材试样放入离子氮化炉内(型号为LDM-200)作为阴极,控制炉内气压在300~350 Pa,采用氢离子溅射清洗样品.而后,通入15% N2(体积分数)和85%H2(体积分数)的混合气体并保持炉内气压为200 Pa,工作电压为700 V,平均工作电流为30 A,并在530℃下稳定辉光放电15 h.最后持续通入低流量的H2使炉温降至100℃以下,取出试样自然冷却至室温,超声清洗并干燥.本试验中的等离子氮化工艺参数是基于锁紧销材料的特性并结合预试验筛选并优化后确定的.

表1 基材(35Cr Mo钢)的主要化学成分Table 1 The chemical composition of substrate

表2 基材(35Cr Mo钢)调质后的机械性能Table 2 The main mechanical properties of substrate

微动磨损试验在球-平面接触模式下进行,配副球试样采用高硬度且理化性能稳定的SiC陶瓷球.球试样直径为10 mm,表面粗糙度小于Ra=0.02μm,表面硬度为1 600 HV.

1.2 微动磨损试验

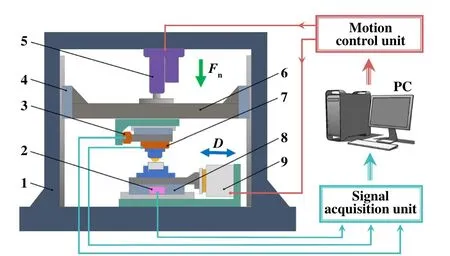

本文中试验是在自主研制的模块化多功能微动磨损试验系统(型号为MFTS-01)上进行的,其结构原理如图2所示.该系统的切向微动位移(D)由音圈电机输出,并由光栅编码器采集位移信号实现位置闭环控制.法向载荷(Fn)通过伺服电缸加载,并经由载荷传感器和测控系统构成力闭环控制.试验中的实时摩擦力(Ft)通过压电式动态力传感器采集,并基于多通道数据采集系统自动生成Ft-D曲线.

根据变轨距列车的实际运行工况和相关标准,通过有限元分析得到锁紧销接触界面的最大滑移量(100 μm)和最大接触应力(601.9 MPa).为了探究不同滑移量对材料微动磨损行为的影响,取微动磨损试验的位移幅值D为10、30和60μm.同时,设置试验中的法向载荷(Fn)为20 N,试验频率(f)为2 Hz,循环次数(N)为5×103次.所有试验均在常温大气环境下进行(温度为23±3℃,湿度为55%±5%),为保证试验结果稳定可靠,每组试验重复3次.此外,考虑到锁紧机构实际服役在脂润滑工况下,故在对磨副接触界面添加少量润滑脂,并与干态下的试验结果进行对比.本试验中使用的润滑脂由NSK公司生产(牌号:GRSPS2),稠度为275,滴点为190℃,动态黏度为15 mm2/s(40℃).

Fig.2 Structure schematic diagram of fretting wear test system图2微动磨损试验系统结构原理图

采用X射线衍射仪(XRD,D8 ADVANCE A25X,Bruker)和显微硬度仪(MVK-H21,Akashi)分别对试样的表面物相结构和剖面硬度进行表征.加速电压为20 kV的扫描电子显微镜(SEM,JMS-6610,JEOL)用于观察离子氮化试样的剖面结构及微动磨斑的损伤形貌.采用白光干涉仪(Contour GT,Bruker)对磨斑三维形貌和磨损体积进行测量.X射线光电子能谱仪(XPS,ESCALAB 250 Xi,Thermo)用来检测磨损表面主要元素的摩擦化学状态.

2 结果与讨论

2.1 离子氮化层表征

如图3(a)所示,离子氮化后试样表面均匀覆盖有大量微米级的离子溅射形成的颗粒物,且表面粗糙度增大至Ra=0.62μm.试样剖面经抛光和腐蚀(10%的硝酸酒精溶液腐蚀10 s),通过SEM照片可观察到离子氮化后生成了厚度约8μm的致密化合物层,其下部的扩散层沿深度方向延伸至基体内部.

显微硬度测量结果表明[图3(b)],经调质处理后的基材表层及不同深度的剖面硬度均在250~290 HV0.3之间波动,其组织表现出良好的均匀性.离子渗氮过程中生成的硬质相导致其表面硬度显著提高并至560 HV0.3,其剖面硬度沿深度方向呈递减趋势,有效渗氮层深度达到0.4~0.5 mm.

通过进一步的物相结构分析,得到图3(c)所示的基材及离子氮化表面的XRD衍射图.基材表面能观察到由高结晶度的α-Fe相产生的位于44.8°、65.4°和82.7°处的衍射峰[18].同时,离子氮化试样表面衍射产生的特征峰与JCPDS数据(49-1663和06-0627)高度吻合,表明化合物层由ε-Fe2-3N和γ'-Fe4N两种物相构成[19],并覆盖了能衍射出α-Fe相的基体.

2.2 微动界面动力学响应

基于试验系统同步采集的摩擦力(Ft)和位移(D),得到的Ft-D曲线反映了微动接触界面的运行状态.图4(a)和图4(b)所示为干摩擦条件下基材及离子氮化表面随微动循环周次(N)变化的Ft-D-N曲线.当位移幅值为10μm时,基材及离子氮化表面的Ft-D曲线均由初始的平行四边形迅速转变为椭圆形.这表明施加的微动位移主要由接触区材料的弹性变形协调,即微动磨损运行于部分滑移区[20].当位移幅值为D=30和60μm时,基材及离子氮化表面的Ft-D曲线均呈现为平行四边形,即微动运行于滑移区,施加的微动位移主要由接触界面材料的塑性变形协调.由于接触区表面膜(氧化、吸附膜)的保护作用,微动初期(几十次循环内)基材的Ft-D曲线呈较窄的平行四边形(即摩擦系数较低).随着往复微动位移的持续作用,接触界面表面膜迅速破裂,材料发生直接接触,黏着和塑性变形导致摩擦力的迅速增加.因此,Ft-D曲线包络的平行四边形开口逐渐增大,并经过约1 000次循环后达到稳定状态.与基材相比,离子氮化试样在较大的位移下均呈现为较窄的平行四边形,这是由于离子氮化后生成的粗糙化合物层导致了接触面积减小,即在相同的法向载荷下实际接触应力增大,微动向部分滑移方向转变.随着磨损的持续,离子氮化表面的Ft-D曲线包络面积在经历约1 000次循环左右开始增大,并在经过约3 000次循环试验后达到稳定.

Fig.3 Characterization of the substrate and plasma nitridelayer图3基材及等离子氮化层的表征

脂润滑工况下,基材和离子氮化试样的Ft-D曲线如图4(c)和图4(d)所示.当位移幅值为D=10μm时,基材和离子氮化试样的Ft-D曲线表明两种试样仍稳定运行于部分滑移区.但离子氮化试样的Ft-D曲线明显具有更小的斜率和开口幅度,即润滑工况下离子氮化试样的摩擦系数和能量耗散均显著低于基材.此外,在较大的位移幅值下(D=30和60μm),离子氮化试样在稳定阶段的Ft-D曲包络面积均显著小于基材.

Fig.4 F t-D-N curves of substrate and PN sample under different lubrication conditions.图4基材和PN试样在不同润滑工况下的F t-D-N曲线

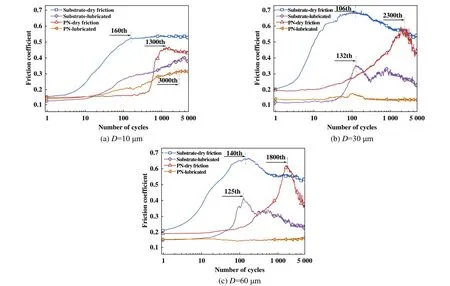

摩擦系数是对磨副材料间的摩擦力(Ft)和法向载荷(Fn)的比值,反映了微动接触界面的力学响应.当位移幅值为D=10μm时,基材及离子氮化试样在干态及润滑工况下的摩擦系数曲线如图5(a)所示.干摩擦条件下,随着微动磨损的进行,对磨副表面的污染膜逐渐破裂,材料发生直接接触,摩擦系数逐渐增大并达到稳定.与基材相比,离子氮化表面粗糙的化合物层使其摩擦系数上升阶段的时间大幅延长至1 300次循环左右.添加润滑脂后,基材和离子氮化试样的跑合时间均延长至3 000次循环左右,稳定阶段的摩擦系数与干态相比均降低约30%左右.

图5(b)和图5(c)所示为基材和离子氮化试样运行于微动滑移区(D=30和60μm)的摩擦系数随循环次数的变化曲线,大致可分为上升、下降和稳定3个阶段.在干摩擦条件下,基材试样的表面膜随着循环次数的增加迅速破损,直接接触的对磨副材料黏着和塑性损伤加剧,导致摩擦系数逐渐增加并在第100个循环左右达到最大值.随着磨损的持续进行,接触区材料发生加工硬化并剥落并碾碎形成第三体磨屑,起到支承和固体润滑作用,使摩擦系数逐渐下降.经过约1 000次循环后,基材微动接触区磨屑的剥离生成与溅射溢出达到动态平衡,此时摩擦系数进入稳定阶段.与基材相比,干态下离子氮化表面低摩擦上升阶段的循环次数显著延长,在约2 000次循环左右其摩擦系数达到最大值.由于离子氮化形成的粗糙化合物层导致微动磨损中接触区状态的剧烈变化,摩擦系数在经过较长周期的波动和缓慢下降后,在第4 000次循环左右进入稳定阶段.

脂润滑工况下,由于微动法向载荷和切向应力的共同作用,从润滑脂中分离出的基础油[21]在接触界面形成了良好的润滑,基材和离子氮化表面在初始阶段的摩擦系数均显著降低,约为0.14.然而,基材表面的摩擦系数在经历约130次循环后达到最大值,并在持续的试验中出现较大波动.这可能是由于磨损过程中接触区材料的剥落碎化及磨屑的转移导致了接触状态的剧烈变化,影响了润滑油膜的稳定形成和持续减摩作用.对于离子氮化试样,粗糙表面的非均匀材料接触导致其初始阶段的摩擦系数略高于基材.但其表面粗糙多孔的化合物层能有效储存油脂,并在磨损过程中形成稳定的润滑状态,使摩擦系数始终保持在较低的水平,约为0.15左右.在干态及润滑工况下,离子氮化表面在微动滑移区(D=30μm)的摩擦系数分别比基材降低约18.5%和43.5%,表现出优异的减摩效果.此外,随着微动位移的增加,基材及离子氮化试样稳定阶段的摩擦系数均不同程度降低,表明较大的位移幅值有利于在微动界面充分形成润滑油膜并发挥减摩作用.

Fig.5 The friction coefficient curve of substrate and PN sampleunder different conditions.图5基材和离子氮化试样在不同润滑工况下的摩擦系数变化曲线

2.3 微动磨损形貌分析

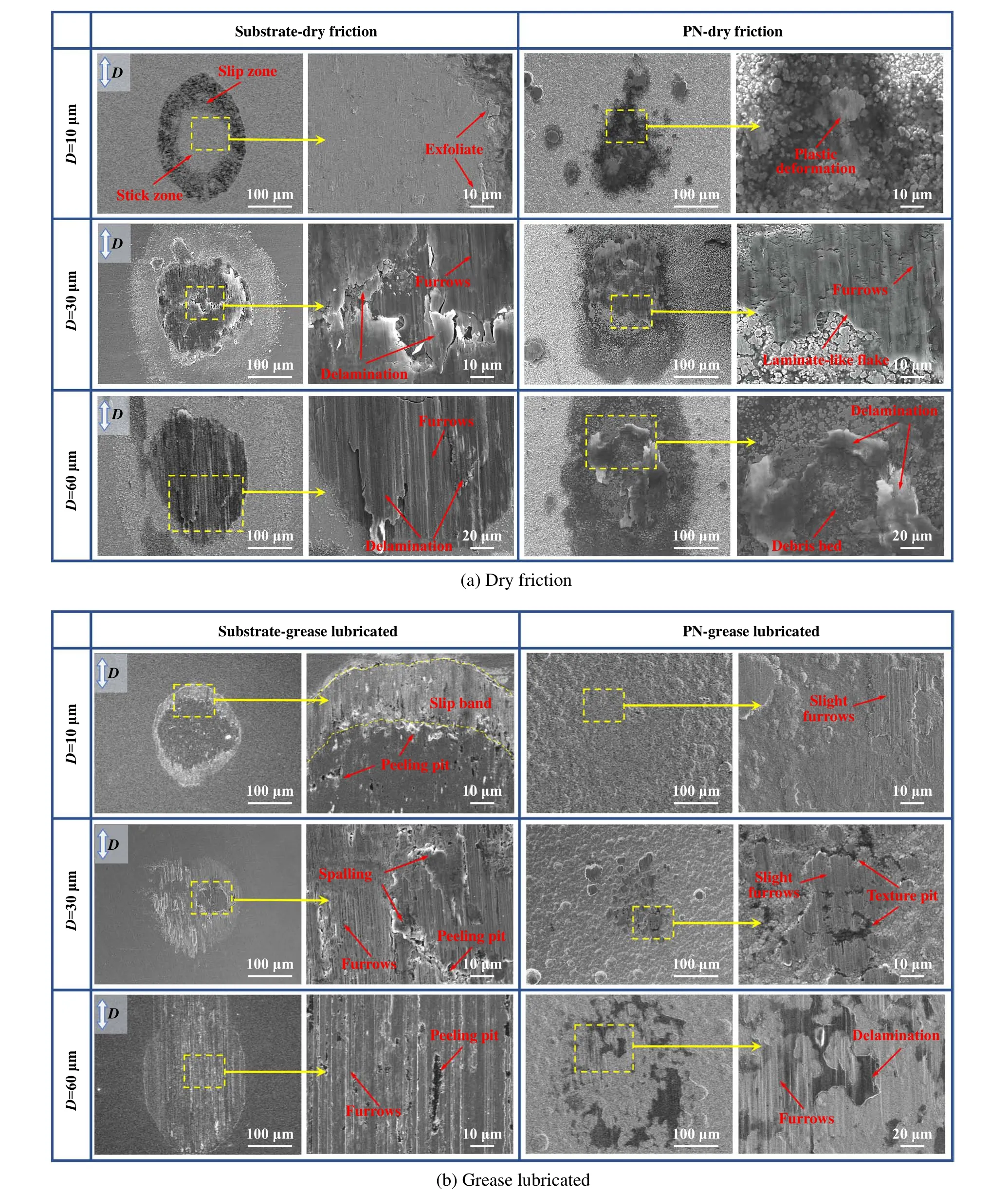

Fig.6 Wear morphologiesof substrate and PN sampleunder different lubrication conditions图6基材和PN试样在不同润滑工况下的磨损形貌

图6 所示为不同摩擦条件下的磨损形貌照片。图6(a)所示为基材和离子氮化试样在干摩擦条件下的磨损形貌照片.当D=10μm时,基材和离子氮化试样均运行于部分滑移区.基材表面呈现出典型的微动环,磨斑心部未见明显损伤,接触区边缘的微滑区有轻微的材料剥落.离子氮化试样表面的粗糙化合物层导致了不规则的微动斑和表面微凸体的塑性变形.当微动位移增大至30μm时,基材表面的微动斑呈现为椭圆形,且有大量的磨屑呈环状分布于磨斑周围,磨斑心部覆盖有片状剥层并散布着犁沟.离子氮化试样由于表面粗糙硬质相导致接触不均,微动产生的椭圆形磨斑宽度较窄,其表面覆盖有塑性流动和加工硬化形成的剥层.接触区有较浅的犁沟,碎化和氧化后的磨屑沿微动方向被排出到磨斑两侧.当位移幅值增大至60μm时,基材表面的微动斑完全被大片的剥层和犁沟所覆盖,其周围溅射有大量被充分碾压细化的磨屑.与之相比,离子氮化试样在磨损中形成的剥层呈环状分布在接触区边缘,磨斑心部堆积有大量的磨屑,形成第三体磨屑床.

添加润滑脂后,试样表面的磨斑形貌如图6(b)所示.当D=10μm时,基材试样磨斑边缘的滑移带宽度减小,仅有少量的剥落坑出现.而离子氮化表面的磨斑轮廓基本消失,磨损区内有塑性变形和轻微的犁沟.当位移幅值增大至30μm时,基材表面微动接触区材料损伤大幅缓解,仅在心部有少量的剥层,但整个磨斑分布有较多的犁沟和剥落坑.这是由于接触区材料在往复磨损过程中产生了加工硬化和接触疲劳,并萌生出微裂纹,润滑脂中析出的基础油在微动极压作用下促使微裂纹扩展和贯通,导致材料剥离而形成剥落坑[22].相比之下,离子氮化试样在添加润滑脂后的微动损伤显著减轻.试样表面覆盖的Fe-N颗粒物导致形状不规则的磨斑,除了与对磨副直接接触的粗糙峰发生塑性变形和磨损外,磨斑内部仅有少量较浅的犁沟和微坑.随着微动位移的进一步增大(D=60μm),添加的润滑脂显著降低基材的磨损,磨斑表面仅分布有大量沿微动运行方向的犁沟及轻微的剥落坑.而离子氮化试样的微动接触区内仅观察到较浅的犁沟和剥层,损伤较轻微.

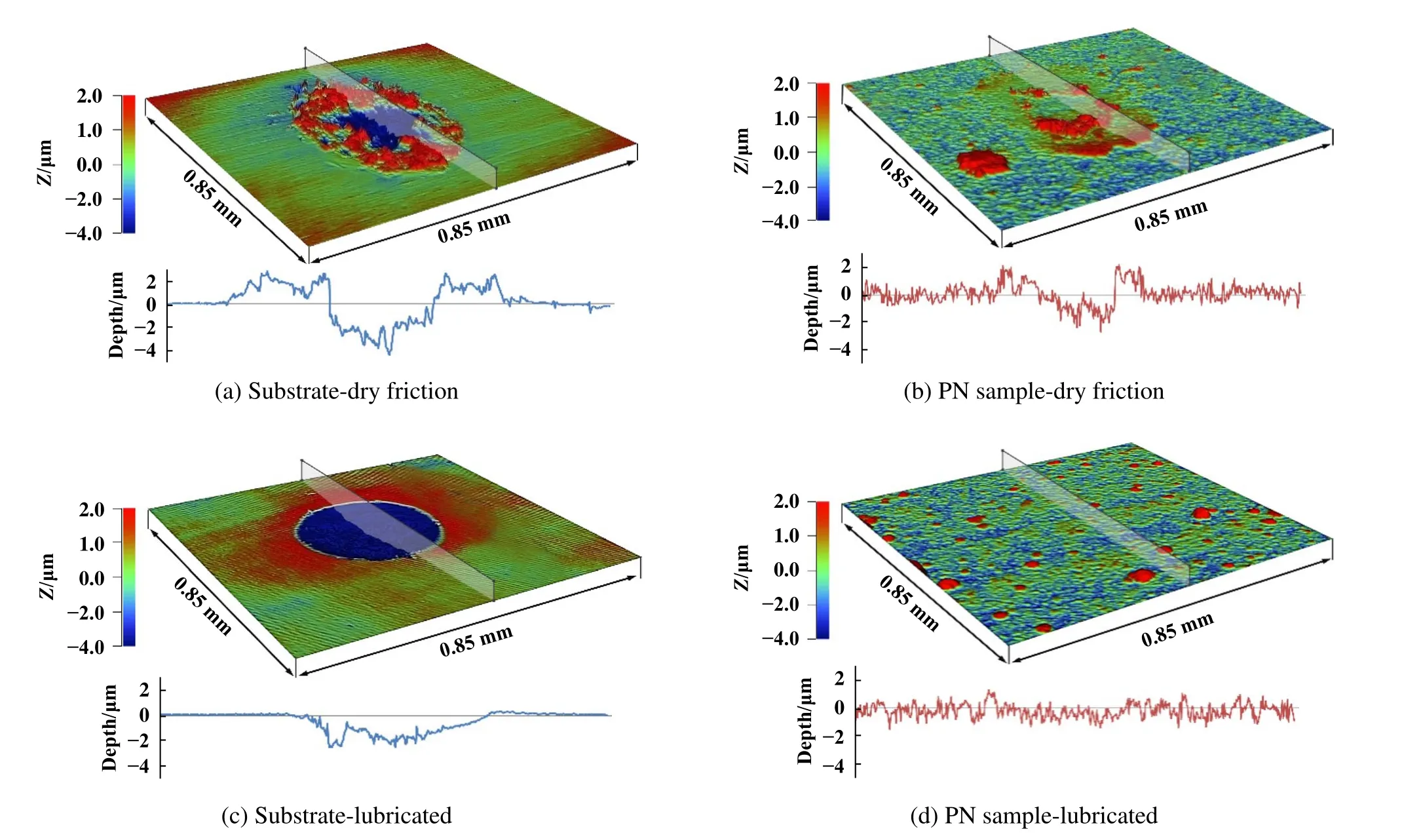

图7所示为基材及离子氮化试样在D=30μm时的微动磨斑三维形貌及二维截面轮廓.在干态工况下,基材表面磨损较为严重,磨斑中心由于材料剥落而产生凹坑,磨斑边缘由于磨屑的堆积而产生隆起[图7(a)].沿微动运行方向的磨斑截面二维轮廓呈“U”型,最大深度约为4μm.离子氮化试样由于表面粗糙峰的影响,磨斑中心区域有少量未能排出的磨屑堆积成环状,磨斑边缘的磨屑和粗糙峰被碾压形成塑性流动层[图7(b)].磨斑二维截面显示离子氮化表面最大磨损深度仅为2μm,其微动损伤程度较轻.添加润滑脂后,基材表面磨损产生最大深度为2μm的凹坑[图7(c)],而离子氮化表面未见明显的材料损伤,接触区仅有少量的粗糙峰被压溃而产生塑性损伤[图7(d)].由此表明,离子氮化试样在相同微动试验工况下的磨损性能优于基材.

Fig.7 Three-dimensional morphology and two-dimensional contour of thefretting scars图7 D=30μm时微动磨斑的三维形貌及二维轮廓

2.4 能量耗散及磨损率

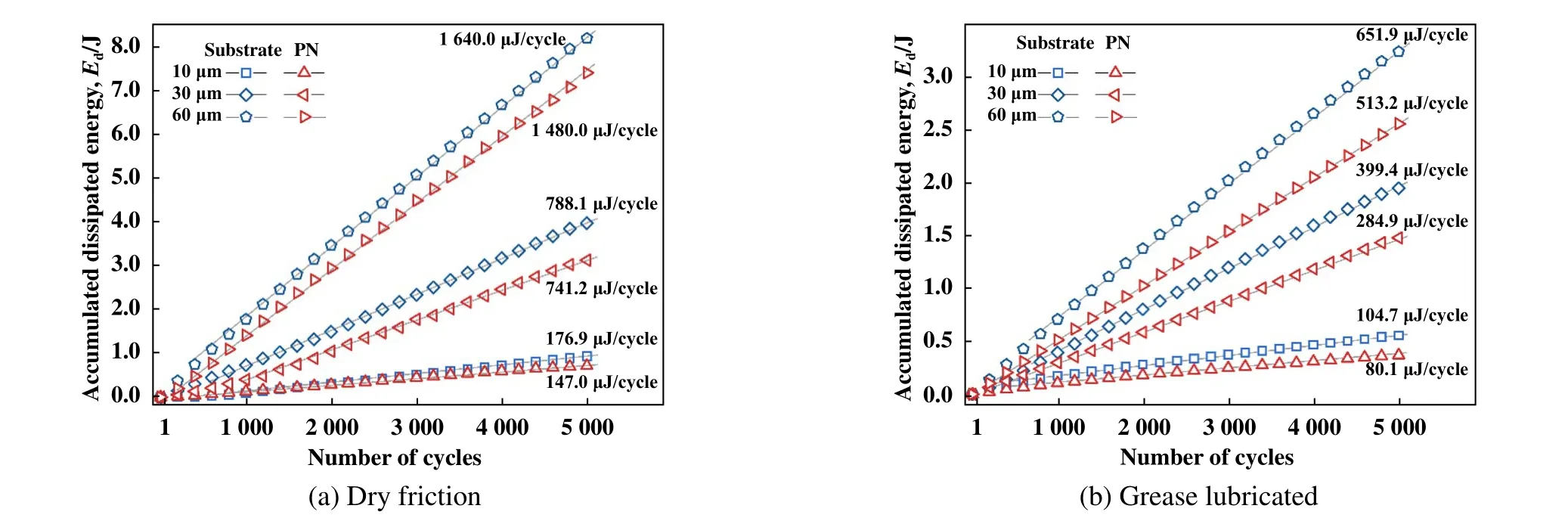

为进一步探究离子氮化表面在不同润滑条件下的微动磨损性能,对2.2节中单次微动循环的Ft-D曲线包络面积进行积分,并累加得到如图8所示的累积能量耗散(Ed)随循环次数的演变规律. 干摩擦条件下[图8(a)],基材和离子氮化试样在不同微动位移幅值下的累积能量耗散随循环次数的增加呈线性增长[23].离子氮化试样在不同位移幅值下产生的累积和单次循环摩擦耗散能均低于基材.在D=30μm时,离子氮化试样在稳定阶段的能量耗散率为741.2μJ/cycle,即单次微动循环的摩擦耗散能比基材(788.1μJ/cycle)降低约6%.当位移幅值增大至60μm时,与基材相比,离子氮化试样的累积摩擦耗散能降低约10%.

如图8(b)所示,在脂润滑工况下,基材和离子氮化表面的累积摩擦耗散能与循环次数在完整试验周期内均具有较高的线性相关性.与干摩擦工况相比,润滑脂的加入使离子氮化表面的能量耗散率较基材进一步降低,甚至在D=30μm时降低量达到28.6%左右,表现出优异的减磨效果.

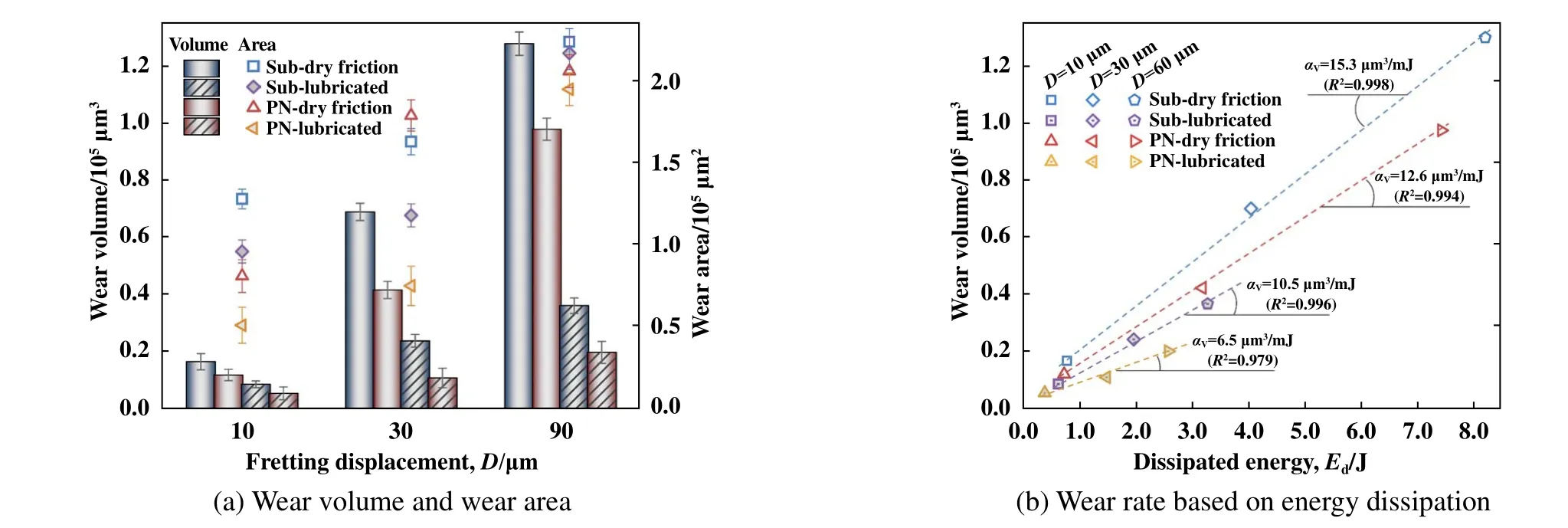

基于白光干涉仪对磨斑三维形貌的测量,得到基材及离子氮化试样在不同润滑条件下的磨斑面积和磨损体积,如图9(a)所示.在干态和脂润滑两种工况下,离子氮化试样与基材相比,不同微动位移的磨损体积均不同程度降低.对图8和图9(a)所示的试验结果进行最小二乘拟合,建立不同微动工况下磨损体积与累积能量耗散的关系,如图9(b)所示.可以看出,磨损体积与累积能量耗散呈正相关(相关系数R2均接近于1),拟合直线的斜率即为基于耗散能的磨损率αV[24].其中,干态和润滑工况下,离子氮化试样均具有较低的磨损率,分别为12.6和6.5μm3/mJ.这表明在相同的服役工况和能量输入时,离子渗氮处理能大幅提高基材的抗微动磨损性能.

2.5 摩擦化学分析

Fig.8 The evolution of accumulated energy dissipation with the number of cycles图8累积能量耗散随循环次数的演变规律

Fig.9 Abrasion loss and wear rate of samples under different lubrication conditions图9不同润滑条件下试样的磨损量和磨损率

采用XPS对基材和离子氮化试样表面磨损前后元素的化学状态进行分析,各元素以碳的结合能(C 1s 284.8 eV)为参考进行校准,分辨率约为±0.3 eV,并采用Shirley背景进行卷积.基材和离子氮化试样磨斑表面的氧化产物主要为Fe的氧化物,因此主要分析Fe元素的XPS高分辨光谱.如图10所示,根据Fe 2p不同价态(Fe0、Fe2+和Fe3+)结合能峰的典型位置[25-26],对Fe元素窄谱进行分峰拟合.同时,得到基材及离子氮化试样磨损表面主要价态峰的结合能位置及对应的峰面积百分比,结果列于表3中.Zhou等[27]的研究表明,铁碳合金表面的Fe原子在大气环境中会缓慢形成以Fe2+为主的氧化膜(FeO),而摩擦作用可激活氧化反应,促使氧化产物向化学性质更稳定的Fe3+转变.在未磨损的基材及离子氮化表面,Fe2+的含量占主导(峰面积比分别为57.74%和55.70%),而试验后磨斑区域的Fe2O3(Fe3+)含量均显著升高,即基材及离子氮化试样的微动接触区均发生了不同程度的氧化反应,相比之下,离子氮化试样的氧化磨损程度较轻.对于基材试样,在润滑条件下磨斑表面能检测到位于706.5 eV处的特征峰,表明添加的润滑脂能阻止空气进入微动界面,基材表面的单质Fe未被完全氧化.而离子氮化试样在干态及润滑工况下检测到位于706.7 eV附近的特征峰,则是由渗氮层在磨损后显露出的未被完全氧化的FeNx所产生的[28].

表3 磨损表面Fe2p XPS峰的位置及对应的面积比Table 3 The position and corresponding area ratio of Fe2p XPSpeak on worn surfaces

2.6 磨损机理分析

结合磨斑表面损伤形貌和摩擦化学状态,对基材和离子氮化试样在不同润滑条件下的磨损机理进行分析.对于基材,在D=10μm时,其微动磨损运行于部分滑移区,干态及润滑工况下的损伤均较轻微,损伤机理主要为黏着磨损.当微动运行于滑移区时(D=30和60μm),干态条件下基材的磨斑表面堆积有大量剥层和磨屑,这是由于接触区材料在循环应力作用下产生加工硬化,萌生的微裂纹不断扩张并贯通,导致的疲劳剥层.同时,磨斑内部分布的犁沟是由于硬化并剥落后的磨屑对基体产生的磨粒磨损.脂润滑工况下基材的损伤形式主要表现为的大量的犁沟和剥落坑,剥层基本消失,损伤程度较干态下有大幅缓解.因此,综合XPS的分析结果,基材在微动部分滑移区的损伤机理主要为黏着磨损,在微动滑移区的损伤机理主要为剥层磨损、磨粒磨损和氧化磨损.

Fig.10 High resolution Fe 2PXPSspectra on the surface of substrate and PN samples图10基材和PN试样磨斑表面的Fe 2P XPS高分辨光谱

对于离子氮化试样,由于离子溅射形成的粗糙化合物层,使其在部分滑移区(D=10μm)的损伤机理主要为塑性变形和轻微的磨粒磨损.在微动滑移区(D=30和60μm),离子氮化表面在干态下的损伤形式主要为材料片状剥落和犁沟.这是由于试样表面的氮化铁颗粒物在循环接触应力和切应力作用下产生塑性变形和加工硬化形成剥层,最终剥落、碎化为磨屑进而对接触界面产生犁削.结合摩擦化学分析结果,离子氮化表面在干态下的损伤机制主要为剥层磨损、磨粒磨损和氧化磨损.润滑脂加入后,离子氮化表面仅发现接触区塑性变形的粗糙峰和较多的浅犁沟,因此磨粒磨损和氧化磨损为其主要的磨损机制.

基于上述试验结果和分析,对离子氮化处理表面缓解微动损伤的机理进行进一步讨论.离子氮化生成的粗糙化合物层增大了微动磨损区的局部接触应力,施加的法向载荷和循环切应力在导致材料塑性损伤和磨损的同时,也能部分被硬质相颗粒产生的弹塑性变形所协调,从而缓解了材料损伤.此外,离子氮化表面覆盖的球型氮化铁颗粒易于在循环应力作用下脱落、碎化并被表面织构收集形成第三体磨屑床,进而起到接触界面的支承和固体润滑作用.随着润滑脂的加入,离子氮化表面对微动损伤的缓解作用更为显著(其磨损率比基材降低约60%).这是由于高硬度的粗糙化合物层为润滑脂的储存和缓慢释放提供了良好的条件,同时,剥落并碎化后的磨屑颗粒在润滑脂的分散和包覆作用下,可形成协同润滑效应[29],进一步降低摩擦系数和能量耗散,提高接触界面的抗微动损伤性能.

3 结论

a.锁紧销基材(35CrMo钢)经离子氮化处理后,表面形成的由ε-Fe2-3N和γ'-Fe4N相构成的化合物层显著提高材料的表面硬度,在微动滑移区不同润滑条件下的磨损机制主要为剥层、磨粒磨损和氧化磨损.

b.离子氮化处理大幅降低滑移区微动界面的摩擦系数、能量耗散和磨损量.尤其在润滑工况下,氮化表面的摩擦耗散能和磨损率分别比基材降低约28.6%和60%.

c.离子氮化表面覆盖的硬质相颗粒,易于在磨损中剥落并被表面织构收集形成磨屑床起到固体润滑作用.在适当的润滑条件下,第三体被润滑剂包覆产生协同润滑效应可进一步缓解微动损伤.

d.离子渗氮可作为变轨距锁紧销的表面强化改性工艺,在不同工况下均能有效缓解该部件的微动损伤.研究结果可为机械领域相关结构件抗微动表面工程防护提供理论参考.