550 K高温下激光器腔面温度的影响研究

2023-02-10杨振强贾华宇孙元新

杨振强,贾华宇,孙元新,罗 飚

(1.太原理工大学 电气与动力工程学院,太原 030000; 2.武汉光迅科技股份有限公司,武汉 430074)

0 引 言

半导体激光器具有工作可靠性高的特点,在激光医疗、航空航天、材料加工和军事等领域应用广泛,随着半导体技术的更新,半导体激光器的性能有了质的飞跃[1-3]。为了防止激光器腔面产生灾变性光学损伤(Catastrophic Optical Damage,COD),影响到激光器的使用寿命和转换效率,有人提出在激光器腔面应用反射膜,使前后腔面的光功率比最大化,然而这不能满足长期高温工作下的场合。另外,耐高温的隔热结构具有较低的导热系数、良好的可塑性和较小的浆料干燥收缩率特性[4-7],所以在薄膜基础上加入隔热结构,会使腔面温度更低,可对腔面起到更好的保护作用。

COD是指以更高的输出功率驱动激光时,谐振腔内较高的光辐射会在腔面区域被吸收,导致腔面变热,并引发“热失控”发生腔面熔化的一种不可逆转的腔面变性破坏。“热失控”是指腔面温度升高导致腔面的一些局部材料带隙收缩,从而光子吸收快速加剧,这又促进了腔面温度的进一步上升,形成一个正反馈的恶性循环,导致腔面温度失控[8-9]。

器件在长期高温下工作时,腔面温度达到一个临界值393.15~433.15 K(单位转为℃为120~160 ℃),超过临界值就会导致继发性COD[10]。为了提高器件高温工作时的使用寿命,对激光器腔面实施保护措施的常用方法有蒸镀钝化膜和真空解理等[11]。本文选取Al2O3作为腔面钝化膜,陶瓷隔热作为隔热结构,来对550 K高温下工作时的激光器腔面实施保护。

1 激光器模型

在热学理论中,根据能量守恒定律,一个系统里,能量关系满足如下关系:

(1)

式中:Q为产生的总热量;ΔU、ΔKE和ΔPE分别为系统的内能、动能和势能。

对于系统中的传热问题,有:

(2)

通常考虑没有做功,则系统做功总量W有:

(3)

将式(2)和式(3)代入式(1),有:

(4)

当整个系统达到热稳定状态时,系统流入的热量等于流出的热量,即

(5)

可推导得到:

(6)

式中:q为生热率;t为温度;U为流入的热量。

在热传导问题中,一般研究的是温度在空间中的分布,前人大量的研究表明,可以用热传导定律来描述温度在空间中的分布,方程式如下:

(7)

式中:“-”表示温度升高方向与热量传递方向相反;ρ为研究对象的密度[12];c为热容,即当物质吸收热量使温度升高时,温度每升高1 K所吸收的热量;Δ为沿温度上升方向;k为热传导系数;∇为沿温度下降方向;u为对流项中的外场因变量[13];T为外界温度;Q为源项,即热流密度,表示研究对象所吸收的热量。

当温度梯度存在于系统中时,所带的热量通过高温区域传递到低温区域,整个过程既可以发生在物体相互接触之间,也可以发生在两个物体内部之间,热传导基本定律为

(8)

式中:λ为材料热导率,Δλ为热导率的相对变化;ΔT为温度变化量。

对稳态分析即为q=-λΔT。

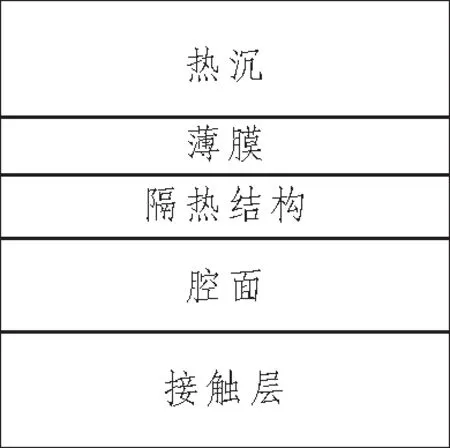

根据热传导设计的激光器简化模型的平面结构如图1所示,从上到下依次为热沉、薄膜、隔热结构、腔面和接触层。利用Comsol Multiphysics 5.6软件分析当外界温度为550 K时腔面的温度情况。

图1 激光器的简化模型

2 温度分析

本文镀膜材料是在SiO2、金刚石、Al2O3和TiO2中选择的,实验表明各种材料对腔面温度的影响差异不大,考虑Al2O3的惰性比SiO2、金刚石及TiO2光学薄膜好,其化学性质和耐高温耐腐蚀的物理性质更能适应长期高温环境下的场合,所以选择Al2O3作为镀膜材料[14]。镀至Al2O3膜时,可以采用化学气相沉积(Chemical Vapor Deposition,CVD)或物理气相沉积(Physical Vapour Deposition,PVD)等方法进行制备。但由于软件不能对制备过程进行仿真,所以在镀至时还应根据实际情况做出最佳制备方案。陶瓷隔热结构具有优化半波耦合器参数和使激光器具有最佳模式选择性的特性,加入后不会使激光器腔面产生大的温升,器件性能受到的负面影响也可以忽略[15]。加之陶瓷隔热结构具有良好的保温隔热作用,而且价格低廉,仿真中,在550 K高温下可以抑制激光器腔面处COD的产生,所以选择陶瓷隔热作为激光器腔面的隔热结构。在进行陶瓷隔热结构加工时,使用SiC、复合硅酸盐及碱金属化合物等材料混合,进行328.15~338.15 K的升温,再进行搅拌冷却。激光器腔面处镀至陶瓷隔热时,与镀膜相似,可采用PVD方法。使用真空蒸镀机尽管有着较高成本,但可以准确控制隔热厚度,在要求高的场合中可以使用此方法。Comsol软件仿真为实际制作奠定了一个良好的基础。

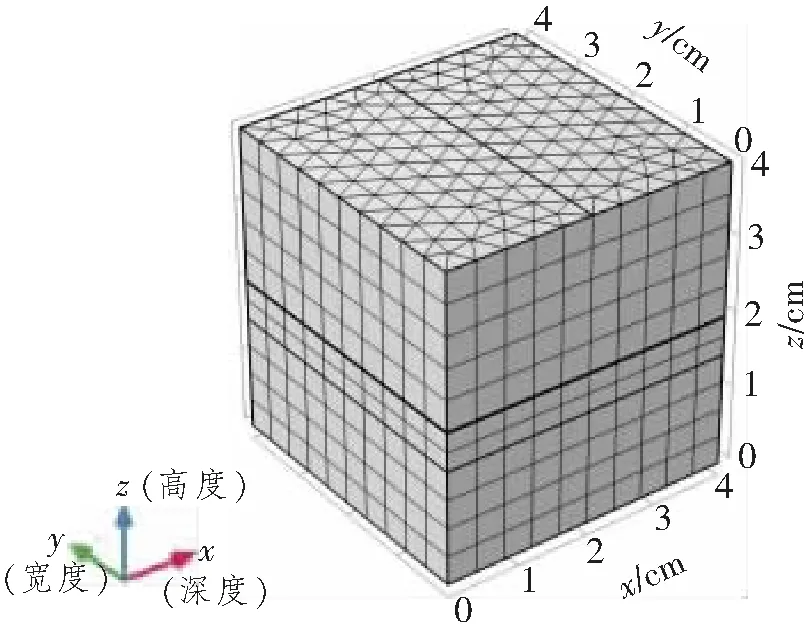

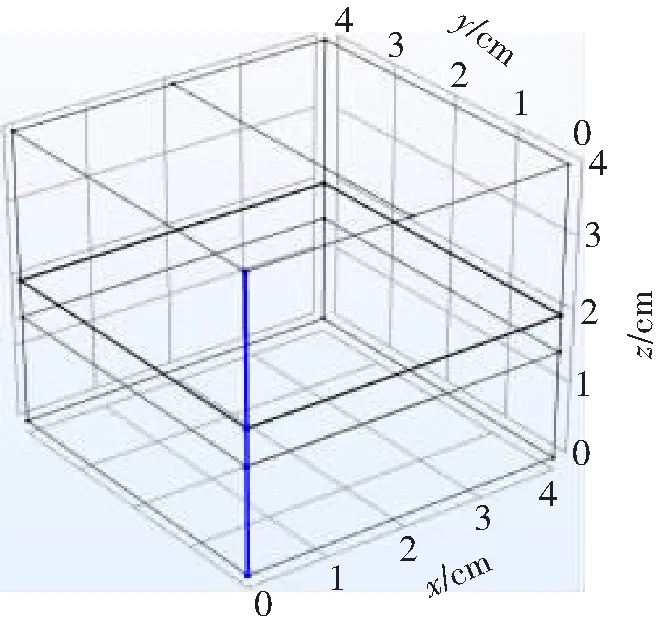

确认好优化腔面材料后开始建立激光器简化模型。大部分激光器的外延材料都是以二元材料GaAs为基础的,物理场选择固体传热,研究选择稳态[16]。建立好模型后添加材料,材料属性如表1所示。然后创建算子,计算每一层的平均温度。在积分的设置中,选择镀膜层和隔热结构层,对其进行积分。另外两组分别对镀膜层和隔热结构层积分,无镀膜和隔热结构时移除积分栏。边界温度中,选择热沉顶部,这是550 K高温下直接接触的部分,温度设定为550 K高温。底部温度设置为常温308.1 K,所有其他边界都完全绝热。接下来是添加网格部分。在Comsol仿真有限元分析过程中,网格的划分是最核心的部分,网格划分越精确,计算结果越接近实际。对于常见的半导体激光器简化模型,因为具有规则的形状,可以采用自由网格划分法结合扫描网络划分法。首先,使用自由三角形网格对顶面进行网格划分,然后再通过整个长方体几何的层中对其进行拉伸,使用分布节点指定域内要创建的网格层数,求解厚度为两个单元的复合层。网格划分数越多,模拟温度和实际温度越接近[17]。当网格划分数在2万以上时,温度误差相对变化值小于1 K,在工程所允许的误差范围内,能准确说明实质问题,在整个模型中,精确划分显得格外重要。添加网格后的模型如图2所示。添加网格后,在主屏幕中单击计算,可以得到各层的温度分布,如图3所示。

图2 添加网格后的模型

表1 各层材料参数

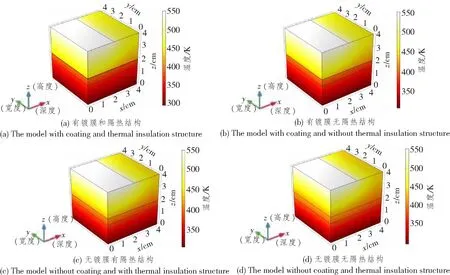

图3 各情况下的温度分布图

图4中蓝色直线为沿长方体高度创建的一条温度曲线。选择一维绘图,线图中选定左前方一条直线,如图4中蓝色部分所示,选定直线后进行设置显示图例,图例列表中选择手动,输入温度,选择三维方法。使用薄层边界条件能够得到可靠结果,无论是否包含一维额外维度,二维方法得出的本体温度结果都非常精确[18]。设定x和y轴标签分别为高度(cm)和温度(K),单击绘制后,就可以仿真出各层的温度曲线,如图5所示。

图4 左前方直线

图5 各情况下的温度曲线图

由图可知,550 K高温下,隔热结构和镀膜共同作用时的腔面温度为370.20~388.25 K,隔热结构单独作用时的腔面温度为401.62~413.31 K,镀膜单独作用时的腔面温度为393.57~399.94 K,无隔热结构和无镀膜时的腔面温度为398.45~416.76 K。由此可见,Al2O3膜和隔热结构共同作用可将激光器的腔面温度降至393.15 K以下,防止了COD的产生。

3 结束语

本文利用Comsol Multiphysics 5.6软件建立了简化的半导体激光器模型,添加的物理场为固体传热,研究设置为稳态,设置好各层材料的属性,添加网格后计算了各层温度分布。研究了半导体激光器腔面温度特性,讨论了镀膜与隔热结构对腔面温度的影响,4组实验结果表明,550 K高温下,隔热结构和镀膜共同作用时的腔面温度为370.20~388.25 K,隔热结构单独作用时的腔面温度为401.62~413.31 K,镀膜单独作用时的腔面温度为393.57~399.94 K,无隔热结构和无镀膜时的腔面温度为398.45~416.76 K。可见,550 K高温下,在激光器腔面处施加Al2O3薄膜和陶瓷隔热结构能有效抑制COD的发生,提高激光器寿命。