智能扦样和检验系统在智慧粮库建设中的应用

2023-02-10王超群

王超群

(中粮贸易有限公司, 北京 100005)

我国是农业生产大国,也是粮食消费大国,也是典型的粮食储备大国,粮食安全始终是关系我国国民经济发展、社会稳定和国家自立的全局性重大战略问题[1]。根据国家统计局官方数据,2021年全国夏收粮食产量1.5×1011kg,全国秋收粮食产量5.1×1011kg,全年粮食产量共计6.8×1011kg,其中,稻谷产量2.1×1011kg,比上年增加1×109kg,增长 0.5%;小麦产量 1.4×1011kg,比上年增加2.7×109kg,增长2.0%;玉米产量2.7×1011kg,比上年增加1.2×109kg,增长4.6%[2]。

粮食行业在收购、烘干、储存、销售、运输等环节上,具有其特殊性。然而,国内大部分基层粮库存在仓储设施水平不高、原粮收储方式不精细、传统扦样和检验工作效率低等问题,影响粮食储存安全精细化管理提升。推进“机械化换人、自动化减人、信息化管理、智能化管控”的智慧粮库建设对保障粮食储存安全具有重要意义。其中,扦样和检验在粮食收购过程中尤为关键,是粮食质量的“准入关”,扦样样品的代表性、检验结果的真实性与准确性决定粮食质量,同时粮食质量直接影响后续粮食烘干质量、粮食储存安全。因此,结合粮食收购的特点,如何提升样品的真实性、代表性和检验结果的准确性、稳定性一直以来是粮食行业重点研究的课题。

1 传统扦样和传统检验存在的问题

1.1 基层粮库现状

1.1.1 市场化程度低

目前国内粮库主要是以国有为主,受体制和机制约束,粮库的市场竞争意识不足和竞争能力不强,无论是粮库管理人员还是基层员工,普遍缺乏参与市场竞争、追求更高利润的动力和能力。粮库盈利模式以粮食收储,获得仓储保管费用,盈利水平较低[3]。

1.1.2 粮库人员少,劳务用工成本增加

粮库日常管理人员较少,一般为30~50人。传统粮食行业主要承担粮食购销、烘干、储存,粮食季节性特别强,主要为夏粮收购(南方区域,时间主要集中6月–8月)和秋粮收购(黑龙江、吉林、辽宁、内蒙古等区域,时间主要集中11月–3月),用工季节性强,需要聘用大量的劳务作业人员,进出仓作业、粮食烘干等劳动强度大,越来越少人愿意从事粮库现场作业,基层粮库面临劳务工人“用工荒”问题;同时随着社会经济发展,社会整体工资不断增长,粮库用工成本不断上升。

1.1.3 缺乏粮食扦样和检验专业人才

有的粮库地处偏远、工作环境较差、交通不便等因素造成粮库无法吸引和留住优秀专业人才,尤其在扦样、检验、安全管理等方面专业人才日益缺乏。以检验员为例,粮食检验对检验员自身检验技术、手法、方法、检验经验、责任心等方面都有非常高的要求,需要专业性强和工作经验丰富的专业化人才方可胜任。

1.1.4 传统扦样和传统检验易受到“人为因素”干扰,影响粮食质量

由于扦样和检验的特殊性,以玉米检验为例,容重、水分、杂质、霉变等关键指标直接关系到粮食等级和价格,传统扦样方式和传统检验方式易受到“人为因素”干扰,易发生扦样样品不能真实、准确的反映整车粮食质量和检验结果不准确、检验数据“失真”事件[4-5]。

1.2 传统扦样存在问题

传统扦样是由扦样人员登上爬梯,操作扦样机插入粮食内部对售粮车辆进行取样,然后通过管道将样品传输至检验室。存在扦样随意性强、扦样人员专业能力不足、扦样样品代表性不足、工作效率低等突出问题。

1.2.1 扦样人员专业能力不足,扦样样品代表性不足

国家标准《粮食、油料检验 扦样、分样法》(GBT 5491—1985)对粮食散装扦样方法、包装扦样方法、流动粮食扦样方法等进行规定,但是针对散粮农用车、散粮卡车的扦样点位、数量并无明确规定。在进行散粮车辆扦样时,扦样人员专业能力不足、缺乏工作经验,易发生点位分布不合理、样品数量不足、扦样方式错误等情形,导致样品代表性不足,直接影响粮食检验结果指标的准确性[6]。

1.2.2 传统扦样随意性强

扦样人员因受到重复劳动、身体疲劳、心理、现场作业环境等影响,易发生扦样不到车厢底部、未覆盖车辆四周边角处、扦样点位数不足等不合规操作情形,导致扦样样品无法真实、准确的反馈粮食质量和等级;其次,扦样人员易受场外因素影响,在扦样过程中人为故意违规操作;再次,售粮人员易摸清扦样人员扦样习惯,在车厢底部、车厢四周等不易触及部位放置不合格粮食,均给粮库造成了比较严重的经济损失[7-8]。

1.2.3 传统扦样存在安全风险,工作效率低

传统扦样机是由扦样人员登上移动爬梯操作扦样机,爬梯高3~5 m,冬季严寒、暴风暴雪天气,夏季高温多雨等极端天气较多,重复劳动且劳动强度大,作业频繁,极易发生高处坠落事故风险[9-11]。

传统扦样机完成散粮车辆时间需8~12 min/车,工作效率低,影响粮库整体收购。

1.3 传统检验现状存在问题

传统检验是检验员通过容重器、水分仪、烘箱、感官判别等方式对粮食水分、杂质、容重、不完善粒、霉变、热损伤等指标进行检验[12],获得检测结果,对照表1中《玉米质量等级标准》[13]判定粮食等级,确定粮食收购价格。

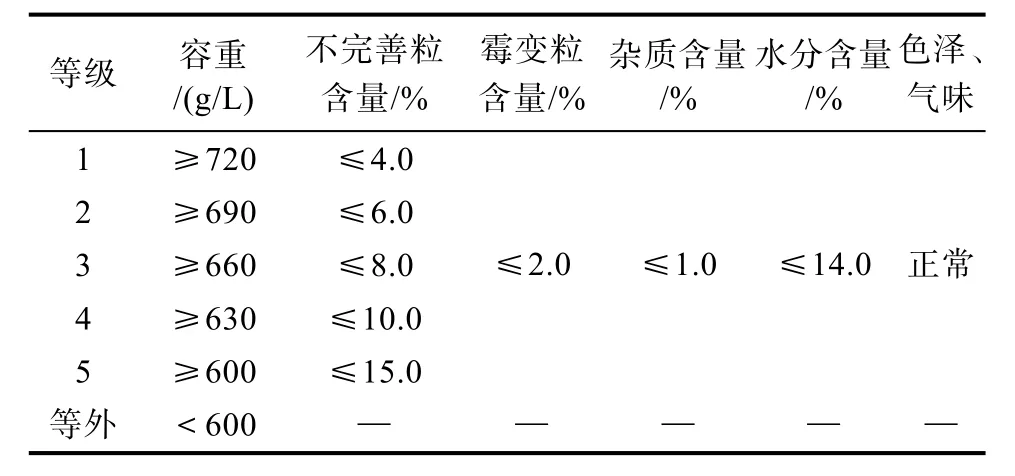

表1 玉米质量等级标准(GB1353—2018)Table 1 Quality grade standard of Maize (GB1353—2018)

1.3.1 检验难度大,对检验员依赖程度高

以玉米检验为例,粮食收购指标主要有水分、杂质、容重、不完善粒、霉变粒、热损伤粒等指标,无差别分样、杂质筛分等操作要求高,检验指标多、难度较大,检验技术要求较高,尤其是不完善粒、霉变粒、热损伤粒等指标由检验员进行人工感官判别,需要高水平、经验丰富的检验员进行操作,对检验员依赖性程度高。

1.3.2 传统检验重复性较差,不同检验员检验结果差异性大

以玉米检验为例,不完善粒、霉变粒、热损伤粒等需要检验员进行人工感官判别,相同检验员检测相同样品因疲劳程度不同、心理状态不同、不同时间等状态下得到的检验结果很可能不同,人工检测重复性较差;同时,不同检验员检测同一份样品因专业背景、对标准理解、检验尺度、工作经验、检验能力和手法等不同的情况下得到的检验结果很可能不同[14-15]。水分、杂质、容重三个指标是通过检验员直接接触样品,操作水分仪、筛分仪、容重器进行检测,但检验员有时候受到场外因素影响,易导致检验结果“失真”和检验结果不准确,不仅造成粮库经济损失,同时不利于后期粮食烘干、粮食储存[16-17]。

1.3.3 传统检验工作效率较低,人工成本高

因检验指标较多,需要检验的样品多,传统检验需要2~4名检验员同时进行操作,完成单辆散粮卡车检验需要 15~20 min,工作效率低,检验工作重复性高,检验员易疲劳,影响粮库整体收购效率。

2 智能扦样和智能检验系统的应用

借鉴无人工厂经验,探索在粮库建立智能扦样系统和智能检验系统,与粮库数字化管理系统实现互联互通,通过现代化信息技术手段,旨在减少和避免扦样和检验过程中的重复劳动,提高扦样和检验工作效率,不仅减少和避免人为干预,进一步提高粮库智能化水平。

2.1 智能扦样系统

智能扦样系统由智能扦样机+PLC控制柜组成,利用预先内置在控制柜中的程序,实现了智能识别车辆信息、自动扦样等智能化功能。

2.1.1 网格划分分区设点、具备随机性,扦样样品具有代表性

智能扦样系统内置控制程序中根据散粮车型大小(卡车、农用车等)设定扦样点位数量,扦样机自带摄像头自动扫描粮面,将散粮粮面水平方向、垂直方向进行网格式划分为若干等分,然后在网格中进行点位随机确定,同时规则设定任意两个点位不会在相同水平方向、垂直方向上。以某粮库为例,图1中系统将卡车水分方向(长15 m)和垂直方向(3 m)通过智能网格划分,分成同样大小的等份,在扦样程序根据网格划分结果设定大型卡车按13个点进行分区设点,每次扦样点位均不相同,智能扦样机在电机驱动下根据程序计算点位进行随机扦样。扦样点位分区设置不仅满足《粮食、油料检验 扦样、分样法》等国家规范要求,点位选择具有随机性,粮食样品具有代表性,能够真实准确的反应整车粮食质量。

图1 粮面网格划分和扦样点位选择Fig.1 Mesh division of grain surface and selection of grain sample points

2.1.2 无人值守、自助操作、扦样效率高

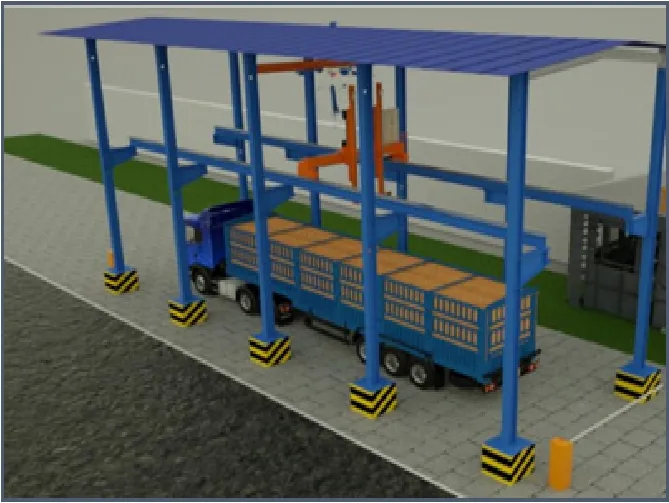

农民通过自助机终端制卡,通过智能扦样系统自助刷卡,“一键启动”售粮扦样,自动送样至化验室,自动分样,无需人员操作,实现“去人为化”,系统记录和显示每次扦样点位。目前机械手式单扦智能扦样系统和轨道式六扦智能扦样系统应用广泛(图2~3所示)。

图2 机械手式单扦智能扦样系统Fig.2 Manipulator type intelligent inspection system

可扦样玉米、小麦、稻谷、大豆等常规品种,可扦样干粮、潮粮、结冰冻粮等。

图3 轨道式六扦智能扦样机Fig.3 Rail-type intelligent inspection system

扦样效率提升至3 min/车,较传统扦样机节约时间约70%,提升粮食收购整体效率;扦样设备无人值守,较传统扦样设备减少1名扦样人员,节约人工成本,同时,能够有效避免人员登高取样导致的高处坠落生产安全事故。

2.2 智能检验系统

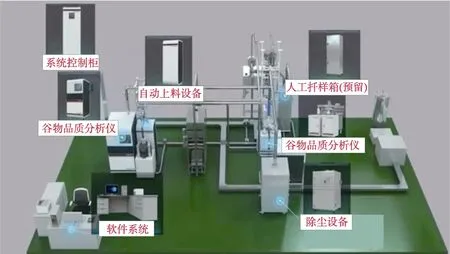

智能检验系统是将水分仪、容重器、筛分器、成像技术等集成为封闭式一体化设备,自动将样品进行筛分,传输装置将样品传送至不同指标检测通道,每一个通道检测不同指标,最后将检测指标自动传输至人机交互系统中,全过程人员无需操作、无需接触样品、封闭检验,自动检验水分、容重、杂质、不完善粒、霉变粒、热损伤、虫蚀粒、生霉粒等指标(玉米为例,智能检验系统构成图4所示),自动判定粮食等级和对应价格,检验结果与粮库收购系统互联互通[13,18-22]。

图4 智能检验系统Fig.4 The intelligent inspection system of maize

2.2.1 智能检验系统的主要程序

(1)粮食样品先进入滚筒筛→经过筛分→分离出杂质、破碎粒和完整粒→分别称重→自动获得杂质指标和破碎粒指标→杂质和破碎粒等自动排入到废料回收罐中;

(2)完整粒玉米经过传输→水分分析仪→容重器→自动获得水分指标和容重指标;

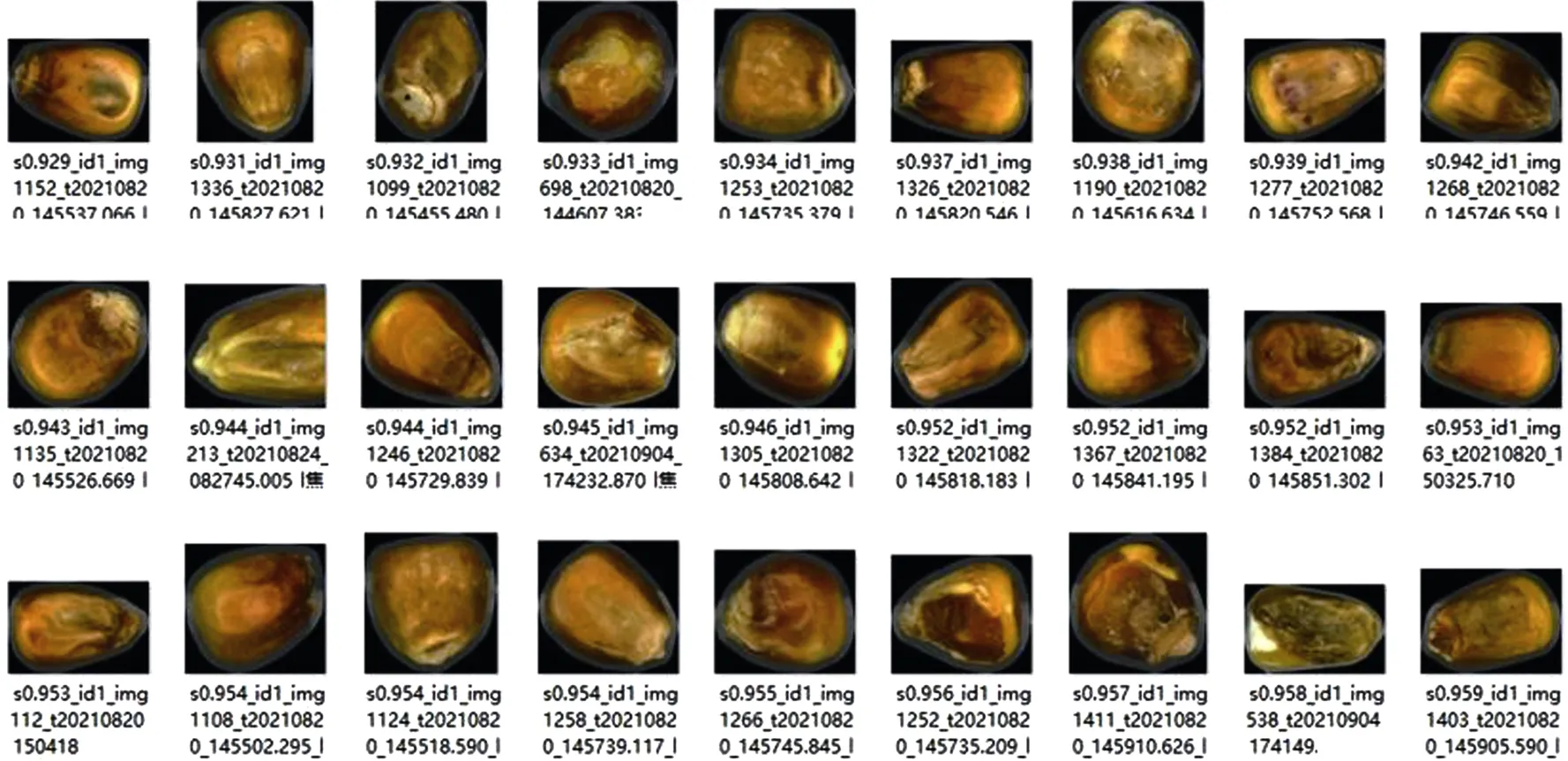

(3)完整粒玉米经过传输→霉变分析仪→玉米样本逐粒清晰成像,采用 AI智能算法→与玉米不完善粒数据库进行比对→获得霉变粒、热损伤、虫蚀粒、生霉粒、并肩杂质(图5所示)。

图5 玉米不完善粒样本分析结果Fig.5 The analysis result of unsound kernels of maize

(4)检验数据自动上传至粮库收购系统中,检验结果同步显示到服务大厅的显示屏幕中,售粮人员可根据检验结果决定是否售粮。

2.2.2 智能检验系统优点

(1)检验人员不接触样品,无需人员干预,有效解决基层粮库检验专业人才紧缺问题,减少和避免粮食检验对检验员的依赖性。

(2)检验结果重复性可靠、稳定。样品与不完善粒数据库进行比对和分析,检验结果标准化,检验结果准确,粮食检验数据全流程可追溯。

(3)降低人工成本。减少2~4名检验员,大大降低粮库成本费用。

(4)检验效率高。连续工作情况下,单辆散粮卡车检验时间为 5~8 min,工作效率较传统检验方法提升超70%。

3 结论

(1)通过智能扦样系统应用,覆盖 100%散粮卡车区域,确保样品的代表性,实现了无人值守目标。

(2)通过智能检验系统使用,全自动封闭检验,自动生成水分、容重、杂质、不完善粒、霉变粒、热损伤等指标,检验结果可靠,实现检验标准化。

(3)应用智能扦样系统和智能检验系统,全过程无需人员干预,解决了粮库季节性用工荒问题和缺乏检验专业技术人员难题。

(4)应用智能扦样系统和智能检验系统,在入库收购环节,实现从扦样、化验、检斤的过程一体化、操作自动化和智能化,整个过程用时10~15 min,工作效率提升75%左右,ROE可达10%以上,数据自动上传至粮库收购管理系统,扦样、检验、检斤等环节无人操作,取得良好效果。

(5)应用智能化扦样系统和智能化检验系统,实现扦样、检验两个传统人工实施环节由智能化设备代替,技术方法可行,适用性强。全过程做到阳光透明,解决农民“卖粮慢”“卖粮难”问题,让农民卖“明白粮”“舒心粮”,让粮库“干净收粮”“收干净粮”。

4 展望

(1)随着智能化扦样设备、检验设备广泛应用。笔者迫切希望相关政府部门、行业主管部门等能够就完善散粮智能扦样、智能检验等方面相关法规及标准。

(2)打造智慧型粮库是粮食企业未来必经之路,智能扦样系统、智能检验系统仅仅是粮库众多环节中两项内容,粮食数量在线监测、自动化出入仓、智能烘干系统、智能安防系统、智能粮情系统等技术已逐步成熟和投入使用,在降低粮食损耗,科学、高效、低能耗、绿色储粮保粮,保障粮食数量真实准确等方面将会变得更加智慧化。