建筑自防水混凝土核心技术研究

2023-02-09赵长才郭玮

赵长才,郭玮

(苏州市姑苏新型建材有限公司,江苏 苏州 215129)

0 前言

长期以来,“刚柔相济”的防水理念为防水业界所共识,但是随着防水要求的提高,特别是GB 55030—2022《建筑与市政工程防水通用规范》关于“地下工程防水设计工作年限不低于结构设计工作年限”要求的提出,混凝土结构自防水提到了全新的高度。

自防水混凝土是通过调整配合比及掺加外加剂、掺合料等方法配制而成,关于防水混凝土的核心性能指标主要是抗渗性能。通过配合比调整或掺外加剂的途径改善孔结构,提高密实度,从而使其混凝土具备一定的抗渗性能(抗渗压力大于0.6 MPa)[1]。但是随着现代大型混凝土结构的浇筑、防水要求的提高,防水混凝土仅满足抗渗性能是不全面的,防水行业将具有抗渗性、抗开裂性、修复性、耐久性等综合性能的混凝土称之为结构自防水混凝土,防水混凝土应满足抗渗等级要求,并且试配混凝土的抗渗等级应比设计要求提高1级(抗渗压力大于0.8 MPa)[2]。

本研究采用活性硅、高效膨胀剂、高效减水剂等多种成分复配,通过大量试验和理论分析,研发一种性能优异的混凝土自防水核心成分。

1 试验

1.1 主要原材料

水泥:P·O42.5,海螺公司;砂:Ⅱ区中砂,细度模数2.6~2.9,含泥量小于1%,市售干燥河砂;标准砂:SiO2含量大于96%,烧失量≤0.4%,含泥量(包括可溶性盐类)≤0.2%;石子:粒径为5~20 mm的碎石,采用二级配,其中,5~10 mm占40%,10~20 mm占60%,满足连续级配要求,针片状物质含量小于10%,含泥量小于0.5%;水:自来水;活性硅:主要成分活性二氧化硅,纳米级,市售;减水剂:聚羧酸减水剂,净浆流动度大于300 mm,市售;膨胀剂:塑性膨胀剂,市售。

1.2 试件的成型、养护条件

先将纳米活性硅采用硅烷偶联剂进行表面处理,烘干后按比例加入膨胀剂、减水剂等其他成分组成核心成分。将水泥、砂、核心成分干拌均匀,加水拌合至要求稠度,测试混凝土时另外加石子。将拌合料按照要求成型,测试其性能。

2 结果与讨论

试验先在水泥砂浆中进行,确定了核心成分的最佳配比后,再在混凝土中进行。

2.1 水泥砂浆试验

2.1.1 基准砂浆

为了体现核心成分的性能及修复效果,试验将基准砂浆抗渗要求确定为0.4 MPa,并进行系列试配,最终确定当m(水泥)∶m(标准砂)=1∶3.5时,抗渗压力为0.3~0.4 MPa,满足基准砂浆的抗渗要求。

2.1.2 防水砂浆试验设计

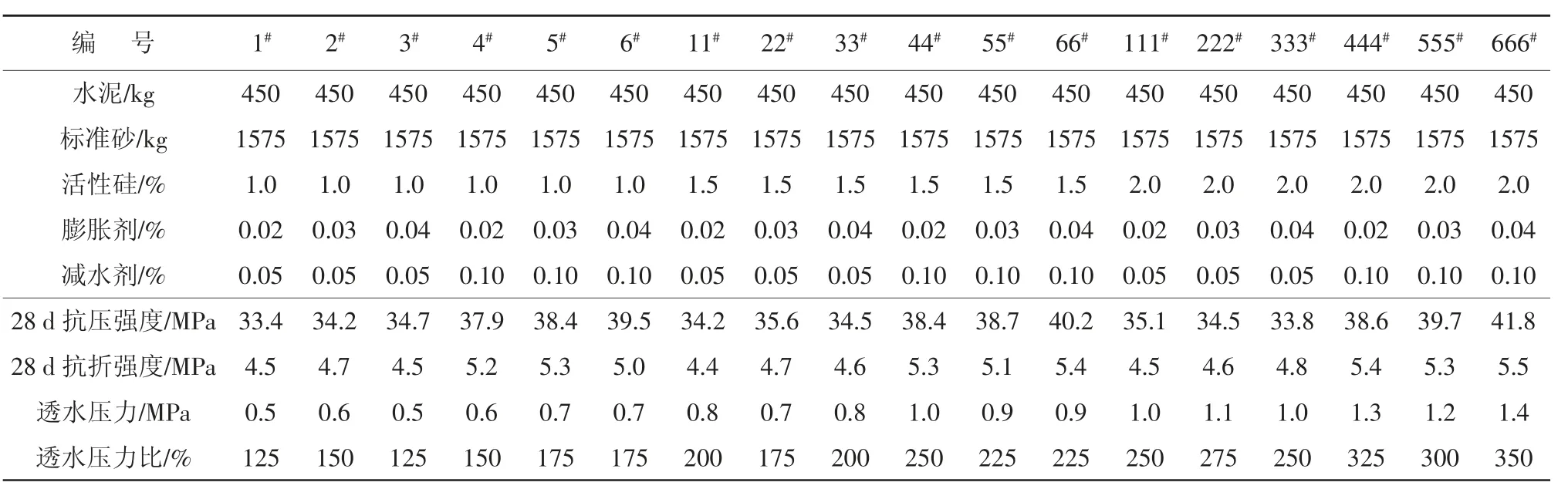

根据以上基准砂浆比例,再掺加活性硅、膨胀剂、减水剂等核心成分(掺量按占胶凝材料质量计)进行系列试验,配合比及性能测试结果如表1所示。

表1 防水砂浆抗渗性试验配合比及性能测试结果

由表1可见:

(1)在活性硅掺量为1.0%前提下,再设定1#、2#、3#试验在减水剂0.05%,膨胀剂在0.02%~0.04%变动,此时砂浆的透水压力比在125%~150%,抗压强度为33.4~34.7 MPa,较基准砂浆约有10%的增幅。4#、5#、6#试验在减水剂0.10%,膨胀剂在0.02%~0.04%变动范围下,此时砂浆的透水压力比在150%~175%,抗压强度为37.9~39.5 MPa,较基准砂浆约有16%的增幅。对比1#、2#、3#、4#、5#、6#,在活性硅掺量1.0%下,砂浆抗渗性能有25%~75%的提高,并且高效减水剂能提高砂浆的抗渗性。

(2)在活性硅掺量为1.5%前提下,再设定11#、22#、33#试验在减水剂0.05%,膨胀剂在0.02%~0.04%变动,此时砂浆的透水压力比在175%~200%,抗压强度为34.2~35.6 MPa,较基准砂浆约有12%的增幅。44#、55#、66#试验在减水剂0.10%,膨胀剂在0.02%~0.04%范围下,此时砂浆的透水压力比在225%~250%,抗压强度为38.4~42.2 MPa,较基准砂浆约有16%的增幅,并且增幅变化不大。对比11#、22#、33#、44#、55#、66#,在活性硅掺量1.5%下,砂浆抗渗性能有75%~150%的提高,并且高效减水剂能提高砂浆的抗渗性。

(3)在活性硅掺量2.0%前提下,再设定111#、222#、333#试验在减水剂0.05%,膨胀剂在0.02%~0.04%变动,此时砂浆的透水压力比在250%~275%,抗压强度为33.8~35.1 MPa,较基准砂浆约有13%的增幅。444#、555#、666#试验在减水剂0.10%,膨胀剂在0.02%~0.04%范围下,此时砂浆的透水压力比在300%~350%,抗压强度为38.6~41.8 MPa,较基准砂浆约有18%的增幅。对比111#、222#、333#、444#、555#、666#,在活性硅掺量2.0%下,砂浆抗渗性能有150%~275%的提高,并且高效减水剂能提高砂浆的抗渗性。

由上述分析可以看出,活性硅掺量1.0%、1.5%、2.0%前提下,活性硅对砂浆抗渗性能影响较大,其次是减水剂,膨胀剂的影响较小。当活性硅掺量由1.0%增加到2.0%时,抗渗压力从0.6 MPa增加到1.3 MPa,而在活性硅掺量一定时,当减水剂由0.05%增加到0.10%时,抗渗压力提高0.1~0.2 MPa。

减水剂对砂浆的抗压强度和抗折强度有提高作用,抗压、抗折强度较基准砂浆分别提高12%~18%、15%~21%,拌合水的减少提高了砂浆的密实度,有利于抗渗性和抗压、抗折性能的提高。

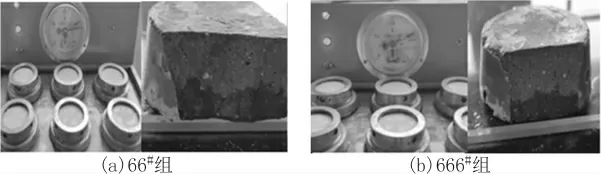

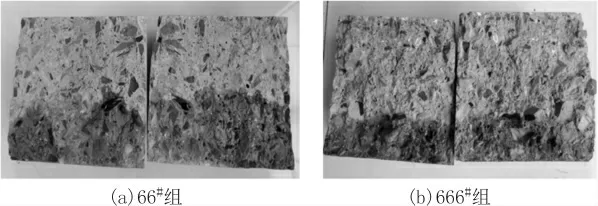

66#和666#砂浆抗渗试验劈开照片如图1所示(试验时间与基准砂浆透水时间相同)。

图1 66#、666#试验砂浆抗渗劈开照片

由图1可见,添加核心成分对砂浆抗渗效果的影响明显,在基准砂浆完全透水时,66#、666#砂浆试块渗透高度为基准砂浆的20%~30%。

2.1.3 防水砂浆的膨胀性能

砂浆混凝土的开裂特性是其顽症之一,包括塑性开裂、温度开裂、应力开裂等,开裂导致防水性、耐久性减弱或丧失。本研究中活性硅、膨胀剂、减水剂组成的核心成分对防治或修复混凝土开裂有针对性。减水剂减少拌合水的用量,减少早期塑性收缩;膨胀剂参与早期砂浆混凝土水泥的水化进程,一定幅度的膨胀防止塑性收缩开裂;活性硅早期水化物填充水分挥发形成的空隙,密实混凝土,其次,后期在混凝土裂纹处有水分渗入时继续水化,产生水化硅酸钙凝胶,修补裂纹,提高抗渗效果[3]。

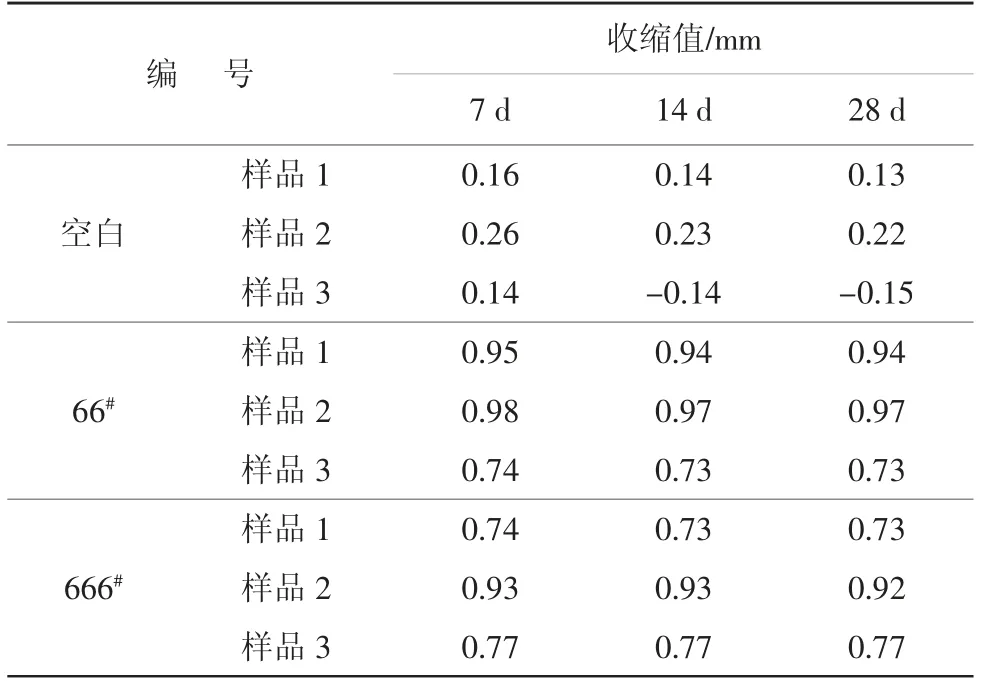

研究测试了66#和666#核心成分对砂浆的膨胀效果。按照JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》进行收缩试验,结果如表2所示。

表2 砂浆的收缩试验结果

由表2可见,空白砂浆样品1的7、14、28 d收缩值分别为0.16、0.14、0.13 mm,7 d到28 d收缩达到0.03 mm,并且7 d到14 d的收缩大于14 d到28 d的收缩,收缩趋缓,空白组样品2、样品3表现出同样的结果。

66#砂浆样品1的7、14、28 d收缩值分别为0.95、0.94、0.94 mm,7 d到28 d收缩为0.01 mm,并且14 d到28 d的收缩为0,说明砂浆后期稳定,样品2、样品3表现出同样的结果。

666#砂浆样品1的7、14、28 d的收缩值分别为0.74、0.73、0.73 mm,7 d到28 d收缩为0.01 mm,并且14 d到28 d的收缩为0,说明砂浆后期稳定,而样品2、样品3的7 d到28 d收缩无变化,总体情况与66#砂浆相近,分析认为,主要是核心成分中膨胀剂起到的效果,在66#和666#砂浆中,膨胀剂掺量均为0.04%。

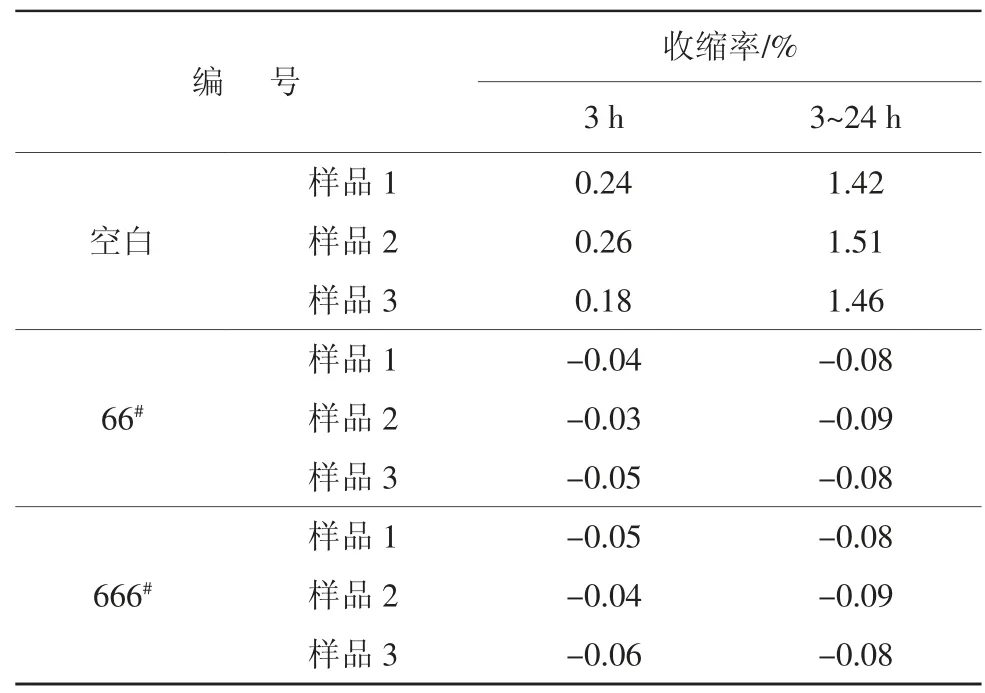

为了考察砂浆早期的体积变化,按照JC/T 986—2018《水泥基灌浆材料》测试了标准环境下养护3 h以及3~24 h的收缩,结果见表3。

表3 砂浆的早期收缩的试验结果

由表3可见,空白砂浆收缩非常明显,由于是标准养护,环境相对湿度为50%~70%,水分蒸发较快,3 h内收缩率0.2%左右,3~24 h收缩率达到1.4%左右。66#、666#砂浆内因为掺0.04%高效膨胀剂,有微膨胀效果,3~24 h膨胀率在0.08%左右,对控制砂浆混凝土早期的塑性开裂有益。

2.2 混凝土试验

按照砂浆试验情况,筛选了66#和666#中核心成分(见表1)继续进行了混凝土试验。

2.2.1 基准混凝土

按照GB 18445—2012《水泥基渗透结晶型防水材料》要求,将基准混凝土抗渗要求确定为0.4 MPa,并进行了系列试验,最终确定m(水泥)∶m(砂)∶m(石)=1∶2.5∶4.0。

2.2.2 自防水混凝土试验

(1)28 d抗渗性能:按照GB 18445—2012试验方法进行,在基准混凝土中按照表1掺加66#和666#核心成分,测试混凝土28 d抗渗性影响。

(2)56 d抗渗性能

按照GB 18445—2012试验方法进行,在28 d进行第一次抗渗试验基础上,防水混凝土试件全部透水后,按标准继续养护28 d后进行二次抗渗试验,测试试件的自修复性。

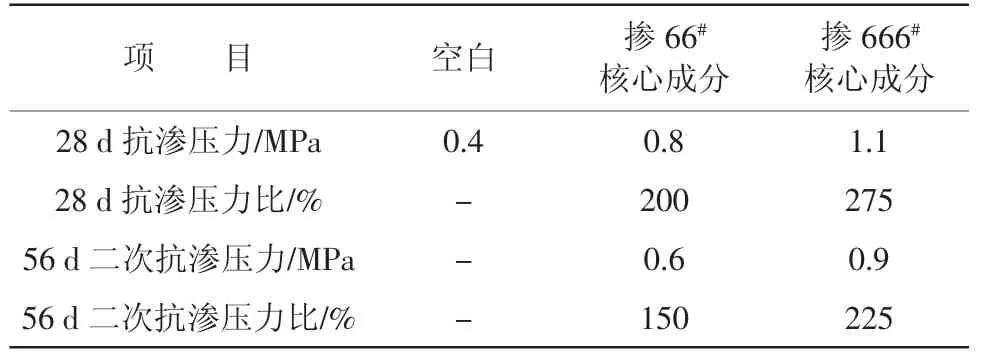

抗渗试验结果如表4所示。

表4 混凝土的抗渗性能

由表4可见,掺66#与666#核心成分的混凝土抗渗性差异明显。66#与666#配比的差别为活性硅添加比例不同,66#活性硅掺量为1.5%,666#活性硅掺量为2.0%,666#活性硅掺量多,修复性能明显提高,二次抗渗后抗渗压力仍能达到0.9 MPa,防水效果显著,这个结果也与上述砂浆的抗渗结果相符,进一步表明了混凝土抗渗性能的提高主要依赖于活性硅成分。

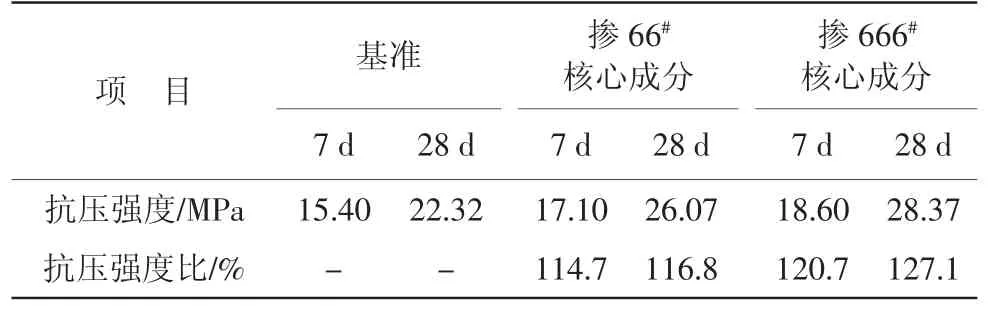

(3)抗压试验:考察了活性成分对混凝土抗压强度的影响,并与基准混凝土进行对比,试验结果如表5所示。

表5 混凝土的抗压强度

由表5可见,掺加核心成分的自防水混凝土7、28 d抗压强度较空白混凝土均有提高,分析认为,主要源于高效减水剂和活性硅的作用。试验发现,达到同样的坍落度,掺加核心成分的自防水混凝土用水量只有基准混凝土的80%~85%,其次,活性硅水化后生成的硅化物填充混凝土孔隙,使结构更均匀和密实化,有利于提高混凝土的强度。

(4)渗透高度比:采用坍落度为(180±10)mm的混凝土测试,根据上述测试混凝土抗渗性能,试验在0.4 MPa下进行,以基准混凝土压穿透水时间(约4 h)作为掺66#和666#核心成分混凝土试验时间,试验后劈开试件见图2。

图2 抗渗试验劈开试块后的截面

由图8可见,66#试件渗透高度比约30%,666#试件渗透高度比约20%,均达到JC/T 474—2008一等品要求。

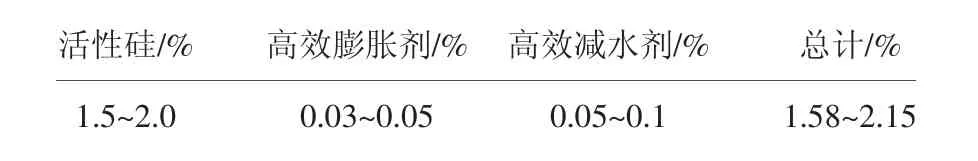

3 配方确定

由上述砂浆、混凝土系统研究分析,确定了结构自防水混凝土核心成分的组成如表6所示。

表6 自防水混凝土核心成分的配方

确定核心成分掺量为胶凝材料总质量的1.58%~2.15%。

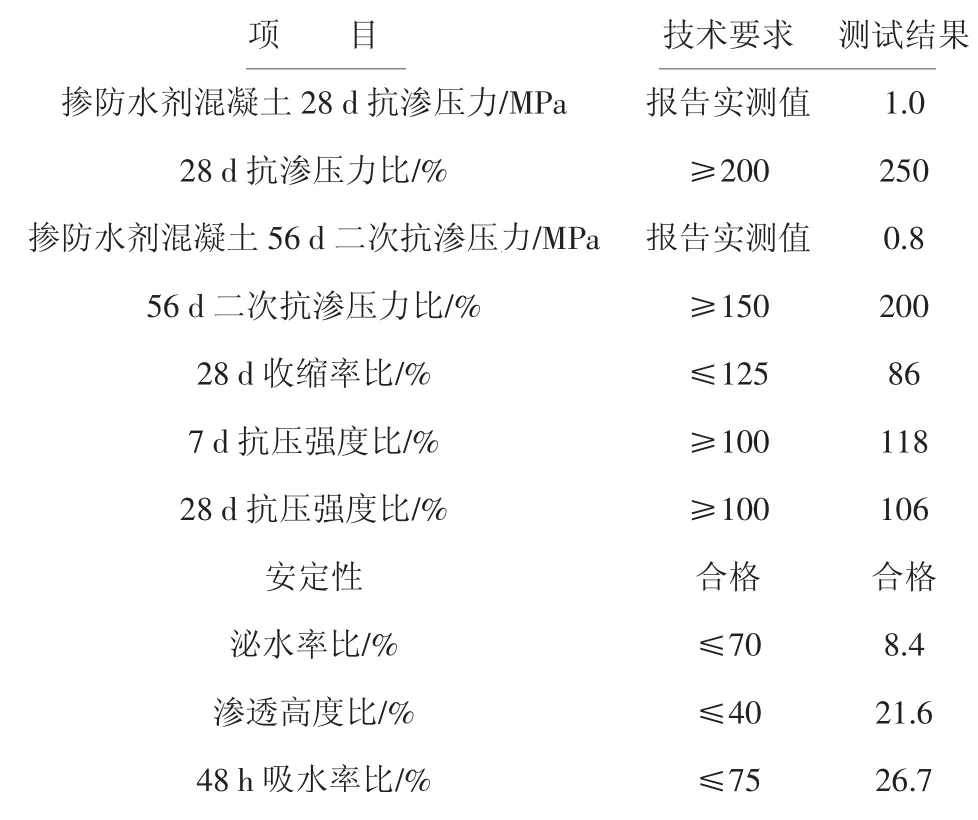

经苏州市建设工程质量检测中心检测,研制的核心成分按照胶凝材料质量的2.0%掺加,配制的结构自防水混凝土达到了JC/T 474—2008和GB 18445—2012要求(见表7)。

表7 混凝土抗渗及自修复性能

4 结语

(1)研制了一种混凝土结构自防水核心成分,主要由活性硅、高效膨胀剂、高效减水剂等成分组成。合理的复配技术,解决了自防水混凝土抗渗性、抗开裂性、修复性、耐久性等要求。高效膨胀剂使得混凝土早期具有微量膨胀效果,避免塑性开裂;活性硅有利于后期混凝土裂纹的修复;高效减水剂有利于混凝土的自密实。

(2)与传统防水剂不同的是,本研制的核心成分具有自修复效果,与渗透结晶型防水剂相比,核心成分具有微膨胀、适量减水等效果,在提高自防水的同时,有效地防止混凝土结构的开裂,符合结构自防水的要求。

(3)在核心成分掺量为1.58%~2.15%时,自防水混凝土抗渗压力超过0.8 MPa,符合自防水混凝土抗渗等级最低标准要求。活性硅对混凝土抗渗性能影响比减水剂、膨胀剂大,当活性硅掺量由1.5%增加到2.0%时,抗渗压力从0.8 MPa提高到1.1 MPa,抗渗压力比分别为200%和275%,二次抗渗压力比分别为150%和225%。

(4)采用硅烷偶联剂对纳米活性硅进行表面处理,避免纳米活性硅二次成团,施工中按照一定比例量掺加核心成分,与混凝土搅拌均匀即可,使用方便。