高温作用对墙体薄灰缝粘结剂性能的影响研究

2023-02-09王锴李丹牛建辉田鹏刚

王锴,李丹,牛建辉,田鹏刚

(1.陕西建工控股集团未来城市创新科技有限公司,陕西 西安 712000;2.陕西省交通规划设计研究院有限公司,陕西 西安 710000)

0 前言

国家大力倡导绿色节能建筑,现阶段民用建筑填充墙体砌块的主体材料为蒸压加气混凝土砌块,具有施工性能优良、轻质保温及抗渗隔声等优点[1]。由于材质特殊,蒸压加气混凝土砌块的砌筑施工需要专门的粘结剂来有效粘结。墙体薄灰缝粘结剂作为一种新型粘结剂,主要用于砌体灰缝厚度≤2 mm的施工,是专门为蒸压加气混凝土墙体研制的,其粘结性能、力学性能较传统砌筑砂浆有大幅度提升[2-3]。

2021年全国火灾报案数达到了74.8万起,其中高层建筑住宅火灾超过1万起。以硅酸盐水泥为主要建筑材料的建筑物在遇到火灾时,随着温度持续升高,水泥制品及混凝土的强度会受到影响,尤其是温度达到800℃以上时,强度会大幅度下降,甚至可能发生不同程度的开裂或爆炸[4]。无论是砌体块材还是墙体薄灰缝粘结剂在发生火灾时,其相关性能到底如何衰减,是否会缩短人员逃生时间,都需要进行研究。目前国内外学者对墙体薄灰缝粘结剂的高温性能研究较少,本文对不同温度下墙体薄灰缝粘结剂的质量损失、力学性能及微观形貌变化进行了研究,以期为薄灰缝粘结剂的抗火灾能力的研究提供参考。

1 试验

1.1 原材料及主要仪器设备

1.1.1 原材料

砂:机制砂,粒径0.2~0.6 mm;粉煤灰:Ⅱ级;水泥:P·O42.5水泥,尧柏特种水泥集团有限公司;羟丙基甲基纤维素醚(HPMC):白色粉末,黏度100 000 mPa·s,变色温度190~200℃,分解温度200℃,熔点230℃,碳化温度280~300℃,济南圣基新材料公司;可再分散乳胶粉:VAE,分解温度200℃,碳化温度280~300℃,廊坊飞泰新材料科技公司;引气剂:α-烯基磺酸钠(AOS),山东坤博生物科技公司;水:自来水。

1.1.2 主要仪器及设备

水泥胶砂搅拌机:JJ-5型,河北晟兴仪器设备公司;水泥砂浆抗折抗压强度试验机:YAW-300C型,济南星火试验机有限公司;附着力测试仪:型号:HC-6000C,河北晟兴仪器设备公司;马弗炉:SCDX型,河南省国鼎炉业有限公司;扫描电子显微镜:Apreo 2型,FEI公司。

1.2 试件制备与养护

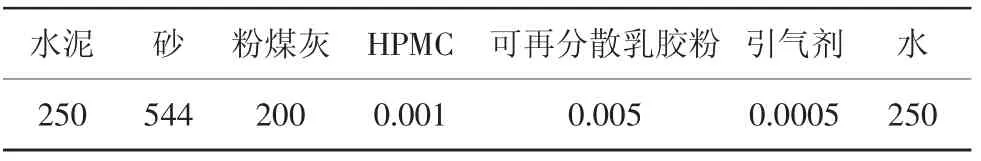

墙体薄灰缝粘结剂的配比如表1所示,先将称量好的干料搅拌预混均匀,再加水搅拌3 min,在40 mm×40 mm×160 mm三联模具中浇筑试件并在振动台上振捣均匀,24 h后脱模,放入(20±2)℃水中养护28 d后取出,常温晾干后进行性能测试。

表1 墙体薄灰缝粘结剂的配比 kg/m3

1.3 试验方法

(1)高温试验:将养护龄期28 d且经常温干燥的试件称取初始质量,设置马弗炉最高温度为800℃,将试件放入炉腔中,以5℃/min升温速率分别升温到200、400、600、800℃,并在目标温度下保持60 min,关闭电炉冷却至常温取出,分别称取高温作用后试件的质量。

(2)抗压、抗折强度测试:参照JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》,分别测试常温及高温作用后各试件的抗压、抗折强度。

(3)拉伸粘结强度测试:参考JGJ/T 70—2009,分别将薄灰缝粘结剂粘结在蒸压加气混凝土砌块和标准混凝土板上,养护到规定龄期后测试其拉伸粘结强度和高温处理后的拉伸粘结强度。拉伸粘结强度试验基面用蒸压加气混凝土砌块的强度等级为GB 11968—2020《蒸压加气混凝土砌块》规定的A5.0,标准混凝土板符合JGJ/T 70—2009要求。

(4)微观形貌分析:将高温作用后的试件破碎后用无水乙醇浸泡终止水化,并在60℃烘箱中烘干,采用扫描电子显微镜观测高温前后试件微观形貌的变化。

2 试验结果与分析

2.1 试验现象

在高温处理过程中,当温度超过200℃时,能闻到刺鼻气味,随着温度升高,气味浓度变大;当温度达到400℃左右时,有肉眼可见的烟雾从炉门缝中散出;在600℃左右时,炉内传出轻微的脆性开裂声。图1为试件经不同温度处理前后外观的变化情况。

从图1可以看出,经200℃处理后的试件与常温试件外观差异不明显,只是表面干燥程度上有明显变化;400℃时,试件已由青灰色变成了粉灰色;600℃时,粉灰色变浅,表面手触有轻微掉粉;800℃时,试件呈灰白色,且试件表面有裂纹和缺陷,光泽度变差,手触掉渣明显。

图1 经不同温度处理前后试件外观的变化

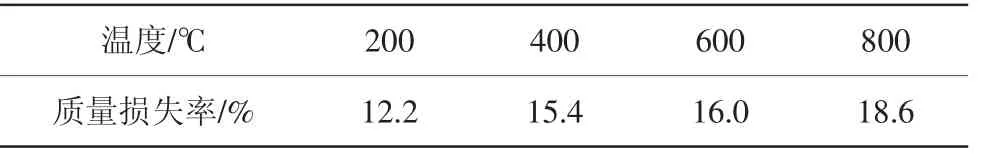

2.2 经不同温度处理后粘结剂的质量损失率

粘结剂的质量损失主要原因有自由水与结合水蒸发、有机物成分熔化、碳化、挥发,氢氧化钙与碳酸钙的分解及水化硅酸钙的脱水等。测试试件质量变化。经不同温度处理后试件的质量损失率如表2所示。

表2 经不同温度处理后粘结剂的质量损失率

由表2可以看出,经200℃处理后,试件内一部分的自由水与结合水蒸发,试件的质量损失率为12.2%;处理温度从200℃升高到400℃时,试件的质量损失速度有所增大,这是由于试件内的有机成分开始熔化、碳化,同时自由水、结合水及层间水进一步蒸发,且部分水化产物发生物理化学变化;温度从400℃升高到600℃时,水分已损失殆尽,质量损失速率增幅有所减小;温度从600℃升高到800℃时,水泥石与碳酸钙分解,质量损失速度又增大。

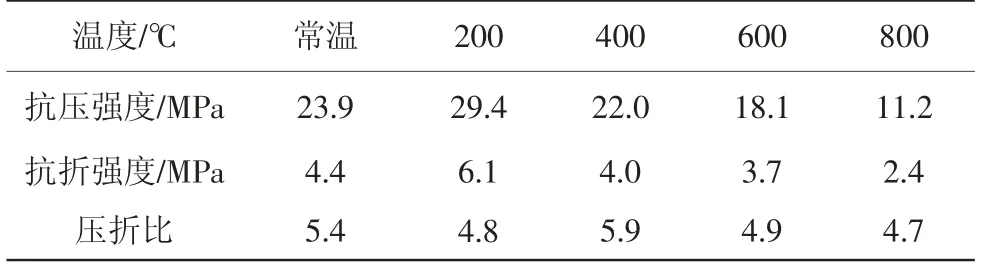

2.3 经不同温度处理后粘结剂的抗压及抗折强度变化(见表3)

表3 经不同温度处理后粘结剂的抗压、抗折强度变化

由表3可以看出:

(1)常温时,试件的初始抗压强度为23.9 MPa,经200℃处理后,抗压强度提高了23.0%,达29.4 MPa,这是由于粉煤灰的存在使试块内部相对致密,温度上升后在试件内部形成了蒸养条件,激活未水化物质持续水化,内部结构致密程度提升;经400、600、800℃处理后,试件的抗压强度分别较初始降低了8.0%、24.3%、53.1%。这是由于随着温度的升高,游离水蒸发,结合水排出,有机成分碳化,集料膨胀和水泥水化产物收缩,浆体收缩变化与集料不一致,浆体与集料之间的微裂纹会不断地增加和延伸,水化产物在高温下也逐渐发生分解,综合因素导致抗压强度不断下降。

(2)粘结剂抗折强度的变化与抗压强度基本一致,试件的初始抗折强度为4.4 MPa,经200℃处理后,抗折强度为6.1 MPa,提高了38.6%;经400、600、800℃处理后,抗折强度较初始时分别降低了9.1%、15.9%、45.5%。另外,从常温到200、400、600、800℃高温条件处理过程中,压折比分别为5.4、4.8、5.9、4.9、4.7,其中以400℃条件下脆性最大。

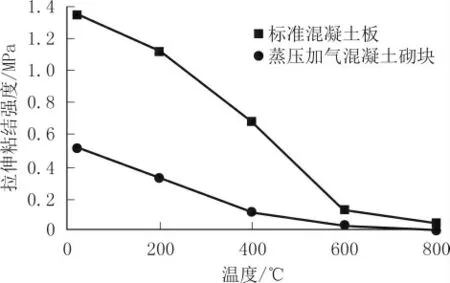

2.4 经不同温度处理后粘结剂的拉伸粘结强度变化(见图2)

图2 经不同温度处理后粘结剂的拉伸粘结强度变化

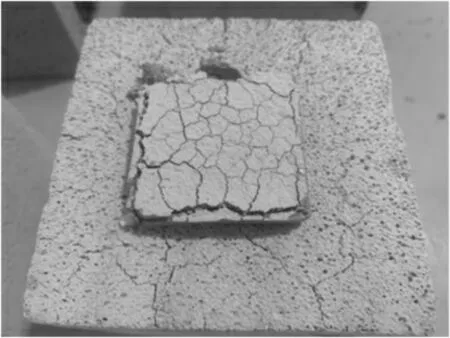

由图2可以看出:试件的拉伸粘结强度随处理温度的升高呈降低趋势。在标准混凝土板上的试件初始(常温)拉伸粘结强度为1.35 MPa,经200、400、600、800℃处理后的拉伸粘结强度分别为1.12、0.68、0.12、0.02 MPa,分别较初始时降低了17.0%、49.6%、91.0%、98.5%;在蒸压加气混凝土砌块基体上的初始拉伸粘结强度为0.52 MPa,经200、400、600、800℃处理后的拉伸粘结强度分别为0.33、0.11、0.03、0 MPa,分别较初始时降低了36.5%、78.8%、94.0%、100%。这是由于,随着温度的升高,可分散性乳胶粉粘结失效,同时水泥水化产物逐步分解,导致材料粘结性能力骤降。蒸压加气混凝土砌块在800℃处理后会发生明显的体积膨胀和大量裂缝出现;另外,粘结剂的膨胀变形与蒸压加气混凝土砌块不一致,被基体拉裂,失去粘结能力(见图3)。

图3 粘结剂在蒸压加气混凝土砌块基体上经800℃处理60 min后拉伸粘结试件的外观

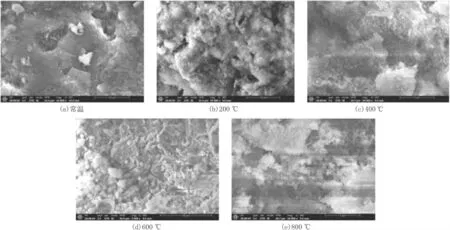

2.5 不同温度处理后粘结剂的微观形貌分析

将经不同温度处理后的粘结剂试件进行扫描电镜分析,结果如图4所示。

由图4(a)可以看出,放大5000倍后,常温试件内部的水化产物中可以看到少量的六边形片状Ca(OH)2、球型的粉煤灰微珠和致密的C-S-H网状凝胶;由图4(b)可以看出,经200℃处理后,未水化的物质进一步水化,且试件内部有机物大量熔化聚团附着于水化产物上,内部微观形貌更加错综复杂;由图4(c)可以看出,经400℃处理后,大量的自由水与结合水逸散,大部分有机物碳化,产生明显孔洞,部分Ca(OH)2分解,C-S-H网状结构致密程度明显减弱;由图4(d)可以看出,经600℃处理后,基本已看不到明显的六片状Ca(OH)2和针状的C-S-H,甚至集料自身产生裂缝,内部碳化的有机物残骸依旧存在,试件整体疏松;由图4(e)可以看出,经800℃处理后,试件疏松质软,样品微观界面反光能力不足,照片清晰度变差,试件内部微观形貌呈蜂窝状,水化产物晶体已无法找到,CaCO3有部分分解。

图4 经不同温度处理前后粘结剂试件的SEM照片(×5000)

3 结论

(1)薄灰缝粘结剂能有效抵抗800℃以下的由高温导致的破裂,随着温度的升高材料本身能保持良好的整体性,未出现明显缺损、松散及爆裂。

(2)薄灰缝粘结剂具有良好的抗压、抗折强度,温度升至200℃时的抗压、抗折强度分别为29.4、6.1 MPa;经800℃处理后,抗压强度仍达11.2 MPa,抗折强度仍达2.4 MPa。但拉伸粘结强度随温度的升高持续降低,经800℃处理后其拉伸粘结强度趋于零。

(3)SEM分析表明,随着温度由常温升高到800℃,薄灰缝粘结剂内部水分逸散,有机物融解、碳化,水化产物晶体颗粒逐渐模糊,试件结构由密实逐渐变成松散,内部缺陷持续增加,导致强度降低。