JIT模式下仓储实践

2023-02-09韦小丽王桥先赵俊才米晓芳韦秋阳

文/韦小丽 王桥先 赵俊才 米晓芳 韦秋阳

传统仓储管理模式已不能适应新的仓储管理需求。尤其是当前汽车行业下行的大趋势下,构建创新型的仓储管理信息化系统平台,协调各个环节的运作,提高仓库的作业水平、人员操作效率和仓库利用率,从而增强企业市场竞争力。

一、背景

结合当前厂内仓储管理实践经验,剖析现场物流运作的难点与痛点,发现在管理过程中,除了“人”这个不可控的变量因素影响外,工具及方法的影响力也很大,经过总结,当前我们主要面临以下的问题:1.供应商拉动准确率低,不按拉动到货率高;2.传统到货时间窗跟踪,目视指导意义弱,无法精准监控;3.线旁物料拉动信号延迟。

二、研究过程

本实践研究是以现有零部件入厂信息系统平台为切入点,结合操作问题,完善业务模块,将物流操作与系统智能化运行有机结合,打造仓储物料流转过程通畅,人工操作环节简单的零部件物流仓储平台,逐步迈向JIT模式。

1.主要IT系统及技术

1.1 IT系统。MDM(整车主数据管理系统:车辆BOM、车型产品、物流PFEP等数据平台)、MPS(物流拉动系统:组织内外部物流需求拉动)、PTS(制造计划与跟踪系统:发布生产排产计划及车辆生产上线监控)。

1.2 主要技术。SQL数据库支撑存储业务过程中规模化数据,响应其他系统的数据调用。JAVA将完成后台数据存储搭建,实现对到货物料数据的更新,为动态更新及到货报表的功能展示,形成简易的操作平台和可视化。HTML分散的Internet资源连接为一个逻辑整体,使得用户界面得到改善。

2.研究准备。经研究决定,将厂内物料的流动与信息的流动形成一个闭环管理:供应商发货—厂内接收入库—备料上线(库房消耗)——拉动供应商,从而到达JIT模式的目的。按此思路,工作细分为以下几项:

2.1 供应商拉动程序升级

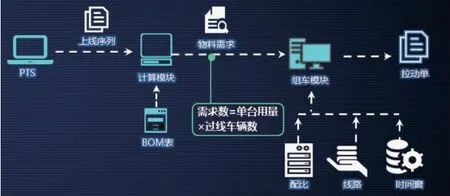

传统的按库存拉动供应商(需求计算方法:物流需求=最大库存-当前库存-在途库存)依赖高库存、准确的当前库存,不能跟随生产计划变动调整需求策略,经常出现需求的物料库存不足,不需求的物料积压的问题。因此,考虑基于制造系统车辆生产队列,按产品配置分解BOM,根据时间窗内过线车辆数计算生产物料需求,并按PFEP包装/线路规划信息,组成、发布供应商拉动单。实现按照生产需求对供应商发布物料需求计划。

图1 :供应商拉动升级系统架构

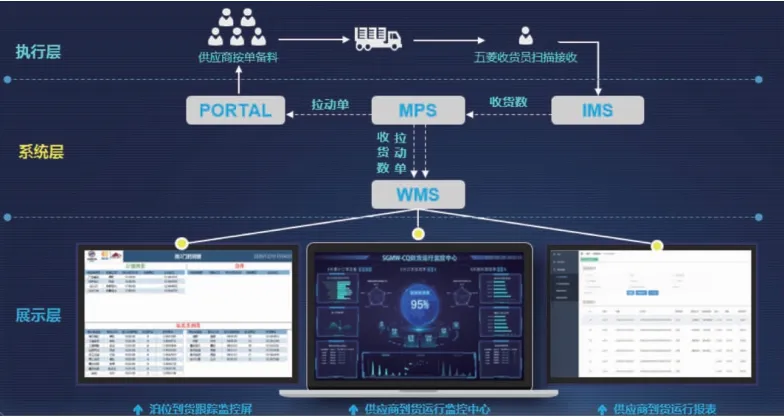

2.2 供应商到货时间窗电子化。当前供货模式中,一品多点占比高,各家供应商供货来回按需切换,传统以目视板形式跟踪到货无法满足精准监控的目的。因而考虑在现有资源基础上,通过扩展系统功能,实现精准到货跟踪——按已发布的物料需求实时跟踪到货,精益员工操作——按系统收货时间跟踪状态。最终实现提升现场运作效率,降低预警及物料紧急拉动。

图2 :到货时间窗电子化架构图

2.3 生产线物料需求实时更新。SPS(成套配送)基于上线车辆序列拣配,是较精益的物流方式。当前通过对生成物料消耗信息,产生补货计划,从而消耗仓库库存。通过优化系统功能,实现消耗信号按上线序列实时发布,触发配载区拉动仓库。

3.设计阶段

经过分析,系统程序的优化需要结合系统不同的应用功能开展,从主数据处理端(包含物料拉动方式的标记、与BOM 创建关联关系),到执行端(包含车辆队列信息采集、收货信息采集、采集数据的加工及呈现),打通数据交互,服务现场操作,从而挖掘应用价值,助力仓储管理。

3.1 主数据处理。对比当前BOM 数据维护的利弊,发现通过在PFEP信息(包装、规划)信息维护拉动方式更具有优势。通过MDM 系统的维护,再下发到MPS系统后,由系统识别为按生产队列拉动的方式,自动关联车辆BOM 计算过点位消耗数。

3.2 车辆队列信息采集。按生产需求组织供应商发货,必然关联当前实际在线生产车辆,因此考虑将PTS车辆队列信息发布至MPS。车辆在生产车间的流转循序为:车身—涂装—总装,车身上下线点位随靠前,到考虑到车辆在涂装车间的时间长(正常大约需要8小时),且队列被打乱的情况较多,因此仅考虑涂装上线点和总装上线点。通过对比分析,涂装点适合零件范围广,总装点物料需求更精准,因此将结合零件的实际情况选取。

3.3 电子时间窗方案。按已生成的供应商拉动单,有针对性的跟踪供应商到货时间窗,该方式结合配比供应商实际供货排程安排,以及实际生产需求对供应商的拉动。完美地避开以理论规划时间窗跟踪的弊端:传统的时间窗到货跟踪依赖人工确认,更新滞后,效率低下,目视指导意义弱,无法满足动态变化的生产物流需求的问题。

3.4 SPS物料需求实时更新。厂内实时SPS区域为内饰线,该生产线的特点:距离总装上线点近(上线点至内饰1号工位仅30分钟),因此考虑在车辆过总装点,发布SPS配载单后,系统按照设计时间模拟分拣回传,以在规划时间窗内生成配载线补货需求,消耗仓库库存。设计时间结合SPS配载区拣料时间、SPS小车上线时间、仓库备货、送达时间。

4.验证和发布阶段

完成系统架构的搭建、设计与上线后,业务将按系统功能完善业务操作。先经过小批量供应商的验证,发现大幅度减少了紧急拉动,供应商拉动到货准确率提升至86%。数据证明对供应商拉动模式的改善已经有效的交付监控,可以真实的改善仓储管理环境。因此进行供应商批量切换。经过9个月的努力,完成了总装64%零件的切换。整体供应商送货准确率提升至75%,紧急拉动较实际前下降了45%。并且,通过对到货数据的集成、分析数据,从不同维度展示供应商、物流公司的执行力,动态在线刷新数据,为企业管理人员提供可靠的数据基础。

图3 :数据化管理驾驶舱

而对于厂内运作端,SPS消耗信息结合车辆生产队列有序的发布,高效地指导了仓库备货、交付的工作,提高了作业效率,配载区的紧急拉动也得到了极大的改善,紧急拉动率下降了30%。同时,按实际生产需求计划性的补货,可缓解配载区面积不足的问题,为扩展至其他零件提供了条件。

三、结语

该项目在公司内首创的供应商按生产拉动,克服了运行多年的库存消耗拉动存在需求不精准、物料积压严重的问题,同时创新性地将需求发布后收货的状态、产线车辆变化考虑至整体拉动模式中,形成闭环管理。厂内物料上线的实时发布,在实现生产物料可靠保证的同时,高效的指导仓库内物流运作。引入到货跟踪电子化,实现接收泊位区域将厂内库存需求与供应商物料入厂有机串联起来,为物料后续的仓储动作创造良好的开始。结合SGMW 重庆分公司的应用,该仓储模式实现了仓库面积利用的最大化,对未来新产品的导入创造友好的物流仓储环境。同时有效的协助管理人员实现对仓储资源的持续优化配置,不断提高物流管理效率,降低物流运作成本,向智能、高效仓储迈进。对于汽车零部件物流行业来说,是一次创新创造、卓越执行的全新实践。

引用出处

[1]刘宝红.采购与供应链管理

[2]王浩然,张晓峰.信息系统在铁路物流领域的应用分析[J].企业技术开发.2013(08)

[3]石弄玉.H公司库存管理策略研究

[4]李晖,刘立新.浅谈第四方物流及其信息系统[J].物流技术.2006(03)

[5]翟红生,何永强.关于物流中心信息系统的分析[J].中国科技信息.2006(01)