水钻掘进法在岩石层顶管中的应用

2023-02-09冯文东

冯文东

(中铁十四局集团有限公司市政工程分公司, 山东 青岛 266000)

1 工程概况

荣海四路改造提升工程位于青岛市城阳区, 主要施工内容为新建雨污水管线、 道路提升, 其中K0+562 -K0 +587 段污水管道下穿引黄济青暗渠, 下穿长度25m。 引黄济青暗渠为框架式结构, 结构尺寸为3.5 ×3.0m, 建成于上世纪 80 年代。 根据要求, 需先顶进φ1000mm钢筋混凝土套管, 再敷设DN500 球磨铸铁污水管。 套管顶距离暗渠底高度为1.1m, 套管底距离原地面高度6.2m。

根据地勘报告得知, 本段土层厚度2.0m, 强风化岩厚度1.5m, 以下均为安山岩中风化岩, 岩石强度50 ~70MPa。 由于周边要预留行车通道, 工作面较小, 且引黄济青暗渠为20 世纪80 年代, 存在的不稳定性较大, 所以必须选择安全可行的施工方法。通过方案对比, 传统的人工采用风镐掘进施工, 将面临岩石强度高、 施工难度大、 工期长等困难, 对强度很硬的岩石将会束手无策; 拖拉管施工在岩石区段难以保障管线的顺直度, 但本段污水管坡率为0.3%, 且孔洞长时间暴露, 容易对引黄济青暗渠造成扰动; 本项目工程量较小, 仅为25m, 采用小型盾构机施工成本太高, 远超出工程造价; 因此经过安全、 质量、 工期及成本等多方面的考虑, 采取了对岩石地段具有针对性的特殊施工工艺进行石方开挖施工——水钻掘进法[1]。

2 水钻掘进顶管施工

2.1 施工工序及工艺流程

施工准备→测量顶进轴线及高程→开挖顶进工作坑、 垫层施工→铺设顶管导轨→施工顶进后背墙→安装顶管设备→吊放顶进套管→水钻开挖岩石→顶进套管→测量及纠偏→再次开挖岩石 (水钻施工) →顶进套管顶进→循环作业→敷设污水管→套管外侧水泥压浆→套管内吹砂回填、 管内水泥砂浆→直至完成。

2.2 各工序施工方法

2.2.1 测量

施工前, 进行水准点、 坐标点的复测, 采用全站仪、 水准仪等仪器测量高程及轴线。 在顶进施工过程中需要对钻进孔洞的每次测量结果进行记录、复核。 要求水钻每完成钻孔取芯一循环后即测量一次平面位置及高程, 在顶进过程中要求每顶进500 mm复测一次, 及时准确计算顶管的偏位, 以便在发现偏差后及时采取纠偏措施。 在顶管纠偏时, 需增加轴线、 高程测量的频率。 同时为保证引黄济青暗渠的稳定, 在引黄济青暗渠顶部设置3 个观测点,在顶进过程中, 要求每天进行不少2 次的观测。 同时在顶进工作坑四周设置沉降观测点, 按照方案要求进行观测。

2.2.2 顶进工作坑

顶进工作坑净尺寸长×宽=6.0m×4.5m, 开挖深度6.2m, 顶进接收坑净尺寸长 ×宽 =3.0m×3.0m; 开挖基坑采用放坡+挂网喷锚进行支护, 放坡坡度为1∶1, 采用4 ~6m长φ22mm的注浆锚杆,垂直间距1.5m, 梅花布置。 网片采用 φ6.5@200 ×200mm钢筋网片, 坡面喷射12cm厚C20 速凝混凝土。 基坑上部设置截水台+1.2m高临时护栏, 截水台尺寸b×h=24cm×32cm, 基坑底部设置排水沟和集水井: 排水沟尺寸为30 ×30cm, 集水井尺寸0.8×0.8 ×0.8m, 间距5.0m。 坡顶2m范围内采用C20速凝混凝土进行硬化, 硬化厚度12cm。 开挖坡面埋设φ50mm的泄水管, 泄水管间距2 ×2m。

在深基坑开挖之前, 首先采用挖掘机将工作井基坑四周4m范围内素填土全部挖除, 挖除厚度不少于1m, 基坑开挖分两次进行, 其中第一次开挖粉质粘土部分, 开挖完成后进行边坡支护, 待速凝混凝土喷射完成48h 之后, 再进行岩石层的破除及开挖,岩石层开挖清表完成后再进行二次喷锚支护。

2.2.3 管节吊装

先把顶进工具管采用25T吊车吊放入工作坑中做好定位, 再将顶进混凝土套管吊放在工作坑的导轨上就位。 顶管施工前应在套管与顶铁之间安设3mm厚的木板, 在顶进过程中能够起到缓冲作用,以保护套管在顶进过程中不发生破损, 尤其是对接口处的密封圈不产生破坏。

2.2.4 水钻掘进施工

采用水钻法顶进施工主要包含以下主要工序:人工搭设水钻机具支架、 水钻环周取芯、 岩芯打孔破碎、 岩块碎石外运。

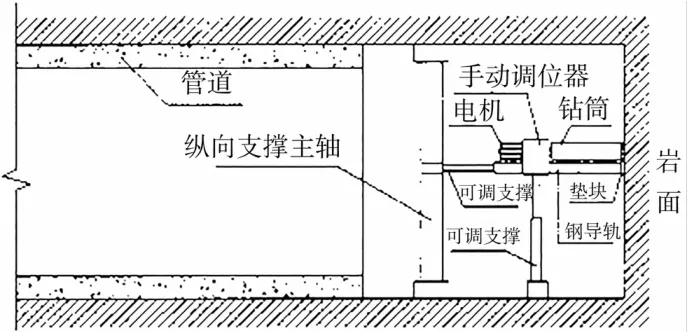

1) 搭设水钻支架, 在开挖掌子面前80 ~90cm处搭设支架, 支架采用型钢、 角钢等焊制, 与水钻连成一个整体, 保证水钻能够自由活动, 水钻支架需要安全稳定, 满足结构性及稳定性要求。 水钻取芯机应固定在支架横向主轴的调节器上, 调节范围要满足水钻设计钻进长度的要求, 并要求能够沿竖向支撑轴起降, 可以到达设计指定的钻孔位置, 具体如图1 所示。

图1 孔内水钻支架搭设

2) 水钻取芯, 采用钻筒直径为15cm的钻孔取芯机在岩面外圈钻孔, 钻孔位置要求提前进行计算确定, 由技术人员确认后进行标记。 取芯孔之间应有2cm的搭接, 取芯孔中心之间的净距为13cm, 并保障孔道外径不小于124cm, 钻孔时向孔洞外倾斜角度应不少于3°, 预留出钻筒的尺寸。 待钻至设计深度为70cm时, 采用手动调位器将钻筒缓慢退出钻孔, 在钻缝中打人钢钎, 折断钻芯, 采用工具将钻取芯样取出。

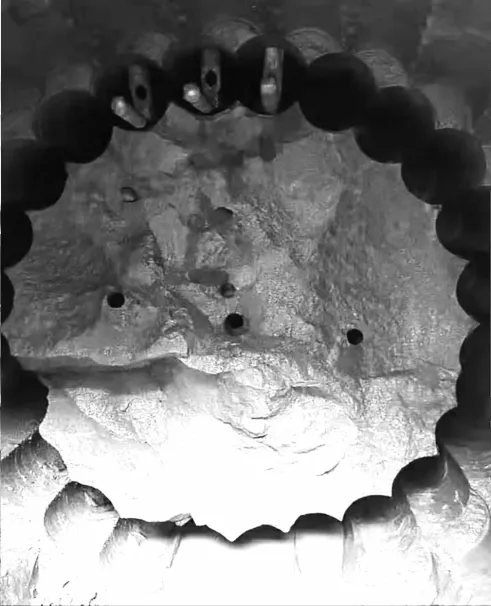

钻孔顺序必须间隔进行, 所有钻孔必须平行钻进, 并留有2cm的搭接, 以保证完全钻取芯体, 避免影响破碎中间岩岩芯。 水钻施工过程中, 及时采用小型运输工具将取出的钻芯外运, 正下方钻芯不取出, 以便起到支撑作用。 根据统计, 水钻每钻取一次用时为20 ~30min, 完成一圈用时约为8 ~10h,一圈完成后, 岩芯与外侧岩壁之间便形成环形临空面, 具体如图2 所示。

图2 水钻取芯

3) 桩芯打孔破碎, 在水钻取芯工作完成一圈后, 需要对中间岩芯进行打孔破碎、 外运。 首先采用风钻打一排小孔, 孔径为 2.5cm, 孔间距为40cm, 在钻孔完成后将铲钎打入孔中, 采用铁锤或电锤击打铲钎使岩体在内部冲击力的作用下开始分裂, 依次击打铲钎进行岩体破碎, 直到本段岩芯完全破碎, 待岩芯全部取出后形成孔道隧洞, 具体如图3 所示。

图3 桩芯破碎

4) 碎块外运, 破碎的岩石碎块依次使用自制运输小车运送至顶进工作坑中, 由工作坑上方的汽车吊将石块调运至指定位置, 孔内破碎石块全部清运干净后即开始钻洞修整。

5) 钻洞整修, 由于水钻取芯完成后其孔壁呈锯齿状, 为保证管道顶进空间, 需要对钻孔孔洞周围进行修整, 使孔径、 标高及轴线等满足顶管要求,需采用风镐、 电镐等器具凿除欠挖部分的岩石, 完成之后在钻洞底部垫铺1 ~2cm厚粗砂, 用于钻洞底部的填隙、 平整, 以减少管道顶进过程中的摩擦阻力。

6) 泥浆水排放及循环利用, 水钻钻孔施工中需要用水对钻具进行冷却, 根据施工经验并经施工现场统计测算, 利用水钻法每钻进1.0m (钻孔孔径1.2m), 约需要3m3水对钻具进行冷却降温, 以保证在钻进过程中不发生卡钻的问题。 为避免卡钻等问题, 在钻进施工过程中必须保证水的持续供应。经过测算, 在钻进过程中产生的废水、 泥浆约是清水用量的1.3 倍, 意味着每掘进1m约有4m3的泥浆需要外排。 泥浆利用顶进管道的坡度流至顶管工作坑的废水坑内, 通过泥浆泵排至地面的沉淀池、 循环池中。 经沉淀后, 循环池上清水重复循环利用,沉淀后的泥浆集中外运至指定地点。

2.2.5 管道顶进

为保证安全, 水钻每一循环施工完成后便立即进行管道顶进, 预留水钻施工工作面。 首先采用千斤顶将工具管顶入, 采用汽车吊将顶进管节吊放入顶进工作坑, 接于工具管尾部, 再将第一节套管顶入。 水钻施工每一轮结束后顶入 50 ~70cm, 3 ~4 个循环即可顶进一节套管。 第一节套管顶进完成后,吊入第二节管道, 与第一节套管进行连接, 循环工作, 直至顶管工作全部完成, 采用汽车吊将工具管从接收工作坑吊出。

顶进纠偏措施: 1) 在顶进过程中, 要勤测量,严格控制钻孔直径、 位移及高程偏差, 发现偏差后立即采用二次凿除、 铺设砂垫层等方式进行调整;2) 发生偏差后, 及时调整千斤顶位置, 使顶管两侧顶力不均衡, 从而起到管道纠偏的作用, 在顶进过程中应逐渐调整, 不得一次调整到位, 防治纠偏过大; 3) 采用不同的顶进控制系统, 通过控制液压的方式产生力矩来进行纠偏; 4) 轴线, 高程控制, 导轨必须按照规范及方案进行安装, 必须安装牢固,不得发生水平位移和沉降, 两侧采用钢筋进行固定;每次顶进前要作观测记录, 详细记录位移、 高程,发生偏差后立即进行调整, 一旦发现有偏差, 及时进行处理或在下一循环钻进过程中进行调整, 纠偏作业可根据现场实际情况确定方案, 结果必须符合规范要求; 5) 坡度控制, 管道顶进坡度需在导轨安装时做好调整, 导轨坡率应与顶进管道设计坡率保持一致, 在顶进工作坑内固定两个观测点, 随时进行校正, 正负高差不得大于1.0cm。

2.2.6 管道接口防水

由于本工程顶进套管内侧为污水管道, 外侧为引黄济青暗渠, 根据产权单位意见, 必须保证套管的防水质量, 顶进套管接口处设有预埋钢板, 在施工过程中需要进行有效连接。

管道接口需在管道对接前采用强力胶将遇水膨胀止水条粘贴在待顶进混凝土管管口上, 止水圈应放置于管壁厚中间偏外位置, 利用千斤顶顶力将其压实, 在顶进完成后管口接缝再用环氧树脂砂浆勾缝填充密实, 防止渗水。 为防止管道在顶进过程中发生错口, 需要在管道两侧接口处设置钢内胀圈。同时为防止顶管施工完成后引黄济青暗渠发生沉降,在顶管靠近管口位置预留直径3.0cm的压浆口, 每圈4 个, 均匀布置。 以便在在管道顶进完成后对管道外侧空隙进行压浆, 使顶进套管与周围岩体之间密实无空隙, 减少渗水同时防止管顶沉降。

2.2.7 管周注浆

管道顶进完成后立即进行水泥压浆, 通过管口处的预留压浆孔压注水泥浆, 要求水泥浆注满套管与外侧岩壁之间的空隙, 起到防止渗漏、 固定管道和预防顶部沉降的作用。 压浆材料选用32.5 级普通硅酸盐水泥, 水泥浆配合比根据试验确定, 要保障水泥浆的流动性, 减少初凝时间, 以便起到及时固结的作用, 可适当选择掺合料。 水泥浆液采用搅拌机现场拌制, 每次拌和的水泥浆液及时使用, 压浆从中间向两端进行, 压浆孔纵向间隔2m, 横向间隔约1m。 压浆压力不小于0.5MPa, 过程中要多次重复压浆, 施工中随时注意观察注浆压力、 相邻压浆孔及端头出浆情况, 以管壁周边缝隙注满为准, 水泥浆液从两端流出时, 及时进行端头封堵。

3 水钻掘进的优势

经过现场统计, 采用水钻掘进平均每天可进尺2m, 13d 完成全部顶进施工, 在施工过程中未发生任何安全、 质量问题。 某单位在荣海四路南侧施工,距离本项目约560m, 地质条件基本一致, 由于污水管道横穿城市主干道, 为不中断交通, 采用非开挖人工掘进施工, 由于岩石硬度抬高, 在施工后进度缓慢, 平均每天不足1m, 严重影响工期, 后同样改为水钻施工, 通过综合对比后发现, 水钻掘进比人工掘进在中风化岩层中减少成本30%以上。

通过对比发现, 水钻施工与其他岩石顶管施工工艺相比, 其主要优点就是技术成熟、 顶进速度较快、 简便易于操作、 成洞质量好、 安全环保、 对管材的损坏较小。 由于受制约因素较少, 可以缩短施工工期; 工艺相对成熟、 设备简单、 单位时间效率高, 降低了成本, 提高了经济效益。

4 结语

通过对比发现, 在顶管施工过程中, 人工掘进遇到中风化及以上硬度较高的岩层时, 施工难度会明显增加, 对于工期要求比较紧的项目会很难满足要求。 采用水钻法顶进施工工艺, 能较好得解决人工掘进岩石过程中遇到的风险, 提高施工效率。 对施工沿线房屋、 路面、 既有管线等均不造成影响,在确保施工安全质量的同时能够更好得创造经济效益。