硅烷化反应率对白炭黑填充胶料硫化过程中模量持续上升的影响

2023-02-08王丹灵承齐明

白 浩,王丹灵,2*,承齐明

(1.中策橡胶集团股份有限公司,浙江 杭州 310018;2.浙江大学 高分子科学与工程学院,浙江 杭州 310018)

随着绿色轮胎的发展,轮胎的滚动阻力[1]和湿地抓着力[2]越来越受到关注。一般认为随着胎面胶中白炭黑用量的增大,轮胎的滚动阻力会降低、湿地抓着力提高[3]。不同于炭黑补强胶料,白炭黑补强胶料在硫化后期会出现模量持续上升的现象[4],该现象会导致胶料的正硫化时间无法确定,并影响硫化胶的物理性能和动态性能[5-6]。

本工作研究硅烷化反应率对白炭黑絮凝以及胶料模量持续上升的影响,同时研究硅烷偶联剂种类的影响[7-8]。

1 实验

1.1 主要原材料

天然橡胶(NR),SVR10,越南产品;溶聚丁苯橡胶(SSBR),牌号Taipol SSBR2466(苯乙烯质量分数为21%,乙烯基质量分数为56%,玻璃化温度为-21 ℃),台橡股份有限公司产品;炭黑N375,龙星化工股份有限公司产品;白炭黑,牌号1165MP,青岛索尔维化工有限公司产品;环保油V700,宁波汉圣化工有限公司产品;液体硅烷偶联剂TESPT和液体硅烷偶联剂TESPD,景德镇宏柏化学科技有限公司产品;液体硅烷偶联剂Si747,上海麒祥化工科技有限公司产品;液体硅烷偶联剂OTES,南京曙光偶联剂有限公司产品;充油硫黄,潍坊嘉鸿化工有限公司产品;促进剂DPG,科迈化工股份有限公司产品;氧化锌,石家庄志亿锌业有限公司产品;硬脂酸,杭州油脂化工有限公司产品。

1.2 试验配方

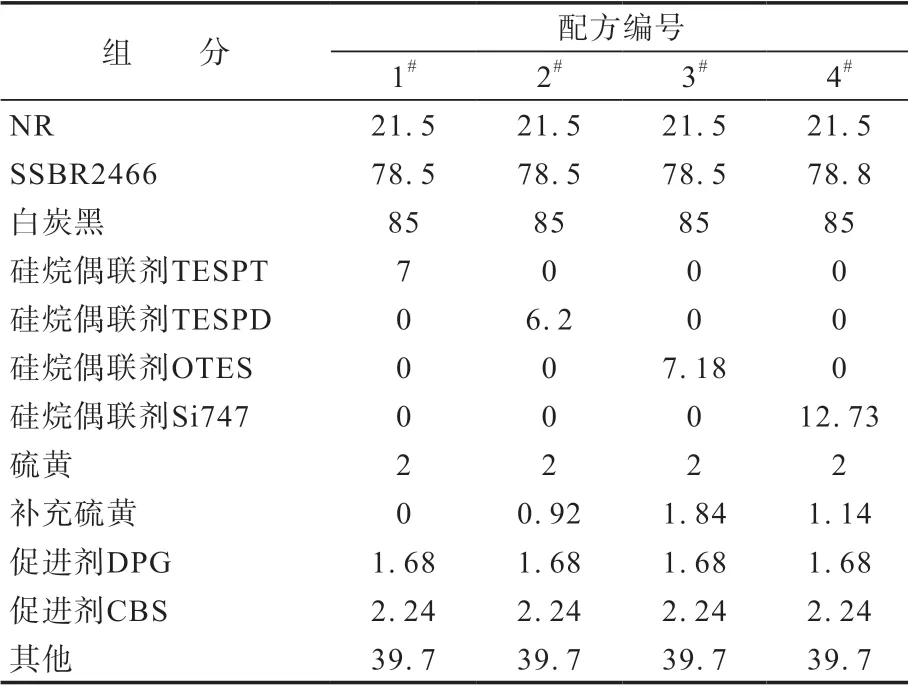

试验配方见表1。

表1 试验配方 份

1#和2#配方使用的是常用的含硫硅烷偶联剂TESPT和TESPD,由于硅烷偶联剂TESPD为二硫化物,分子中硫原子较硅烷偶联剂TESPT少,因此在2#配方中额外添加了部分硫黄,以保证配方中硫黄总量相当。3#配方使用的正辛基三乙氧基硅烷(硅烷偶联剂OTES),研究[9]表明,其相对分子质量较小(276.5),且空间位阻小,末端的乙氧基可以更好地与白炭黑反应,提高分散性,更好地改善白炭黑絮凝现象;同时由于硅烷偶联剂OTES的分子中不含硫,因此在终炼中也额外补充了硫黄。4#配方使用的是巯基硅烷偶联剂Si747,研究[10]表明,巯基硅烷的活性比传统硅烷偶联剂TESPT更好,更能提高白炭黑的分散性。

1.3 主要设备和仪器

PHM-2.2型1.8 L密炼机,璧宏机械工业股份有限公司产品;SK-160型开炼机,上海橡胶机械厂产品;M200E型门尼粘度仪,北京友深电子仪器有限公司产品;GT-2000A型无转子硫化仪,上海诺甲仪器仪表有限公司产品;TS-2000M型拉力试验机,中国台湾高铁检测仪器有限公司产品;VR-7120型动态热机械分析仪,日本UESHIMA公司产品;RPA2000橡胶加工分析仪(RPA),美国阿尔法科技有限公司产品。

1.4 混炼工艺

固定一段混炼的硅烷化反应时间为240 s,研究硅烷偶联剂种类对胶料模量上升指数的影响。混炼分两段进行。一段混炼在密炼机中进行,二段混炼在开炼机上进行。

一段混炼转子转速为55 r·min-1,转子温控水温度为60 ℃,填充因数为0.65。当密炼室温度达到60 ℃时开始混炼,工艺如下:加入所有橡胶→30 s时加入总量2/3的填料和所有小料→60 s时加入剩余的填料→密炼室温度上升到110 ℃时加入环保油→密炼室温度上升到125 ℃时升降压砣1次→清扫→密炼室温度上升到145 ℃时通过调节转子转速保持温度而实施硅烷化反应240 s→排胶。

二段混炼工艺:加入一段混炼胶→混炼均匀后加入硫黄和促进剂→左右割刀各3次→手动交替打卷和三角包各5次后出片,在室温下放置24 h后等待检测。

1.5 性能测试

1.5.1 混炼胶硅烷化反应率

使用RPA进行胶料硅烷化反应率测定[11]。当白炭黑补强胶料中不存在硅烷偶联剂时,填料的Payne效应最强,胶料的弹性模量(G′)最大;当白炭黑补强胶料中加入硅烷偶联剂,若两者反应完全,则填料之间的Payne效应完全消失,胶料的G′大幅下降;而在一般情况下,硅烷偶联剂与白炭黑部分反应,胶料的G′在以上G′之间。因此,通过对比胶料G′的变化,可以定量测定白炭黑与硅烷偶联剂的反应程度。

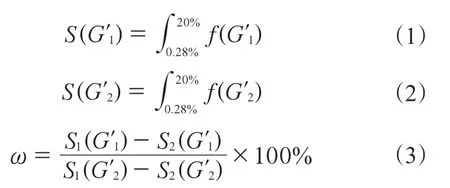

RPA的应变扫描条件如下:温度 60 ℃,频率 1 Hz,应变范围 0.28%~40%,扫描次数 2。在相同条件下对同一胶料进行2次扫描,得到2条应变-模量曲线,第1次扫描所得的曲线为f(G1′),第2次扫描所得的曲线为f(G2′),RPA测试结果按照以下公式计算处理:

式中,S(G1′)表征胶料第1次扫描下的G′积分之和,S(G2′)表征胶料第2次扫描下的G′积分之和,ω为硅烷化反应率,S1(G1′)和S1(G2′)对应的是没有添加硅烷偶联剂的参比配方胶料,S2(G1′)和S2(G2′)对应的是加入硅烷偶联剂的试验配方胶料。白炭黑与硅烷偶联剂的反应越彻底,ω越大。

1.5.2 模量持续上升指数

根据一种转矩上升指数定义,定义了一种白炭黑补强胶料模量持续上升指数(Modulus Marching Index,MMI)的计算方法,其通过RPA模拟流变仪测试过程(RPA中的7%应变相当于无转子流变仪中0.5°应变),用模量代替转矩进行计算,主要步骤如下。

(1)将未硫化胶放入RPA中,设定频率为1.67 Hz、应变为7%、温度为180 ℃,进行时间扫描15 min。

(2)按式下计算MMI:

式中,G10′和G6′分别为在10和6 min时胶料的G′。

1.5.3 其他性能

其他各项性能均按相应国家或企业标准进行测试。

2 结果与讨论

2.1 混炼工艺对模量持续上升的影响

ω主要受硅烷偶联剂种类和硅烷化反应时间的影响。采用传统的硅烷偶联剂TESPT,通过调整混炼工艺获得不同胶料的ω,探讨ω及白炭黑絮凝对模量持续上升的影响。

在硅烷化反应时间为145 ℃下分别恒温保持90,180,240和300 s,胶料分别记为T1-90,T1-180,T1-240和T1-300,测定各胶料的G′。混炼工艺对胶料模量上升的影响如图1所示。

由图1可见,同一配方胶料,在不同的混炼工艺下,胶料的模量上升情况不同。硅烷化反应恒温保持时间长的胶料的模量持续上升现象减弱明显。这是因为对于白炭黑补强胶料,混炼过程中的硅烷化反应尤为重要,延长反应时间时,ω增大,白炭黑通过硅烷化反应由亲水性变为亲油性,与橡胶的相容性变好,同时硅烷偶联剂的长链会屏蔽白炭黑表面的氢键,使其在后续过程的絮凝减缓[12]。

图1 混炼工艺对胶料模量上升的影响

此外,随着应变的增大,不同硅烷化反应时间下的胶料的G′差值减小,0.28%应变下各胶料的G′差值较大,而42%应变下ω对胶料G′的影响不大。

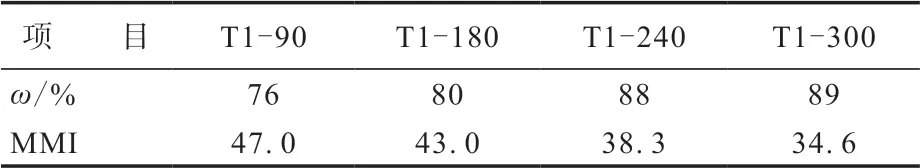

不同硅烷化反应时间胶料的ω和MMI如表2所示。

由表2可见,随着硅烷化反应时间的延长,ω增大,MMI减小。此外,硅烷化反应时间超过240 s以后,继续延长硅烷化反应时间,ω的增大和MMI的减小不再明显,这提供了一个生产效率与性能优化的良好时间平衡点。

表2 混炼工艺对模量持续上升的影响

2.2 硅烷偶联剂种类对模量持续上升的影响

固定一段混炼的硅烷化反应时间为240 s,研究硅烷偶联剂种类对胶料模量上升的影响。硅烷偶联剂TESPT,TESPD,OTES和Si747胶料在不同应变下对模量持续上升的影响如图2所示,ω和MMI计算结果如表3所示。

结合图2和表3可见:加入硅烷偶联剂OTES的3#配方胶料的ω虽然达到88%,但其模量持续上升却是最明显的,推测是因为终炼段额外补充了硫黄,使得橡胶交联密度大幅提高,导致G′的急剧上升;加入同为三乙氧基含硫硅烷的硅烷偶联剂TESPD的2#配方胶料与加入硅烷偶联剂TESPT的1#配方胶料有近似的ω,但其模量持续上升现象要明显小于1#配方胶料;加入巯基硅烷偶联剂Si747的4#配方胶料的ω高达93%,更好地促进了白炭黑的分散,抑制白炭黑的絮凝作用,因此MMI最小。

图2 硅烷偶联剂种类对胶料模量上升的影响

表3 硅烷偶联剂种类对模量持续上升的影响

由此可以得出,在配方中硫原子数相同的前提下,胶料MMI从小到大排序的胶料中硅烷偶联剂为Si747,TESPT,TESPD,OTES。

3 结论

硅烷偶联剂的种类和混炼工艺都会影响白炭黑补强胶料的硅烷化反应率,进而对模量持续上升现象产生显著影响。

本研究表明:在胶料配方相同的情况下,混炼过程中硅烷化反应恒温时间的延长,可以有效提高硅烷化反应率,降低白炭黑的絮凝,从而减缓胶料模量持续上升;硅烷偶联剂种类也会对胶料模量持续上升产生明显影响,在配方中硫原子数相同的前提下,对胶料模量持续上升现象改善效果从优到劣的硅烷偶联剂排列顺序为Si747,TESPT,TESPD,OTES。