密炼机的安装和调试

2023-02-08闫小星艾永安

闫小星,艾永安,盖 强

(1.北京橡胶工业研究设计院有限公司,北京 100143;2.天津万达轮胎有限公司,天津 300402)

密炼机的安装和调试是指密炼机由生产厂家运输到工作地点,经现场施工将设备主体和附属部件安装到对应的工艺位置,通过调试,试运转达到投产条件[1-5]。

密炼机安装和调试的质量水平直接影响其使用寿命。如果安装和调试不到位,密炼机运转时会产生振动、异响、温度异常上升、减速箱齿面接触率降低等问题,进而导致设备故障,使设备无法正常运转,严重时安装工作需重新进行,需要消耗大量的时间和费用[6-10]。因此,严格按照生产厂家的指导进行密炼机的安装和调试非常重要。

本工作主要介绍密炼机的安装和调试,对各分项工程主要流程和工序提出了明确要求。

1 密炼机安装前的准备

1.1 技术资料

密炼机安装前,需要仔细阅读如下相关资料:设备使用说明书、设备安装和调试技术文件、设备工艺平面位置图、设备基础图、与设备安装有关的建筑/结构/动力管线和电气施工图纸、各部件装配图、主要轴承和密封件的说明以及安装尺寸图、温控装置原理及管路图、液压系统原理和管路图、润滑系统原理和管路图、电气设备平面布置图、电气原理图以及接线图等。

1.2 现场施工条件

(1)确认安装工作范围。安装人员与客户再次确认安装工作范围,重新确认施工规范、技术图纸和资料等。

(2)检查安装设备。检查到货设备的零件和数量是否相符,检查设备在运输过程中是否损坏或碰撞。

(3)检查装卸机械设备。安装方应确认装卸机械设备,如起重机卸载能力、起重机扬程、起重机臂回转半径和臂长是否满足安装要求,检查装卸设备是否可以进出建筑物,确保建筑物内部操作没有问题。

(4)检查水源、电源、蒸汽、压缩空气和照明等应满足机械设备安装工程的需要;安装作业宜避免与建筑或其他作业交叉进行,应设置消防设施。

2 密炼机的安装

2.1 安装计划

安装人员应检查安装设备数量、人员数量(按工种)、作业要求等准备是否符合要求。

2.2 安装工序

安装开始前仔细检查施工内容和作业顺序,按照减速箱→主电动机→密炼机主机→上压砣装置→液压单元→高压注油器→温控装置→配管→电气配线→其他的工作顺序进行安装。

2.3 安装作业工序

(1)设备基础点检项目。检查设备基础混凝土的质量,设备基础应采用钢筋混凝土,混凝土浇筑完毕后应立即浇水养护,养护周期为两周以上。设备基础应一次灌浆成功,不允许两次灌浆,基础表面应该是水泥灌浆的自然状态,不可有油污、水和杂物。

(2)设备定位及安装基准位置的确认。分别以柱网中心和胶料秤前辊筒中心为基准,用卷尺测量并记录。设备平面和立面基准分别如图1和2所示。其中,X为设备基准距立柱中心的横向距离,Y为设备基准距立柱中心的纵向距离,Z为胶料秤辊筒中心距二层地面距离,h1为喂料装置打开状态距机座高度,h2为喂料装置打开状态距胶料秤辊筒中心距离。X和Y值依据设计图纸要求确定,Z值依据实际工艺要求确定,减速机、电动机的中心线位置及标高依据X,Y和Z为基准确定。

图1 设备平面基准示意

图2 设备立面基准示意

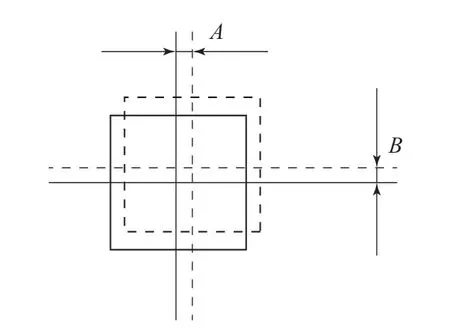

(3)设备地脚螺栓孔位置确认。设备地脚螺栓孔位置确认如图3所示,其中,实线框为地脚螺栓孔的基准位置,虚线框为其偏差位置,A和B分别为预埋地脚螺栓孔中心位置的水平和竖向偏差,用卷尺测量并记录A和B,均应≤±10 mm。

图3 设备地脚螺栓孔位置确认示意

(4)平台标高、厚度及螺栓孔垂直度点检。平台标高及厚度依据设计图纸要求,以地面±0.000为基准,用卷尺测量;螺栓孔孔壁垂直度在10 mm以内,以平台上表面为基准,用卷尺测量并记录。

2.4 安装垫铁尺寸

2.4.1 平垫铁

根据密炼机规格选择合适的平垫铁,并保证平垫铁表面无损伤。平垫铁形状如图4所示。其中,L,W和H分别为平垫铁的长度、宽度和高度。

图4 平垫铁形状示意

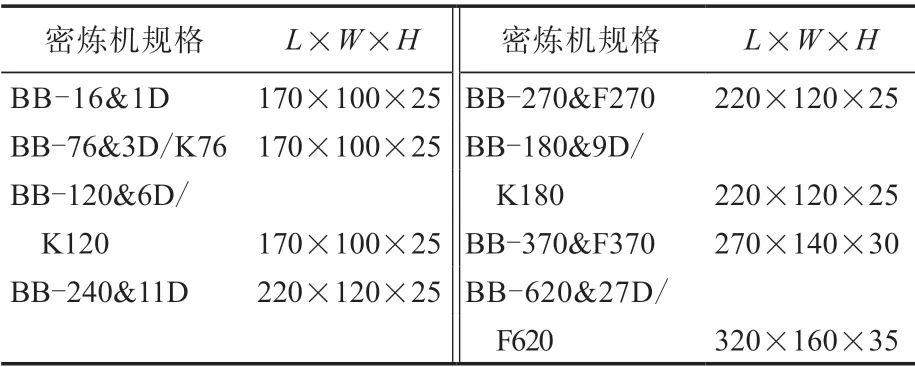

不同规格密炼机的平垫铁尺寸如表1所示。

表1 不同规格密炼机的平垫铁尺寸 mm

2.4.2 斜垫铁

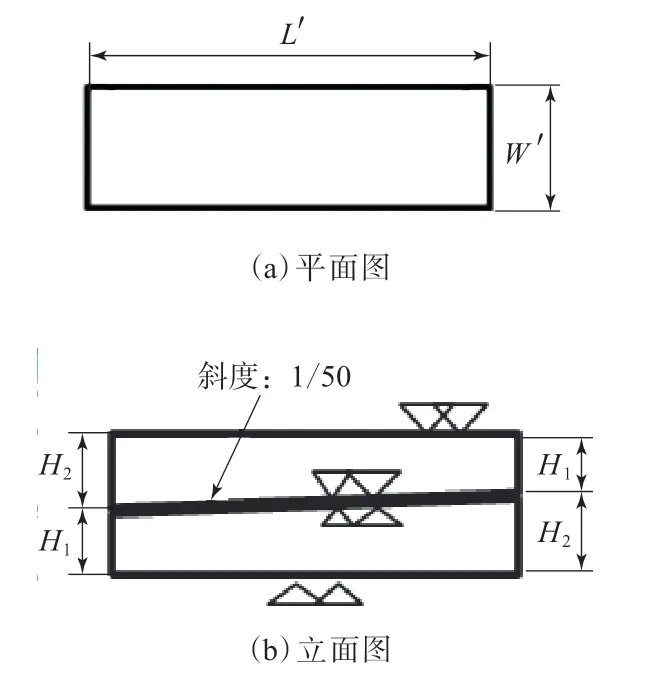

根据密炼机规格选择合适的斜垫铁,并保证斜垫铁表面无损伤。斜垫铁形状如图5所示。

图5 斜垫铁形状示意

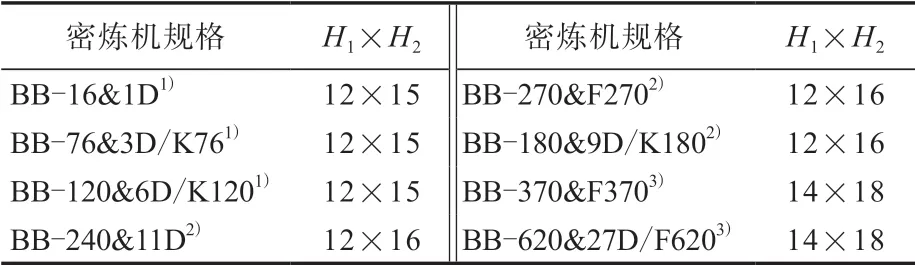

不同规格密炼机的斜垫铁尺寸如表2所示。

表2 不同规格密炼机的斜垫铁尺寸 mm

2.4.3 垫片

垫片一般选用铜或铁垫片,其尺寸应与垫铁尺寸一致,厚度以0.1,0.2,0.3,0.5,0.8,1.0 mm为标准。

2.5 采用座浆混凝土安放平垫铁方式

(1)座浆混凝土的制作。根据垫铁的布置,将基础表面凿出座浆坑(深度为15~20 mm),用水冲洗干净,清除坑内的杂物,如有积水,使用压缩空气吹净积水,坑内不得有油污;将搅拌好的混凝土灌入座浆坑,分层捣固,连续捣至浆浮表层(以3层为宜)。座浆混凝土的高度(混凝土的底部到平垫铁底面距离)应为40~50 mm。

(2)平垫铁安装和找正。将平垫铁表面清洗干净,当混凝土表面不再泌水或水迹消失后,即可放置平垫铁,平垫铁上表面一般高于混凝土上表面2~5 mm。之后,先确定一块垫铁的高度,利用水平仪测量调整好其纵横水平度,以此垫铁为基准,调整其他垫铁的水平度和标高。垫铁间的标高误差不得大于0.5 mm,水平度不得大于0.05 mm·m-1。在测量垫铁标高时,为避免扶尺人员造成塔尺误差,应采用固定塔尺。检验水平度时,考虑到水平仪自身的精度误差,选用同一个水平仪进行。座浆混凝土制作完成后,盖上草袋或布袋并浇水湿润养护(时间为3~7 d),养护期间不得碰撞或振动垫铁。

2.6 设备找正

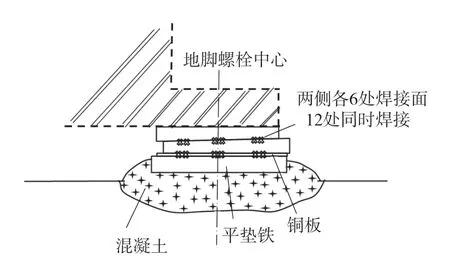

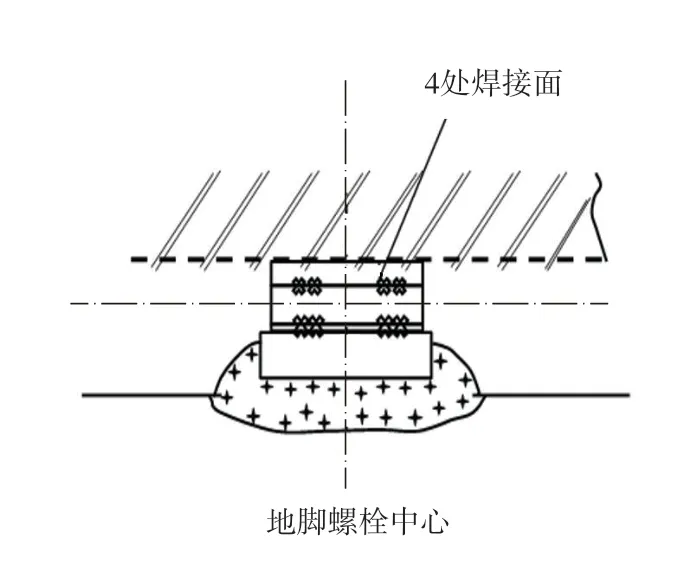

(1)垫铁组的使用。每个地脚孔安放2组垫铁且斜垫铁要成对使用。垫铁端面应露出设备底面外缘,平垫铁宜露出10~30 mm,斜垫铁应露出20~30 mm,以便于调整。垫铁组伸入设备底座底面的长度应超过设备地脚螺栓的中心。垫铁与地脚螺栓的距离为50~150 mm,便于螺栓孔内灌浆。除铸铁垫铁外,各垫铁相互间应焊接固定,采用点焊方式将平垫铁与斜垫铁点焊接在一起(见图6和7)。

图6 长斜垫铁与平垫铁焊接示意

图7 短斜垫铁与平垫铁焊接示意

(2)减速箱、密炼机和主电动机找正。底座中心线与基础中心线相重合,允许偏差为±1 mm,以地面基础中心线为基准,工具可使用呆扳手、千斤顶、卷尺、机械千斤顶、线坠、钢板尺、手锤、大锤等。

2.7 地脚螺栓的使用

(1)主电动机用地脚螺栓固定。在主电动机就位之前,组装地脚螺栓和底板,地脚螺栓顶部高出螺母上表面1~2 mm,在机座和底板之间放置厚度为2 mm的垫片。在地脚螺栓的上部缠绕一层胶带,能防止螺栓的上部卡在混凝土中,并使其能够在混凝土凝固后重新拧紧。将地脚螺栓安装到底板中,使地脚螺栓顶部高出螺母上表面。

(2)密炼机和减速箱用地脚螺栓套管的预埋、螺栓的穿入。预埋螺栓套管位置应与地基板平面平齐,与设备基体下表面间隙为(10±0.5) mm,将套管与双头螺栓同时穿入地脚与设备孔中。

(3)一次灌浆。一次灌浆采用无收缩灌浆材料,各螺栓孔灌浆面应低于基础平面5~10 mm。

(4)螺栓紧固、垫铁点焊、螺母与地基板点焊及二次灌浆。螺栓拧紧以后,两端应露出螺母长度为1/3或2/3螺栓直径。确认地基板与平台下平面贴合密实后,采用点焊方式将螺母与地基板连接在一起,同时将平垫铁与斜垫铁点焊在一起。二次灌浆应灌实、无缝隙,地面压实、压平。用大呆扳手将上下螺母同时旋紧,顺序应从设备中间开始,然后往两头交错对角拧紧螺栓,拧时用力要均匀。

2.8 设备找水平

(1)减速机找水平。水平度允许偏差为±0.05 mm·m-1。在减速机给定的基准面上,用200 mm框式水平仪测量(用千斤顶调整)并记录。

(2)密炼机主机找水平。水平度允许偏差为±0.05 mm·m-1。在密炼机左右边支架、前后混炼室上平面的4个位置,用200 mm框式水平仪测量(用千斤顶调整)并记录。

(3)减速机与密炼机联轴器之间找同轴度和间距。减速机输出轴与密炼机转子轴同轴度和端面平行度偏差≤0.25 mm。依二次找正、找平的减速机为基准,百分表磁力座固定在减速机输出轴端面上,表头垂直接触在转子轴联轴器圆周表面及端面上,以联轴器圆周表面上均匀分布的4点(见图8)中的0°为基准,缓慢转动减速机输出轴,进行同轴度、端面平行度的测量并记录。

图8 减速机与密炼机联轴器示意

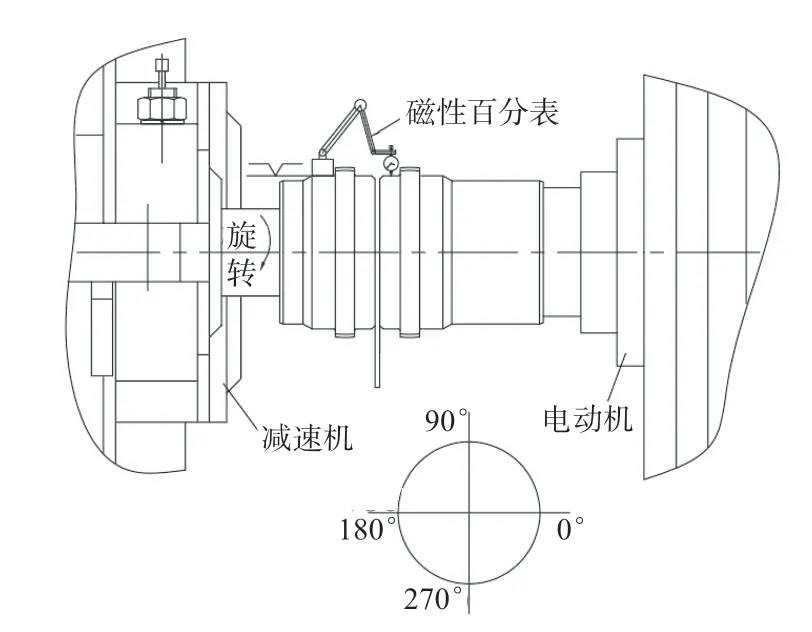

(4)减速机与电动机联轴器之间找同轴度和间距。电动机轴与减速机输入轴同轴度和端面平行度偏差≤0.15 mm。依二次找正、找平的减速机为基准,百分表磁力座固定在减速机速输出轴联轴器圆周表面上,表头垂直接触在电动机轴联轴器圆周表面,以联轴器圆周表面上均匀分布的4点(见图9)中的0°为基准,缓慢转动减速机输出轴,进行同轴度测量,同时用塞尺对联轴器间隙进行测量并记录。

图9 减速机与电动机联轴器示意

3 密炼机的调试

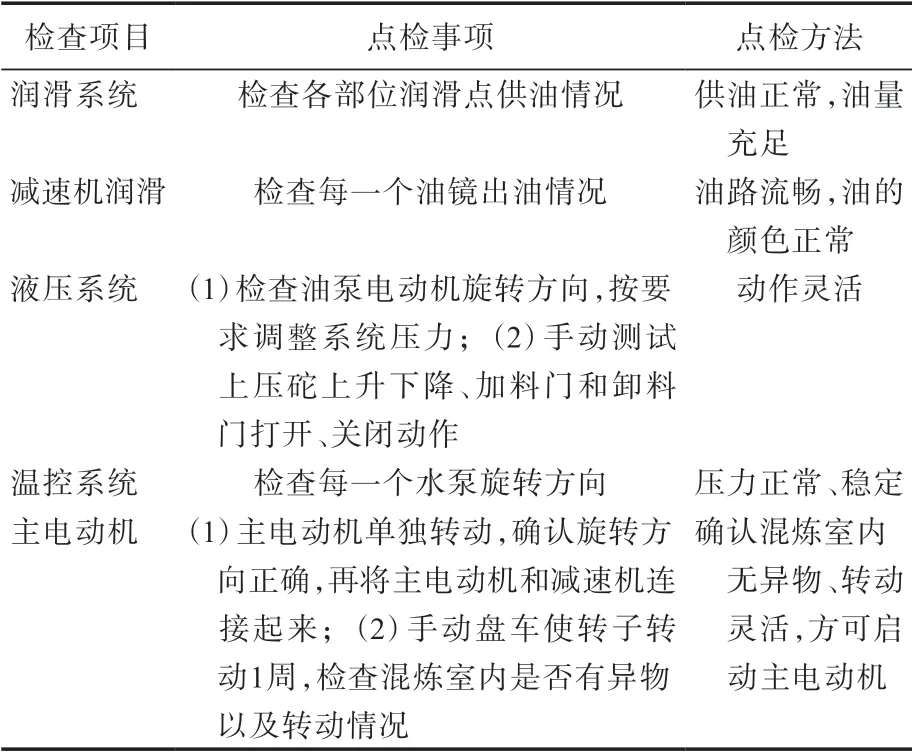

密炼机空负荷试车顺序为:高压润滑泵启动→减速机润滑系统启动→液压站系统启动→温控系统启功→主电动机启动。通过肉眼或仪器进行现场各项目检查。

现场检查项目及方法如表3所示。各检查项目的技术要求为:主电动机功率 ≤15%额定功率;主电动机电流 ≤15%额定电流;转子转速 按最低到最高4个速度设定运转测试;系统压力 20 MPa;卸料门关闭压力 4~4.5 MPa;锁紧压力2~2.5 MPa;端面密封压力 2~2.5 MPa;上压砣上升和下降时间(全程) <6 s;加料门关门时间

表3 现场检查项目及方法

<3 s;加料门开门时间 <3 s;卸料门从开始打开至关闭并完全锁紧的时间 <5 s;锁紧机构运行情况 动作灵活;转子轴承温度 <20 ℃;减速机轴承温度 <20 ℃;噪声 <85 dB;安全销动作灵活。

记录实测值并与各检查项目的技术要求进行对比,保证密炼机调试成功。

4 结语

详细介绍了密炼机的安装和调试流程。密炼机安装和调试人员在设备周期初始阶段严格按照规程安装和调试设备,可以延长设备使用寿命,提高系统的可靠性和设备利用率,节约时间和经济成本。