有机硫低温水解催化剂提升天然气质量试验研究

2023-02-08周家伟

*周家伟

(西南石油大学 四川 610000)

作为绿色能源,天然气的大量使用极大改善了环境质量,在我国天然气需求旺盛的背景下,国家进一步提高天然气质量以满足用户和环境需求。《天然气》(GB 17820-2018)标准的颁布要求产品气H2S由20mg/m3降至<6mg/m3,总硫由<200mg/m3降至<20 mg/m3,否则产品气不能进入长输管线[1]。

COS是天然气有机硫成分中常见组分之一,国外在脱除工业气体中COS主要包括溶剂吸收法、光解法、水解法、还原法和吸附法[2]。中石化元坝净化厂原料气硫化氢浓度5.77%,采用UDS脱硫剂最多可将净化气中总硫降低至35mg/m3。该厂近两年做了大量工艺研究工作以降低产品气总硫含量,包括采用UDS高效配方型溶剂加强脱硫选择性和强化有机硫脱除,提高胺液循环量,降低吸收温度,增加吸收塔板数等措施,但最佳的效果也只能将有机硫降到35mg/m3,而且这是以牺牲一定的脱硫选择性和产品气产率下降为代价。

1.催化水解机理及研究现状

水解法具有转换率高、反应条件温和、副反应少的优点[3]。其脱除过程为:

在催化剂的作用下,使COS与原料气或尾气中的水蒸汽发生反应转为更容易处理的H2S。铝基催化剂是工业上应用最多的水解催化剂。其载体Al2O3表面积较大,具有优良的吸附性能,但载体自身活性中心少,需要在其表面负载其他活性组分提高其水解转化率,存在着制备过程复杂和活性组分容易流失的问题。此外,该催化剂存在着易失活的缺点:商用的铝基催化剂的活性仅能维持2h,随着氧浓度的增大和反应温度的升高其活性会急剧下降[4]。目前主流的COS水解催化剂主要分为:(1)以γ-Al2O3为代表的金属氧化物基催化剂[5];(2)以活性炭及其衍生物为代表的碳基催化剂[6]。此外,国外研究者对金属氧化物如ZrO2、TiO2或它们的混合物上进行COS水解研究[7-9],发现碱性条件有利于COS的水解[10-11]。在国内针对高有机硫天然气脱除的溶剂还未开发成熟的背景下,采用两级脱硫结合级间有机硫气固催化水解形式实现对硫化氢和总硫的控制,这是实践验证的合理工艺形式。因此降低产品气总硫含量的重点研究方向应该放在有机硫催化水解方面,其关键在于开发低温、高效、稳定的水解催化剂。

2.催化剂的研制

采用固相混捏一步焙烧法、无溶剂机械合成、无模板合成等绿色、低成本技术路线制备结构性碱中心可控的多孔尖晶石,氮掺杂多孔聚合物及碳等脱硫催化材料。

(1)高比表面积多孔镁铝尖晶石的制备

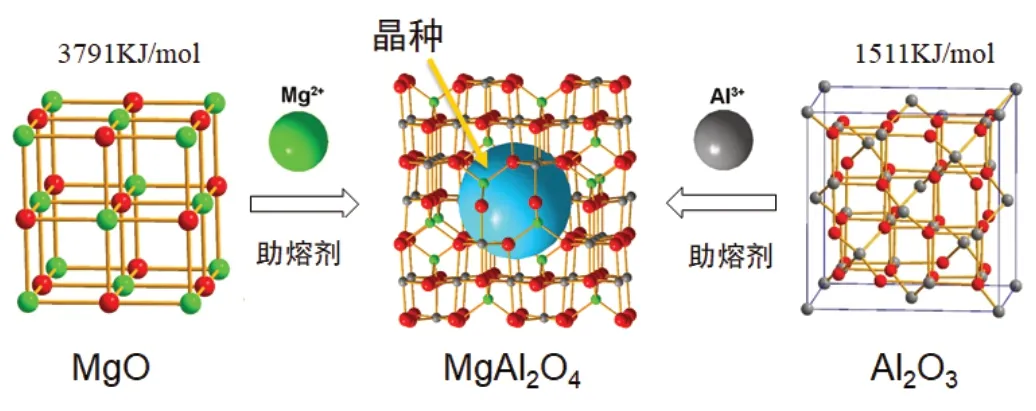

依据固相合成“扩散—反应—成核—生长”的原理(图1所示),通过调控载体前驱物的组成、焙烧温度和助剂种类,揭示助熔剂、晶种诱导生长剂等与高结晶度镁铝尖晶石之间的作用机制,开发出助熔剂和晶体生长诱导晶种,调控MgAl2O4的生成温度,突破了低温制备高比表面积、高结晶度镁铝尖晶石材料的关键技术瓶颈,开发出高比表面积、高结晶度的镁铝尖晶石载体。

图1 高比表面积和强抗水合性能MgAl2O4载体的开发思路

MgAl2O4制备过程是固相反应过程,为实现在较低焙烧温度下制得具有高比表面积和抗水合性能强的MgAl2O4,必须克服MgAl2O4前驱物很高的晶格能,促进Mg2+和Al3+的固相反应,降低MgAl2O4的结晶温度,是解决该难题的可行性途径(图2),其中开发出助熔剂和晶体生长诱导剂是解决该技术难题的关键。在该技术路线中,首先,向水溶液中加入铝前驱体并搅拌成黏胶状,再添加镁源,经过均匀混捏、混合均匀及合适温度进行干燥处理,最后经过热处理,制备出目标催化剂。

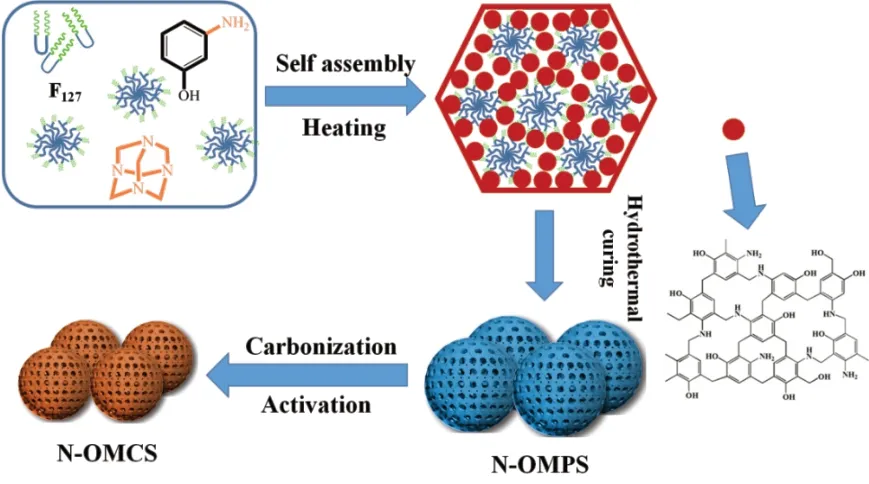

(2)氮掺杂多级孔碳材料N-OMCS的可控制备

首先,利用3-氨基苯酚,六次甲基四胺和两亲性嵌段共聚物模板F127熔融自组装成有序介孔,如图2。通过加热固化促进骨架缩合固化及孔结构稳定性强化。由于聚合物前驱体和表面活性剂F127表面活性剂之间强的氢键作用及表面张力效应,从而形成氮掺杂的聚合物球。为了进一步获得具有丰富多孔结构及大比表面积的N-OMCS,我们对所得的聚合物球进行预氧化,快速碳化和KOH刻蚀处理。然后将所得的N-OMCS进行系统的物化性能表征和H2S气体的选择性捕获与催化转化。

图2 氮掺杂有序介孔碳材料(N-OMCS)的技术路线

(3)氮掺杂多级孔聚合物的制备

通过烷基化交联技术路线制备结构性碱中心(含氮位点)可控的多级孔含氮聚合物N-HPP-x(x为含氮单体)。首先利用DFT理论计算方法筛选与CO2、H2S具有强相互作用的含氮功能单体:吡啶、联吡啶、对苯二胺、3-氨基苯酚和六次甲基四胺(HMTA)。以上述含氮单体在Lewis(TiCl4或FeCl3)酸催化作用下,通过交叉偶联实现含氮单体向多级孔N-HPP-x材料骨架的可控引入。在没有模板剂的情况下,以1,4-二(氯甲基)苯或4-乙烯基苄基氯为交联剂,经过交联聚合,升温老化,抽滤洗涤,干燥处理后得到含氮多孔聚合物。利用物理吸附仪测试不同单体组成得到的N-HPP-x的孔结构。

3.催化剂性能试验

(1)催化剂的活性测试条件

在高压小样实验评价装置上进行,反应后的尾气经色谱自动取样检测其中COS和H2S的含量。催化剂的活性以COS的转化率表示。色谱每6min自动取样分析一次,报告中不同测试条件下的活性数据为反应约2h,系统稳定后,取多次活性测试结果的平均值。

反应管为内径6mm的不锈钢管,原料气为大连特气采购的混合气(组成:COS 100mg/m3,CO21.0vol.%,甲烷10.0vol.%,平衡气N2)。主要试验条件,催化剂装填量:1.0g(20~40目);气体空速:3000~12000h-1;反应温度:40~70℃;水汽浓度:45±2℃的饱和水汽;压力:常压~6MPa。

(2)催化剂活性及稳定性试验

①系统压力对催化剂活性的影响

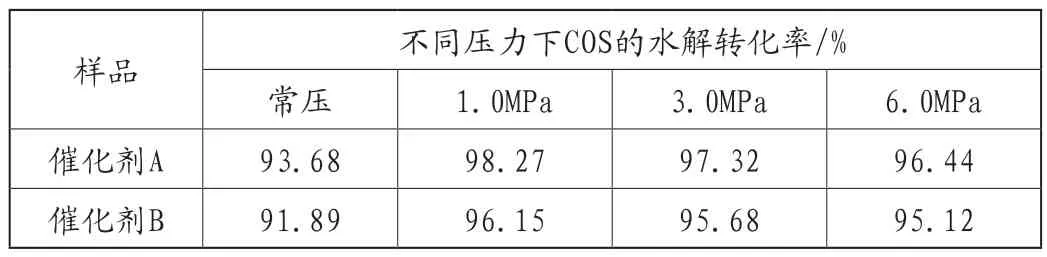

在空速6000h-1、45±2℃的饱和水汽、反应温度50℃的条件下考察系统压力对催化剂活性的影响,结果如表1所示。

表1 系统压力对催化剂COS水解转化率的影响

随着系统压力的升高,A和B催化剂在1.0MPa时,其COS转化活性较常压下出现了较显著升高,但随着压力继续升高,其转化率均略有下降,这可能与不同压力下反应物COS的传质效率以及水的饱和蒸气压发生改变有关。

②反应温度对催化剂活性的影响

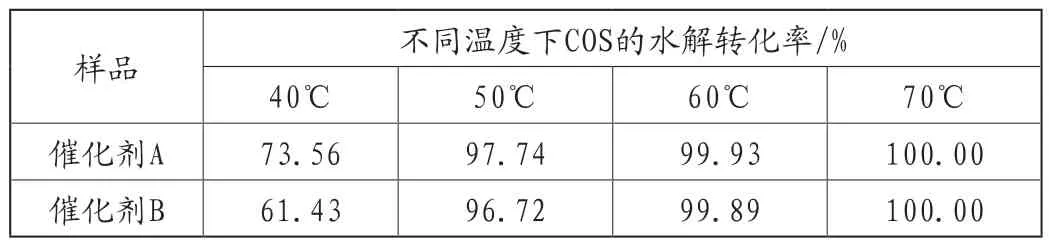

在空速6000h-1,45±2℃的饱和水汽,反应压力6.0MPa的条件下考察反应温度对催化剂活性的影响,结果如表2所示。

表2 反应温度对催化剂COS水解转化率的影响

随着温度升高,COS转化率均提高,且两种催化剂的活性相当。

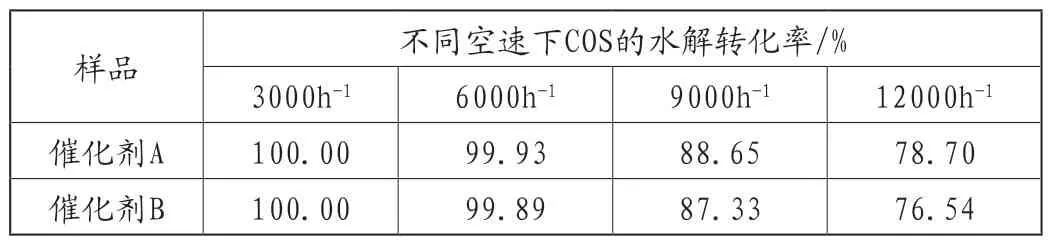

③空速对催化剂活性的影响

在45±2℃的饱和水汽、反应压力6.0MPa、反应温度60℃的条件下考察空速对催化剂活性的影响,结果如表3所示。

表3 气体空速对催化剂COS水解转化率的影响

随着空速增大,两种催化剂的活性都下降,尤其当空速大于9000h-1后下降更为明显。

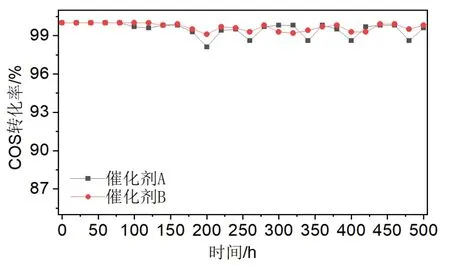

④催化剂活性稳定性试验

在固定反应温度60℃、空速6000h-1、45±2℃的饱和水汽的条件下,考察了两种催化剂500h内的活性稳定性,结果如图3所示。

图3 催化剂转化率随时间的变化曲线

在前100h内,催化剂A和B对COS的转化率基本维持在100%。随着时间的延长,各催化剂对COS的转化率略微出现了周期性波动,但仍均保持在98%~100%之间。说明A和B催化剂在上述反应条件下,具有极高的活性稳定性。

4.结论及建议

催化剂A和B,在高压、高浓度COS以及含1%的CO2下,具有高的COS水解催化活性和优异的活性稳定性,建议加紧开展现场侧线试验验证。催化剂A和B在较低温度(50℃)和较高的空速下(6000h-1),均表现出了良好的COS水解催化活性,但鉴于试验用催化剂是敲碎的颗粒,不是原粒度催化剂,因此实际工业侧线实验中,推荐空速为1000~4000h-1,反应温度最好高于60℃。