余热锅炉管道设计浅析

2023-02-08李昕宇

*李昕宇

(上海瑞鼎环境工程技术有限公司 上海 200000)

余热锅炉长期在高温高压的工况下运行,对管道的材质、布置设计要求较高。尤其是与汽包连接的蒸汽管道、上升管、下降管、给水管道、定排连排、紧急排水管道等布置,对余热锅炉运行至关重要。在设备运行时,时常发现锅炉内气压不稳定,噪音超出正常范围、定期排污管道阻塞、安全阀寿命短、烟气排放温度过高等问题。这是由于设计者缺乏与现场实际工况相结合的经验,一旦开车,问题立即显现,给锅炉的正常平稳运行带来麻烦。因此在设计之初,必须了解现场情况,同时考虑工作温度、压力、当地气温的影响,预测锅炉在运行过程中可能出现的问题,分析问题的根源,在设计时及时排除隐患。

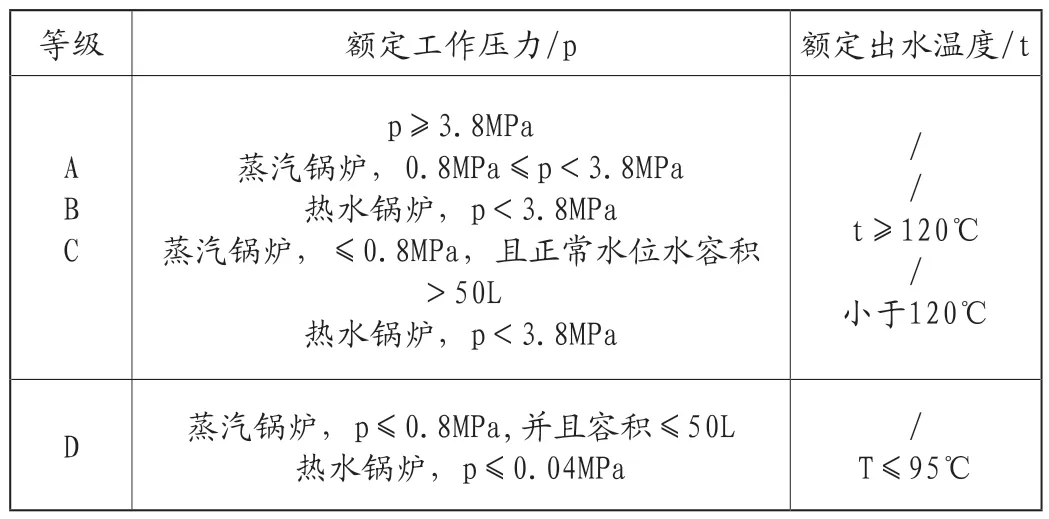

锅炉根据工作压力和温度不同,分为A、B、C、D四个级别[1],如下表。

表1 锅炉等级划分表

废气焚烧余热锅炉的工作温度和压力相对较低,汽包产生的蒸汽管道更容易产生凝结水。在低温寒冷地区,定期排污管、紧急放水管等如果不做好合理布线,很容易凝结成冰阻塞管道,影响锅炉正常运行。当锅炉工作温度和工作压力较高时,对管道的材质要求比较严格。尤其在锅炉水压试验时,管道需要承受更高的压力,此时需要选择材质许用应力更高的管道,保证管道不因超压而破裂。下面将从管道材质和管道布置两方面阐述余热锅炉的设计注意事项。

1.管道材质

一般余热锅炉的给水管道、上升管、下降管、蒸汽管道材质通常采用碳素钢20#,20G和合金钢15CrMoG。具体使用材质需要根据工艺设计的温度和压力确定。在符合安全设计的前提下尽可能降低生产成本和减少施工难度。

(1)20#

牌号20碳素钢管道,根据不同的标准规范,管子的适用压力和温度不同。《TSG 11-2020 锅炉安全技术规程》中规定20管道(GB/T 8163-2018)硫磷含量不大于0.03%,使用压力不超过1.6MPa,温度不大于350℃。20(GB/T 3087-2008)管道中硫磷含量分别不大于0.02%和0.025%,使用压力在5.3MPa以内,温度不大于430℃。20#管道在余热锅炉中使用广泛,操作压力不高时,可以使用。

(2)20G

牌号20G(GB/T 5310-2017)碳素钢管道,在《TSG 11-2020锅炉安全技术规程》中规定其工作压力在余热锅炉单元内不受限制,可以承受更高的压力,但是设计温度最大为430℃。因此20G管道更适合高压,温度不高的工况。20G管道是余热锅炉中使用最广泛的,能承受高压力,适用温度也在大部分余热锅炉工作温度范围内。其价格较15CrMoG低廉,是目前余热锅炉管道使用最广泛的材料。

(3)15CrMoG

牌号15CrMoG(GB/T 5310-2017)属于合金钢管道,和20G管道一样能够承受更高的压力,适用温度最高可以达到550℃,广泛应用在中高压管道、导气管、过热蒸汽管道等。15CrMoG合金钢在温度变化较大时容易脆裂,因此使用此合金钢焊接时,必须进行热处理。由于现场焊接工序复杂,材料价格较高,除高温高压等特殊情况,尽量减少15CrMoG的使用。温度不高时可以使用20G代替。

2.管道布置

(1)给水管道

余热锅炉在废气处理的最后环节是将高温废气降温。经过降温的烟气通过烟囱最终排入到大气中。省煤器工作原理是通过增大与废气的接触面,给水将温度带走,从而达到降温的目的。锅炉给水流过省煤器后温度升高,再进入汽包,此时给水与汽包壁温差减小,降低了温度变化对汽包应力的影响[2]。

余热锅炉在启动初期,给水通常是不连续的,会夹杂部分气体,积聚在省煤器内部。当停止给水时,省煤器内的给水停止流动,高温烟气通过省煤器,给水无法将热量带出,导致盘管内给水温度急剧上升,产生大量蒸汽聚集在省煤器顶部[3]。因此,要保证水处于循环流通状态。在省煤器给水入口和汽包之间设置再循环管,形成自然循环回路。在省煤器顶部要设置放空,便于排出多余蒸汽。

省煤器内管要避免化学腐蚀,因此必须在省煤器的给水管道靠近入口处增加水质采样口,随时监测水质情况。

(2)上升管、下降管

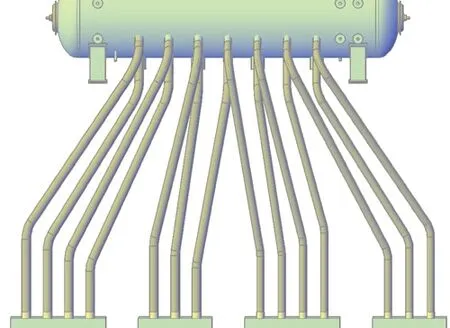

锅炉的上升管是锅炉蒸发的核心,锅炉工作中,下锅筒内部高温烟气使炉水大量蒸发,通过管道进入汽包。汽包内冷凝水流到下锅筒,补充蒸发的蒸汽,从而可以实现蒸汽和冷凝水的循环流动[4]。因此下降管的布置应避免接触热源,让冷凝水可以顺利流下来。上升管道一般布置时采用畏弯改变管道走向,畏弯半径为4~6倍管径。上升管的管道温度较高,保温厚度较厚,在布置时,应充分考虑管道间距问题。

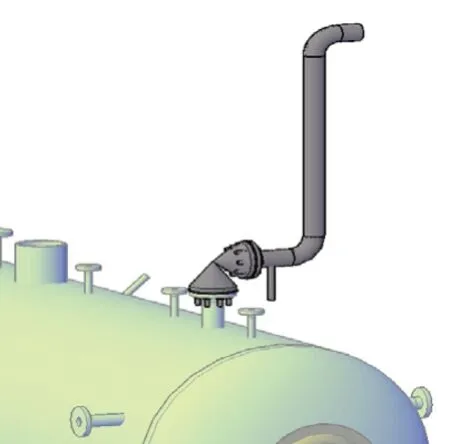

图1 上升管模型图

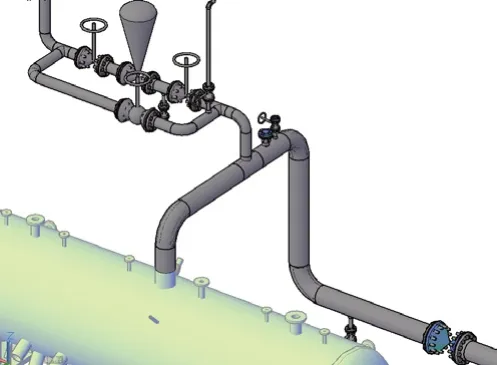

图2 蒸汽管道模型图

(3)蒸汽管道

蒸汽分为饱和蒸汽和过热蒸汽。饱和蒸汽的压力为0.1013MPa,温度为100℃,达到饱和状态的蒸汽。饱和蒸汽管道中含水量非常大,温度稍微降低立即产生大量冷凝水。过热蒸汽是在饱和蒸汽的基础上,压力增加到0.7MPa以上,加热到200℃以上的蒸汽,其含水量少,不易产生凝结水。余热锅炉产生的蒸汽一般为过热蒸汽,过热蒸汽通过主蒸汽管道和支管道传输至各用汽点。

①主蒸汽管道

过热蒸汽的含水量低,当管道内温度略微降低时,不会像饱和蒸汽一样产生大量凝结水。但是在余热锅炉刚开车时,蒸汽管道温度比较低,初期产生的蒸汽一般用作暖管,此时会产生一定量的冷凝水,所以在过热蒸汽主管的最低点需要设置导淋管,排出冷凝水。当过热蒸汽管道内产生水锤现象时,如不能及时排出,过热蒸汽携带冷凝水冲击管道内壁和阀门。在持续的冲刷下,使管道壁厚变薄,阀门寿命降低,同时产生巨大的嘶嘶声。为了防止水锤的影响,可以考虑在适当位置增加导淋。

汽包蒸汽管口与蒸汽管道采用焊接连接。汽包顶部管口的竖向位移及水平位移较大,为了减小应力对管道的影响,不能与弯头直接连接,要留一定的直管段吸收部分应力,并在最高点设置放空阀。蒸汽管道在布置时应避免产生袋型,如无法避免,低点必须设置导淋,高点必须设置放空,并防止雨水侵入放空管[5]。

②蒸汽支管的设计

蒸汽泄压支管从主蒸汽管道最高点引出,靠近主管处设置切断阀,切断阀应该设置在水平管道上。蒸汽支管设计要步步高,并且处处高于主蒸汽管。蒸汽泄压支管一般引至消音器,消音器的安装位置应远离人员经常通行的较高位置。支管不能从蒸汽管道的“Π”形补偿器上接出[6]。蒸汽主管会产生热膨胀,蒸汽支管接出点要选在蒸汽主管位移量较小的地点。

工艺用汽支管道的连接应该从主蒸汽管道的上方取蒸汽,这样可以得到最干燥的蒸汽。不能因接管方便而从底部引出支管,同时也不能从主管侧面或最低点处引出支管,此处取出蒸汽含水量较高,并且杂质较多。支管阀门应尽可能的靠近主管道,减少分支管道内的冷凝水。

(4)连排、定排、紧急放水管道

定期排污的作用是间断排出锅炉底部的水渣和软质沉淀物,保持锅炉内的水质清洁。一般在下降管的底部引出。连续排污口在汽包正常水位的液面以下约200mm处。由于锅炉内的水在不间断的蒸发,炉水内盐浓度在页面处不断增加,不利于锅炉的正常运行。在余热锅炉运行过程中通过连排管排出高浓度盐水,同时不断向汽包内加药,降低炉内盐浓度。紧急放水管道的作用是当汽包内水位超过了安全水位,需要及时排出过量水,使汽包内水量维持在安全水位,因此必须要保持紧急放水管道通畅。

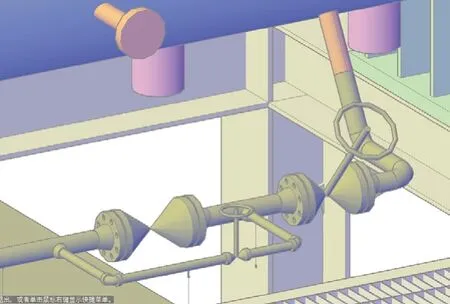

图3 定期排污管模型图

图4 安全阀出口管道模型图

锅炉定期排污管、连续排污管和紧急放水管与锅炉连接处采用双闸阀,便于阀门检修更换。根部阀门要尽量靠近汽包,同时做好保温措施。尤其是在气温比较低的地区,定排和紧急放水阀前管道过长,容易结冰堵塞管道,需要将管道内冰融化后才能正常工作。

紧急排放管道的排水需求量可参考资料如文献[7]分析。定期排污管道排出的炉水杂质含量高,容易阻塞管道,在最低点要增加排污口,以便及时排出沉积杂质。连排管道增加水质检测口,便于监测锅炉内水质(如pH值、氯离子浓度等)情况。

(5)汽包上安全阀

安全阀设计参数根据GB/T 12241-2021《安全阀一般要求》相关规定计算即可。本文主要讨论安全阀的出口管道。汽包上部安全阀出口管道要引到安全地点,防止烫伤人员。在雨水天气要采取防雨措施,防止雨水进入管道内,长时间腐蚀安全阀阀门。一般根据实际情况采用45°或90°弯头,避免管道口朝向正上方。并在弯头出口处接一段短管,下部切45°坡口。

安全阀出口要保持洁净干燥。安全阀出口管道底部焊接一个DN15的导淋管道。当产生冷凝水时可以沿着细管顺利排出,但是排水管上不得安装阀门。气温较低,容易结冰地区,可以焊接DN20管道,防止导淋管内部结冰。管道顶部需要做防雨水措施,可以使用弯头和直管方式,防止雨水侵入。直管段下方可以开45°坡口,方便冷凝水流出。

3.结论

余热锅炉在高温高压环境运行,每根与之相连的管道都至关重要。选择合适的管道材料是设计的第一步,根据设计温度和压力合理选择管道材料是设计的前提。锅炉给水管道布置是余热锅炉正常运行的基本保障,必须保证给水可以循环流通。过热蒸汽管道合理设置导淋管,支管取汽尽量洁净。高温下的蒸汽管道极易发生位移,合理布置管道,必要时增加管道补偿器。连排管道和定排管道避免积液,尤其是定排管道在锅炉最低点排出锅炉内污水,在设计时,更容易产生“袋型”,需要增加导淋,避免杂质堆积堵塞管道。紧急放水管道和安全阀出口管道的合理设计更是锅炉发生紧急情况时,最重要的保护屏障。设计工作者要充分结合现场情况,合理布置管道,在保障安全的前提下,做到整齐美观。促使国内余热锅炉技术更加先进。