高炉渣质能耦合处理系统的综合评价

2023-02-07李佩诗段文军吴沁停宋慧聪

李佩诗,段文军,吴沁停,宋慧聪

东北大学冶金学院

钢铁工业是我国国民经济的支柱产业,也是高能耗、高排放行业。高炉渣作为钢铁工业的主要副产品,其排出温度为1 723~1 823 K[1],蕴含丰富的余热资源,并含有大量有价组分,可用作其他产品的生产原料。我国高炉渣的年产量约为3亿t[2]。尽管当前的高炉渣利用率不断提升,但所制得的多是低附加值产品,且对高炉渣的利用能力有限。同时,由于产量基数过大,仍有大量高炉渣未被有效利用。这不仅是对资源的浪费,而且堆积的炉渣还会侵占土地、污染环境甚至危害人体健康[3]。因此,高效回收高炉渣余热并利用高炉渣制备高附加值产品对我国经济社会的持续健康发展至关重要。

当前高炉渣余热回收主要采用水淬法,但该法会浪费大量新水且生成污染气体,故许多学者开始探索新的方法[4-7],比如物理法和化学法等。物理法主要包括机械破碎法、风淬法和离心粒化法。如康月等[4]通过对高炉渣进行不同碱度的调质,研究了高炉渣的流动性、表面张力和结晶行为,并分析了高炉渣物理特性对粒化效果的影响,以及高炉渣作为气淬喷吹原料的可行性;万新宇等[5]研究了轮式粒化器转速、雾化冷却水量等条件对高炉渣粒化颗粒粒径分布、球形度等的影响,得出了高炉渣干法轮式粒化设备的最佳运行参数。化学法主要是利用甲烷-水蒸气重整反应、煤气化反应和生物质热解及气化反应来回收高炉渣余热。如Maruoka等[6]用Ni催化甲烷-水蒸气重整反应来回收高炉渣余热,使其显热的回收率达到51%;Duan等[7]以高炉渣为热载体进行了煤气化制取富氢合成气的试验研究。关于高炉渣资源化利用的研究则主要集中在微晶玻璃[8-9]、复合材料[10-11]等方面。如Ma等[8]以高炉渣为原材料通过一步处理法制备了CaO-MgO-Al2O3-SiO2微晶玻璃;蒲华俊等[9]提出了一种无需经过热处理即可制得具有金色星点的微晶玻璃的方法;Zhang等[10]利用高炉渣制备了一种新型石墨烯地质聚合物,并研究了其微观结构和光学性能;Zhang等[11]将高炉渣分别与3种不同材料混合制备出高温复合相变材料,并对其相变性能和热可靠性进行了研究。

对于高炉渣的处理,当前研究主要集中于余热回收或资源化利用中的某一方面,能够兼顾二者的综合利用技术较少。笔者基于高炉渣的排出温度及其成分组成,提出了一种新型的高炉渣质能耦合处理系统,可高效回收高炉渣余热,并制备出沸石和类水滑石2种CO2吸附剂[12-13]。通过对高炉渣质能耦合处理系统展开全生命周期分析,识别了各种负担的主要来源,比较了不同单元的综合表现,以期为该系统的进一步优化提供理论指导。此外,根据系统特性,分析了其在环境、能源和经济方面的效益,以期为其进一步推广应用奠定理论基础。

1 材料与方法

1.1 高炉渣质能耦合处理系统

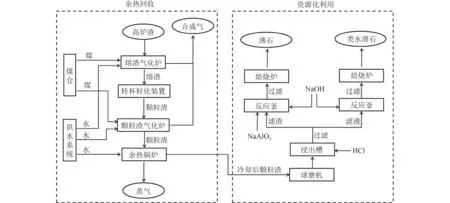

新型高炉渣质能耦合处理系统原理如图1所示:温度为1 773 K的高温高炉渣进入气化炉中,为煤气化反应提供热源;在离心力的作用下,高炉渣被粒化成固体颗粒;颗粒渣进入下一阶段的气化炉中。在气化反应中生成的合成气可以作为化工原料被出售。高炉渣中剩余的热量被余热锅炉回收利用而产生蒸气。生成的蒸气不仅可以用于发电,还能在本系统中循环使用。通过将物理余热回收法和化学余热回收法相结合,有效地回收了高炉渣中的余热。同时,渣中所含的有价组分为后续的资源化利用提供了条件。

图1 高炉渣质能耦合处理系统工艺流程Fig.1 Flowsheet of the mass-energy coupling treatment system for blast furnace slag

充分回收余热后的高炉渣颗粒,经球磨机研磨至74 µm以下,在353 K的温度下经HCl酸浸2 h后,渣中的组分被有效分离后制得中间产物硅胶。使硅胶依次与NaOH、NaAlO2发生反应,得到凝胶态液体。然后在晶化时间6 h、晶化温度363 K的条件下经水热合成制得沸石。同时,在pH为11.5、温度为343 K的条件下,利用酸浸液和NaOH发生共沉淀反应得到类水滑石母液,再经过8 h晶化处理得到类水滑石。

根据研究结果,作出如下假设:1)从1 t高炉渣中共可回收1 157.94 MJ的能量;2)利用1 t高炉渣的余热可生产蒸气约0.22 t,合成气约198.31 m3;3)每处理1 t高炉渣可制得0.5 t沸石和0.6 t类水滑石;4)在最佳制备条件下获得的沸石和类水滑石的最大CO2吸附能力分别为127.01和147.49 mg/g;5)2种吸附剂的循环吸附次数为50次。

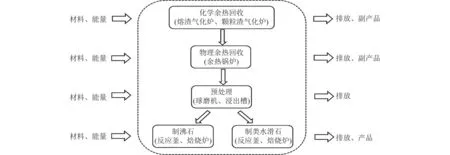

1.2 功能单位与系统边界

功能单位为所研究系统的输入输出提供了量化的参考,本文中以处理1 t高炉渣为功能单位。系统生命周期边界的确定依据“从摇篮到大门”的理论,具体如图2所示,主要包含余热回收和资源化利用2个阶段,共分为5个单元。其中,所需化学品的生产过程以及电力生产过程所造成的影响被考虑在内,而对于生产设备的建造和原材料的运输过程不予考虑。

图2 高炉渣质能耦合处理系统生命周期边界Fig.2 System boundary of the mass-energy coupling treatment system for blast furnace slag

1.3 清单分析

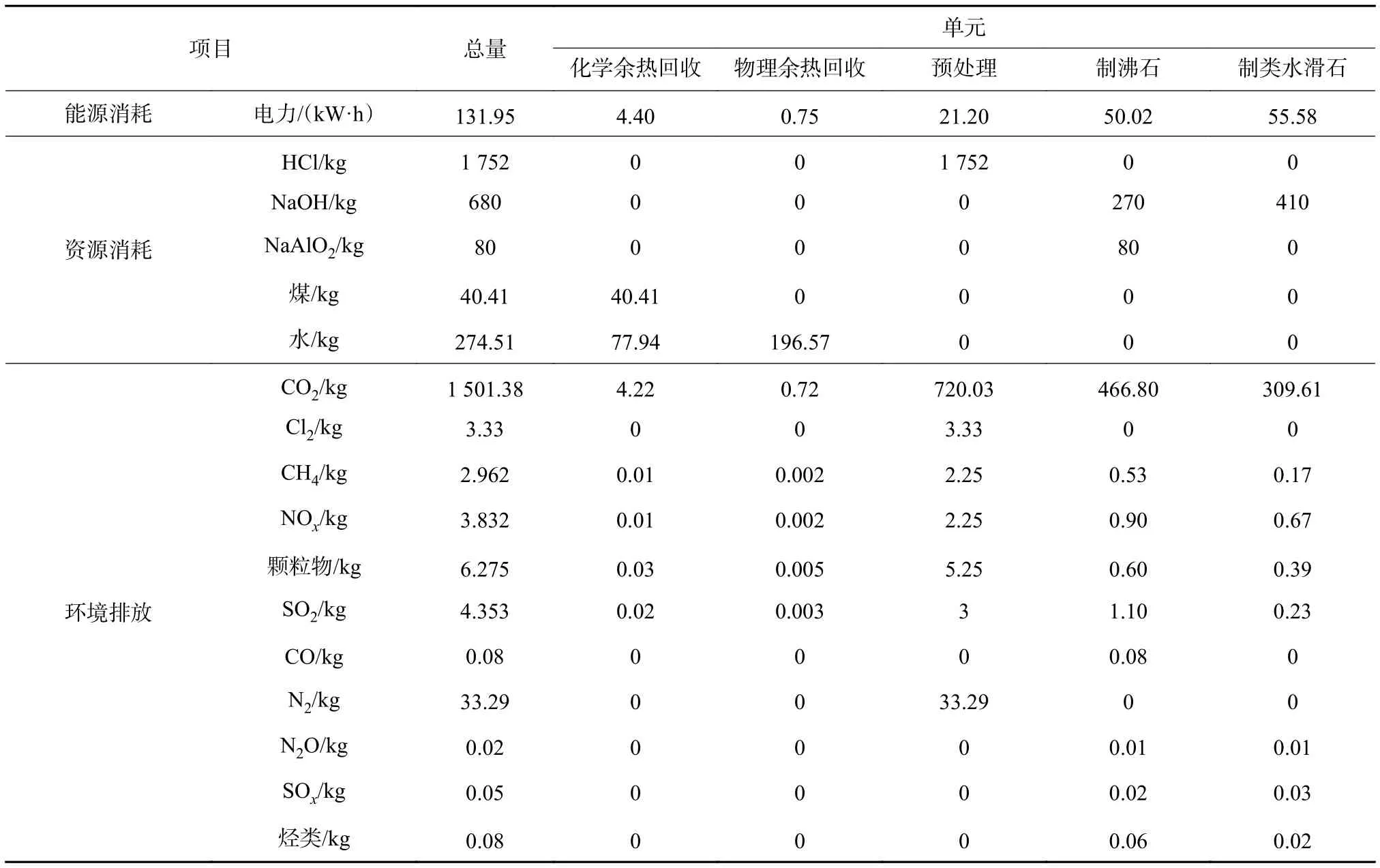

清单分析是将研究系统的输入输出数据经过收集、整理,并基于功能单位进行汇编的过程,也是极为关键的一步[14]。高炉渣处理全过程的直接输入输出数据依据前期试验得到,对于有关上游生产过程的背景数据从相关文献[15-17]及国外数据库中获得。对于缺失的背景数据,则基于已知的化学反应,通过简化假设的方法得到。由于本系统尚处于试验研究阶段,故选取实际工业生产中相似设备的功率替代实验室设备的功率数据,以更好地反映系统在投入工业化生产后的情况。高炉渣质能耦合处理系统的输入输出清单如表1所示,该清单也是后续计算资源、能源消耗及经济成本的重要依据。

表1 系统清单数据[15-17]Table 1 Inventory data of the system

1.4 评价方法

1.4.1 生命周期评价

生命周期评价被广泛应用于分析某产品或工艺所造成的环境影响[18]。其中,影响评价这一步骤旨在将清单分析结果转化成潜在环境影响[19]。利用CML2001-Dec.07方法,并选取全球变暖潜值(global warming potential,GWP),酸化潜值(acidification potential,AP),富营养化潜值(eutrophication potential,EP),人体毒性潜值(human toxicity potential,HTP),光化学臭氧生成潜力(photochemical oxidation potential,POCP)5个环境指标,将所得输入输出清单数据进行分类、特征化和归一化,得到不同单元的环境影响潜值。

1.4.2 资源、能源消耗

系统的生命周期资源消耗包括能源资源和非能源资源消耗。能源资源指化学余热回收单元中作为气化反应原料的煤,非能源资源则包括气化反应消耗的水以及物理余热回收单元中用于产生蒸气的水,此外还有资源化利用阶段使用的化学品。系统的能源消耗指高炉渣处理全过程中的设备耗电。

1.4.3 生命周期成本

生命周期成本是用于评估某系统在经济方面可行性的重要手段。总成本可划分为内部成本和外部成本,如表2所示。内部成本主要包括材料成本和能源成本,外部成本指由于污染物排放所带来的成本。结合当下日益严重的全球变暖趋势以及政策导向,考虑因CO2排放而带来的成本是十分必要的,其价格为212元/t[20]。处理高炉渣所消耗的电力价格参考有关文献[21],化学品和煤的价格来源于阿里巴巴商业网站,水的价格依据国家水费收取标准。

表2 生命周期成本构成Table 2 Components of life cycle cost

1.4.4 多维分析

为了比较不同单元的整体表现,现将评判标准划分为环境影响、资源消耗、能源消耗和经济成本4个方面并进行标准化,计算公式[22]如下:

式中:dij为第j个单元的第i个指标;min(di)为第i个指标的最小值;yij为第j个单元第i个指标的标准化得分。得分越高,说明对应的单元在该方面的表现越好。对于环境影响方面涉及的5个指标,采用等权重方法,即将不同环境影响潜值归一化结果直接累加得到总环境影响。

2 结果与讨论

2.1 主要贡献者的识别

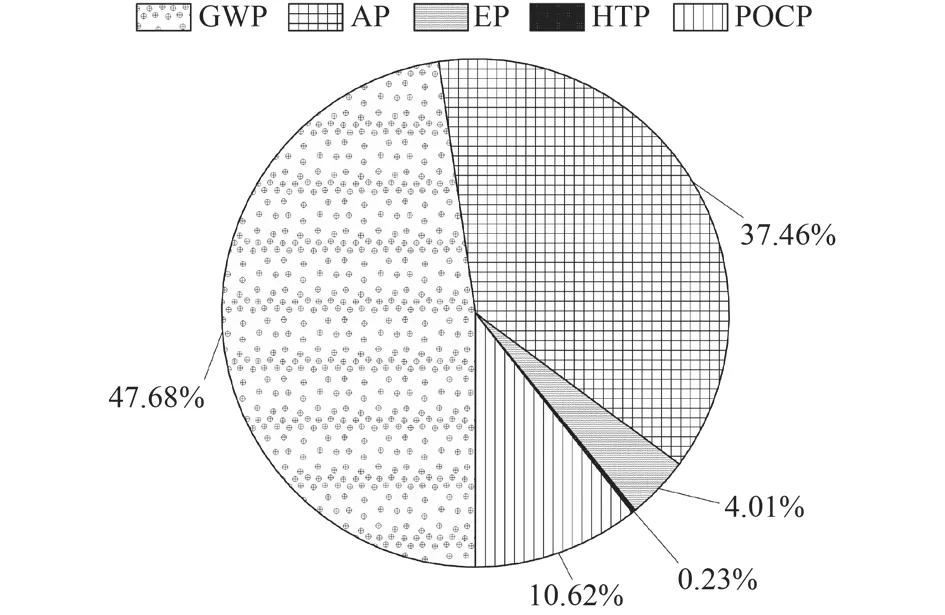

2.1.1 环境影响

总环境影响的主要贡献者识别结果如图3所示。从图3可以看出,GWP是最主要的环境问题,贡献率高达47.68%,其次是AP,贡献率为37.46%。而EP、HTP的影响较小,累计贡献率不到5%。

图3 不同环境指标对总影响的贡献Fig.3 Contribution of each environmental indicator to the total impact

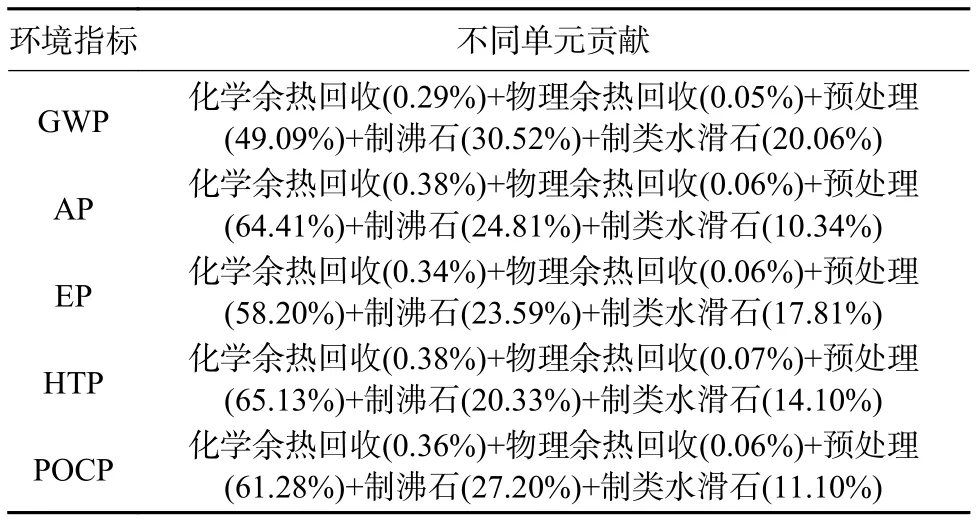

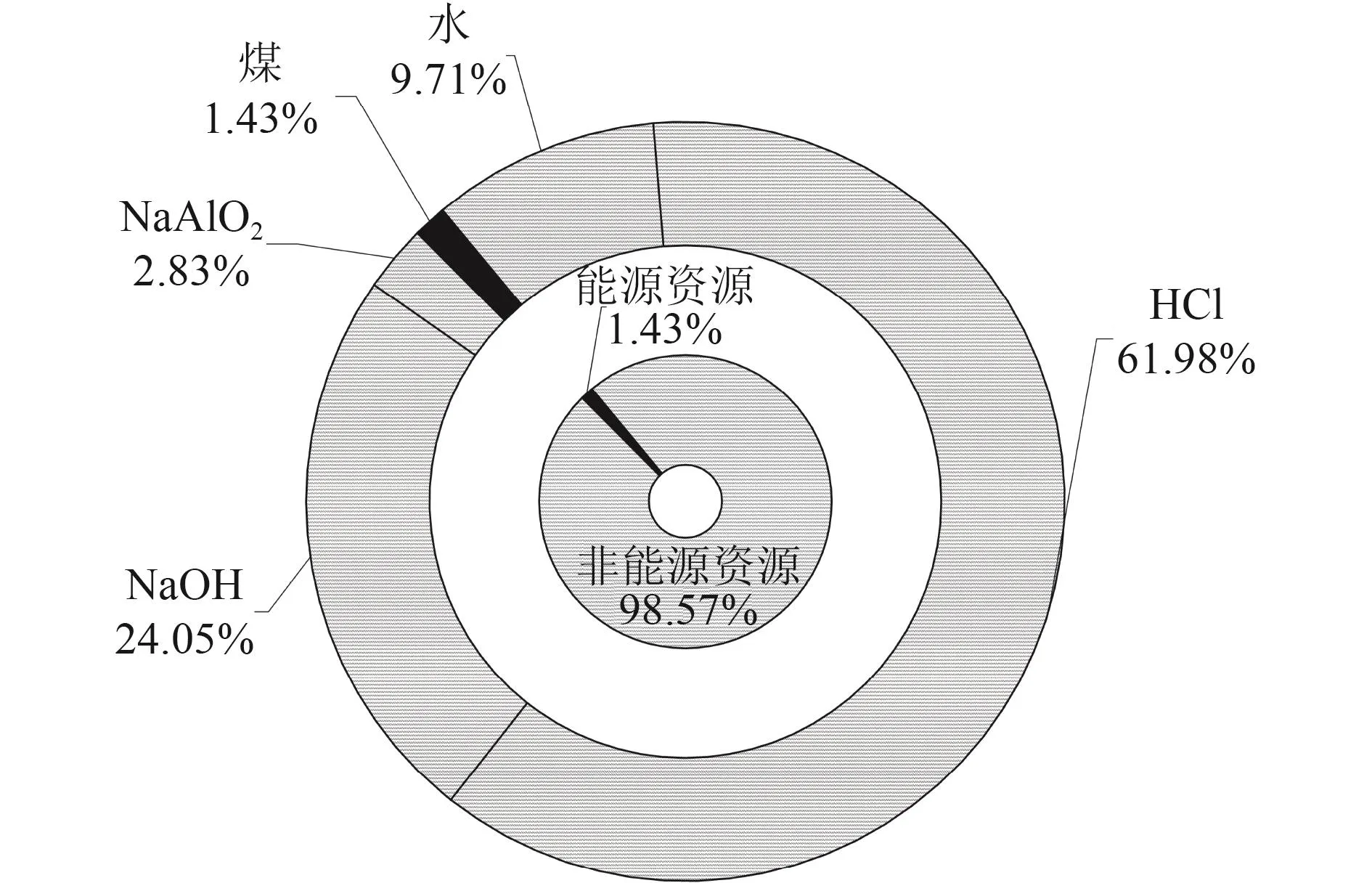

为了更精准地定位系统环境影响的主要来源,依次从单元和具体输入的层面分析了不同环境影响的主要贡献者,结果分别如表3和表4所示。由表3可知,预处理是所有环境指标的最主要贡献者,其贡献率均在40%以上。这是由于在预处理单元中使用了大量HCl,而HCl的上游生产过程需要消耗大量原料、能量,伴随有严重的污染物排放[23],因而折算到预处理的环境负荷将大大增加。制沸石单元是所有指标的第二大贡献者,其贡献率为20.33%~30.52%。化学、物理余热回收单元的环境影响程度极小,对各指标的贡献率均在1%以下。

表3 不同单元对各环境指标的贡献Table 3 Contribution of each unit to each environmental indicator

表4 关键输入对各环境指标的贡献Table 4 Contributions of key inputs to each environmental indicator

由表4可知,HCl的使用是所有环境影响的最主要来源,其对AP、EP、HTP、POCP的贡献率均在50%以上,对GWP的贡献率也高达47.70%。因此,减少HCl的用量或使用其他替代品是减轻本系统环境影响的关键。此外,NaOH的总消耗量是NaAlO2的8.5倍,但二者对环境影响的贡献程度却相差不大,可见生产单位质量NaAlO2的环境负荷比NaOH更大。这是因为NaAlO2的制备与高能耗、高排放的铝工业密切相关,且其生产链比NaOH更为复杂。然而,再生铝生产的总能耗仅为原生铝的4.86%[24],因此积极发展再生铝工业将有利于降低NaAlO2生产的环境负荷,从而进一步减轻本系统的环境影响。电力消耗对各环境指标的贡献率均在10%左右。

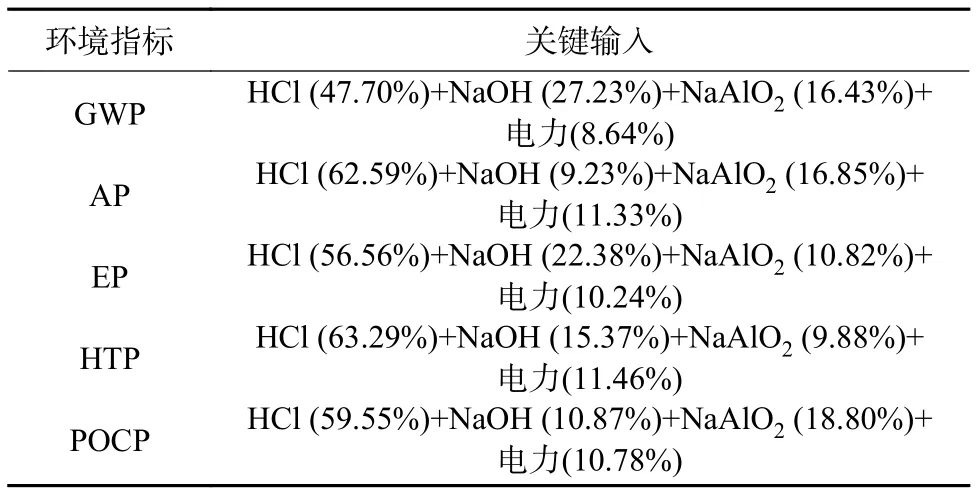

2.1.2 资源、能源消耗

系统处理1 t高炉渣的资源消耗总量约2.8 t,各单元具体消耗资源种类、数量及贡献率如图4所示。由图4可知,在所消耗的资源中,HCl消耗量最大且全部用于预处理,NaOH位居第二位。只在化学余热回收单元中消耗了少量的煤,而水则主要用于物理余热回收单元。此外,预处理单元消耗的资源量最大,贡献率为50%,化学余热回收单元消耗的资源量最少,贡献率仅为4.19%。总体来看,资源消耗主要集中在高炉渣资源化利用阶段,而余热回收阶段对总消耗量的贡献率仅为11.14%。

图4 各单元资源消耗情况Fig.4 Resource consumption of each unit

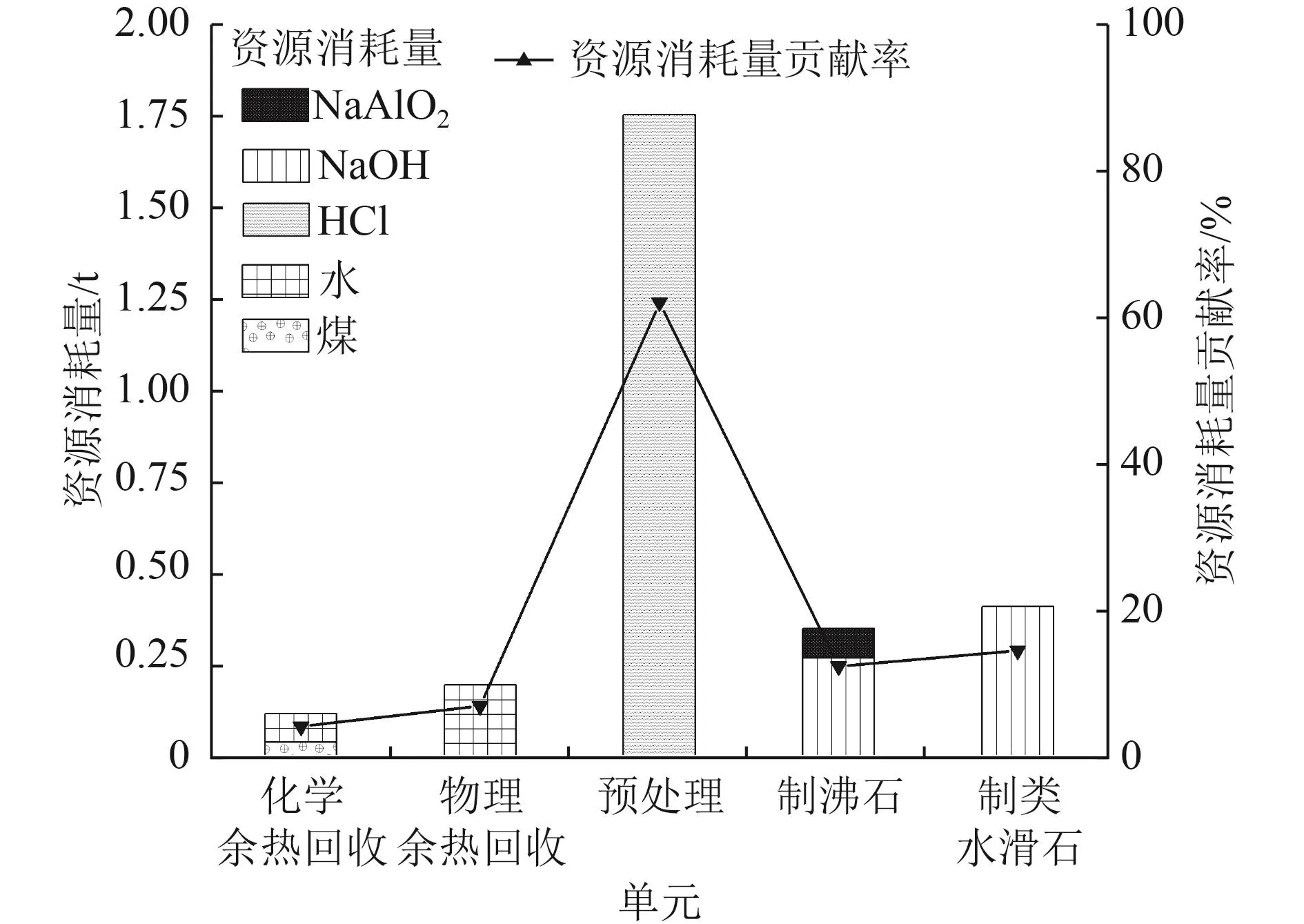

在所有消耗的资源中,不同类型资源的贡献率如图5所示。其中,能源资源的贡献率仅为1.43%,绝大多数都是非能源资源的形式。而非能源资源中又以HCl和NaOH为主,二者对总消耗量的贡献率依次为61.98%、24.05%。

图5 不同资源对总资源消耗量的贡献Fig.5 Contribution of different resources to the total resource consumption

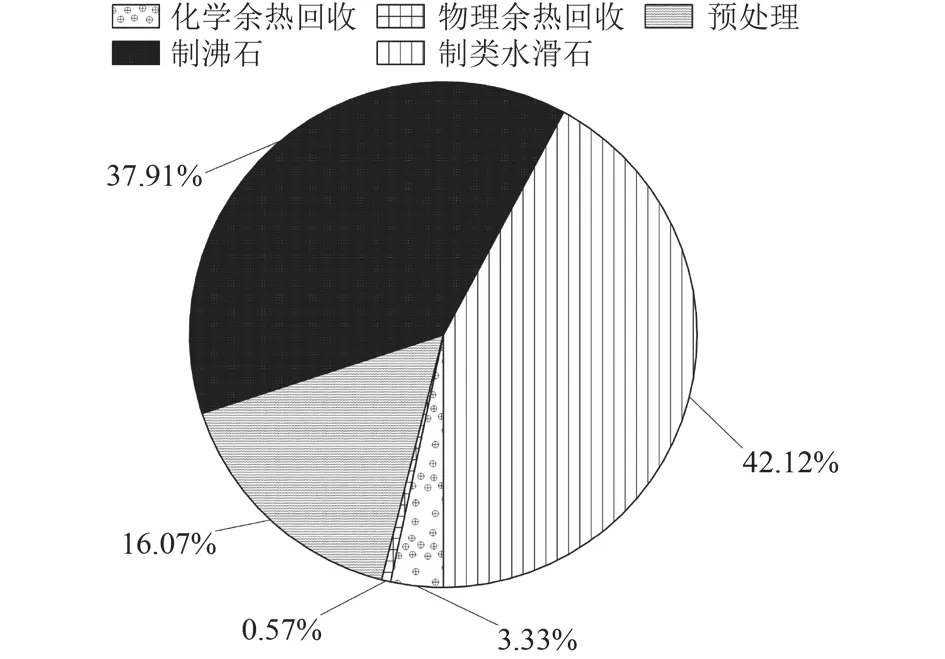

系统处理1 t高炉渣的能量消耗约为475 MJ。如图6所示,制类水滑石单元的能耗贡献率高达42.12%,其次是制沸石单元,贡献率为37.91%。这是因为在制备沸石和类水滑石的过程中需要较高的温度、较长的时间以完成晶化处理。此外,过滤得到的产品还需要消耗大量热能来干燥。余热回收阶段2个单元的能耗之和不到总量的5%。

图6 各单元能源消耗量对总能耗贡献Fig.6 Contribution of each unit to the total energy consumption

2.1.3 经济成本

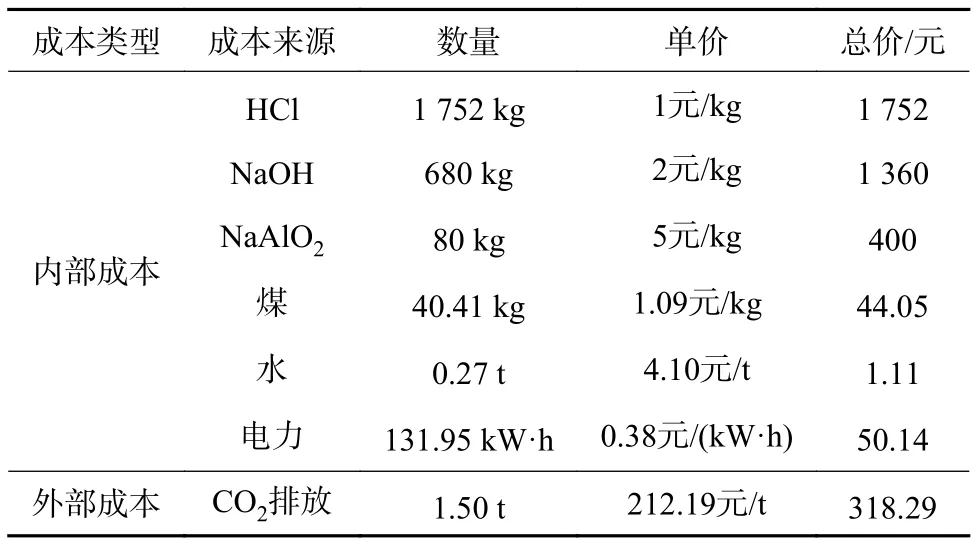

由于与上游生产过程相关的成本已经包含在材料和能源成本中,故系统的生命周期成本只需计算高炉渣处理过程中直接发生的成本。涉及的各项成本如表5所示。由表5可见,处理1 t高炉渣的生命周期总成本将近3 926元,其主要贡献者为内部成本,贡献率为91.89%。内部成本中,HCl和NaOH的成本贡献率高。由于CO2排放而带来的外部成本为318.29元,对总成本的贡献率仅为8.11%。

表5 生命周期成本数据清单Table 5 Inventory data of life cycle cost

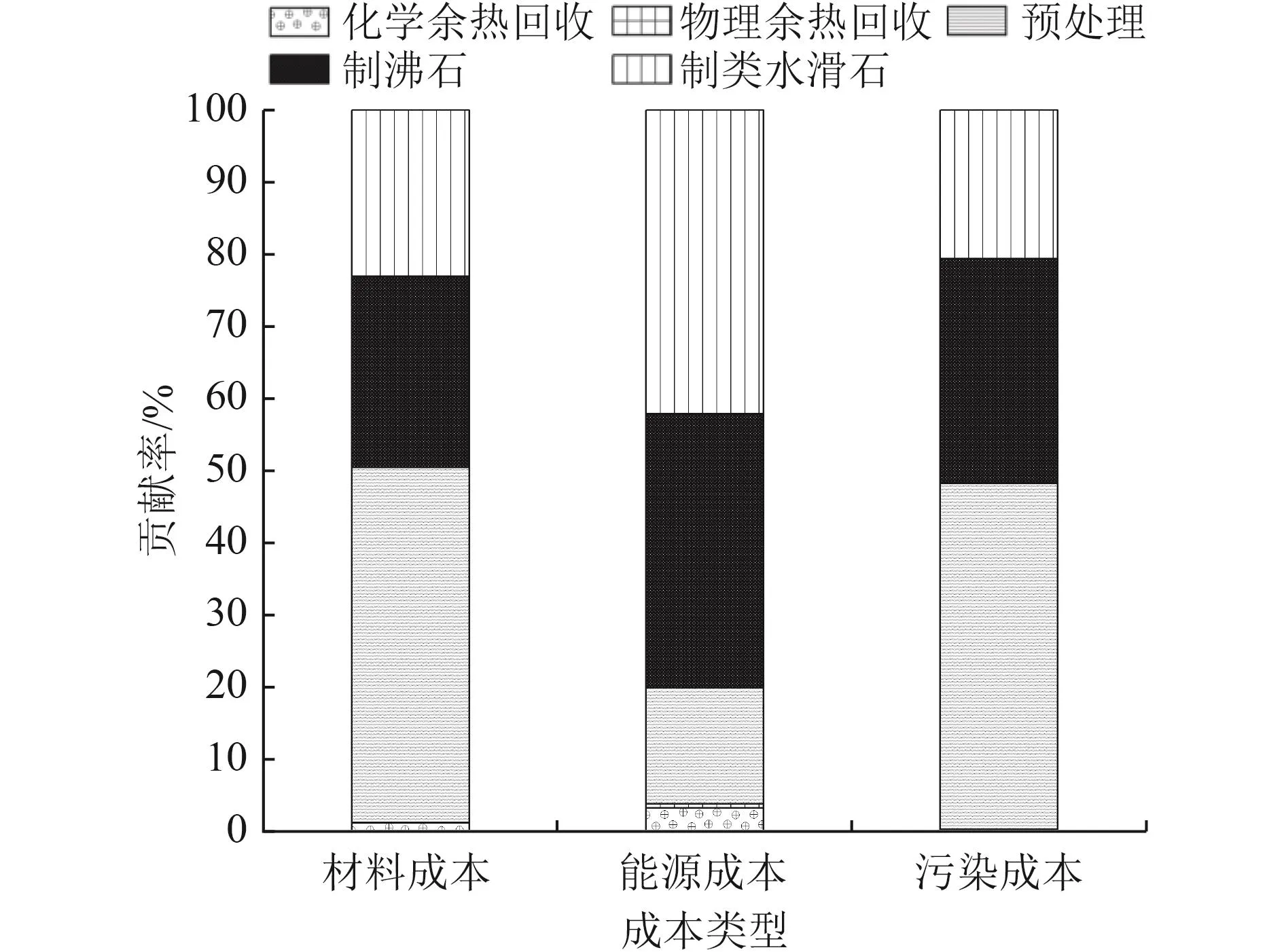

图7显示了各单元对不同种类成本的贡献率。从图7可以看出,污染成本和材料成本主要来自预处理单元,能源成本主要来自制沸石和制类水滑石单元。化学、物理余热回收单元对各类成本的贡献都很小,均在5%以下。值得注意的是,污染成本在各单元中的分布情况和材料成本而非能源成本具有相似性,这是由于污染物的排放主要来自原料的上游生产过程,而下游高炉渣处理过程中设备消耗电力所造成的排放很少。

图7 各单元对不同成本的贡献Fig.7 Contribution of each unit to different costs

2.2 系统效益

在日益严峻的全球变暖形势以及不断完善的碳交易机制背景下,笔者提出的高炉渣处理系统与其他系统相比具有以下优势:1)冷却高炉渣的过程中,通过将物理余热回收和化学余热回收相结合,有效利用了高炉渣的高品质余热,不仅实现了能源的节约,还制得了合成气和蒸气2种副产品,可带来额外收益。2)高炉渣资源化过程制备的产品沸石和类水滑石都是性能优良、再生性好的吸附剂,可用于吸附CO2,从而产生可观的环境和经济效益。基于此,定量分析系统特性所带来的环境、能源和经济效益,结果如表6所示。

由表6可知,在CO2排放方面,每处理1 t高炉渣,系统的CO2排放量为1 501.38 kg,其主要来自预处理单元,贡献率高达47.96%。而制得的沸石和类水滑石共可吸附7 600.06 kg CO2,使得系统最终的CO2净排放量为-6 098.68 kg。这说明除了吸附本系统产生的CO2,产品还可额外吸附大量系统之外的CO2。尽管在2.1.1节中提到,GWP是系统产生环境问题的最主要指标,但产品对CO2巨大的吸附能力足以抵消这一不良环境影响。

表6 系统效益分析Table 6 Analysis of the system benefits

在能源消耗方面,尽管在高炉渣处理的过程中消耗了一定能量,但在2个余热回收单元中回收利用的能量值远远超过了所消耗的(约为消耗能量的2.4倍),使得系统的最终净能耗为负值。

在经济成本方面,系统的生命周期成本主要产生于高炉渣资源化利用阶段,尤其是预处理单元,其对总成本的贡献率接近50%。依据当前中国市场,取蒸气单价为280元/t,合成气单价为0.88元/m3(标准状况下体积,下同),计算出通过出售余热回收阶段生成的副产品合成气和蒸气可获得234.96元的收入。此外,将制备的产品用于吸附CO2会使碳排放权配额出现盈余,出售多余的碳排放权配额可获得1 612.66元的收益,对总收益的贡献率为87.28%。考虑到以上两方面的收益,系统的总成本降至2 078.24元,仅为原生命周期(未考虑两方面收益)成本的52.94%。

2.3 系统优化分析

2.3.1 综合评价

由图8可知,预处理单元的综合表现最差,在4个方面中的标准化值都接近0。因此,提升预处理单元的各方面表现将是整个系统优化的关键。物理余热回收单元在环境影响、能源消耗和经济成本方面都表现最好,在资源消耗方面位居第二位,主要是因为该单元中消耗了大量水用于产生蒸气。除物理余热回收以外的其他4个单元的最大短板都是经济成本,尤其是对于化学余热回收单元。因此,降低经济成本可有效提升4个单元的综合表现。

图8 各单元的综合表现比较Fig.8 Comparison of the overall performance of each unit

2.3.2 敏感性分析

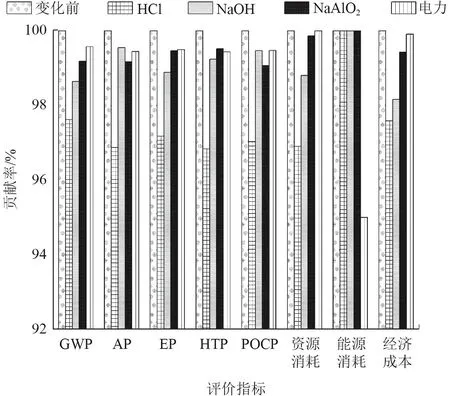

通过将4种输入参数分别单独减少5%,然后对比参数变化前后各评价指标的变化情况来分析不同输入的敏感性,结果如图9所示。由图9可见,除了能源消耗,其他指标都对HCl最为敏感,而能源消耗只受电力消耗变化的影响。整体来看,除能源消耗以外的其他指标对电力的敏感性都较低。除AP和POCP外,大部分指标对NaOH的敏感性高于NaAlO2。

图9 敏感性分析结果Fig.9 Results of the sensitivity analysis

3 结论

(1)系统的环境影响主要是取全球变暖潜值,资源消耗主要是非能源资源,经济成本主要来自于内部成本。预处理单元是系统环境影响、资源消耗和经济成本的主要贡献者,制类水滑石单元是能源消耗的主要贡献者。

(2)全面考虑系统特性时,处理1 t高炉渣的CO2排放量为-6 098.68 kg,能源消耗为-682.68 MJ,经济成本为2 078.24元。

(3)由综合评价可以看出:在所有单元中,预处理的综合表现最差,是系统进一步优化的关键所在。大多数单元的主要短板都是经济成本。由敏感性分析可以得出:能源消耗对电力变化最敏感,其他所有指标均对HCl消耗量的变化最敏感。