基于模型预测的调距桨控制器设计与研究

2023-02-07王宇欣常广晖徐冰阳

王宇欣,常广晖,徐冰阳

(海军工程大学 动力工程学院,湖北 武汉 430033)

0 引言

可调螺距螺旋桨(简称调距桨,CPP)常用作水面舰艇的主动力推进装置,是一种具有高复杂度的控制系统,它集机械-液压-控制于一体[1]。在主机转速、转向一定的情况下,调距桨以改变桨叶螺距角度的方式,使舰船在航行时可以灵活地改变航速、航向,从而能够在不同航行工况下更好地转化和利用主机的输出功率,提高了推进装置的效率和使用寿命[2-3]。

由于其卓越的性能,调距桨在国内外多种舰船上得到普遍的应用[4]。针对传统的PID控制器无法满足更高的时效性、准确性的问题,近年来许多学者对控制器的算法进行了大量的研究。有学者采用遗传算法对PID的参数进行选择[5],但是该方法还需要依靠CC法、稳定边界法和ZN法进行参数整定,遗传算法对PID的优化具有偶然性,需要大量的时间对种群进行随机选择,需要较多的时间成本[5]。有学者采用模糊控制方法对调距桨系统进行控制,这种方法在设计系统时建立被控对象的数学模型是非必要的[6],然而控制器的准确性难以得到保证;还有学者提出增益环节在一定误差范围内可以视为非线性函数,对非线性PID的船舶调距桨进行了相关研究,在一定程度上提高了调距桨的精度和效率[7]。

综上所述可以得出:改进后的PID算法依旧存在一定的局限性[8-9],而模型预测控制(Model Predictive Control,MPC)算法可以高效处理约束控制,降低求解最优控制问题的难度[10],这种算法对于控制的优化过程是反复、在线进行的,它具有“基于模型预测、滚动优化、前馈-反馈的控制结构”的特点,能够使控制器得到快速、准确的响应。因此可以采取MPC算法对调距桨控制系统的控制器进行设计[11]。

1 调距桨工作原理

调距桨装置根据监控系统发出的螺距指令,控制液压装置的比例阀驱动桨毂活塞,进而改变桨叶的角度。螺距发讯器作为传感器用来接收桨叶的角度,通过嵌入式控制系统对比例阀进行控制,最终实现调距桨螺距的控制[1,11]。

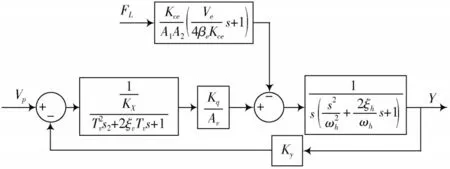

调距桨液压机构传递函数框图如图1所示。

图1 液压缸开环传递函数框图

2 MPC控制器的设计

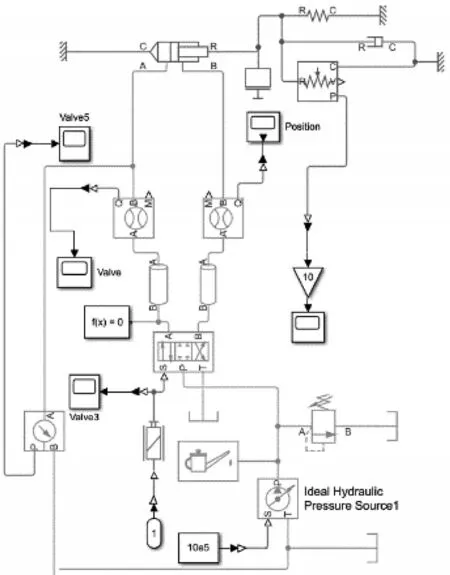

由于液压系统的各项参数演绎直接获得,给代数方法求解液压系统模型的传递函数和状态空间带来了麻烦,因此采用Simulink中的Hydraulic库中的模块对调距桨液压系统进行建模,并且对模型中的模块按照某型实际调距桨液压系统的参数进行设置,并进行仿真实验。

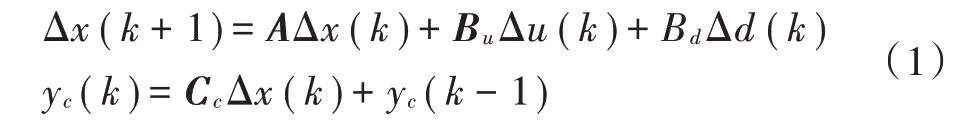

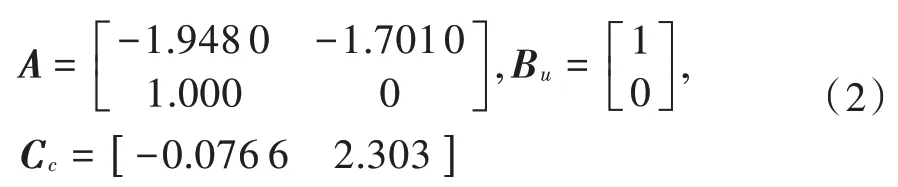

根据图2搭建数学模型并利用Matlab的系统辨识工具箱对液压系统线性化辨识,得出调距桨液压机构的状态空间模型为:

图2 调距桨液压系统模型

其中:

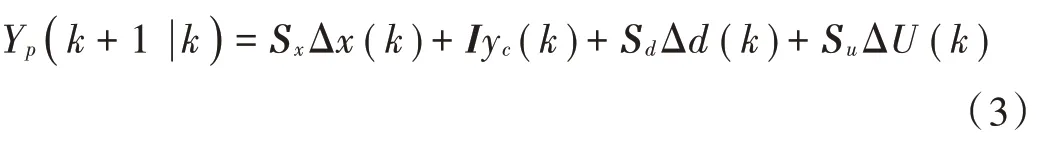

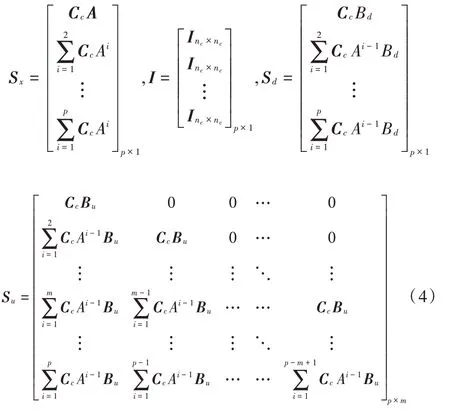

式中:x(k)∈Rnx是状态变量;u(k)∈Rnu是控制输入变量;yc(k)∈Rnc是被控输出变量;d(k)∈Rnd是可测量的外部干扰变量。根据预测控制的基本原理,将最新的测量值作为初始条件,基于状态空间模型预测系统未来的输出,设定预测时域为p,控制时域为m。

调距桨控制系统的未来p步预测输出可以由下列预测方程进行计算:

其中:

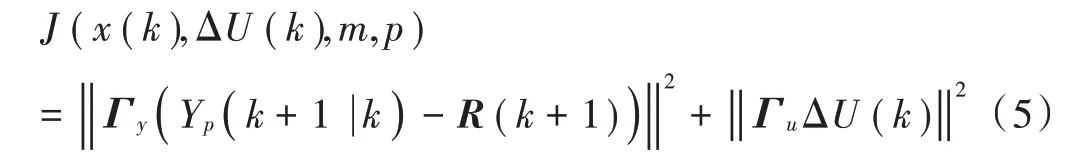

为了保证调距桨系统的准确,被控输出应当接近参考输入;在控制过程中,为了减小因调距桨桨叶需变化角度过大,而导致对液压机构的损害,控制动作不要过大。因此结合预测方程(3),对开环优化问题的数学描述如下:

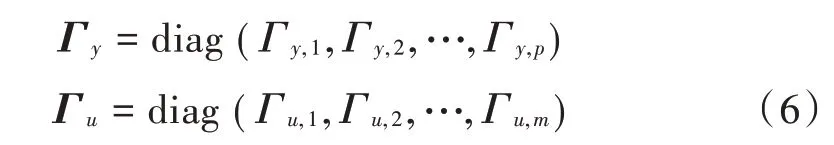

其加权矩阵为:

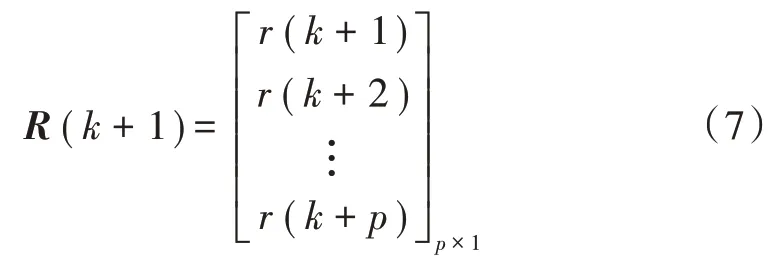

参考输入序列为:

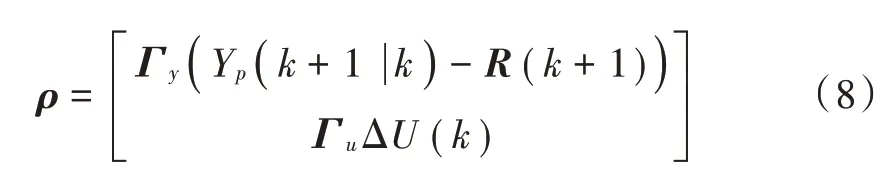

定义辅助变量:

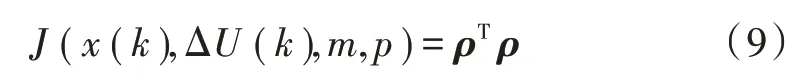

故目标函数(5)为:

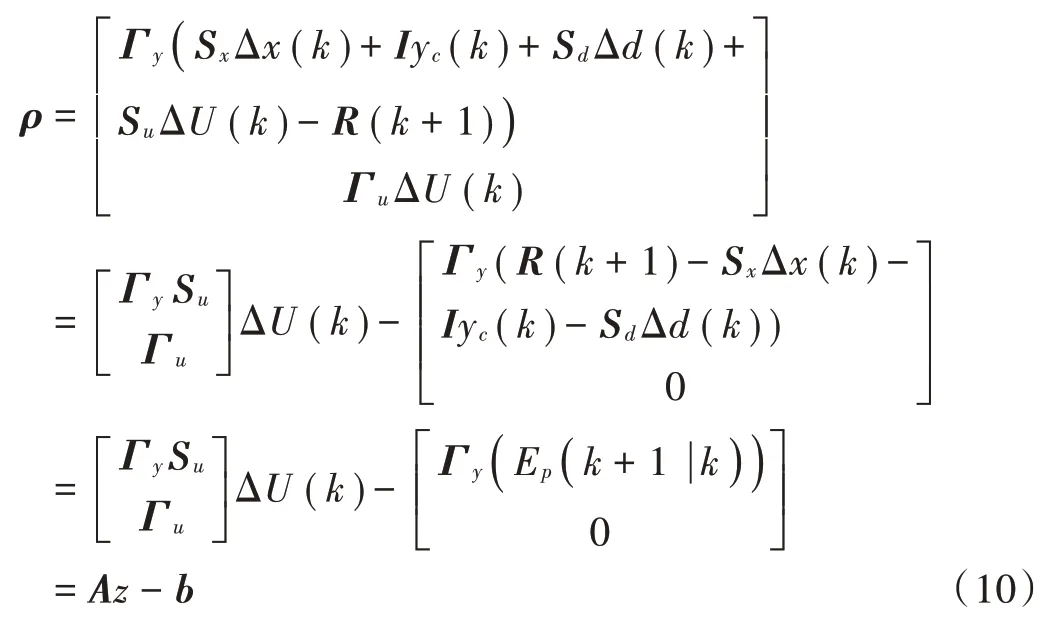

将预测函数代入式(9)得到:

其中:

因此开环优化问题变为:

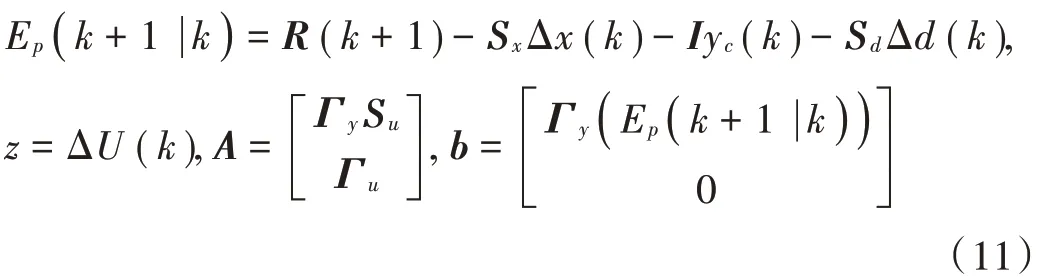

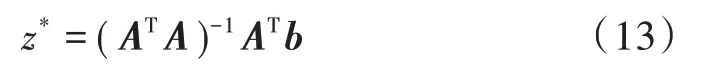

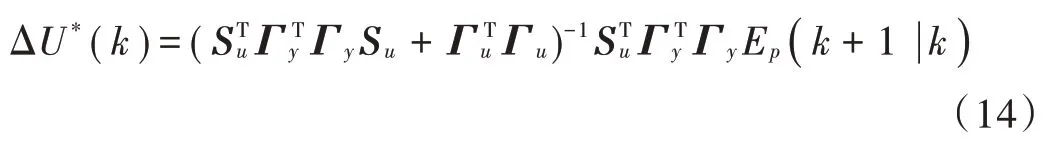

z*是最小值的解,将式(11)代入式(13)可以得到k时刻的最优控制序列为:

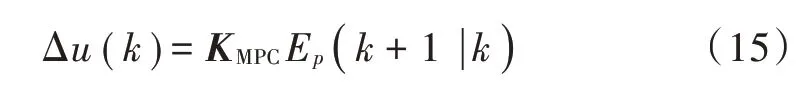

按照MPC的基本原理,将开环最优控制序列的第一个元素作用于系统中。

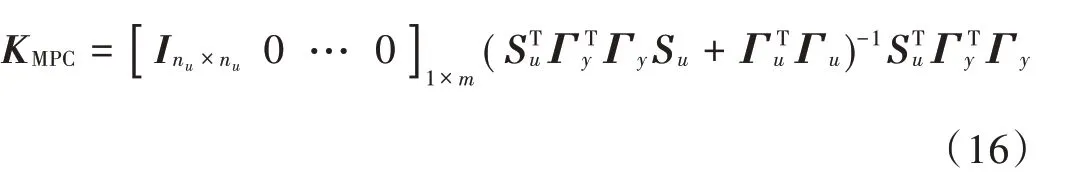

其中KMPC为预测控制增益,表达式为:

Ep(k+1|k)可以由式(11)在线计算。Γy和Γu是与时间无关的常数,因此KMPC可以离线计算。在k+1时刻得到新的测量值x(k+1)。代入预测方程(3)计算出新的输出,并且计算出新的最优控制序列ΔU*(k+1)。根据MPC的基本原理中的“滚动时域,重复进行”的机制给出如下控制算法:

1)初始化:设定预测时域和控制时域p和m,初始值为u(-1)=0和x(-1)=0,由式(4)可以计算出Sx,I,Sd,Su,由式(16)计算KMPC。

2)在k≥0时刻,可以得到x(k)和d(k),由式(1)计算yc(k),再计算Δx(k)=x(k)-x(k-1)。

3)由式(11)计算误差Ep(k+1|k)。

4)由式(15)计算控制量变化量Δu(k)。

5)将u(k)=u(k-1)+Δu(k)作用于控制系统。

6)在k+1时刻,测量x(k+1)和d(k+1)的值,令k=k+1,返回步骤2)。

3 仿真实验

3.1 MPC参数优化

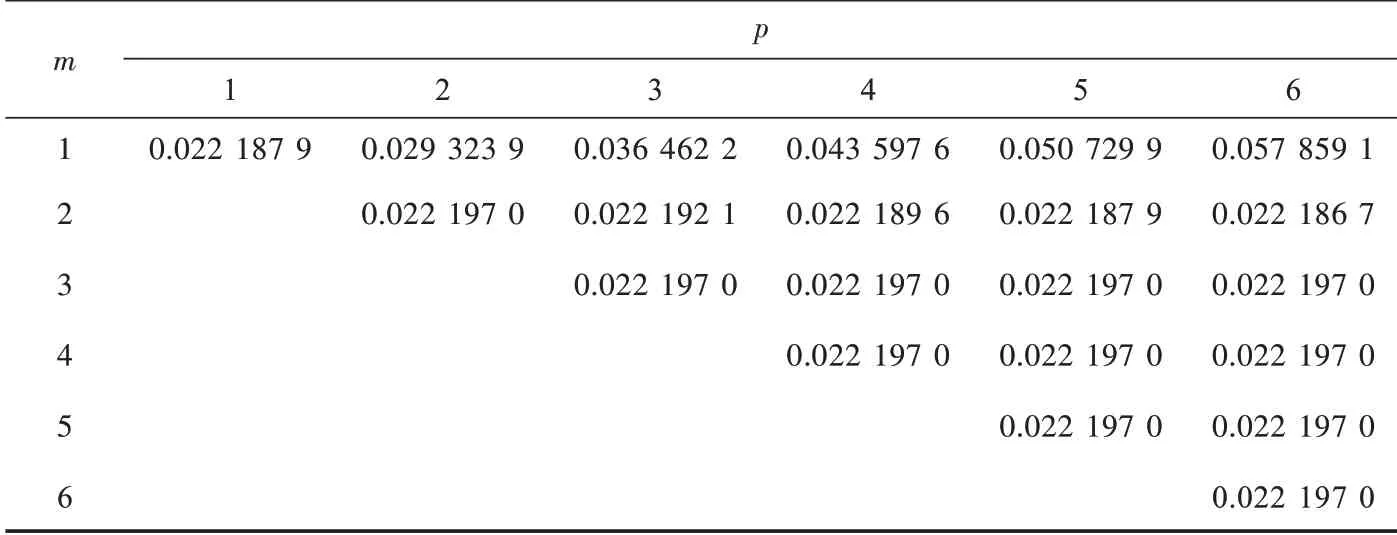

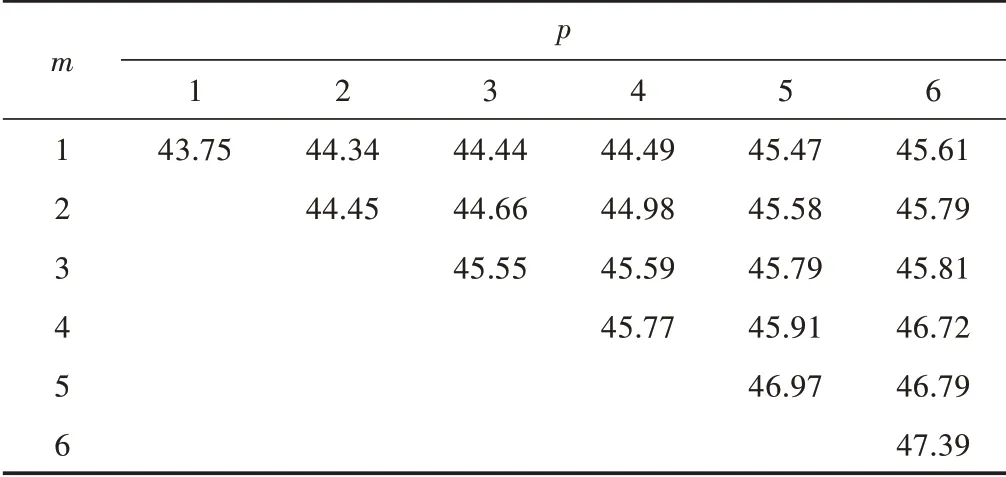

由于外部干扰和模型失配的影响,模型的预测输出和实际输出会产生一定的误差;在数值求解的过程中,快速性也是一项重要的指标。因此,为了使得仿真实验能够得到更小的误差和更快的响应,需要对MPC的预测时域p和控制时域m进行选择。表1是不同预测时域p和控制时域m对MPC控制器的影响,其中,误差为控制器输出与跟踪信号之差的绝对值的累加。表2是不同预测时域p和控制时域m对仿真时间的影响,仿真时间设置为45 s。为了保证MPC控制器输出的时效性,要求仿真的实际时间短于45 s;为了保证MPC控制器的准确性,要求信号之间的误差越小越好,因此选择MPC控制器的预测时域和控制时域分别为4和2。

表1 预测时域与控制时域对误差的影响 m

表2 预测时域与控制时域对实际仿真时间的影响 s

3.2 跟踪信号实验

传统的调距桨液压系统是依靠PID进行控制,为了方便对PID控制器和MPC控制器的对比,实验利用Matlab/Simulink平台进行模型搭建。

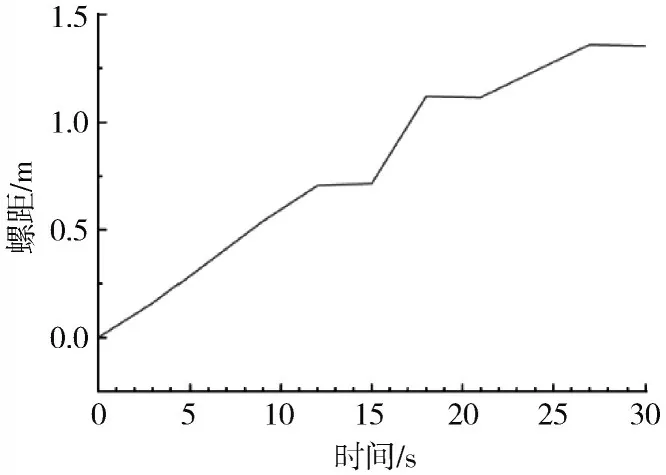

系统的跟踪信号如图3所示。

图3 跟踪信号随时间变化函数

对于MPC控制系统,设置预测时域为p=4,控制时域为m=2。

对于PID控制器,设置比例系数P=1.98,积分系数I=0.25,微分系数D=0.1,滤波器系数D=0.1。

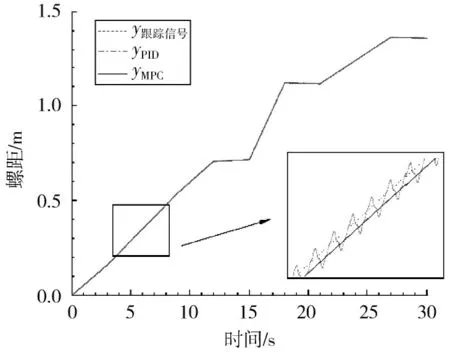

仿真时间为30 s,采样时间为0.001 s,对调距桨数学模型进行仿真,结果如图4所示。

图4 PID与MPC控制器跟踪信号输出

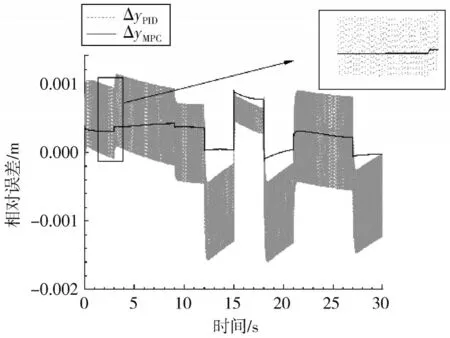

在k时刻,跟踪信号与不同控制器的输出之间的误差 为 相 对 误 差,ΔyMPC/PID=y-yMPC/PID,其 中ΔyMPC/PID为MPC/PID控制系统的相对误差,y为跟踪信号,yMPC/PID为MPC/PID控制系统的输出。两种控制系统的相对误差如图5所示。

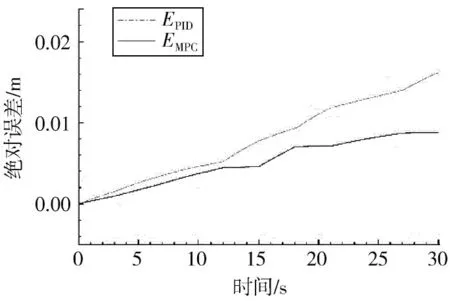

定义从初始时刻到k时刻,MPC/PID控制系统的输出值与跟踪信号的所有误差的绝对值相加为绝对误差EMPC/PID,即两种控制器的绝对误差如图6所示。

从图5和图6可以明显看出,MPC控制器在30 s内与跟踪信号之间的误差在大多数时间段内比PID控制器与跟踪信号的误差要小,其误差在30 s内累计分别为0.008 8和0.016。

图5 不同控制器输出随时间的相对误差

图6 不同控制器输出随时间的绝对误差

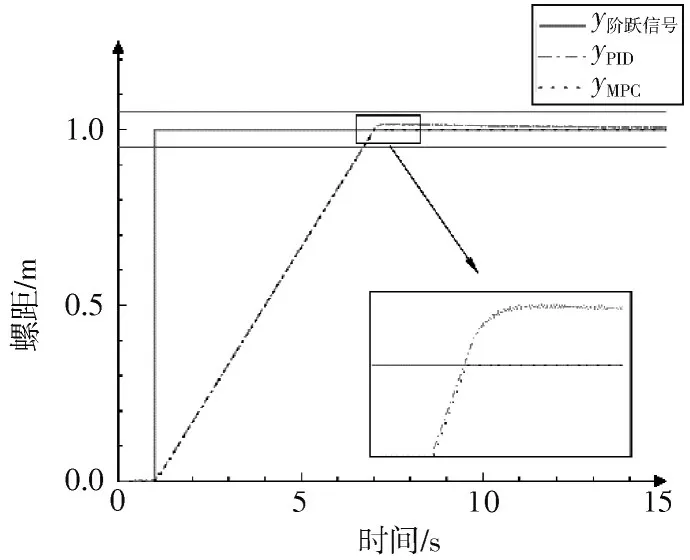

3.3 阶跃信号实验

对系统施加阶跃信号,设置阶跃信号在1 s时对系统输入,终值为1。两种控制器对阶跃信号的响应如图7所示。当输入为阶跃信号,MPC控制系统在误差带为5%和2%时,调节时间分别为6.716 s和6.896 s,无超调量;PID控制系统在误差带为5%和2%时,调节时间分别为6.705 s和6.885 s,超调量为1%,因此在阶跃信号下,MPC控制器具有良好的准确性和较好的响应速度。

图7 PID与MPC控制器阶跃信号输出

4 结语

本文设计了基于模型预测控制的调距桨控制器,并且利用仿真实验将基于该算法与PID算法的调距桨控制器进行了对比。在跟踪信号实验中,由图7与图8可以观察出,在实验过程内MPC控制器的输出信号相较于PID控制器的输出信号对跟踪信号更接近,图7进一步显示出在30 s的仿真时间内,MPC控制器输出的误差累计明显小于PID控制器输出的误差。在图8的阶跃信号实验对比中,PID控制器输出量具有较为明显的超调量,两个控制器的输出都能够快速地对阶跃信号做出响应。综合两个实验可以得出:MPC控制器能够有效地控制调距桨的液压系统;MPC控制器具有明显高于PID控制器的准确性,并且和PID同样具有对信号较快的响应。