顾北煤矿13521工作面顶板水力压裂保护采动大巷技术现场试验研究

2023-02-06韩晓克黄炳香邵鲁英赵兴龙陈树亮

李 培,韩晓克,黄炳香,邵鲁英,赵兴龙,陈树亮

(1.淮浙煤电有限责任公司顾北煤矿,安徽 淮南 232000;2.中国矿业大学煤炭资源与安全开采国家重点实验室,江苏 徐州 221116;3.中国矿业大学低碳能源与动力工程学院,江苏 徐州 221116)

0 引 言

长壁采煤法开采效率高,容易实现机械化,因此在国内煤矿被普遍应用,但较大的采场空间使其采动影响范围广,采动应力甚至可以达到原岩应力的5倍[1]。同时,我国煤矿的高地应力巷道占比可达70%[2],其中服务年限较长的大巷会持续遭受动压影响,往往存在着巷道变形严重、围岩控制困难等问题。停采线附近的大巷受本工作面动压和由顶板岩层传递的远场采动应力的双重影响,具有变形量大、变形时间长、巷道破坏严重等特点[3],严重影响着矿井的安全高效生产。

围岩应力转移是解决高地应力巷道围岩控制问题的有效途径之一[4],应力转移手段包括深孔爆破卸压、超前钻孔卸压以及水力压裂弱化改造等[5-6],并在工程运用中取得了良好效果[7-10]。相较于传统爆破手段的改造范围小、施工风险大、卸压效果不理想等问题[11],水力压裂技术通过向钻孔中注入高压水形成水力裂缝来弱化改造煤岩体强度,具有控制范围大、安全性高、经济性强、无污染等优点[12]。目前,水压致裂技术已经在解决工作面坚硬顶板控制难题上取得了理想的效果[13-16],同时对巷道围岩变形的良好控制效果也得到了现场试验验证[17-18]。

淮浙煤电有限责任公司顾北煤矿南一1煤层采区在前期的开采作业中出现了采区大巷受动压影响而严重变形的问题,由于顶板中存在多层厚硬岩层,使用传统的爆破切顶卸压、留设宽煤柱等措施均无法经济有效地控制巷道围岩。 因此,顾北煤矿在13521工作面回采期间,采用中国矿业大学煤岩体压裂团队的水力压裂工艺技术和装备,开展顶板水力压裂应力转移保护采区大巷技术试验。 针对顶板具有多层关键厚硬岩层的特点,基于水力裂缝的扩展规律[19-20],设计高-低位岩层组合压裂方案,增强压裂应力转移效果,在施工过程中实时监测水压力变化,反馈调整压裂参数。最后,通过监测压裂后巷道变形量,检验水力压裂控制采动大巷变形技术的实际应用效果。试验验证了高-低位岩层组合压裂的可行性和有效性,为具有相似问题和需求的矿井提供了参考。

1 工作面条件

1.1 地质条件

13521工作面总体构造形态为一单斜构造,面内煤层走向近南北,平均倾角4°,煤厚6.0~9.3 m,平均厚度7.6 m,工作面内影响回采的断层有15条,断层最大落差9.2 m。工作面内测得最大原始瓦斯含量为5.23 m3/t。工作面老顶为平均厚度6.5 m的细砂岩,平均单轴抗压强度93.4 MPa,少量裂隙发育,致密坚硬,水平层理清晰。直接顶为平均厚度3.9 m的砂质泥岩(泥岩),平均单轴抗压强度41.37 MPa,面内局部缺失,由砂岩老顶直覆。直接底为平均厚度1.4 m的泥岩,平均单轴抗压强度为31.04 MPa,老底为平均厚度9.6 m的粉细砂岩,平均单轴抗压强度为58.15 MPa。

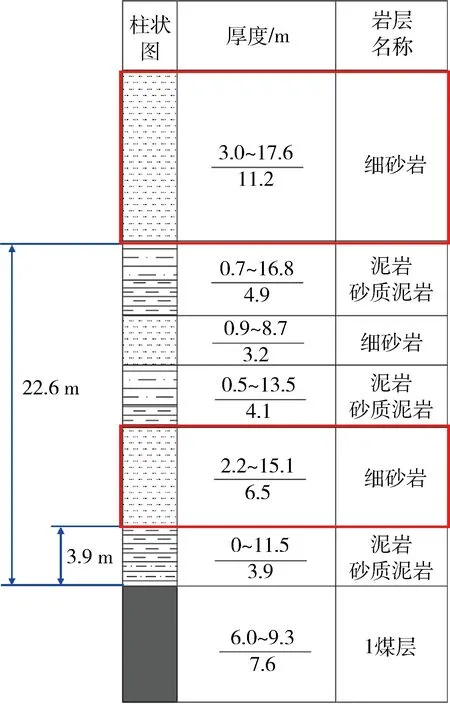

13521工作面综合地质柱状图如图1所示,工作面所在1煤层厚度为7.6 m,在煤层上方3.9 m处有厚度6.5 m的细砂岩;在煤层上方22.6 m处有厚度11.2 m的细砂岩。两层细砂岩层裂隙不发育,均属于关键厚硬岩层。

图1 13521工作面综合地质柱状图

1.2 技术条件

13521工作面位于南一1煤层采区,所采煤层为1煤层,工作面标高-465.0~-599.5 m,走向长1 628 m,倾斜宽210.5 m。工作面整体采用U型通风,采煤方法为倾斜长壁采煤法,回采方式为后退式回采,采取综合机械化采煤工艺,正常回采期间工作面沿1煤层顶板回采,采高4.5 m,采用全部垮落法管理顶板。

13521工作面周围巷道布置如图2所示。工作面两条顺槽平行布置,与切眼垂直,南侧是13521工作面回风顺槽,紧邻设计的是13621工作面,北侧是工作面胶带机顺槽,紧邻设计的是13421工作面,两侧工作面均未进行采掘,西侧为1煤层防水煤柱线,东侧为南一1煤层采区系统巷道。工作面设计停采线距南一1煤层采区底板胶带机巷80 m,距离南一1煤层采区回风巷102 m,距离南一1煤层采区顶板轨道巷185 m。工作面停采后,13521工作面轨顺进料联巷和13521工作面回顺进料联巷要继续保留,用于服务相邻工作面后续的采掘生产作业。

图2 13521工作面巷道平面布置

2 问题分析及控制思路

2.1 问题分析

在工作面回采过程中,采动应力超前集中扰动前方的大巷,工作面在采区大巷附近停采后,远场采动应力会持续通过顶板岩层传递至巷道围岩中,造成大巷持续变形,巷道维护难度大。

13521工作面所在南一1煤层采区的其他工作面回采期间,邻近采区大巷一直受到采动应力影响,出现不同程度变形,维护困难较大。根据13521工作面综合地质柱状图(图1)可知,在距离1煤层上方3.9 m和22.6 m处分别有6.5 m和11.2 m厚的细砂岩顶板,两层细砂岩层均为厚硬岩层,是传递远场采动应力的良好介质,是导致大巷变形严重的主要因素之一。

为了增强采区大巷稳定性,保证矿井的正常生产,通常采用留设大尺寸保护煤柱的方法。但此方法不能从根本上解决采动大巷变形问题,同时还造成了资源的浪费,随着采深的增加以及开采扰动的加剧,保护煤柱对巷道的保护范围受限,巷道依然可能出现不同程度变形,给矿井带来经济损失。为减小工作面采动应力对采区大巷的影响,同时提高资源回收率,可以采用顶板水力压裂应力转移的方法来保护采区大巷。

2.2 控制思路

水力压裂技术可以通过不同深度的钻孔对井下不同位置的岩层进行弱化改造,减弱其传递采动应力的能力,进而实现采动应力转移,保护矿井巷道和硐室稳定性的目的。在13521工作面回采期间,结合实际顶板地质条件,在停采前后对上覆厚硬岩层进行水力压裂,提前切断采动应力传递的通道,控制大巷变形,保护采区大巷。

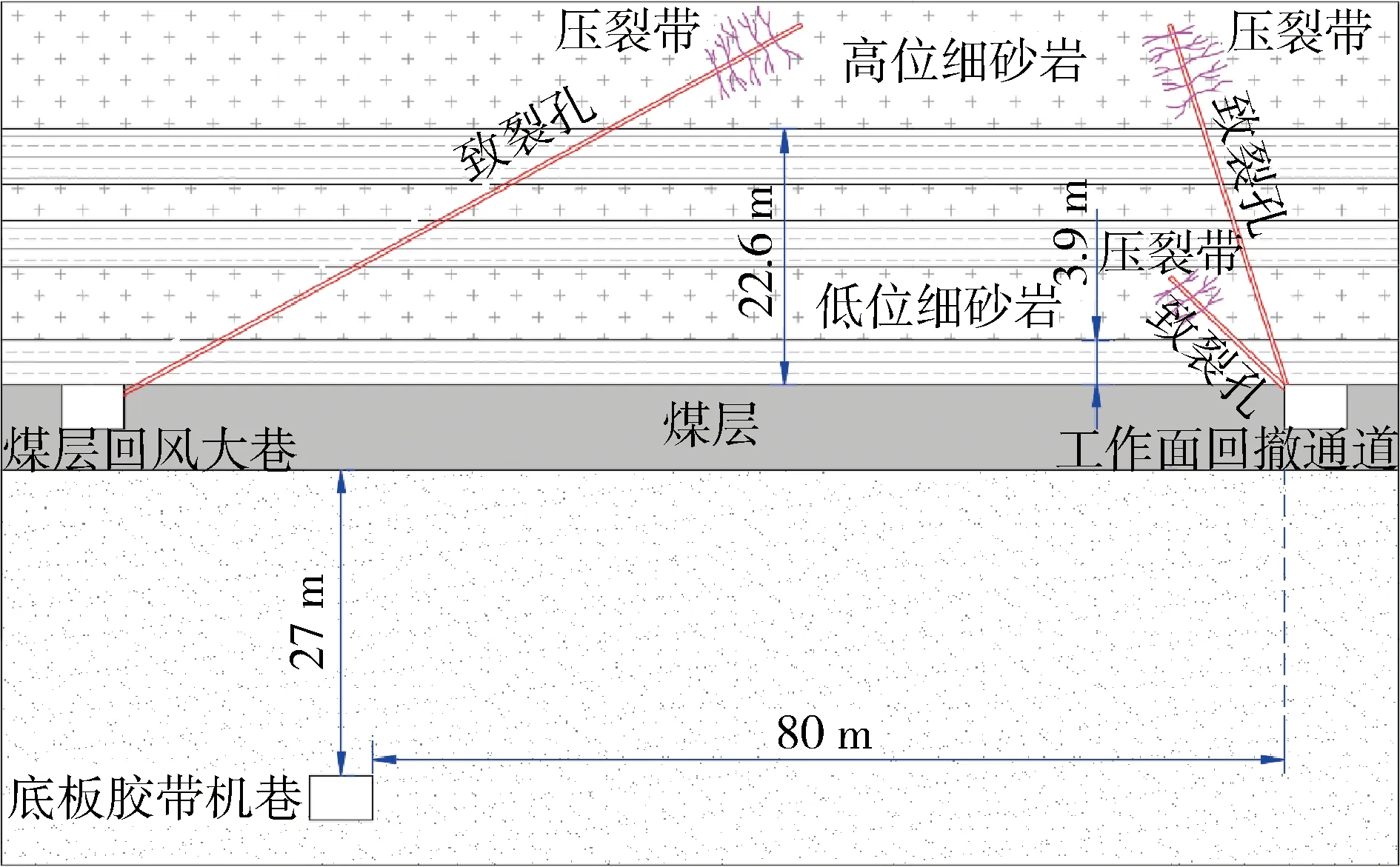

从垂直于工作面推进方向上的采区煤层回风大巷切断距离1煤层22.6 m的高位细砂岩,阻断采动应力传播路径,降低对采区大巷的影响;同时在工作面停采线处分别切断距离1煤层顶板3.9 m的低位细砂岩和距离1煤层顶板22.6 m的高位细砂岩,进一步减小远场采动应力对采区大巷的影响,将细砂岩层及上覆岩层的应力向采空区方向转移(图3)。

图3 顶板高-低位岩层组合压裂应力转移控制思路

3 施工方案及过程

3.1 钻孔施工

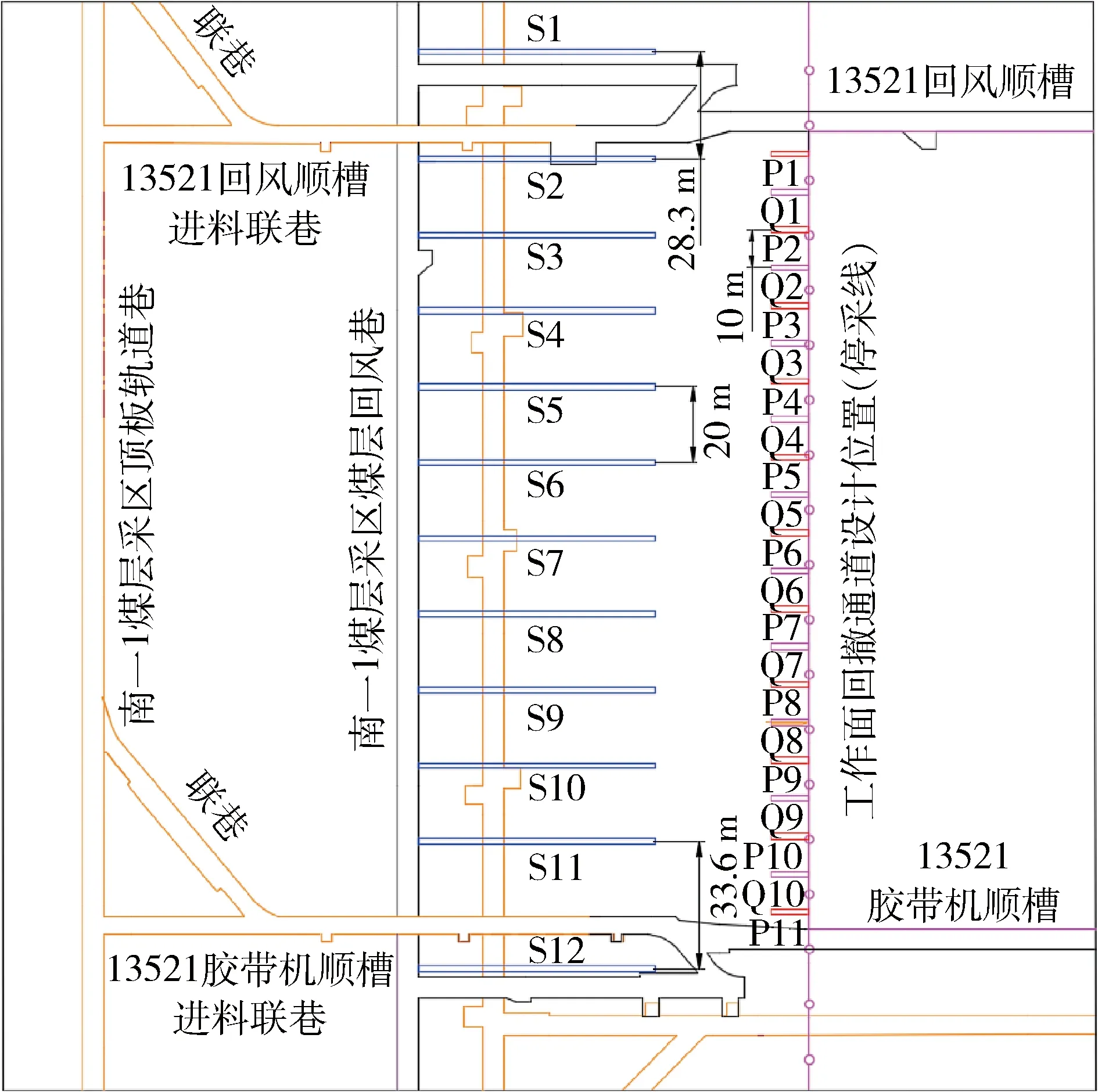

水力致裂钻孔的施工分为两个阶段:①工作面停采前,在煤层回风大巷中钻进朝向工作面斜上方的致裂孔(S1钻孔~S12钻孔),用于压裂距离煤层顶部22.6 m处的细砂岩层;②工作面停采并拆除采煤机、刮板输送机和液压支架后,在回撤通道垂直于煤壁斜向前方施工两组钻孔,其中,P1钻孔~P11钻孔用于切断距离煤层顶部3.9 m的细砂岩层,Q1钻孔~Q10钻孔用于切断距离煤层顶部22.6 m的细砂岩层。钻孔的平面布置如图4所示,其中在回风大巷施工的钻孔钻至高位细砂岩顶板中,在工作面回撤通道施工的两组钻孔分别钻至煤层上部低位细砂岩顶板和高位细砂岩顶板中。

图4 煤层回风大巷及回撤通道压裂钻孔平面布置

3.2 压裂施工

采用60 MPa井下煤岩体水力压裂成套装备(图5)进行水力压裂施工。压裂专用高压泵及水箱设在13521工作面回风顺槽进料联巷往13621胶带机顺槽拐角处(图5(a)),高压泵额定流量120 L/min,额定水压力60 MPa。 在泵站附近采用水压致裂测控仪实时监测和记录压裂期间的水压力数据(图5(b)),同时采用水力压裂专用封孔器进行封孔,保障压裂作业的安全性和有效性。

图5 井下水力压裂主要装备

压裂钻孔共计33个,各钻孔依据切顶卸压原理的设计施工参数不同,致裂位置、施工压力和注水量等参数均不等,其中位于回风大巷的压裂孔穿过目标细砂岩层的区段较长,所以采用后退式两段压裂来保证压裂效果,两段压裂区间间隔7~9 m,回撤通道中的两组压裂孔则只进行一次压裂。每个钻孔的施工量根据设计参数和水压力的动态监测数据信息决定,目标岩层切断后即可合理控制致裂时间,减小工程量。水压力峰值变化范围在25~35 MPa之间,平均峰值为30.86 MPa,压裂时间范围在20~45 min之间,平均每次压裂时间约28.6 min。

4 效果分析

4.1 典型水压力曲线分析

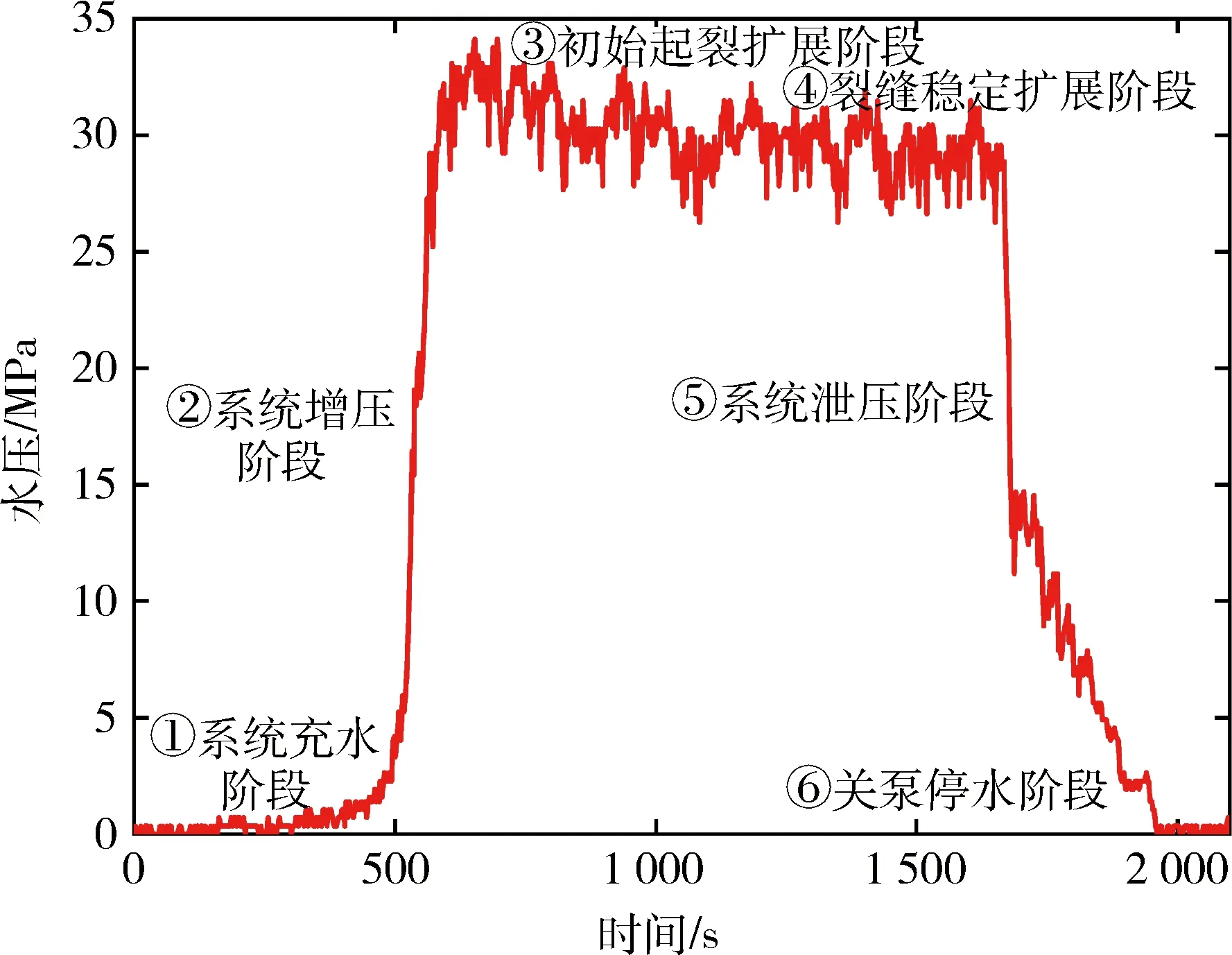

施工过程中典型的水压力曲线如图6所示。水压力变化过程整体可分为如下六个阶段:①系统充水阶段,开启高压泵后管路、钻孔及缝隙会逐渐充水,期间水压力接近0 MPa;②系统增压阶段,当管路、钻孔及缝隙充满水后,由于高压泵持续供水,钻孔内水压力迅速升高,当水压力升高至约32 MPa时裂缝起裂;③初始起裂扩展阶段,起裂后由于瞬间形成裂缝空间,水压力出现下降,随着供水的持续,水压力出现反弹,新裂隙产生,旧裂隙扩展,水压力曲线的总体趋势为前期波动较大,后期趋于平稳,这是因为前期水压主裂缝扩展,裂缝瞬间扩容量大,能够产生明显的压力降低,所以水压力曲线波动较大,后期主要是翼型分支裂纹扩展,裂缝扩展相对均匀缓慢,裂缝网络系统形成的空腔扩容速度与高压泵的泵注速度达到动态平衡,所以水压力曲线相对平缓;④裂缝稳定扩展阶段,此阶段主要克服细砂岩的拉应力,当裂缝扩展至岩体物理力学性质较弱的区域,水压力将降低, 当扩展至较坚硬区域,水压力将增高,由于岩层相对均匀,因此水压力在一定范围内波动;⑤系统泄压阶段,当相邻压裂孔出水时说明水压裂缝已扩展至相邻钻孔附近,压裂半径为20 m左右,此时开始逐渐对系统进行泄压操作;⑥关泵停水阶段,此时关闭高压泵控制开关,打开泄压阀,停止压裂作业。

图6 典型的压裂施工水压力曲线

4.2 现场效果

压裂完成后若有大量水沿本孔涌出,说明压裂裂缝较为发育,在管路卸压后,压裂裂缝受地应力影响逐渐闭合,而裂缝中的高压水就会沿裂缝返回钻孔并涌出。压裂回风大巷中的S12钻孔时,钻孔漏水量较少(图7(a)),关泵后,钻孔则涌出了大量颜色浑浊的水(图7(b)),说明该钻孔的压裂效果较好。

图7 S12钻孔压裂期间出水情况

在压裂过程中,相邻钻孔和压裂孔附近的锚杆、锚索及围岩的渗水情况也可以帮助判断压裂效果的好坏,同时还可以据此大概判断水压裂缝发育范围。例如,在压裂工作面回撤通道的P6钻孔时,在距P6钻孔水平距离20 m的P5钻孔有泥水渗出形成水痕(图8),钻孔附近9 m处的顶板也有水渗出(图9)。说明在目标岩层中形成水压裂缝后,单个压裂孔的水压裂缝在岩层中的水平扩展距离至少为20 m。传统的裂缝扩展范围主要根据钻孔出水判断,受岩体特性的影响大。本次压裂施工中借助水力致裂测控仪,可以通过水压力变化及岩层强度特征判断裂缝发育过程以及扩展范围,及时反馈调整施工参数,从而达到较好的切顶效果。

图8 P6钻孔压裂期间相邻P5钻孔出水情况

图9 P6钻孔压裂期间附近顶板出水情况

在压裂施工过程中,压裂高位细砂岩层时只有压裂钻孔和相邻钻孔出水,但在压裂低位细砂岩层时,除压裂钻孔和相邻钻孔外,压裂孔附近围岩也存在渗水情况(图9)。出现这种现象的原因是压裂目标岩层与压裂孔口的距离不同,在压裂处于高位的细砂岩层时,高压水会沿裂隙带或者岩层层理沟通相邻钻孔,实现泄压,因此水压裂缝扩展范围有限,裂缝并不能向下贯穿多个岩层层理抵达几十米外的巷道顶板。但是,在压裂处于低位的细砂岩层时,其与巷道顶板之间的岩层厚度仅为3.9 m,以泥岩为主,同时受采动影响,回撤通道前方的顶板裂隙较为发育,因而水压裂缝能将其贯穿,从而使得压裂孔附近的巷道顶板出现渗水现象。

从现场施工效果来看,水压力实时监测数据较好地反映了裂缝在目标岩层中扩展的过程。压裂钻孔和相邻钻孔的出水现象反映了高压水成功在目标岩层中形成了裂缝,两层厚硬细砂岩层得到了有效的弱化,切顶效果良好。

4.3 大巷变形情况

在采区煤层回风大巷和工作面回撤通道水力压裂顶板后,在南一1煤层采区底板胶带机巷、南一1煤层采区煤层回风大巷及南一1煤层采区顶板轨道巷各布设9个测点监测巷道变形情况(图10),测点间距均为40 m,监测频率平均每周一次,共持续观测93 d。

图10 工作面附近大巷变形观测点位置

巷道变形监测结果显示,13521工作面附近采区大巷变形整体较小,并逐渐趋于稳定(图11)。其中,顶板轨道巷顶底板最大变形量为4 cm,两帮变形量最大为5 cm(图11(a)和图11(b)),煤层回风大巷顶底板最大变形量为4 cm,两帮变形量最大为3 cm(图11(c)和图11(d)),底板胶带机巷顶底板最大变形量为3 cm,两帮变形量最大为2 cm(图11(e)和图11(f))。根据巷道变形的监测结果,水力压裂试验段的大巷在本工作面开采期间以及开采后的变形量都很小,巷道围岩变形得到了有效控制(图12)。表明通过水力压裂弱化破断煤层上覆两层关键厚硬岩层后,成功切断了采动应力向采区大巷的传递路径,从而降低了大巷围岩的支承压力,有效减少了巷道变形。

图11 工作面附近采区大巷形变监测结果

图12 顶板压裂后工作面附近大巷的变形情况

4.4 其他间接效果

在工作面回采过程中发现,水力压裂作业后,由于对工作面超前顶板岩层进行压裂应力转移,13521工作面两侧顺槽进料联巷围岩支承应力明显下降,巷道变形量很小,有利于巷道的维护和保留,继续服务后期相邻工作面的回采作业,同时在不需要卧底的情况下巷道高度就能保证设备撤出,大幅减少了工作量,缩短了回撤工期。

此外,水力压裂技术的强适用性以及成套设备的可复用性,使得技术使用成本大幅降低,技术经济效益显著。压裂全过程采用水力致裂测控仪实时监测水压力曲线,可以及时反馈压裂效果并调整施工参数,避免施工的盲目性,实现了压裂效果可靠,压裂过程人为可控,压裂作业安全无风险,有效促进了矿井的安全生产。

5 结 论

1) 通过采用水力致裂测控仪实时监测和记录压裂期间的水压力数据,可以及时调整施工参数,确保压裂作业过程安全,效果可靠。此外,水压力动态监测数据良好地反映了水力裂缝在目标岩层中的扩展发育过程,典型的水压力曲线可以分为六个阶段:系统充水阶段、系统增压阶段、初始起裂扩展阶段、裂缝稳定扩展阶段、系统泄压阶段、关泵停水阶段。

2) 压裂过程中的本钻孔-邻钻孔-围岩三位一体出水现象可以反映压裂效果的好坏,现场施工现象反映出单孔裂缝扩展范围至少为20 m;同时,受限于水压裂缝扩展范围,围岩渗水现象只出现在距离较近的低位岩层压裂中。

3) 通过在工作面停采前后对顶板高位与低位厚硬岩层进行组合致裂,为有效切断采动应力向采区大巷的传播路径提供保障,减轻了采区大巷受到的采动影响,经观测,13521工作面附近采区大巷的巷道顶底板和两帮绝对变形量都小于5 cm,且逐渐趋于平稳,采动大巷围岩变形问题得到了有效控制。相较于其他压裂工艺及技术,本试验可为具有类似问题的矿井提供技术参考。