宽束离子束刻蚀快速加工金属纳米间隙结构

2023-02-06舒志文陈艺勤段辉高郑梦洁

曾 沛, 舒志文, 陈艺勤, 段辉高, 郑梦洁

(1.季华实验室,广东 佛山 528000;2.湖南大学 机械与运载工程学院 国家高效磨削工程技术研究中心,湖南 长沙 410082)

1 引 言

具有极小纳米间隙的贵金属纳米结构可以引发局域表面等离子体的近场耦合作用,使得间隙附近的电磁场得到显著增强,而且金属纳米间隙的场增强效应会随着间隙尺寸的减小而急剧增强。基于该效应的功能性光电器件在表面增强拉曼散射(Surface-enhanced Raman scattering, SERS)、荧 光 增 强、非 线 性 光学、量子隧穿和纳米激光等领域[1-7]具有广泛的应用前景。

近年来,随着纳米光学/电子学蓬勃发展,科研人员对金属纳米间隙光电器件的性能提出了更高的要求。其中,金属纳米间隙的可靠制作是金属纳米间隙器件实现功能提升的基本前提和关键基础。于是,越来越多的科研人员聚焦于开发新型极小金属纳米间隙的制作方法。目前,金属纳米间隙制作方法包括边缘光刻[8]、斜角沉积[9]、纳米颗粒组装[10]、电迁移[11]、电化学沉积[12]、线上刻蚀[13]、机械断裂[14]、聚焦离子束刻蚀[15]和电子束曝光[16]。然而,除了电子束曝光和聚焦离子束刻蚀外,其余方法通常涉及一系列复杂的流程,难以对结构尺寸和形貌进行精确控制。在上述制备方法中,电子束曝光结合金属沉积/剥离工艺是最为直接的极小金属纳米间隙制作方法,一般可以获得20~50 nm的间隙,最好的结果可以达到亚10 nm。Duan等[17]利用高加速电压(100 kV)电子束曝光,结合负性抗蚀剂氢倍半硅氧烷(Hydrogen Silsequioxane, HSQ)的湿法剥离工艺制备了亚10 nm的金属间隙。但是,由于沉积厚金属层会导致严重的侧壁金属沉积进而阻碍湿法剥离,该方法获得的金属结构厚度有限,可能会导致金属结构开裂变形。而且由于需要使用氢氟酸溶液去除HSQ,这种方法与某些衬底(如光学透明的石英衬底)不兼容。采用电子束曝光结合聚焦离子束刻蚀也可以获得亚10 nm的金属间隙,Wang等[18]首先利用高分辨电子束曝光工艺加工出初始桥状金属结构,随后使用聚焦离子束在各个桥状结构上逐个刻蚀出纳米间隙。但是对于大面积多个金属间隙结构的加工,该方案效率极低,严重受制于昂贵的设备和机时等问题。因此,开发多个极小金属间隙结构的可靠快速加工工艺,对纳米光子学/电子学的研究具有重要意义。

本文通过宽束离子束刻蚀一次性对杠铃形金属纳米图案进行“横向抽减”,可获得平均间隙为21 nm的银二聚体结构阵列,其中包括小至亚10 nm的金属间隙;将该工艺进一步应用于HSQ模板顶部金属结构的修剪,可以获得10 nm尺度的悬空金属间隙,这种悬空结构具有更好的表面增强拉曼散射检测能力。

2 原 理

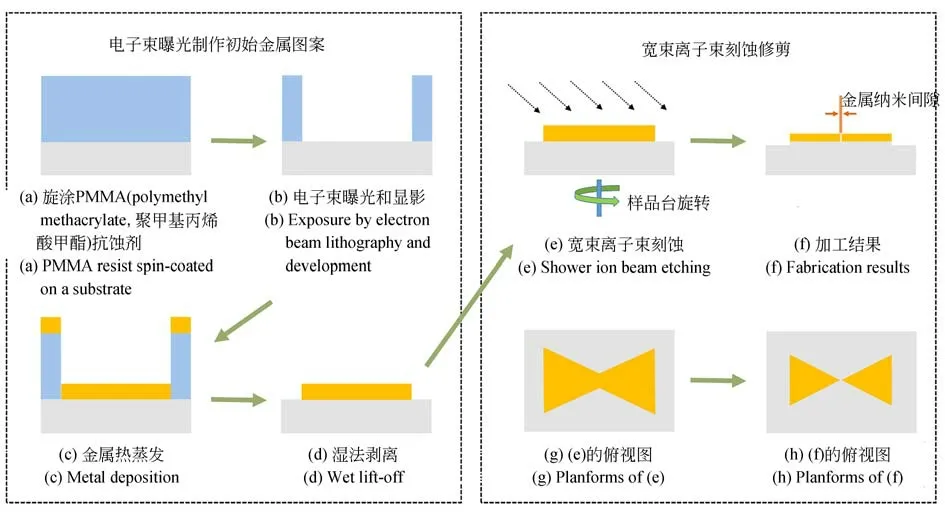

如图1所示,该加工工艺主要分为两部分,首先利用电子束曝光制作出初始金属图案结构[19],然后利用宽束离子束刻蚀[20]对结构进行修剪。具体来说,首先将电子束抗蚀剂旋涂到衬底上(步骤a),随后利用电子束进行图案模板曝光及显影(步骤b),接着进行金属蒸发沉积(步骤c)和湿法剥离(步骤d),便可得到初始金属图案,再将样品转移至宽束离子束刻蚀系统中进行加工(步骤e),最终所制作的结果如图1(f)所示。需要说明的是,由于宽束离子束刻蚀是面加工,会对整个结构进行“抽减”,因此利用电子束曝光制作的两边宽、中间窄的杠铃形金属纳米结构是获得极 小纳米间隙的基本前提。

图1 宽束离子束刻蚀制作金属纳米间隙流程示意图Fig.1 Schematic diagram of fabrication process of metallic nanogaps by shower beam ion etching

3 实 验

3.1 电子束曝光实验

对于PMMA的电子束曝光,首先在硅衬底上利用匀胶机旋涂150 nm厚的PMMA抗蚀剂;随后通过Raith-150TWO电子束曝光系统进行曝光,加速电压为30 kV,束流为1 150 pA,曝光剂量为300 μC/cm2;接着,使用3∶1的IPA∶MIBK溶液作为显影液对曝光的PMMA层显影1 min,再将样品置于IPA中定影1 min,最后用氮气枪吹干。

对于HSQ模板的制作,首先将HSQ抗蚀剂旋涂在硅衬底上形成150 nm厚的薄膜;随后进行电子束曝光,加速电压为30 kV,束流为1 150 pA,曝 光 剂 量 为3 000 μC/cm2;接 着 对 曝 光 的HSQ显影1 min,显影液为含有1% NaOH和4%NaCl的水溶液,显影后,使用去离子水冲洗样品1 min,再将样品置于IPA中浸润30 s以减弱毛细力,最后用轻微的氮气流吹干。

3.2 金属沉积和湿法剥离

利用电子束曝光制备好图案模板后,使用热蒸发设备(JSD300,安徽嘉硕真空科技有限公司)沉积金属银。为了保障沉积金属结构的质量,蒸发工作压力保持在4×10-4Pa以下,蒸发速率控制在3.5×10-10/s左右。通过具有10-10级别灵敏度的石英晶体微天平进行蒸发膜厚监测,所沉积的银薄膜的厚度为40 nm。对于PMMA衬底,湿法剥离是将样品放入80 ℃的N-甲基吡咯烷酮(N-methylpyrrolidone, NMP)溶 液 中。对 于HSQ衬底,则无需进行金属剥离。

3.3 宽束离子束刻蚀

利用氩离子束刻蚀系统(LJK-106,极智芯公司)进行刻蚀,弧极电压为50 V,屏栅电压为450 V,加速电压为300 V,阴极电流为5.8 A,束流为90 mA,刻蚀角度与样品法线方向成80°。为了保证刻蚀的均匀性,在整个刻蚀过程中,样品台均处于旋转状态。

3.4 结构形貌表征

通过原子力显微镜设备(Dimension Icon,Bruker)进行高度表征,所使用的模式为敲击模式,扫描分辨率为256×256 dpi,扫描测量范围为20 μm×20 μm。结构电镜图是利用场发射扫描电子显微镜(Carl Zeiss,Sigma HD)拍摄的,加速电压为10 kV,工作距离为6 mm。

3.5 拉曼信号测量

为了制备用于SERS分析的样品,在室温下将所有样品置于溶解于水中的结晶紫溶液(10-4mol/L浓度)中24 h,取出后利用氮气流吹干以获得均匀的单分子层。通过配备有532 nm线偏振激光器和50 倍(N.A.=0.75)物镜的WITec alpha 300R共焦拉曼显微镜系统获得SERS 信号。激光功率为6 mW,光斑直径为2 μm,积分时间为0.5 s,积分次数为20。通过旋转样品获得平行偏振和垂直偏振方向下的拉曼光谱。

3.6 光学模拟仿真

通过三维时域有限差分求解软件(FDTD Lumerical solutions, 8.15 版本)对所制作的结构进行数值模拟分析。光源为全场散射场源,银和硅的色散数据模型均来源于Palik数据库,HSQ的折射率为1.4,三个维度均采用2 nm的网格尺寸和完美匹配层的边界条件。

4 实验结果分析

4.1 单个亚10 nm金属间隙制作

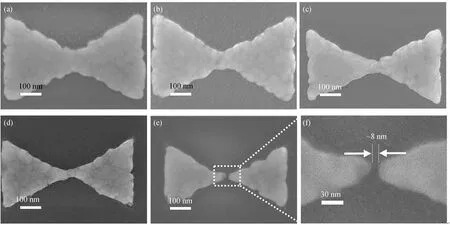

图2展示了该工艺流程中单个结构的形貌变化监测电镜图。图2(a)展示了由PMMA抗蚀剂图案模板(由于PMMA抗蚀剂图案在电子束的辐照下容易变形,因此并未进行电镜表征)制作的初始杠铃形金属图案的电镜图像。图2(b)~2(e)展示了初始杠铃形金属图案经过不同刻蚀时间后获得的形貌。可以看到,随着刻蚀时间的增加,结构整体的尺寸不断减少,中间桥连接的长度也在不断缩小,最终断开形成了微小的纳米间隙。因此,利用电子束曝光制作适当尺寸的初始杠铃形图案对结构最终尺寸有着重要影响。此外,也可以通过调整离子束刻蚀过程中的电压、束流和角度等参数调节刻蚀速率,进而对间隙尺寸进行控制。图2(f)展示了图2(e)中纳米间隙的放大图,其间隙尺寸约为8 nm,说明该工艺是一种可以制作亚10 nm金属间隙的有效手段。

图2 单个金属间隙结构加工过程监控。(a)由电子束曝光制作的初始杠铃形金属图案;(b~e)分别为(a)经过50,100,150和200 s刻蚀后的样品形貌;(f)为(e)中间隙的放大图Fig.2 Process monitoring of individual metallic nanogap structure.(a) The initial diabolo-shaped metallic pattern fabricated by electron beam lithography; (b-e) The morphologies of (a) after shower ion beam etching for 50, 100, 150 and 200 s, respectively; (f) An enlarged view of the nanogap in (e)

4.2 金属纳米间隙结构阵列制作

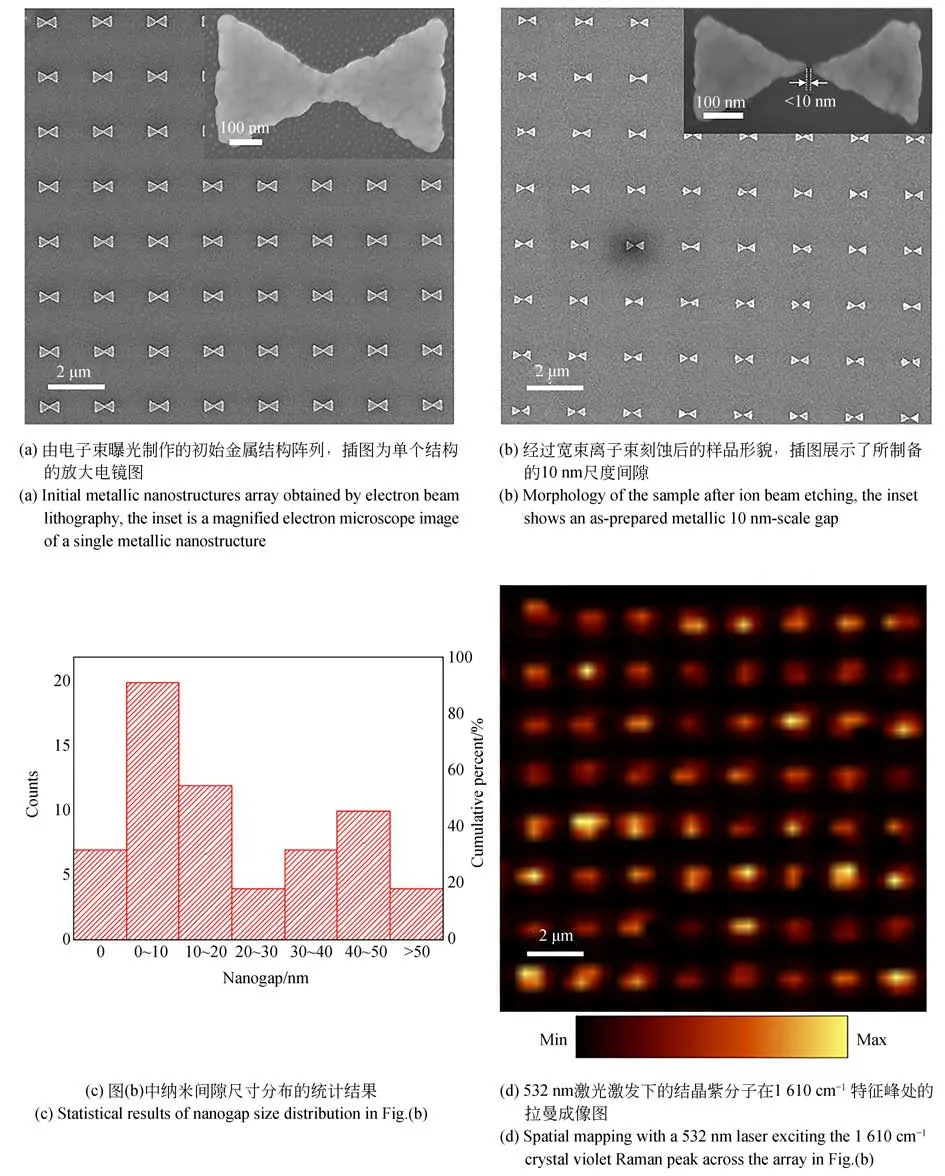

图3 宽束离子束刻蚀一次性加工多个金属纳米间隙结构Fig. 3 Fabrication of multiple metallic nanogap structures using shower ion beam etching

为了展示所提出工艺制作多个金属纳米间隙结构的优势,一次性加工了包含8×8个金属结构的阵列,并进行了统计分析和拉曼成像表征。图3(a)展示了通过电子束曝光制作的初始金属结构阵列的电镜图。由于拉曼激光光斑直径为2 μm,为了避免相邻结构之间的影响,因此该阵列周期设置为2 μm。图3(b)展示了该阵列经过200 s宽束离子束刻蚀后的电镜图。图3(c)展示了纳米间隙分布的统计结果,其中,0,0~10,10~20,20~30,30~40,40~50和50 nm以上间隙的个数分别为7,20,12,4,7,10和4。平均纳米间隙为21.17 nm,标准偏差为19.78 nm。图3(d)展示了在532 nm波长激光激发下该微小金属纳米间隙结构阵列在1 618 cm-1结晶紫分子特征峰处的拉曼成像。电子束曝光后,由于PMMA抗蚀剂图案在电子束的辐照下容易变形,因此并未对其进行电镜拍摄和尺寸误差分布分析。对经过金属沉积剥离后的初始杠铃形金属结构阵列的桥连接长度进行误差分析,其平均长度为75.25 nm,标准偏差为7.90 nm,而经过离子束刻蚀后的微小金属纳米间隙结构阵列的平均纳米间隙为21.17 nm,标准偏差达到了19.78 nm,其标准偏差远高于经过金属沉积剥离后的标准偏差。因此,虽然纳米间隙尺寸误差分布是电子束曝光、金属沉积与离子束刻蚀数个过程累加的结果,但离子束刻蚀过程对该结果起着主要作用。通过调节电子束光阑、提升蒸发质量、优化刻蚀参数等方法,可以进一步减小纳米间隙的偏差,提高所制作结构的均匀性。这些微小纳米间隙可证明,宽束离子束刻蚀方案能够一次性制作多个金属纳米间隙结构,其中包含亚10 nm的金属间隙。

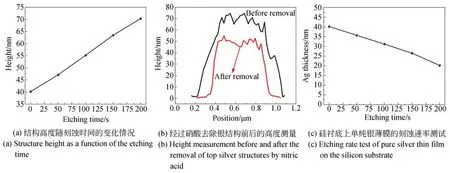

4.3 结构高度形貌演化

由于宽束离子束刻蚀是面刻蚀,衬底也会受到一定程度的刻蚀。为了说明结构在刻蚀过程中的高度变化情况,对不同刻蚀时间下的高度进行了统计分析,如图4(a)所示。随着刻蚀时间的增加,结构的高度随之增大,这表明硅衬底的刻蚀速率大于银薄膜的刻蚀速率。经过200 s的刻蚀后,结构高度达到70 nm,远大于所蒸发的金属厚度(40 nm)。为了探索底部硅衬底的刻蚀情况,使用硝酸法去除结构顶部剩余的银结构,并利用原子力显微镜(Atomic Force Microscope,AFM)进行了高度表征。AFM测试结果如图4(b)所示,利用硝酸腐蚀前,结构高度约为70 nm,对银结构进行腐蚀后,结构高度为50 nm(阵列测量结果见图4(c)),这说明经过离子束刻蚀后剩余的银结构厚度约为20 nm。为了验证这一说法,对硅衬底上单纯的40 nm厚银薄膜进行刻蚀速率测试,其厚度数据由椭偏仪测得,测试结果如图4(d)所示。可以看到,银薄膜厚度随着刻蚀时间的增加而线性减少,经过200 s刻蚀后,剩余厚度约为20 nm,这与AFM分析结果较为一致。

4.4 悬空纳米间隙制作

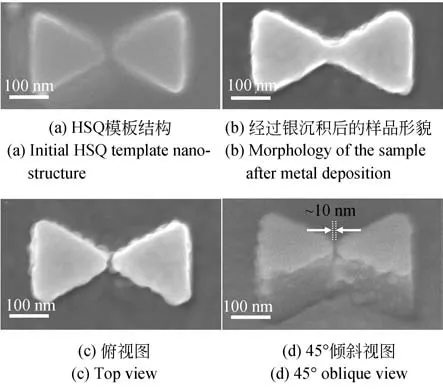

为了进一步证明所提出工艺的优势,对负性HSQ抗蚀剂图案模板顶部的杠铃形金属纳米结构进行修剪,以制得悬空的金属纳米间隙。HSQ图案模板如图5(a)所示,经过40 nm金属沉积后,由于沉积过程中金属颗粒的侧向生长,HSQ模板之间的间隙被填充,所获得的结构如图5(b)所示。之后利用离子束刻蚀对结构进行50 s的刻蚀处理,中间部分在离子束刻蚀的作用下被去除,形成了微小的金属纳米间隙,如图5(c)所示。其倾斜视图如图5(d)所示,清楚可见悬空的微小间隙。在这种方法中,衬底上覆盖一层金属薄膜,可以在离子束刻蚀过程中对衬底起到一定的保护作用。

图4 结构高度变化分析Fig.4 Height variation analysis of nanostructures

图5 悬空金属间隙加工过程Fig.5 Fabrication of suspended metallic nanogap

4.5 金属纳米间隙结构拉曼信号分析

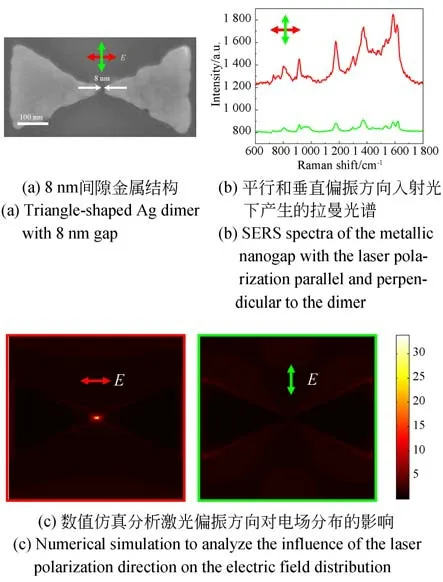

利用结晶紫分子作为被测物质来研究所制作的银纳米间隙结构的SERS性能。图6(a)展示了所选取的直接黏附于硅衬底上的金属间隙结构的电镜图,图6(b)展示了该8 nm银间隙结构在横向和纵向偏振方向入射光下产生的结晶紫分子的拉曼光谱(彩图见期刊电子版),横向激发下(红色光谱)所获得的SERS 信号强度远高于纵向激发(绿色光谱)。这表明只有平行于该纳米间隙方向的偏振激发才能得到较好的SERS效应,可见由该结构产生的SERS信号对入射光偏振方向的依赖性很强,同时也说明纳米间隙对SERS信号的重要作用。

图6 纳米间隙结构SERS效应的偏振依赖Fig.6 Polarization dependence of SERS effect in metallic nanogap structures

通过数值模拟分析,研究入射光偏振方向对其电场分布的作用。图6(c)展示了该银纳米间隙在平行于纳米间隙方向(红色标记)偏振光和垂直于纳米间隙方向(绿色标记)偏振光激发下的电场增强(激发波长为532 nm)。可以看出,在平行方向偏振光激发时,其纳米间隙处的电场获得了极大的增强,而在垂直方向偏振光激发时,其间隙处的电场几乎没有增强,由此说明入射光偏振方向对金属纳米间隙结构电场的重要作用。由于SERS增强效果与电场增强的四次方正相关[21],该结果也可以解释两种不同的激发极化方向下获得的拉曼光谱的巨大差异。

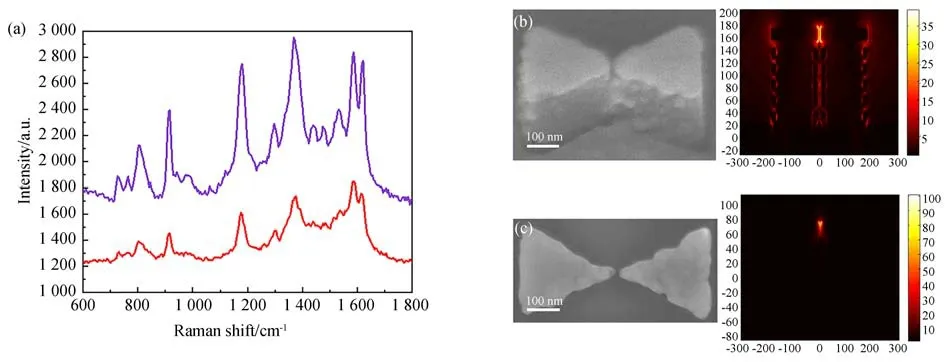

图7 (a)直接黏附在衬底上(红色)和悬空在HSQ顶部(紫色)的金属纳米间隙结构的拉曼光谱;(b~c)532 nm波长激光激发的两类金属间隙结构的电场分布Fig.7 (a) Raman spectra of Ag nanogap structure directly attached to Si substrate (red curve) and the Ag nanogap structure on the top of triangle-shaped HSQ pillars (purple curve);(b-c) Electric field distribution in the xz-planes of above two metallic nanogap structures at 532 nm

进一步对直接黏附在衬底上和悬空在HSQ模板顶部的两类金属纳米间隙结构的拉曼效果进行了对比,如图7(a)所示。悬空间隙结构的SERS信号强度远高过直接黏附在衬底上的间隙结构的SERS信号强度,考虑到直接黏附在衬底上的金属间隙和悬空的金属间隙尺寸十分接近,这两个拉曼光谱的差异主要来源于底部材料不同和结构电场分布的共同作用。

经过电子束曝光的HSQ材料本质上是类二氧化硅材料,它比硅衬底具有更好的介电性能和更小的等离激元阻尼[22]。为了说明结构电场分布的作用,对两类金属纳米间隙结构的电场分布进行了数值模拟分析。模拟的电场分布如图7(b)~7(c)所示,对于悬空间隙结构,在HSQ模板顶部侧壁上的金属颗粒可以提供多个热点并且可以大大增强近场[23],且该高度的悬空间隙与衬底完全解耦。相比之下,尽管直接黏附在衬底上的金属间隙结构最大电场强度比悬空间隙结构要大,但仅仅展示出在纳米间隙处的热点,而且此热点会部分耦合到衬底中,并不会对拉曼分子检测产生作用。因此,HSQ模板顶部悬空间隙结构的拉曼信号增强效果要优于平铺黏附在硅衬底上的平面结构。

5 结 论

本文提出并演示了利用宽束离子束刻蚀一次性对电子束曝光制作的多个杠铃形金属纳米图案进行“横向抽减”,通过刻蚀参数的调控,可获得平均间隙为21 nm的银二聚体结构阵列,其中包含小至亚10 nm的金属间隙,并对所制作结构的SERS性能进行研究。与现有的结合电子束曝光和聚焦离子束刻蚀的金属纳米间隙结构制作工艺相比,该方案可一次性制作多个金属纳米间隙结构,扩展了宽束离子束的应用范畴。而且,该工艺可应用于HSQ模板顶部悬空金属间隙的制作,实验和模拟结果均显示,该类悬空金属间隙结构具有更好的SERS检测能力。