本质安全设计在提升核电工程安全管理方面的探索和实践

2023-02-04郭希培

郭希培,邹 涛

(深圳中广核工程设计有限公司,广东 深圳 518100)

0 引言

本质安全风险管理思想自20世纪70年代中期提出以来,引起了安全科学界的高度重视,已有一系列关于本质安全设计、管理、评价和应用研究的案例和文献[1]。其中,关于本质安全设计的内容,着眼于解决设备或系统投产运行过程中的安全问题,但对于设备或系统实现过程中特别是工程建设过程中的本质安全设计,国内研究较少。

近年来,我国工程建设安全形势总体稳定,但安全生产事故时有发生。《安全生产法》《建设工程安全生产管理条例》等法律法规提出“从源头上防范化解重大安全风险”,要求设计单位考虑施工安全操作和防护的需要,对涉及施工安全的重点部位和环节在设计文件中注明,并对防范生产安全事故提出指导意见。开展本质安全设计是设计单位的法定职责。

本文中的本质安全设计,是针对核电工程施工过程中的人员职业健康与安全风险,在设计阶段采取措施,消除、减少或提示安全风险,保证施工人员职业健康与安全,不包括核安全。本质安全设计着眼于施工过程中安全问题的设计工作,是传统设计角色的延伸,是将传统的针对项目投产阶段的运行安全设计扩展至施工现场安全,代表着设计人员的习惯与设计流程的改变,意味着在设计阶段慎重、仔细地考虑工程建设现场的安全问题。

1 本质安全设计发展历程

1.1 安全理论科学发展历程

工业革命前,人类的安全哲学具有宿命论和被动型的特征;工业革命的爆发至20世纪初,技术的发展使人们的安全认识论提高到经验论水平,从无意识发展到有意识,从被动变为主动;20世纪初至50年代,随着工业社会的发展和技术的不断进步,人类的安全认识论进入了系统论阶段,方法论上能够推行安全生产与安全生活的综合性对策,进入了近代的安全哲学阶段;20世纪50年代到20世纪末,由于高技术的不断涌现,如现代军事、宇航技术、核技术的利用以及信息化社会的出现,人类的安全认识论进入了本质论阶段,超前预防型成为现代安全哲学的主要特征,这样的安全认识论和方法论大大推进了现代工业社会的安全科学技术和人类征服事故的手段和方法[2]。

1.2 本质安全发展历程

1969年美国国防部颁布了《系统安全大纲要求》,标志着系统安全的诞生。系统安全的基本理念是本质安全,强调系统“内在的”安全,而不是“附加上去的安全”。相应地,要求系统的设计者和建造者承担主要的系统安全责任。20世纪 70 年代,欧美、日等一些国家相继颁布了“产品责任法”,要求厂家为其产品的安全性负责,保障用户在使用其产品过程中的安全。产品责任理念也扩展到了生产过程安全领域。1974年英国的克莱兹 (Trevor Kletz)提出了过程工业本质安全设计的理念,并在1985年把工艺过程的本质安全设计归纳为消除、最小化、替代、缓和及简化 5项技术原则:①消除(Elimination);②最小化 (Minimization);③替代(Substitution);④缓和(Moderation);⑤简化(Simplification)[3]。

英国在1995年发布《Construction Design and Management》(简称“CDM”法规),要求设计人员在设计过程中考虑施工阶段的安全风险,采取措施控制施工人员的安全风险,明确设计师有责任确保任何设计避免对施工工人产生不必要的、可预见的风险。美国在2005年发布《DfCS workgroup(Construction Alliance Roundtable)》,提出在设计过程中解决职业安全与健康需求,防止或减小在建造等工作相关危害及风险。欧美国家对本质安全提出了更高的要求,设计人员需要考虑全寿命周期的安全风险。

2 国内核电工程设计存在不足

2.1 传统的安全管控侧重后端控制

传统的安全管理着眼于已经形成的风险,往往在施工阶段才开始考虑,属于风险形成之后的后端控制,并未从设计源头研究如何消除、降低风险,导致项目建设阶段需要投入大量资金和人力来控制安全风险。

2.2 传统设计流程并未考虑安全设计要求

传统设计开发过程控制流程并没有系统考虑安全设计的要求,相关要求零散地出现在不同的程序中,设计人员往往会忽视本质安全设计方面的要求。

2.3 缺乏开展本质安全设计的指导标准

在核电工程设计过程中,安全设计的要求分散在各个国家标准或行业标准中,没有形成系统的标准体系,难以指导企业开展系统性的本质安全设计工作。

2.4 缺少本质安全设计配套的工具方法

传统设计过程中,缺失一套有效的工具来指导本质安全设计,设计人员无法系统、完整地识别风险,无法有效的开展风险评估及应对措施。

3 本质安全设计探索

深圳中广核工程设计有限公司(以下简称“中广核设计院”)针对设计单位如何落实预防工程建设安全事故措施的要求,进行了工作探索。在研究安全管理理论及国外本质安全设计经验的基础上,结合自身的一线施工安全管理经验,探索建立了本质安全设计管理模型如图1所示。

图1 本质安全设计管理模型Fig.1 Intrinsically safe design management model

该模型以“安全风险”为中心,包括导入理念、建立制度、制定规范、提升能力、开发工具、加强协同六个方面和13个基本要素。

1)导入理念:是本质安全设计的“软性”要求。通过建立全过程风险管控屏障,转变安全设计理念,将安全风险的防护向上延伸至设计阶段。

2)建立制度:是本质安全设计的“硬性”要求。将本质安全设计要求融入到设计业务中,构建“5S1D”本质安全设计流程。

3)制定规范:是本质安全设计的“引擎”。通过建立本质安全设计技术规范和指导手册,牵引设计人员识别风险并采取应对措施。

4)提升能力:是本质安全设计的“营养剂”。通过建立人员能力结构和知识体系框架,不断提升设计风险辨识和控制能力。

5)开发工具:是本质安全设计的“助推器”。通过信息化、智能化手段,助力设计安全风险自动识别。

6)加强协同:是本质安全设计的“落脚点”。通过前端设计交底、后端施工问题反馈,及时、有效解决工程建设问题。

4 本质安全设计实践

4.1 导入安全理念,构建全过程风险管控屏障

传统的安全风险管控是在后端施工阶段采取一系列的措施,如工程安全措施、个人防护等,相关的措施往往是被动地去应对风险。通过建立全过程风险管控屏障,如图2所示,将设计阶段引入的安全风险尽可能在前端的设计环节中消除或降低,对无法消除的再通过在设计文件标识风险及技术交底等措施去告知和提醒下游施工单位,更加有效地防止安全事故。

图2 全过程风险管控屏障Fig.2 Whole process risk management and control barrier

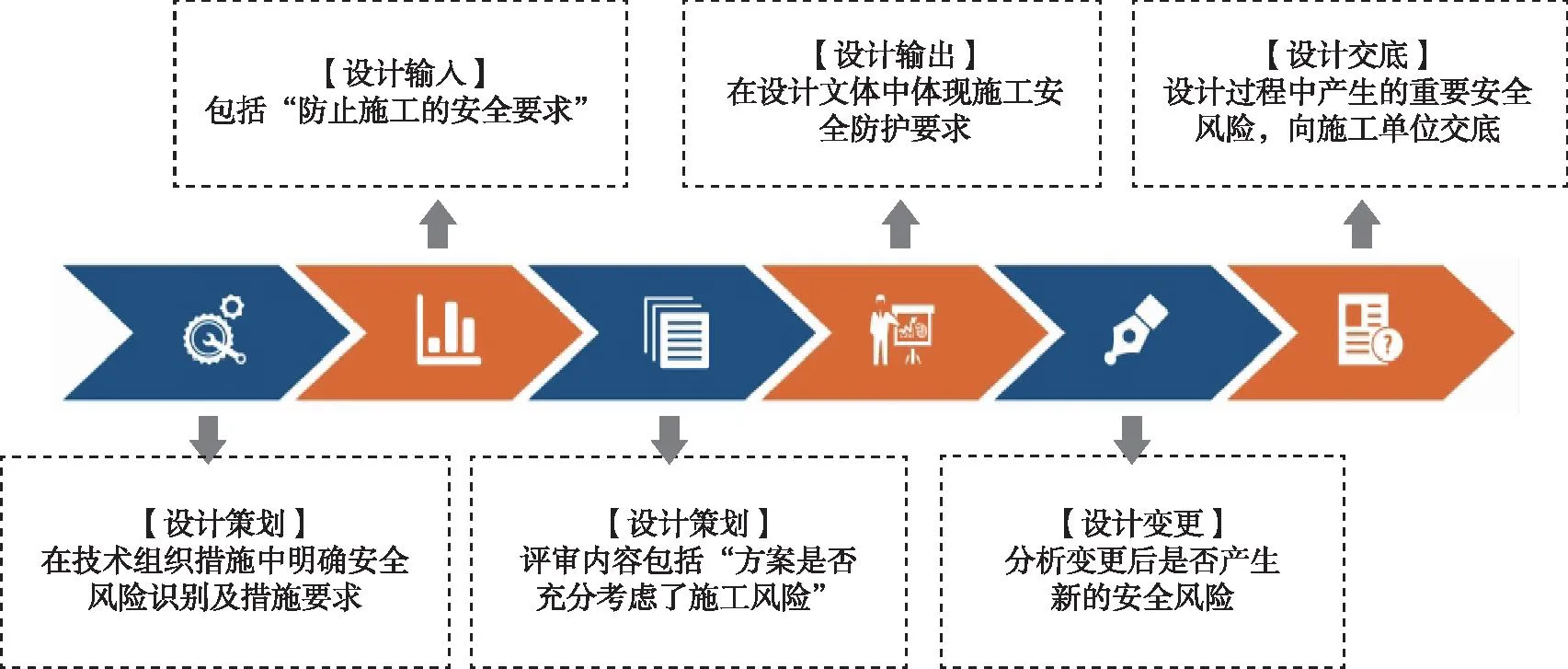

4.2 建立管理制度,规范本质安全设计流程

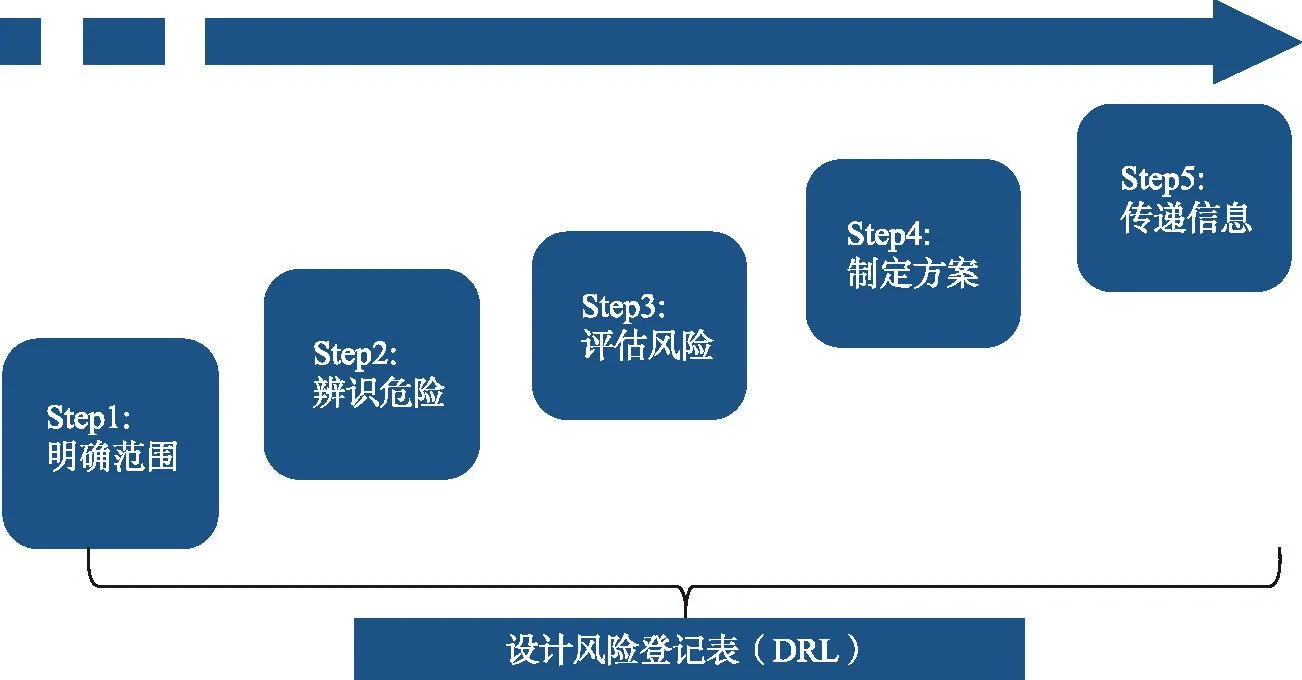

将本质安全设计先进理念要求融入到传统的设计过程中,建立本质安全设计管理制度,明确设计策划、设计输入、设计评审、设计输出、设计变更、设计交底中要求如图3所示。为指导设计人员开展安全风险识别、制定措施和风险信息传递工作,研究建立了“5S1D”的本质安全设计流程如图4所示,“5S”是明确范围、辨识危险、评估风险、制定方案、传递信息5个步骤,“1D”是《设计风险登记表》(Design Risk List),用于记录设计过程中产生的安全风险。

图3 设计过程中完善本质安全设计要求Fig.3 Perfecting intrinsically safe design requirements in the design process

图4 本质安全设计流程Fig.4 Intrinsically safe design process

(1)“5S”步骤

第一步:明确范围

将设计专业分成不同的设计模块,每个模块下细分成不同的设计活动(如厂房布置、管道布置、设备布置等),各专业针对这些设计活动来明确本质安全设计范围。

第二步:辨识风险

设计人员由于对现场作业活动不了解,往往难以准确全面地辨识安全风险。为便于设计人员能够快速、准确辨识出风险,广泛收集核电工程典型安全事故案例及国外良好实践,按照风险等级形成了本质安全设计“红黄绿清单”。

第三步:评估风险

风险评估是衡量已识别的危险源对项目造成的风险等级过程,风险等级为可能性和危害后果的综合,将传统的风险矩阵评估方法中的事故“发生的可能性”进一步完善和细化,建立风险评估矩阵表,更具指导性。

第四步:制定方案

针对识别出的风险,设计人员需在设计阶段采取相应的应对措施,研究建立了消除(Eliminate)—降低(Replace)—告知(Inform)(简称“ERI”)的原则。

第五步:告知风险

对于在设计阶段无法去消除而遗留的剩余安全风险,创新建立风险提示框“Safety and health BOX”(简称“SHB”),在设计图纸中提示安全风险。同时,在设计交底时,重点向施工单位提示剩余风险,以便施工单位通过后端的安全管理措施来控制风险,保证了风险控制的无缝衔接。

(2)1D:设计风险登记表(Design Risk List)

为有效管理本质安全设计的五个步骤,开发形成《设计风险登记表》,跟踪、管理、记录全过程,并在此基础上组织设计评审,避免风险遗漏。《设计风险登记表》的内容包括设计类别/活动/范围、设计过程产生的风险描述、风险等级、风险影响阶段、设计阶段采取的措施、需要传递的风险信息、风险信息传递载体及文件清单等。

4.3 制定技术规范,形成本质安全设计指导手册

针对可行性研究阶段、初步设计阶段、施工图设计阶段,制定通用的《本质安全设计技术规范》。聚焦核电工程建设主要风险,结合现场反馈的安全设计问题,制定专项设计技术规范或导则。

由于设计人员对现场作业活动不了解,往往无法识别可能存在的安全风险,中广核设计院积极收集国内外本质安全设计的典型案例及良好实践,针对高处坠落、物体打击、起重伤害、火灾爆炸等风险,制定设计应对措施,形成《设计院本质安全设计指导手册》。

4.4 提升人员能力,建立人员能力结构与知识框架

本质安全设计属于新理念,与传统的设计工作存在较大的区别,设计人员缺乏相关的知识和技能。在安全质量理论基础上,通过分析问题及事故案例,建立本质安全设计人员能力模型如图5所示。

图5 人员能力“五星”结构图Fig.5 “Five-star”structure diagram of personnel capacity

在人员能力模型的基础上,研究建立本质安全设计知识框架如图6所示,开发专门的培训课程(包括本质安全设计理念、概念,国内外法律法规要求,安全管理理论,国外经验及良好实践,中广核设计院要求及工作实践),培训内容纳入到培训授权体系中。

图6 知识体系框架图Fig.6 Knowledge system framework diagram

4.5 开发信息工具,实现风险自动识别与管理

中广核设计院在现有信息化、智能化设计的基础上进行了本质安全设计的探索。

(1)三维设计系统(Plant Design Management System,简称“PDMS”)应用

通过PDMS实现了厂房、设备、管道、电缆桥架等的布置设计,设计防碰撞检查系统,实现自动安全检查功能,包括人行通道、物流通道宽度和高度检查,起吊装置、门运行软空间、阀门、消防栓等设备操作空间检查,限制/禁止穿管特殊区域布置物项检查。

(2)虚拟现实(Virtual Reality)技术应用

中广核设计院建立核电项目大型关键设备吊装与安装三大操作工艺运行的三维仿真及VR系统,模拟安装工艺的实际操作运行过程,在设计过程中检查、识别工艺运行过程中与周围环境物项的干涉情况,发现并消除安全风险。

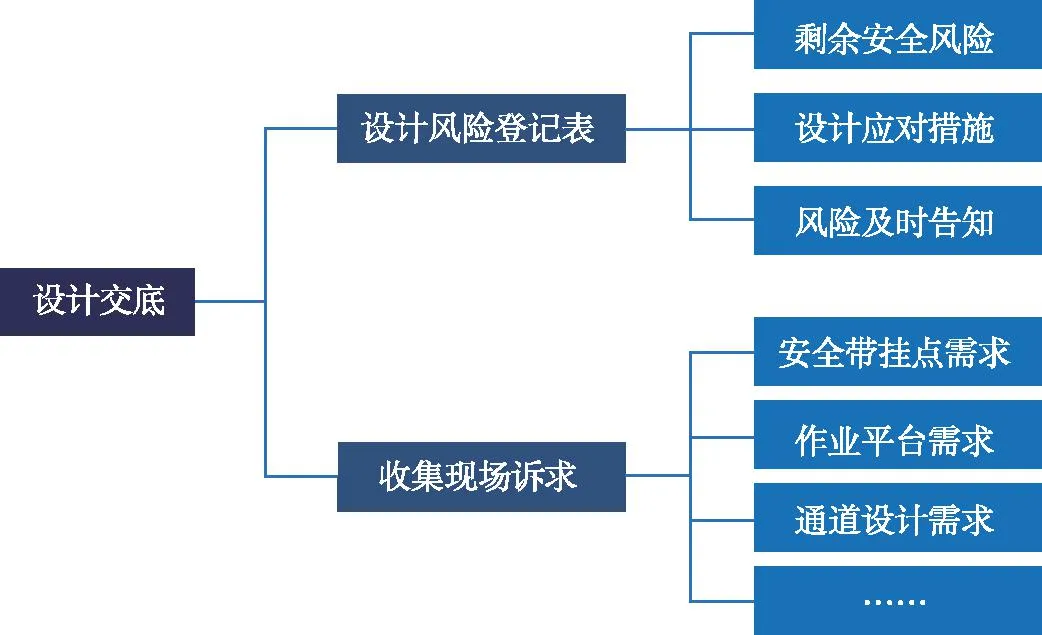

4.6 加强上下协同,建立设计与施工双向联动机制

以往项目,设计单位与下游施工单位在安全方面的协同不够,现场往往等到出现安全问题才反馈给设计单位,造成问题既成事实和工作的被动。为改变这一局面,中广核设计院建立了与施工单位的双向联动机制,包括前端进行设计交底及后端问题反馈连线机制如图7所示。

图7 设计交底内容Fig.7 Design disclosure content

(1)前端设计交底

中广核设计院在开展本质安全设计后,让设计交底更加有针对性,例如,针对剩余风险较多的系统和子项,必须纳入设计交底计划。

在进行设计交底时,要对照设计风险登记表,有针对性地对施工单位进行安全交底。

(2)后端问题反馈连线机制

中广核设计院联合现场施工部门建立形成了定期、实时、在线的问题反馈机制如图8所示,以现场需求为核心,着力解决核电工程建设过程中的风险。现场施工部门定期收集并反馈设计相关的安全问题或需求、提出建议优化措施,设计部门进行分析评估,进行设计优化改进。

图8 问题反馈连线机制Fig.8 Problem feedback connection mechanism

5 本质安全设计的实施效果

经过近几年工作实践,中广核设计院建立了本质安全设计管理模型,按照全过程风险管控屏障,从传统的后端风险管控向前端设计延伸,将安全设计要求融入到传统设计过程中,系统地研究并开发了“5S1D”本质安全设计流程,使本质安全设计工作体系化、系统化、规范化,形成了一套本质安全设计指导手册,创新开发并应用工具方法,为设计人员提供了工作指引。同时开展了一系列本质安全设计优化改进,形成了很多典型案例,在设计源头消除或、减少了施工过程中的安全风险,保障了作业人员的生命健康安全。

(1)优化管道布置,消除高处坠落、物体打击、火灾、职业健康风险

优化管道布置详细设计,将大量弯头改为弯管,减少现场焊接作业,消除了施工安全风险。据统计,某核电机组共削减约2 000个弯头,预计能减少1 000个左右现场焊接作业。

(2)屋架及钢平台上设计安全绳立柱支座,降低高处坠落风险

在某核电项目常规岛屋架及钢平台高空作业时,施工单位搭设的临时水平安全绳容易移动、不够牢固,存在较大的高处坠落风险。设计人员经过现场实地踏勘,在屋架及钢平台上设计安全绳立柱支座,解决了施工人员安全带无挂点、挂点不牢固等问题。

(3)运转层增设人员通道,消除落物伤人风险

常规岛厂房施工期间,运转层的大部分区域处于主行车吊装区域范围内。运转层人员众多,人员进出吊装区域存在较大风险。设计人员在运转层增设一条人员通道,便于现场人员快速进出,避开吊装区域,消除吊装过程中落物伤人风险。

(4)混凝土梁改为钢梁,消除高处坠落等作业风险

混凝土梁施工过程涉及到钢筋绑扎、模板支护、模板拆除、混凝土浇筑等作业,存在高处坠落、物体打击、火灾等风险。设计人员通过将混凝土梁改为钢梁,钢梁通过吊装方式就位,施工工序简单、安全风险较低。

(5)设计设备、构件吊耳,降低吊装过程安全风险

设备、构件现场翻身时没有合适的吊耳,致使设备、构件在翻身时存在卸扣侧向受力、滑动,安全风险较大。设计人员设计了设备、构件翻身作业使用的专用吊耳,降低施工安全风险。

6 结束语

本质安全设计属于较新的课题,设计人员和设计单位需要转变观念,切实履行设计单位的法定职责,在具体的设计工作中落实本质安全设计的要求,从设计源头对施工安全生产事故进行控制,是提升我国整体安全生产水平的迫切需要。