核电厂常规岛压力容器接管座焊缝失效分析与处理

2023-02-04朱家泽

朱家泽

(福建福清核电有限公司,福建 福清 350318)

0 背景

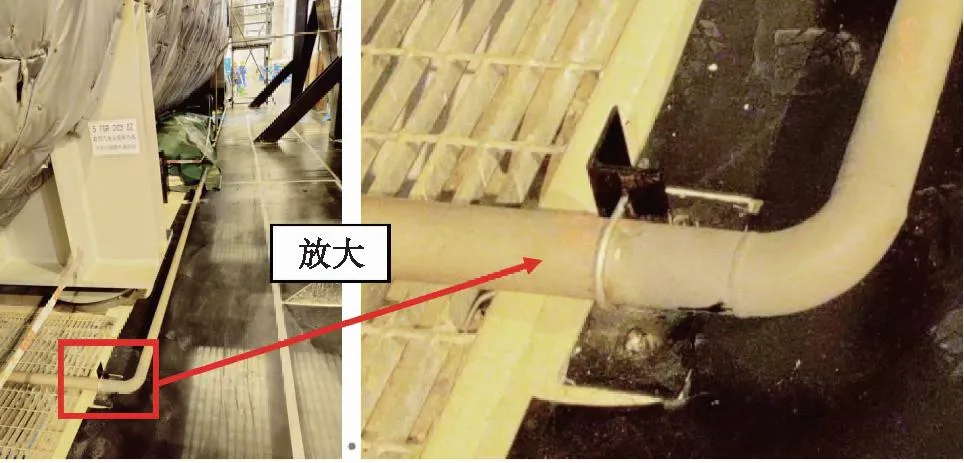

核电厂常规岛厂房设计较多压力容器如高压加热器(简称“高加”)、低压加热器(简称“低加”)、汽水分离再热器、疏水箱等,安装常规岛,均为常规岛重要关键容器设备,其设计压力、温度高,运行工况恶劣。这些容器外壁均自带多个接管座(大部分2"以下),安装阶段与现场工艺管道采用承插焊连接。自2018年以来,某核电厂运行期间曾发生多次压力容器接管座与工艺管道(2"以下)连接承插焊缝(以下简称SW)失效。焊缝失效导致高温、高压蒸汽泄漏,严重危及机组安全,如图1所示。

图1 某核电厂常规岛压力容器接管座焊缝失效泄漏Fig.1 The failure leakage of the welding seam of the conventional island pressure vessel in a nuclear power plant

1 失效原因分析

1.1 失效焊缝信息

失效焊缝为压力容器底部接管座与工艺管道连接的承插焊缝,失效后蒸汽呈喷射状向外冒出,失效点位于焊缝中心,呈线性显示,距焊缝熔合线约2 mm。失效焊缝为安装阶段焊接完成,采用手工钨极氩弧焊(GTAW)焊接方法,焊后进行100%PT检验,详细信息见表1。

表1 失效焊缝信息表Table 1 Failure weld information

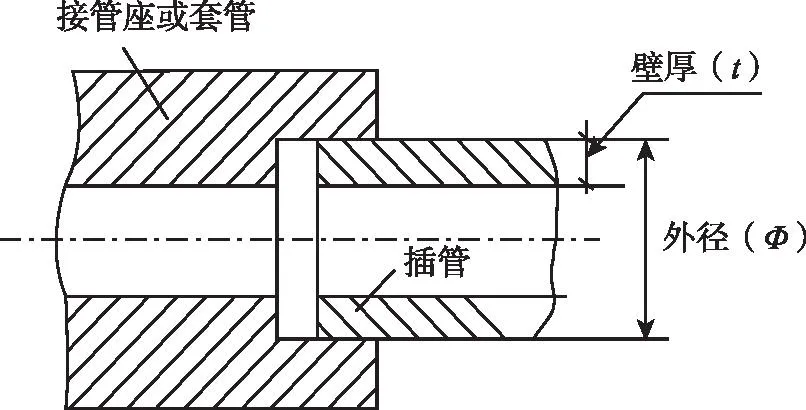

承插焊缝是常规岛压力容器接管座与2"以下工艺管道连接最为广泛的焊接形式(如图2所示)。承插焊缝属于角焊缝中的一种特殊类型。相对对接焊缝而言,承插焊缝有着较好的经济性、工艺相对简单等优势。

图2 承插焊示意图Fig.2 The schematic of the socket weld

承插焊缝形貌的变化能显著影响承插焊缝的结构强度。焊缝形貌的变化主要通过改变焊缝的焊脚尺寸(CX,如图3所示),技术要求CXmin≥1.09t但不小于3.2 mm。因此,焊脚尺寸是决定承插焊缝的结构强度的重要因素。

图3 焊脚尺寸示意图Fig.3 The schematic of the welding foot

因承插焊缝结构焊接热膨胀影响及运行过程中存在温度梯度,为避免部件焊接产生内应力,焊前接管座或套管端与插管底部之间应至少留间隙P≥1.5 mm。

1.2 焊缝工况分析

1.2.1 热膨胀分析

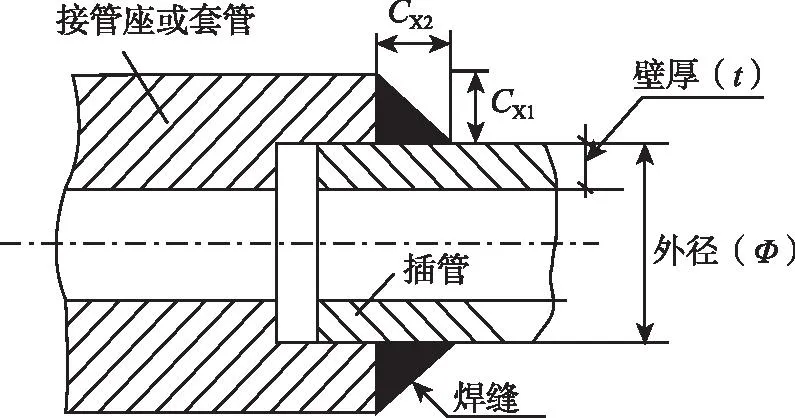

失效焊缝多集中于高、低加压力容器。高加是利用汽轮机高压缸抽汽加热高压给水,并接受汽水分离再热器第一级和第二级再热器疏水和排气,提高回热系统的效率。低加是利用汽轮机的抽汽来加热凝结水,以提高机组的热效率。两者的功能均是为汽轮机给水起加热作用。由于容器体积较大,在加热过程中会因热胀冷缩的影响而膨胀,因此在设计时,容器一端安装在固定支撑结构上,另一端安装在滑动支撑结构上,滑动支撑的作用是避免因容器受热膨胀而产生应力和变形,以高加容器为例,如图4所示。

图4 高加压力容器设计图纸Fig.4 The design drawing of the high pressure container

利用金属的热膨胀系数及计算公式,以高加容器为例,参考系统运行手册及制造文件,对容器热膨胀进行定量计算,计算公式为:

δ=γ×L×(T2-T1)

式中,δ为膨胀量;γ为热膨胀系数(SA-516≈9.2×10-6(℃)-1至11.8×10-6(℃)-1;L为材料总长度(高加总长度≈5 500 mm);T1为材料初始温度(常温≈24 ℃);T2为材料最终温度(满功率运行时约为219 ℃)。

将各参数带入计算,最终得出高加容器在满功率运行工况下,膨胀量δ将达到9.9 ~12.7 mm。机组停机(冷态)期间,在高加容器滑动支座上做临时标记,当机组达到满功率运行(热态)时,再对标记的位移进行实测对比,发现记号的偏移距离约为12 m,与计算结果吻合,如图5所示。

图5 滑动支座位移对比图Fig.5 The comparison of the sliding support displacement

1.2.2 小结

机组从停机至满功率状态,由于温度的升高,高加容器的膨胀量达到约12 mm,但直管在短管卡的限制下无法随着容器一起膨胀,从而在接管座焊缝处产生一定的应力。

1.3 短管卡设计分析

1.3.1 类型及功能

压力容器接管座连接管道的管卡类型属于短管卡,如图6所示。其功能是利用短管卡限制管道径向的位移,且利用紧固后的摩擦力限制管道轴向的位移。其目的是降低管道的振动和降低管道的一次应力。

图6 短管卡结构设计图及现场布置图Fig.6 The design and the on-site layout drawing of the short tubecard structure

接管座连接管道上均设计4个短管卡,其中1个短管卡设计在接管座出来第1个弯头后,此短管卡限制管道随容器的轴向热膨胀,会给接管座焊缝带来应力影响,如图7所示。

图7 现场短管卡布置图Fig.7 The layout of the on-site short tube card

1.3.2 短管卡检查

在机组启动后,对短管卡进行检查,观察到部分短管卡存在变形痕迹。结合3.2章节结论,原因为短管卡约束了管道的位移,在压力容器受热膨胀时,热膨胀应力达到了短管卡材料的屈服强度,导致了短管卡产生塑性变形,如图8所示。

图8 短管卡变形状貌Fig.8 The short tube card deformation

1.3.3 小结

短管卡限制管道随容器一同膨胀,降低管道的柔性,间接对接管座承插焊缝造成影响。

1.4 焊缝质量分析

承插焊缝是小规格的内管插在大尺寸的接管座中,在连接处通过角焊缝连接。根据2.1,轴向间距和焊脚尺寸对承插焊缝强度有着直接的关系。为此,针对压力容器接管座承插焊缝失效问题,在焊接结构角度从轴向间距和焊脚尺寸两个出发点进行分析。

1.4.1 轴向间距分析

利用机组换料停机检修期间,对常规岛接管座焊缝进行射线(RT)排查,结果均合格。且从RT底片上,能够直观得显示承插焊缝轴向间隙,如图9所示。对排查的RT底片进行100%测量和换算,压力容器接管座承插焊缝的轴向间隙尺寸约为1.5~2.0 mm。

图9 轴向间距的射线底片示意图Fig.9 The X-ray negatives of axial spacing

因此,接管座承插焊缝均按照要求预留了不小于1.5 mm轴向间隙,满足规范要求。

1.4.2 焊脚尺寸分析

在承插焊缝的疲劳性能影响因子中,焊脚尺寸是重要的影响因素之一。在NB/T的规范中明确要求,承插焊缝的最短焊脚尺寸(Cx1和Cx2中最短的焊脚尺寸)需大于1.09t。

经实测对比,现场接管座承插焊缝的最短焊脚尺寸在5~6 mm之间。其数值小于小管壁厚6 mm,不满足焊脚尺寸大于1.09倍小管壁厚的基本要求。

因此,压力容器接管座承插焊缝焊脚尺寸低于标准值,是导致焊缝失效的原因之一。

1.5 有限元建模分析

为定量分析容器热膨胀、短管卡布置及焊脚尺寸对焊缝的影响,利用ANASYS有限元软件,分别针对以上三个变量进行建模计算分析,计算过程中确保仅存在一个变量,以此分析单变量对焊缝应力大小的影响。材料基本属性参考表1,其余所需参数(E、v、ρ、k、α)参考GB 150、GB 151,其中,焊缝材料ER309L的屈服强度下限为520 MPa。

1.5.1 模型建立

压力容器采用BEAM188梁单元简化建模。管座、焊缝以及管道采用实体单元SOLID185,剩余管道采用PIPE288管单元。其中,管座实体单元SOLID185与壳体梁单元BEAM188、管道实体单元SOLID185与管单元PIPE288之间均通过MPC184单元刚性连接,如图10所示。

图10 接管座及管道模式示意图Fig.10 The schematic of the connecting tube seat and the piping mode

1.5.2 边界条件设定

在壳体简化模型一侧设置为固定所有平动及转动自由度,在另一侧设置为X(垂直地面)、Y轴(垂直容器轴向)固定、Z轴(平行容器轴向)可移动的边界条件。

1.5.3 变量设定

1.5.3.1 温度变量设定

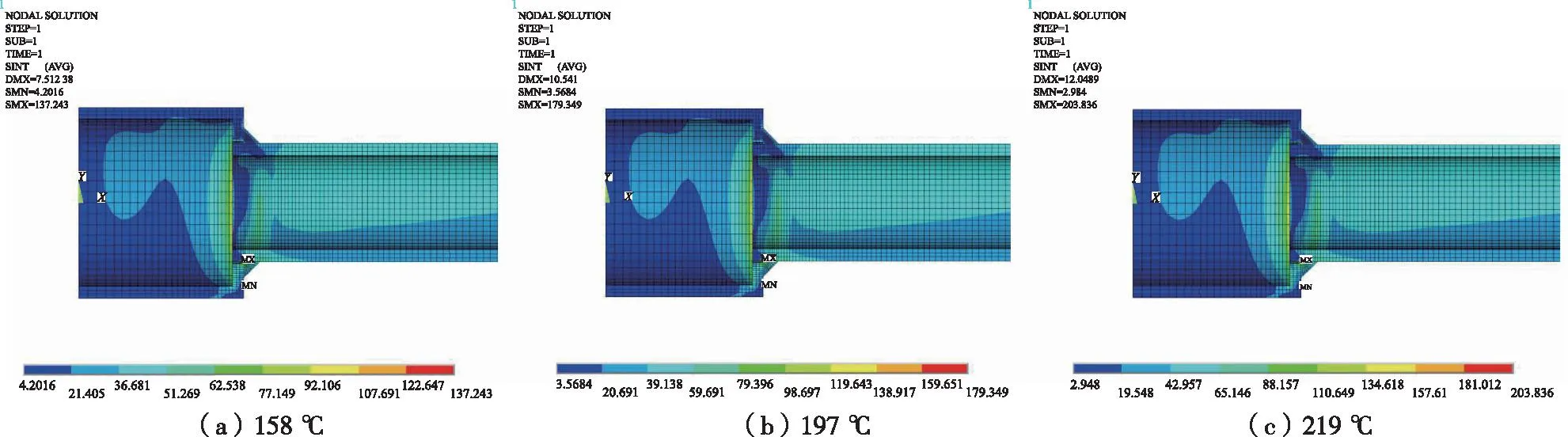

根据系统运行手册,容器温度随着机组运行工况上升而升高,35%功率平台、75%功率平台、100%功率平台分别为158、197和219 ℃,温度变量输入以此三个温度进行设定,以计算分析温度变化对接管座承插焊缝的影响。

1.5.3.2 焊脚尺寸变量设定

将承插焊缝的焊脚高度设定为变量,计算分析焊脚尺寸对接管座承插焊缝的影响。

1.5.3.3 短管卡变量设定

将接管座焊缝出来第一个弯头后的短管卡作为模型边界条件变量,对比短管卡保留和取消短管卡仅保留横担两种情况下,接管座焊缝处的应力情况。

1.5.4 分析结果

1.5.4.1 温度变量

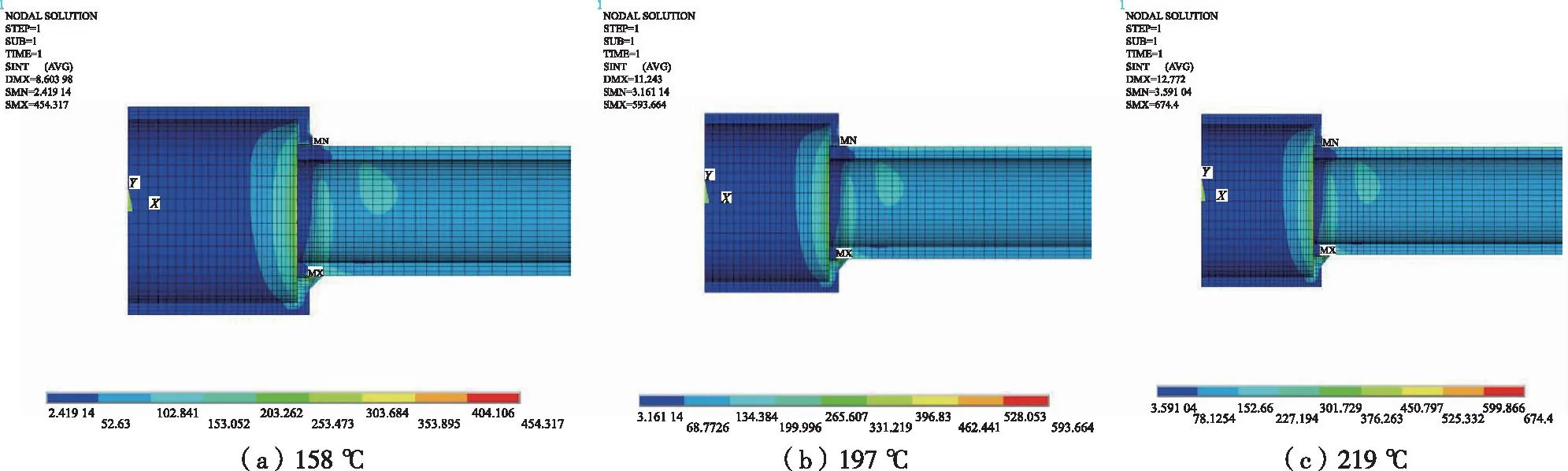

当压力容器温度为158、197和219 ℃时,焊脚为6 mm的接管座承插焊缝应力情况,计算结果如图11所示。

图11 158 ℃(A)、197 ℃(B)和219 ℃(C)时6 mm焊脚的焊缝应力值Fig.11 When the temperature is at 158 ℃ (A),197 ℃ (B)and 219 ℃ (C),the weld stress value of the 6 mm welding foot

根据图11可知,随着温度增大,压力容器产生的轴向热位移也不断增加,其在焊缝与管道连接处产生的应力不断增大,其值分别为454.3、593.7和674.4 MPa,见表2。

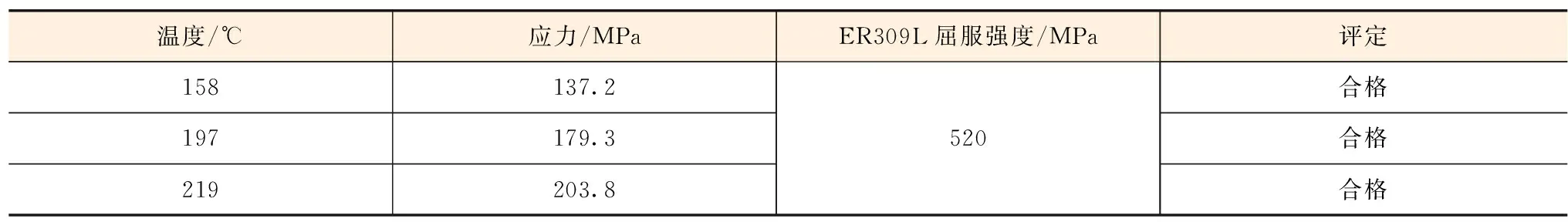

表2 温度变量计算结果分析表Table 2 The analysis of calculation results of temperature variables

由表2可得,当温度升高引起压力容器热膨胀时,焊缝处所受的应力值超过材料屈服强度,导致焊缝失效。

1.5.4.2 焊脚尺寸变量

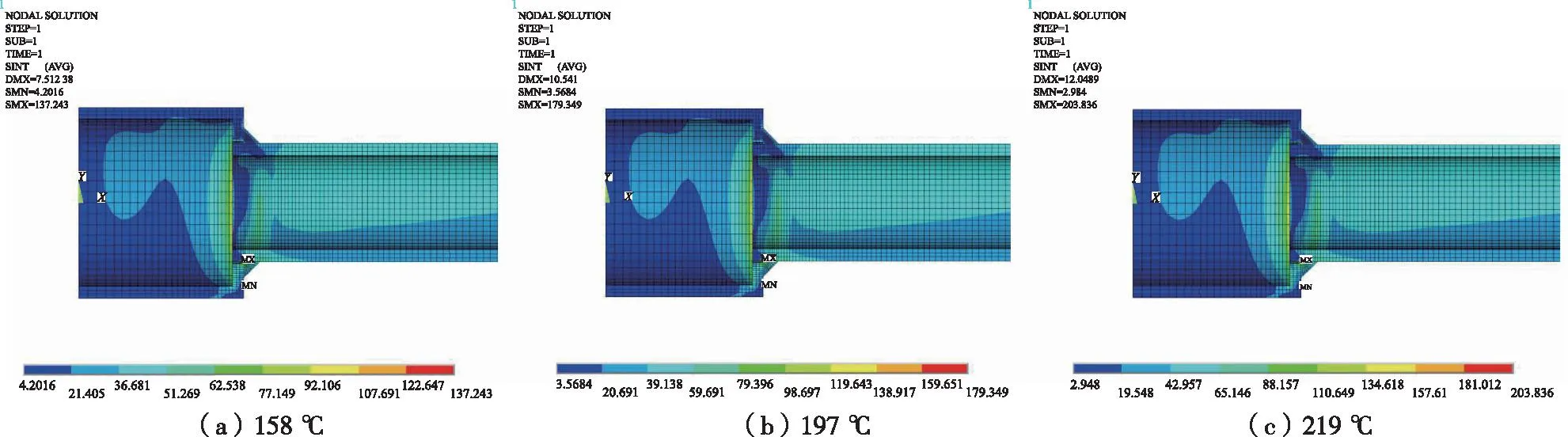

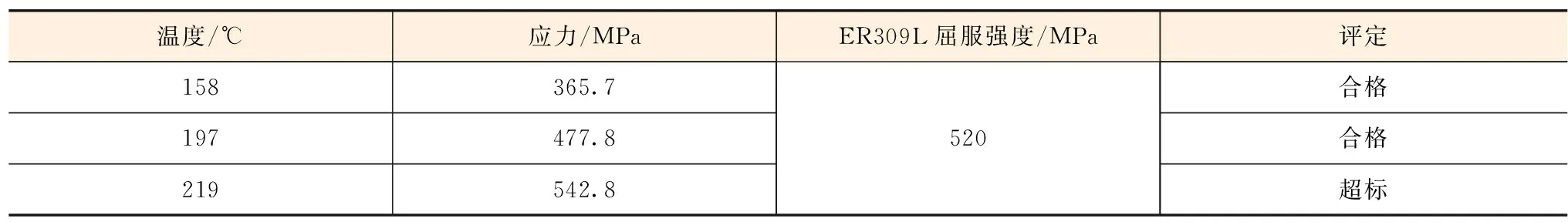

当压力容器温度为158、197和219 ℃时,改变焊脚尺寸数值,将焊脚尺寸增加至8 mm,计算结果如图12所示。

图12 158 ℃(A)、197 ℃(B)和219 ℃(C)时8 mm焊脚的焊缝应力值Fig.12 When the temperature is at 158 ℃ (A),197 ℃ (B)and 219 ℃ (C),the weld stress value of the 8 mm

与焊脚尺寸为6 mm的计算模型类似,根据计算云图(如图12所示)结果可知,整个模型的最大应力同样出现在管座与管道连接的承插焊缝。随着温度增大,接管座承插焊缝处产生的应力不断增大,分别为365.7、477.8和542.8 MPa,见表3。

表3 焊脚尺寸8 mm计算结果分析表Table 3 The analysis of 8 mm calculation results of the welding foot size

由表3可得,仅通过增加焊脚尺寸的方式,焊缝处应力值在满功率工况下依然会大于屈服强度,因此仅通过增加焊脚尺寸无法彻底消除焊缝失效隐患。

1.5.4.3 短管卡布置变量

将焊缝出来第一个弯头后的短管卡去除,仅保留横担后,约束条件改变,释放管道在Y、Z方向的自由度,仅限制管道在X正方向(垂直地面向下)的位移,计算结果如图13所示。

图13 取消短管卡保留横担后的焊缝应力值Fig.13 Cancel the weld stress value after the short tube card is retained

当温度分别为158、197和219 ℃时,对于8 mm焊脚,应力结果分别从365.7 MPa降低到137.2 MPa、477.8 MPa降低到179.3 MPa、542.8 MPa降低到203.8 MPa,见表4。

表4 短管卡取消后的分析结果Table 4 The analysis results after cancellation of the short tube card

由表4可得,在焊脚尺寸满足设计要求的情况下,取消短管卡后,能够使焊缝应力值低于材料屈服强度,有效避免焊缝失效。

1.6 分析小结

1)压力容器接管座承插焊缝失效的直接原因是焊缝处应力值大于材料屈服强度。

2)压力容器接管座承插焊缝失效的根本原因是焊脚尺寸不足和短管卡布置不合理。

3)压力容器热膨胀是客观存在的,而焊脚尺寸和短管卡的设计及布置是改进的方向。

2 改进措施及应用效果

2.1 焊接补强

2.1.1 制定补强焊接工艺

为彻底解决焊脚尺寸不足的问题,对常规岛压力容器接管座焊缝进行100%目视检测和尺寸测量,对于焊脚尺寸不满足要求的焊缝采用100%焊接补强的方式进行处理。

焊接补强采用手工钨级氩弧焊(GTAW)的方法,补强前对待焊表面进行机械抛磨,使待焊表面露出金属光泽,并使用液体渗透的检测方式验证焊前表面无缺陷,补强焊接工艺经评定合格,评定基础参数见表5所示。

表5 焊缝补强工艺参数Table 5 Parameters of the welding seam reinforcement process

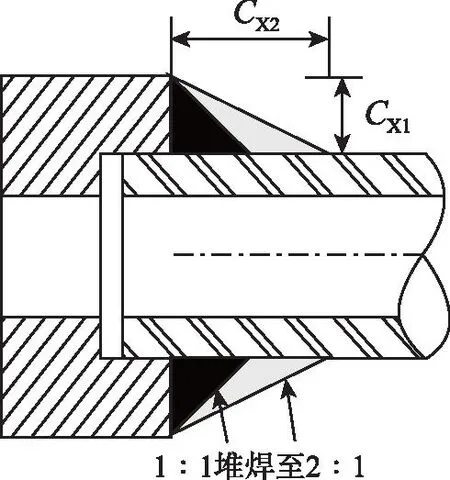

接管座焊缝补强的焊接工艺评定参考了EPRI研究报告对焊脚尺寸(CX2∶CX1=1∶1和CX2∶CX1=2∶1)比例的分析结论。EPRI研究报告中,开展了一系列承插焊缝结构性能影响试验。研究结果表明,当CX2∶CX1=2∶1能显著提高承插焊缝的结构强度和疲劳强度,对不锈钢和碳钢而言均基本上可达到对接焊接头的性能,如图14所示。

图14 1∶1接头堆焊至2∶1Fig.14 1∶1 joint surfacing-welded to 2∶1

研究报告表明,当CX2>CX1时,焊缝焊趾处过渡平滑,应力集中小,在受到外部载荷影响时,具备更优异的性能。因此,在承插焊缝补强工艺中进行了特别补充,充分利用仰焊位置的重力影响,续丝时让靠近管道侧的焊脚加大,形成满足CX2∶CX1=2∶1的焊脚比例。

2.1.2 焊缝补强后验收

焊接补强后采用100%目视检查+100%渗透检查,根据NB/T 47013—2012《承压设备无损检测》标准进行验收,并对补强后的焊缝进行尺寸复测,确保最终焊脚尺寸CX2∶CX1=2∶1。

2.2 短管卡布置改进

根据分析结论,接管座承插焊缝连接的第一个弯头后的短管卡会限制管道柔性,增加承插焊缝处的应力值。因此,取消该位置短管卡,保留横担,既能起到承托作用,降低振动和重力对管道一次应力的影响,也能够避免影响管道柔性降低。

2.3 应用效果

某核电厂共计开展100条(44+56)焊缝的补强、补强后无损检测、尺寸复测均100%合格;共计开展36个短管卡布置改进和验收工作。整改后,未再次发生失效泄漏事件。

3 结论

1)核电厂常规岛压力容器接管座焊缝失效的原因是焊脚尺寸不足、短管卡的布置约束了管道,从而引起焊缝应力增大,超过了焊缝的屈服强度。

2)通过焊接补强、管卡设计改良两种手段,常规岛压力容器接管座焊缝安全稳定运行。

3)该研究成功应用为后续同行电厂的同类焊接接头设计、短管卡设计及布置提供了参考。