液态饲喂模式的优缺点及降本增效分析

2023-02-04高勤学

高勤学 , 张 伟

(1.江苏农牧科技职业学院,泰州 225300;2.华为技术有限公司,深圳 518129)

1 前言

2021年以来,受生猪存栏量增加以及饲料产品消费结构加速优化、贸易战、新冠疫情等不利因素影响,我国工业饲料原料进口量大幅增加,饲料产品价格突破历史高位,叠加猪周期的影响,2021—2022年上半年猪价一直处于下行周期,对生猪养殖成本构成了很大压力,降本增效成为必然选择。

我国是一个粮食高度自给自足的国家,粮食多年保持人均450 kg以上,超过世界人均粮食400 kg的标准。虽然有18亿亩耕地红线,但是只能保障基本口粮水稻和小麦的供应。粮食安全的突出问题在于“人畜争粮”,为了确保粮食安全,基本农田只能用于基本口粮生产,养殖用粮高度依赖进口。2021年,我国进口大豆9 651万t,进口依赖度84%;进口玉米2 836万t,进口依赖度9.5%。

除了饲料原料严重依赖进口,价格受全球贸易形势制约,影响养殖业健康发展以外;饲料浪费也十分严重,突出表现在蛋白质和能量原料使用过量。破解饲料成本高企,推进低蛋白日粮成为行业共识。为此国家标准委员会发布了GB/T 5915-2020《仔猪、生长育肥猪配合饲料》,与原来的GB/T 5915-2008《仔猪、生长育肥猪配合饲料》相比,重点修改蛋白和磷的添加量,猪配合饲料平均蛋白水平下调1.5个百分点,有望将生产1 kg猪肉的蛋白质消耗从0.45 kg降至0.39 kg。据测算,新标准在全面推行后,将有效减少豆粕等蛋白饲料原料用量,养殖业豆粕年消耗量有望减少1 000万t到1 400万t,可缓解对大豆进口的依赖性。

此外,饲喂模式过于简单粗放,也造成了很大浪费。我国的饲料工业起步很晚,从上个世纪九十年代开始先后经历了混合饲料、配合饲料、颗粒饲料(全价料)和液态饲料阶段。目前占主导地位的仍然是颗粒饲料,颗粒饲料存在扬尘大、浪费严重、饲料转化率低等问题,液体饲料可以有效的解决颗粒饲料的这些问题。目前欧美国家液体生物饲料的使用技术已经较为成熟,德国和法国使用液体生物饲料的比例达到15%以上,荷兰、芬兰、丹麦等国规模化猪场的液态生物饲料饲喂比例已经达到60%~80%。2000年前后,液态饲料开始在河南、广西等地猪场推广,由于受到四季温差大、易霉变、缺少原料只能采用全价料导致成本高、配套的饲喂系统不完善,进口设备一次性投入成本太高,国产设备不成熟等因素影响,液态饲料的行业接受度低,成功案例少,市场占有率低(低于1%,目前干料饲喂模式约占90%,人工饲喂约占9%,液态饲喂约占1%)。

非洲猪瘟疫情除了带来楼房养猪、智慧养猪、洗消中心等生产模式和装备的革新,液态饲喂模式也重新悄然兴起。国外厂家如德国WEDA,德国大荷兰人、法国爱舍法、法国科普利信、奥地利的SCHAUER,丹麦的斯高德都推出了自己的液态饲喂方案;国内厂商也在进行液态饲喂的设备国产化探索,如瑞昂畜牧科技有限公司、青岛得八兄弟机械有限公司等。

本文重点分析市场上几种主流的液态饲喂模式、性能特点、经济技术指标,为行业提供参考。

2 液态饲喂系统组成

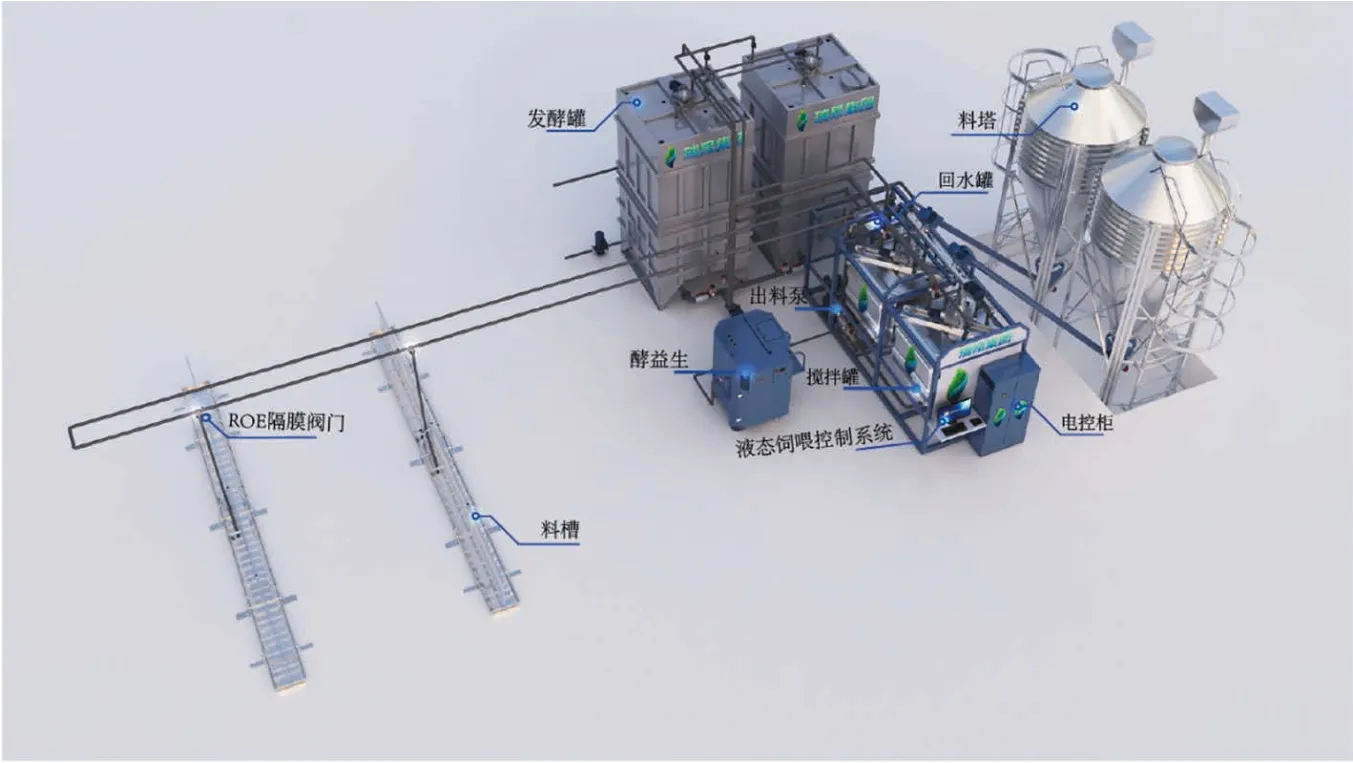

通常所称的液体饲料,其加工方法很简单,就是由粉状饲料或颗粒饲料和水按适当比例(一般1∶3)混合搅拌而成。与现在普遍采用的固态饲料相比,液体饲料的变化就是在其物理形态上的改变,饲料适口性得到改善,猪只的采食量提高,饲料消化率提高,减少舍内粉尘浓度,减少猪只呼吸道疾病。液态饲喂是一个很广泛的概念,从最初的农民用厨余泔水混合米糠、麦麸喂猪,到末段水料进行混合的粥料机,到自动化单片机控制的液态饲喂系统都属于液态饲喂。结合发酵饲料和添加原料方式不同,生产液态饲料的几种主流方式为:全价饲料+水,全价饲料+成品发酵料(5%~20%)+水,目前主流的液态饲喂系统是水作为动力源的饲喂系统,全价饲料+地源发酵饲料+水,所有原料(10%~60%)+水整体发酵。液态饲料通过液态饲喂系统输送到各个猪舍内,液态饲喂系统已经基本定型,是一个高度集成化模块化的饲料机组,由电脑(PLC机柜)控制各个组成元件,精确调整饲喂量和饲料种类,系统主要包括:控制柜、料塔、提升机、清水罐、混合罐、回水罐、称重传感器、异物剔除器、输送泵,PVC输送管道、气动下料阀和空气压缩机。有的还配有发酵罐和菌液罐,形成液态发酵饲料饲喂系统(如图1)。

图1 液态饲喂系统组成(引自瑞昂畜牧科技有限公司)

3 液态饲喂模式介绍

液态饲喂的标准方案一般选择带管路冲洗的无剩余饲喂模式。主要功能为:每个猪舍饲料管路为闭合回路,除了输送饲料期间,管路中始终充满水;可选择清水冲洗功能,从而使管路内停机时充满的水为洁净水;可在一个饲喂回路内饲喂多种不同配方的饲料;具有单独喂水功能,具有清洁饲喂阀下料管和料线功能;在管路内搭配搅动饲料的双螺旋管,从而有效避免饲料和水分离。

根据饲喂管路系统配置,还可选择其他的饲喂管理方式。①限饲:每天供料2~4次(通常每天3餐,早中晚),料量以饲喂曲线为基础,管理员可以根据猪的体况做适当增减。②由传感器控制的自由采食:每天喂料10~20次,电脑自动根据家畜的食欲和采食速度控制喂料量,料槽传感器实时检测料槽内是否有剩余饲料,如果有剩余饲料则不会继续投放饲料,喂料量仍以饲喂曲线为基础。③由传感器控制的定时饲喂:每天供料3~10次,电脑自动根据家畜的食欲和采食速度控制喂料量,根据家畜将料槽内饲料完全采食完毕的时间,电脑自动进行喂料量的增减,喂料量以饲喂曲线为基础。

液态饲喂主要应用在育肥猪阶段和产房阶段,可以有效降低料肉比,降低饲料成本。根据规模不同,又分成单搅拌系统(哺乳舍300~1 000头)、双搅拌系统(1 000~5 000头育肥)和中央厨房模式(整场液态饲喂模式)。育肥猪1 000头以下一般不建议做液态饲喂,如果哺乳舍母猪头数低于300头,还可使用移动液态饲喂车或者补奶器。2014—2016年,全国各地猪场腹泻病毒十分普遍,仔猪产房成活率极低,当时使用液态补奶方案极大的提高成活率。

①单搅拌系统:只有一个搅拌罐,适用于单间存栏小于1 000头的猪舍。输送管线Φ63 mm,输送泵功率5.5 kW,速度2~4 L/s,搅拌罐容量1 600~4000 L,不锈钢材质;搅拌罐电机2.2 kW,速比1:15。系统完成一次送料时间为15~30 min。如配发酵罐,容积5~10 t,1个。

②双搅拌系统:有A/B两个搅拌罐,可以实现搅拌/送料交替连续工作,因此不存在最大送料量的问题,适用于存栏1 000~5 000头的猪舍。输送管线Φ63 mm,输送泵功率5.5 kW,速度2~4 L/s,搅拌罐容量1 600~4 000 L,不锈钢材质;搅拌罐电机2.2 kW,速比1∶15。系统完成一次送料时间为15~30 min。如配发酵罐,容积20 t ,2个。

③中央厨房模式:整个猪场全部采用液态饲喂,根据不同配方,原料从原料仓进入配料仓混合后,再进入混合料仓,形成液态饲料,再根据控制系统指令,进入分配料仓,最后由分配料仓进入生产区域的猪舍。整个系统通过Φ63 mm管道相连,室外输送主管道用Φ63 mm不锈钢管道,室内输送主管道用Φ50 mm U-PVC管道。料塔、搅拌罐、分配罐、发酵罐的数量、大小根据猪场的规模进行配置。需要建设一个高洁净度的库房,安装各种罐体和控制柜,类似于中央厨房,因此也叫中央厨房模式(如图2)。

图2 中央厨房液态饲喂模式(引自瑞昂畜牧科技有限公司)

4 液态饲喂经济技术指标分析

液态饲喂模式的理论根据是从传统的简单的高蛋白“美式饲料配方”转向精细化低蛋白的“欧式饲料配方”。液态饲喂可以使用除豆粕以外的更多的蛋白质来源如花生粕、菜籽粕、棉籽粕、大麦、小麦、高粱等替代原料,大大降低对豆粕的依赖度。除了节省蛋白质以外,液态饲喂的降本增效还体现在减少饲料浪费、降低料重比、提高生长速度、缩短出栏天数。表1列举了不同来源的液态饲喂对猪生长降本增效的经济指标比较分析。

表1 不同来源的液态饲喂对猪生长降本增效的经济指标比较分析

5 结语

液态饲喂的普及度还很低,造价高,一次性投入成本过高是主要的原因。液态饲料具有很大的比较优势,随着国产设备的逐渐普及,性价比逐渐提高,在育肥猪阶段降本增效的优势将逐步显现。作为新一代的饲料技术形态,要替代现有的全价饲料体系,必然有一个长期的探索过程。除了成本原因以外,供应链是否配套(是否有质优价廉的发酵原料供应,是否有地产蛋白质原料供应),技术成熟度(如饲料分层和霉变问题),猪场折旧期限(不低于8年),猪场建设标准等等都是决定是否有必要采用液态饲喂的因素。