渝东南常压页岩气工程工艺技术进展及下一步攻关方向

2023-02-02姚红生房启龙袁明进

姚红生,房启龙,袁明进,张 壮

中国石化 华东油气分公司,南京 210019

1 页岩气工程工艺概况

渝东南常压页岩气区块(南川—武隆—彭水地区)处于盆缘过渡带—盆外褶皱区,处于深水陆棚相上斜坡,埋深2 000~4 500 m、优质页岩厚度24~35 m、有机碳(TOC)含量3.0%~3.3%,具有构造复杂、地层压力系数低、吸附气占比高、孔隙度小、微裂缝发育等地质特点,给工程工艺提效增产带来巨大挑战[1-3]。钻井方面,由于区块浅表层缝洞发育、漏失层位多,导致钻完井周期长等问题。通过近十年的探索实践,钻井工程从学习借鉴到自主创新,逐步形成浅表层工勘、井身结构优化、强化参数、超长水平井、组合式工厂化钻井等关键技术[4-12]。压裂方面,由于储层构造应力变化快、差异系数大,压裂难以形成复杂缝网,导致自然产能较低、成本也较高。压裂工程工艺历经引进探索、优化提升、集成创新3个阶段,通过调研学习国内外页岩气压裂改造工艺技术[13-20]的特点,结合探区储层特征与改造实践,坚持地质工程一体化,加强新技术新工具集成应用与配套,形成了“复杂缝网+经济型材料+智能压裂装备”的特色压裂工艺及配套。排采方面,由于地层能量弱,井筒气液两相流动、流态变化复杂,导致气井排液效率低,低压低产期长,生产特征差异大。通过多年的探索攻关实践,细分气井全生命周期生产阶段,建立以泡排工艺、压缩机降压开采为主体,气举工艺为辅助,机抽、单管射流泵为补充的全生命周期排水采气技术体系[21-22]。通过持续开展工程工艺的创新实践,促进了渝东南地区常压页岩气的效益开发。

2 钻井提速提效技术进展

钻井工程围绕“提速、提效、降本”三大主线,开展以井身结构优化、强化参数钻井为主,设备、工具一体化配套的技术攻关,形成了常压页岩气钻完井技术,机械钻速年均提高14.90%,钻完井周期年均降幅10.67%,钻井成本年均降幅7.64%,刷新同期多项纪录。基本实现“打成井、打快井、打好井”的技术目标,为钻井提速提效不断夯实技术基础。

2.1 井身结构优化

对南川工区已钻井地质工程资料分析认为,钻井工程地质风险主控因素依次为漏失>浅层气>地层压力。其中,浅表层失返性漏失属共性问题,东胜背斜最复杂,存在漏垮同存现象;二叠系浅层气平桥背斜和平桥南斜坡较活跃;志留系漏失在各区均存在,平桥南斜坡最频繁。

结合各区域的钻井地质特点和工程风险,确定了南川地区地质上存在2个地层必封点:第1个必封点为浅表层的裂缝和溶洞发育层,主要为雷口坡组、嘉陵江组上部地层,采用导管或表层套管进行封隔;第2个必封点为二叠系的含气层,主要为飞仙关组、长兴组、龙潭组、茅口组等地层。井身结构按照“一区一策、一井一案”的技术思路进行优化设计。武隆区块隆页5-1HF井在前期钻井地质工程资料分析的基础上,认为该区域二叠系不含气层,在井身结构上首次采用二开制井身结构:一开表层套管封固嘉陵江组漏失层;二开针对长裸眼井段带来的漏失难题,采用亲油水泥浆堵漏,提高钻井液封堵性能,降低水平段钻井液密度,顺利实现固完井。隆页5-1HF井钻井周期从该区块平均38 d降至23.98 d,机械钻速由平均12.85 m/h提至17.55m/h,并在阳春沟、道真等区块成功推广应用。

2.2 超长水平井一体化配套技术

深入贯彻中国石化集团公司超长水平段“3 000 m提效—4 000 m配套—5 000 m攻关”三步走的战略精神,积极落实、主动谋划。通过集成攻关,形成了超长水平井钻完井一体化配套技术,在东胜南斜坡成功实施了3口超长水平井,有效提高单井储量动用率。

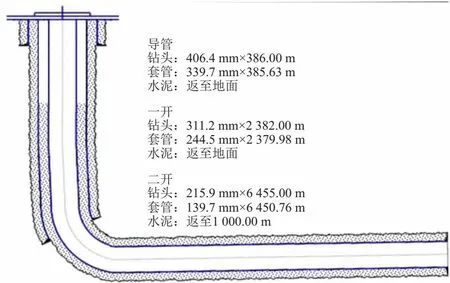

2.2.1 井身结构设计

超长水平井井身结构设计主要以保障水平段有效延伸、降摩减阻为目标,在对地层特性分析的基础上,综合考虑长水平段摩阻、大尺寸井段提速和不稳定地层的封隔等因素,采用封隔龙马溪组及以上地层30°以内井斜段的下入方案。DP9平台SY9-2HF井(图1)、SY9-6HF井以及SY9-3HF井分别为技术套管下深2 380、2 530、2 460 m,井斜32.32°、60.69°、26.56°,完钻井深6 455、6 780、6 945 m,水平段长3 583、3 601、4 035 m,均实现顺利完井(表1)。

表1 渝东南南川地区超长水平井钻井技术指标

图1 渝东南南川地区SY9-2HF井身结构方案

2.2.2 轨道优化设计

基于南川地区不同层段复合钻进过程井斜、方位的变化规律,利用工区内实钻资料确定该地区不同地层的自然造斜规律与定向造斜能力。在轨道设计上,复合钻进与定向钻进交替搭配设计,形成基于多段圆弧的自适应性轨道设计方法——三维矢量轨道设计方法。

以SY9-2HF井为例,对空间五段制、双二维、基于多段圆弧的自适应轨道设计方法进行摩阻和扭矩的模拟分析。分析条件:复合钻进钻压120 kN,钻头扭矩10 000 N·m;滑动钻进钻压50 kN,钻头扭矩5 000 N·m;钻井液密度1.55 g/cm3,塑性黏度34 mPa·s,动切力7.5 Pa;全角变化率4.5°/30 m。模拟分析结果(图2):不同工况下,五段制摩阻与扭矩最小,自适应次之,双二维最大,五段制与自适应差距较小。自适应轨道设计方法依托地层自然造斜规律,在有效控制摩阻与扭矩的同时,能够有效提高全井段复合钻进占比,提高钻井效率,超长水平井在轨道设计时优选使用自适应轨道设计方法。

图2 渝东南南川地区SY9-2HF井不同轨道设计方法钻进效果分析

2.2.3 钻具组合优化

随着水平段的不断延伸增长,极限延伸能力预测涉及影响因素多,决定因素就是钻杆是否发生屈曲。如果发生屈曲,钻压无法正常到达钻头,严重的导致钻具自锁,最终导致无法钻进。因此,通过钻柱力学分析,施工中钻具不会发生屈曲的最大井深,就是该水平井在摩阻力学方面的最大极限[23]。

以提高钻具的延伸性、钻压传递的有效性和降低循环压耗为目标,形成以“Φ215.9 mm PDC钻头+Φ172 mm1.25°单弯螺杆(扶正器尺寸Φ208-210 mm)+Φ210 mm扶正器+浮阀+LWD+Φ127 mm加重钻杆+Φ127 mm钻杆+水力震荡器+Φ127 mm钻杆+Φ127 mm加重钻杆+Φ139.7 mm钻杆”为核心的倒装钻具组合。其中,采用双扶正器钻具组合在复合钻进的情况下为微增状态,定向钻进造斜能力达到5°/30 m,满足水平段轨迹控制需求;水力振荡器安装在距钻头约140 m处,减小钻具和井壁的摩擦力,确保滑动钻进钻压的有效传递,同时降低对仪器的影响;加重钻杆放置在35°井斜以内,确保载荷的有效提供;使用Φ139.7 mm钻杆,降低循环压耗,部分情况下可代替加重钻杆提供载荷。

2.2.4 固完井方案优化

针对长水平段套管下入难题,完钻后采用双扶+清砂钻杆通井,保证井眼清洁,完井管柱采用旋转浮鞋以应对井下台阶、岩屑床等复杂情况,水平段滚珠扶正器和整体弹性扶正器交替安防以减小下套管过程摩阻,采用漂浮下套管技术,配合使用顶驱增加套管下入载荷。

针对井底漏失、井壁油膜清洗、气测显示好的特点,采用“泡沫+低返+预应力”的固井技术。静态承压附加0.05 g/cm3安全当量密度;动态验漏采用1.8 m3/min大排量循环两周以上;前置液用量由38 m3提至48 m3,提升对油膜的清洗效率;领、尾浆界面优化至2 500 m,领浆返至1 000 m;环空逐步憋压至4 MPa,尾浆初凝后逐步加压至15 MPa。DP9平台3口长水平段水平井固井质量均满足压裂要求。

2.3 强化参数钻井

南川地区地层抗钻特性属于中软—中—硬地层,可钻性分布在4.68~6.93,整体在7以内,其中二叠系龙潭组、茅口组和志留系龙马溪组一段①小层可钻性偏高,基本处于6.41~6.95。强化参数技术主要通过设备、工具、钻头等一体化配套,极限发挥破岩效率,提高机械钻速[24]。

在设备配套方面,结合载荷和参数强化要求,升级配套350 T/450 T顶驱、52 MPa/1 600 HP高压泥浆泵、高性能固控系统、大尺寸钻具和动力系统。

钻头方面,结合地层可钻性分析,采用“钻头结构参数类比法”优选“PDC+混合钻头”的钻头序列。混合钻头提升牙轮、牙掌轴承表面粗糙度,延长强化参数作业时的轴承寿命;PDC钻头采用球面保径齿,增加钻头保径能力,提高强化参数定向时对掌尖的保护;复合片采用防冲蚀结构,适应大排量工况;布齿采用双排异轨布齿,提升钻头的抗研磨性;前排切削齿采用16 mm复合片,其中锥顶—外锥段采用斧型非平面齿,综合剪切、犁削等破岩方式,提升破岩效率,后排切削齿采用锥形齿,提升钻头工作的稳定性,延长钻头的使用寿命;保径和接头采用短斜保径和短接头结构,缩短钻头整体高度,提升定向效率。

螺杆方面,重点围绕扭矩特性和与超长水平段钻进时间相匹配的寿命特性,优选采用国产等应力大扭矩螺杆,输出扭矩值达到进口螺杆水平。Φ244 mm和Φ172 mm规格螺杆设计寿命分别达400 h、300 h以上,对比常规等壁厚螺杆分别提高56.3%、132.2%。

参数在破岩比能参数模型的基础上,形成参数优化方案(表2);通过提高能量输出,提升破岩效率,钻压提升70%,排量提升27%。

表2 钻井参数优化方案表

3 压裂提产增效工艺技术进展

压裂工程持续开展以“增效降本”为核心的技术攻关,深入开展地质工程一体化攻关实践,逐渐形成以“适度密切割+暂堵转向”为主的压裂促缝工艺,通过“高强度加砂+变粒径砂陶组合”实现缝网多尺度有效支撑,集成应用低成本压裂材料与提速降本设备工具,单井归一千米EUR由0.34亿立方米提升至0.45亿立方米,费用下降34.6%,为常压页岩气的效益开发保驾护航。

3.1 常压页岩气促缝工艺

3.1.1 适度密切割

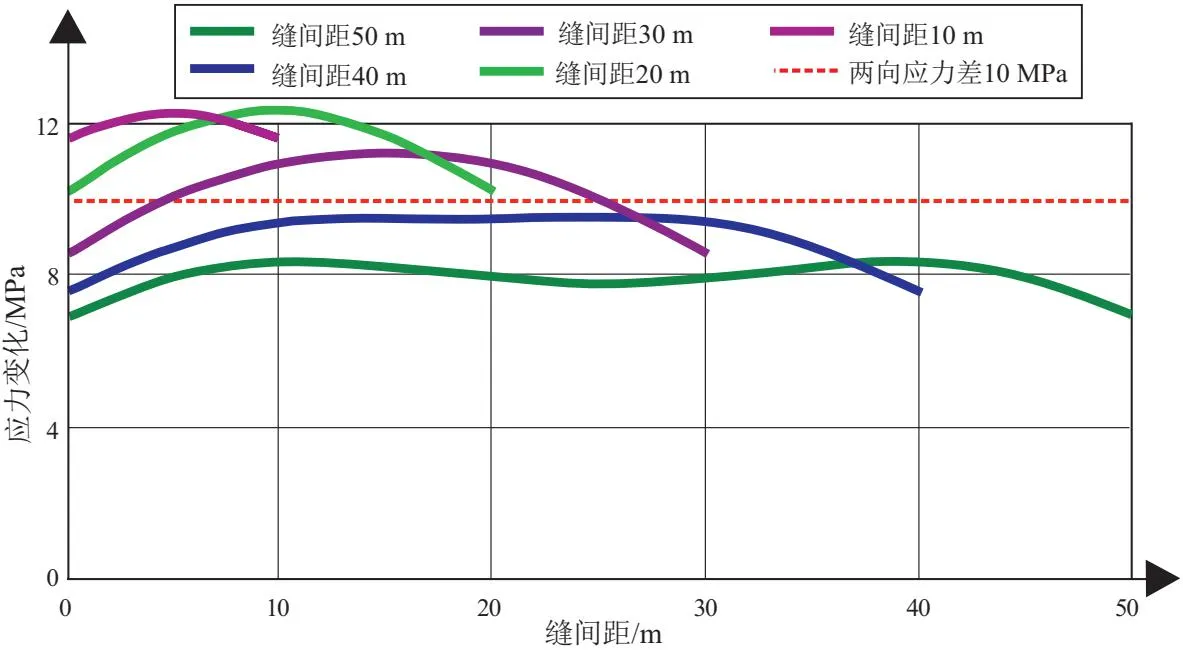

选取合适的簇间距对扩大储层缝网展布区域,提高压后效果具有重要意义。簇间距过小将导致多簇裂缝之间的重叠,形成应力阴影,降低改造效率;簇间距过大将导致裂缝之间留有非改造区,影响储层的动用程度[25-26]。基于储层两向应力差异较大的特点,综合考虑天然裂缝发育与井间资源分布情况,优化段簇间距及射孔位置,采用适度密切割工艺,促进缝间应力干扰,形成复杂缝网。基于多人工裂缝条件下应力场变化模拟结果(图3),优化单段射孔簇数由2~4簇提高至4~8簇,簇间距由23 m下降至9~12 m,能够显著提升储层有效改造体积。

图3 多人工裂缝条件下应力场变化

3.1.2 限流射孔

常压页岩气储层构造复杂,水平井平面非均质性较强,段内多簇裂缝起裂延伸不均,部分射孔孔眼未能开启。基于流固耦合方程,建立了考虑岩石—水泥环—套管的水平井分簇压裂起裂有限元模型,通过数值模拟研究分析(图4),采用限流射孔技术,可以有效改善孔眼进液不均的现象[27]。结合变密度射孔,进一步降低裂缝非均衡起裂程度。单段射孔30~32孔,趾端到跟端差异布孔。

图4 不同射孔模式下的多簇裂缝扩展形态

3.1.3 高强度高砂比连续铺砂

Meyer压裂软件模拟计算结果显示(图5),高砂液比有利于提升裂缝导流能力。当综合砂液比大于4%时,导流能力达1.3μm2·cm,满足页岩气导流能力1.0 μm2·cm的需求;当综合砂液比达到7%时,导流能力提升至2.3 μm·cm。

图5 不同砂液比下的裂缝导流能力

结合储层闭合应力,综合考虑开发井距与有效缝长的关系,通过控液提砂增加缝内支撑剂的铺置浓度,形成高导流通道。现场实践表明,采用“高砂比+变砂型+强加砂”的连续铺砂模式,砂液比提升至10%以上,加砂强度提升至2.5 m3/m,单井产能提升40%。

3.1.4 暂堵转向

常压页岩水平两向应力差异系数0.1~0.4,部分区域存在形成复杂缝网难度大的问题。通过室内研究与现场实践探索,建立了耦合井筒流场及暂堵球运动的有限元模拟方法,优化投球暂堵工艺;结合室内评选出高性能缝内暂堵剂,逐步形成“缝内+簇间”复合暂堵工艺。统计JY207-1HF井复合暂堵段与常规压裂段的微地震裂缝监测结果显示(图6),采用复合暂堵工艺段较常规压裂段改造面积提升42.4%。

图6 不同压裂模式下的改造面积

3.2 支撑剂与压裂液优化技术

3.2.1 支撑剂组合优选

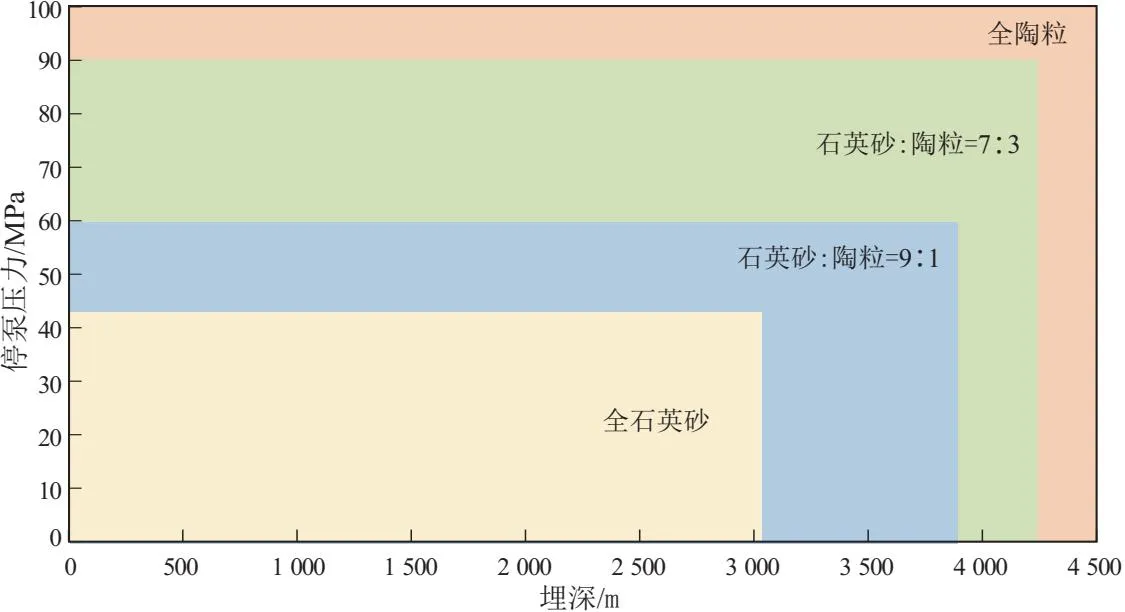

常压页岩气储层埋深2000~4500m,井口实测停泵压力30~60 MPa。根据室内物模研究与现场实践验证,制定了满足极限经济导流能力的支撑剂选择图版[28](图7),相较陶粒成本压减68%。

图7 渝东南常压页岩气支撑剂选择图版

根据储层闭合应力,考虑天然裂缝发育情况,采用不同类型粒径的支撑剂组合。通过大量的现场实践结果显示(图8),“以砂代陶”工艺对压后单井产能的影响不大。

图8 不同井底停泵压力下不同组合测试产量

3.2.2 压裂液体系优化

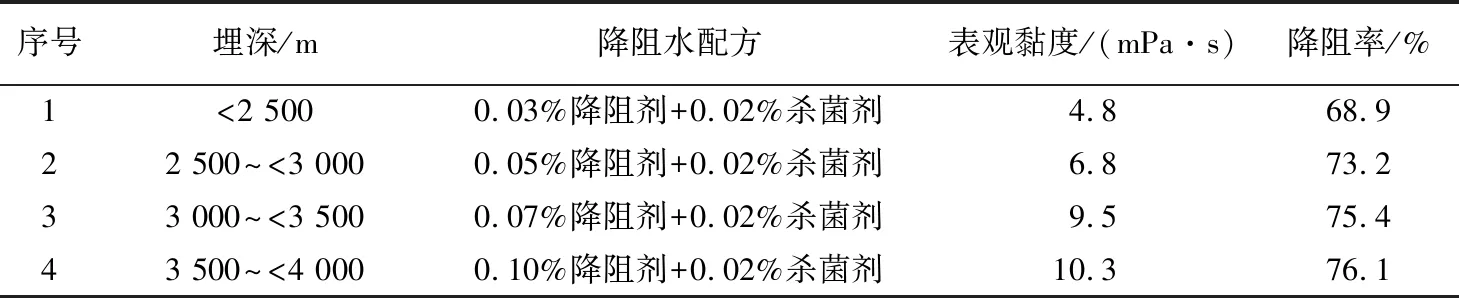

针对页岩常压区地层压力低、黏土矿物成岩作用较强的特点,优化助剂种类与浓度,逐步形成“减阻剂+杀菌剂”的简易配方;针对不同埋深,并考虑地层破裂压力、裂缝发育特征建立减阻水使用模板(表3),实现减量不减效,单方液体成本降至12元。

表3 不同埋深不同配方减阻水减阻效果

3.3 配套设备提速降本

3.3.1 全电动智能压裂装备及配套

率先应用全电动压裂装备,通过设备的不断迭代升级,覆盖压裂、供水、配液、供液、混砂、泵注全工序,实现了24小时不间断作业,引领了国内压裂装备从柴油机组到电动设备的智能化升级(表4)[29]。目前单井单机组压裂时效可提升至3.6 段/d以上,施工费用相较柴油机组压减约53%;配套直连管汇,提升高压施工的安全性,配备双混砂、双砂塔保障大排量高砂比连续施工的稳定性,最高排量22 m3/min、最高砂比24%;基于5G网络建立压裂远程指挥系统,实现远程指挥诊断,开展600余段应用;试验全自动泵注,成功应用40余段,人工干预率低至10%。

表4 压裂设备升级历程

3.3.2 提速提效压裂工具实践

页岩气水平井首段采用连续油管或爬行器射孔存在作业费用高、施工周期长等问题,引入趾端滑套免除通探洗等环节,提高作业效率,降低作业风险和成本。针对“桥塞分段+多簇射孔”压裂存在射孔簇起裂不均衡的问题,开展全通径无限级滑套分段压裂实践[30],促进页岩储层精细改造。SY2-11HF井应用39级全井段无限级滑套工具,实现了单井单机组24小时压裂12段的中石化页岩气压裂时效纪录;与邻井相比,复杂缝网占比从56%提升至73%,产能提升15%。同时,积极开展国产化滑套的替代试验,推动工具成本下降38.9%。

4 排水采气工艺技术进展

排采工程以“全生命周期精细管理、延缓递减、挖潜增效”为目标,攻关集成全生命周期排水采气技术体系:早期自喷阶段以降低全生命周期采气管理难度和排水成本为目标,形成优选管柱排采技术;中期助喷阶段以改善气井排液效果为目标,形成以泡排、压缩机降压开采为主体,气举为辅助的差异化排采技术体系;后期低压低产阶段以充分释放气井生产潜力为目标,完善形成单管射流泵、强力泵+尾管等多种机械举升工艺技术。2022年累计实施302井次,有效率91%,措施增产气量达7 000×104m3,老井年递减率降低2.1%,全气田生产时率从95.9%提升至98.7%。气井全生命周期排采水平不断提升,有力支撑了气田的稳产上产。

4.1 泡沫排水采气技术

泡沫排水采气技术是常压页岩气井主要采用的排采技术,施工容易,见效快,成本低且又不影响气井生产,适用于弱喷或间喷产水的气井。针对区块内气井产出液钙镁离子含量高、地层温度高等特点,自主研发了低成本高效泡排剂和抗温抗盐泡排剂,抗温性能达140 ℃,抗盐性能达10×104mg/L;开展6口井试验,平均单井气量提高30%以上,药剂成本降低15%以上。科学制定“大段塞加注”“小比例定时加注”“大比例连续加注”的泡排制度,配套研发了远程控制智能加药装置,实现“一井一策”精细泡排管理。同时泡排技术由单一向复合转变,形成泡排+气举、泡排+压缩机降压开采等复合排采技术,提升了泡排作为主导排采技术的增产稳产效果。2022年新增泡排井28口,措施有效率100%,平均单井油套压差下降0.8 MPa,日增气4 000 m3,成本降低25%。

4.2 单管射流泵排水采气技术

射流泵排水采气技术适用于页岩气井不同生产阶段的排采,稳产周期长。考虑页岩气井较深,采用双管射流泵排采所需地面设备等级较高,通过管柱结构简化、喷喉组合提产参数优化,攻关形成动力液通过油管正循环注入、混合液通过油套环空产出的单管射流泵排水采气技术[31-32],地面泵压控制在30~35 MPa,排量范围在0~250 m3/d,为3 000 m中浅层页岩气井低压低产阶段产能的有效释放提供了技术保障。该技术累计应用10余井次,措施有效率100%,最长检泵周期达600多天,平均单井日产气7 000 m3,日产水23.6 m3。

4.3 “强力泵+尾管”排水采气技术

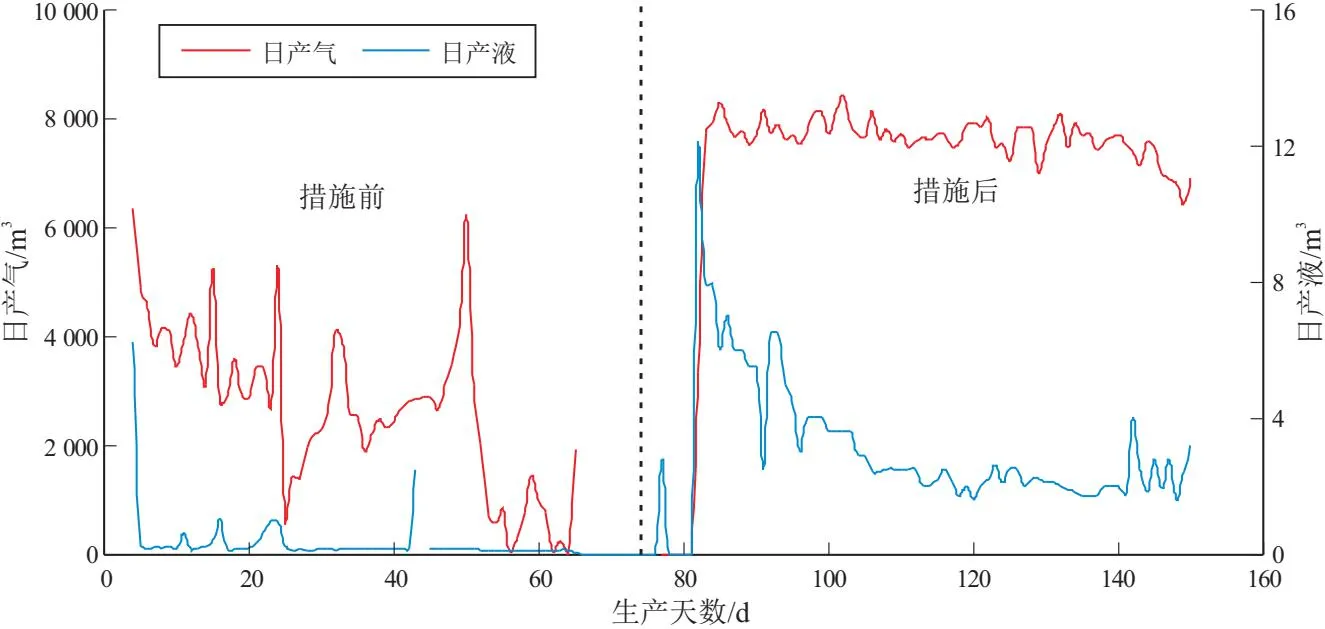

机抽排水采气技术适用于水淹井复产、间喷井和开发后期低压气井的开采。受页岩气井深、井斜和气液比影响较大,易出现气锁和杆管偏磨问题[33]。通过攻关形成“强力泵+尾管”排水采气技术,即采用气液混抽强力泵、泵挂以下加深尾管等方式减轻气锁的影响,配套应用抽油杆扶正器、加重杆、内衬油管等防偏磨措施,采用“长冲程、低冲次”、间开等生产方式,解决了由于压力低、液面深造成的井筒积液问题。LY1HF井应用“强力泵+尾管”排水采气技术(图9),管柱下深达到3 750 m,日产气量由1 500 m3增加到8 000 m3。

图9 渝东南LY1HF井“强力泵+尾管”举升工艺试验前后效果对比

5 下一步攻关方向

5.1 面临的难点

5.1.1 钻井方面

井下条件复杂影响钻井安全与提速提效。一是浅表层分布广、岩性多样,特别是以自流井组、须家河组、雷口坡组等地层出露区域,溶洞、暗河、破碎带发育且呈不规则分布,漏、垮风险高,易导致井下复杂与故障;二是中部地层长兴组、茅口组、栖霞组在局部地区存在浅层气,钻探过程易发生气侵、溢流,严重影响钻井安全和效率;三是立体开发及加密调整井受压裂、排采影响,原始地层压力发生变化,钻进过程中存在漏失和压力异常点或段,井涌、井漏并存,安全钻进难度大;同时,在构造复杂区的地层产状起伏变化大,局部地区裂缝发育,钻进过程中轨迹调整频繁,起下钻次数多,钻井效率且钻遇率难以满足要求。

5.1.2 压裂方面

随着开发程度的深入,开发区域逐步从盆缘转向盆外过渡,资源禀赋变差,优质页岩厚度从38 m降至24 m,压力系数从1.05~1.3降至0.9~1.15,含气量从4.5~6.0 m3/t降至3.0~4.5 m3/t,游离气占比从72%降至40%,压裂提产难度持续加大。构造及应力愈发复杂,目的层埋深2 000~4 500 m,两向应力差异系数从0.1增至0.3以上,缝网改造难度加大,单纯提升加砂参数对于EUR提升效果不明显,单一强化压裂工艺参数对于裂缝复杂度的贡献达到瓶颈;深层页岩储层致密、塑性特征明显,闭合应力较高,现有140 MPa设备压力等级难以满足充分打碎储层的需求,现有技术方案与压裂材料不能充分满足深层缝网化改造要求;同时,受限于成本管控,压裂监测、评估等手段投入不足,对于压裂工艺适应性分析缺乏科学性。

5.1.3 排采方面

页岩气井压裂入井液量大,压裂液返排贯穿气井全生命生产周期,需攻关制定全生命周期排水采气技术对策,减少不必要的排采工艺改造,降低技术成本。常压区页岩气产量递减快、返排率高,气井稳产时间短,且地质条件复杂;不同区块气井生产特征差异较大,低压低产井数量逐年增加,现有主体排水采气技术效果变差,经济、高效的强排技术有待进一步攻关完善。随着生产井数的增加和数字化转型的需要,单一的、粗放的排采方式不适用于页岩气全生命生产周期,需要更精细、更智能、更集成的排采管理,提高气井生产管理水平。

5.2 技术攻关方向

5.2.1 钻井方面

围绕常压页岩气效益开发目标,以石油工程“四提”为重点,结合常压页岩气钻井地质特点,通过以提高机械钻速、单趟钻进尺、钻机时效、完井效率与水平段钻遇率等为目标的技术攻关,进一步深挖提速提效降本潜力。

一是加强浅表层地质风险评价。以多种工勘方法应用为基础,准确识别浅表复杂分布范围,建立井下风险评价体系,开展井下风险识别,为安全快速钻井奠定基础。

二是加强水平段井眼稳定技术攻关。利用测井资料分析与岩石力学实验,针对立体开发区域,开展井壁稳定性分析,建立压后复杂应力条件下的井壁失稳模型,提高对地层坍塌压力的预测准确性,为钻井液密度调整,防漏、防塌处理提供依据。

三是开展油基钻井液封堵材料优选研究。重点开展钻井液材料封堵能力评价研究,特别是针对微小裂缝,优选合理粒径、性能的封堵材料,强化井眼、控制裂缝扩张,提高地层承压能力。四是持续攻关超长水平井钻完井技术:重点针对5 000 m水平段有效延伸、井下ECD控制、井眼清洁措施与套管下入等关键问题,集成配套成熟钻井技术,优选工具与工艺配套,优化钻井参数,实现超长水平井钻完井提速提效。

5.2.2 压裂方面

围绕“高效改造+经济缝网”,升级应用低成本压裂工程工艺,持续开展以增效提产为核心的技术攻关。

一是加强地质工程一体化研究,推动压裂由参数强化向精准改造转变。南川复杂构造带页岩储层非均质性强,加强地质工程一体化融合,完善甜点评价技术,深化储层精细描述,由单一的强化加砂转向针对甜点的精准改造;分区开展复杂构造带测录井资料、裂缝监测、产剖测试与建模分析,提升压后评估的准确性;聚焦排量、段簇、规模与泵注等关键参数,形成分区分类分层的差异化设计方法。

二是不断推进压裂设备、材料、工具更新升级换代。加快推进175 MPa压裂装备研究应用,确保深层压得开、压得进、压得好;开展自悬浮砂、超轻多孔陶粒、玻璃微珠等低密度高强度支撑剂研究与应用,促进多级缝网的高效支撑,形成稳定缝网;加快研发应用满足耐高温高盐高剪切等各种复杂情况下压裂液,解决减阻造缝与携砂性能的矛盾;加强一趟管柱20簇的射孔工具以及大通径全可溶桥塞研制与应用,实现储层密集改造及快速投产。

三是积极挖潜降本压裂工艺,开展“少段多簇+多级复合暂堵”等技术试验,探索低应力区在低EUR下实现效益开采的可行性。

四是研发一体化智能压裂决策系统。应用数字孪生技术,进行压裂三维场景搭建,综合应用机器学习方法对压裂工艺参数进行训练,实现压裂泵注的自动化、智能化,促进裂缝参数与储层条件的最佳匹配,最大程度地提升单井或平台EUR。

5.2.3 排采方面

为保障常压页岩气持续稳产,通过攻关和完善完井排采一体化技术、经济高效排采技术、智能控制技术等,创建形成常压页岩气藏稳产关键技术系列,进一步提高单井EUR和采收率。

一是攻关以多级气举阀为核心的完井排采一体化技术,设计优化气举阀、气举工作筒等配套装置,满足常压页岩气井初期快速排液、中后期自喷生产的需求,减少不必要的排采方式变更,降低采气成本。

二是持续开展经济高效排水采气技术的完善与探索。以泡排技术为核心,构建气藏—井筒—井口—地面一体化高效排水采气技术,解决泡排+优化管柱、泡排+气举等多工艺复合提高气井排液效率和技术适应性的问题,优化完善泡排智能加注和消泡装备;加大机抽、单管射流泵、液驱无杆泵的评价力度,优选出更经济、更高效的强排技术,充分释放深层常压气井的产能;探索试验磁悬浮压缩泵、井下气体泵等新工艺,解决低产液、低产气井水平段排液手段不足的问题。

三是持续加强排采工艺智能控制技术的研究与升级。加强气井智能管理平台建设,建立气井生产异常判断图版和预警图版、排采工艺选型优化决策模型、气井全生命周期排水采气优化设计及智能控制,实现不同区块气井积液预警、故障诊断、参数优化和智能管控。

利益冲突声明/Conflict of Interests

所有作者声明不存在利益冲突。

All authors disclose no relevant conflict of interests.

作者贡献/Authors’Contributions

姚红生提出论文总体构思并修改审核最终稿件;房启龙参与压裂相关内容的编写;袁明进参与钻井相关内容的编写;张壮参与采气相关内容的编写。所有作者均阅读并同意最终稿件的提交。

YAO Hongsheng proposed the overall idea and revised the final version of the paper. FANG Qilong participated in the preparation of fracturing related content. YUAN Mingjin participated in the compilation of drilling related content. ZHANG Zhuang participated in the compilation of gas production related content. All the authors have read the last version of paper and consented for submission.