一种低温裂解法合成甲基二甲氧基硅烷的研究

2023-02-02邱宝成金一丰

邱宝成,赵 臻,余 江,尹 红,金一丰

(1.绍兴市特种表面活性剂新材料重点实验室,浙江 绍兴 312300;2.浙江皇马科技股份有限公司,浙江 绍兴 312300;3.浙江大学化学工程与生物工程学院,浙江 杭州 310027)

甲基二甲氧基硅烷可以进行水解和硅氢加成反应,是生产有机硅烷偶联剂产品的重要原料[1],也是多种有机硅封端的聚醚等材料以及半导体的高纯材料的主要原料之一[2],因此甲基二甲氧基硅烷的工业化生产具有重大意义。目前国内对于甲基二甲氧基硅烷合成处于探究阶段,具体分为以下几种:1)醇解法[1],即通过甲基二氯硅烷与甲醇发生醇解反应制得。该反应有大量腐蚀性HCl气体产生,易使得硅氢键断裂,同时会生成少量水导致发生水解、缩聚等副反应,使目标产物收率降低,较难实现工业化。2)解聚法,通过含氢硅油与甲基三甲氧基硅烷在四丁氧基锆催化下高温反应得到。该法虽工艺简单,但反应高能耗,且有大量难以处理的高沸物,产品分离纯化存在问题,因此该法工业化生产意义不大。3)基团交换法[3],通过甲基二氯硅烷与甲基三甲氧基硅烷反应得到。该工艺相对简单,成本低,但产生大量氯硅烷等副产物,造成产品分离困难、收率较低等问题,难以投入工业化生产。针对目前甲基二甲氧基硅烷的合成工艺许多问题,有必要开发一种全新的合成工艺解决现有工艺产物收率低,有腐蚀性废气和废液排放的问题。

1 实 验

1.1 主要试剂

无水甲醇(3A分子筛脱水,AR,99.5%),含氢硅油(AR,黏度为15~40 mPa·s),原甲酸三甲酯(AR,99%),对甲苯磺酸(AR,98%)。上述实验试剂均购自上海麦克林生化科技有限公司。

1.2 甲基二甲氧基硅烷的合成

将一定量的含氢硅油加入到带有直形冷凝管的四口烧瓶中搅拌。随后再加入确定量的对甲苯磺酸作为裂解催化剂[4, 6],继续搅拌。接着将一定量的原甲酸三甲酯和甲醇的混合溶液导入装置上方的恒压滴液漏斗中。打开氮气开关将装置中的空气置换3次。油溶升温至40 ℃,滴加原甲酸三甲酯和无水甲醇的混合溶液,滴加时间为3 h,滴加结束后继续搅拌1 h。反应结束后将反应瓶和收集瓶中的产物混合即为粗产物,减压精馏,收集39 ℃左右的馏分,用气相色谱仪分析含量并计算目的产物收率。

1.3 产物分析方法

采用配备氢火焰离子化检测器(FID)的安捷伦7820A气相色谱仪进行产物分析,使用Agilent J&W HP-5(5%-苯基)-甲基聚硅氧烷非极性柱分离(30 m×0.32 mm×0.25 μm),色谱工作站处理数据。具体操作条件为:检测器温度280 ℃,进样器温度250 ℃;升温程序,40 ℃维持5 min,以10 ℃/min速度升温至250 ℃,维持31 min。

2 结果与讨论

2.1 粗产物的气相色谱

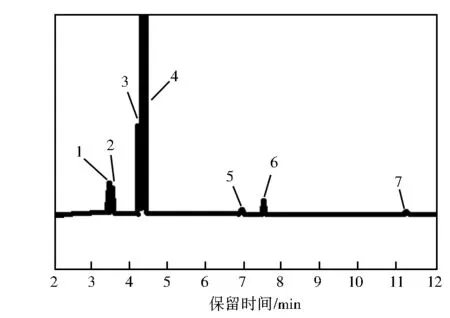

图1为粗品的气相色谱。

图1 甲基二甲氧基硅烷合成产物的气相色谱

2.2 原料配比对反应的影响

文献[4]以2,4,6,8-四甲基环四硅氧烷(D4H)与原甲酸三甲酯为原料进行裂解反应。其以硅原子计和原甲酸三甲酯计算的理论摩尔比为1∶1,换算成原料D4H与原甲酸三甲酯质量比约为1∶1.8。而实验中原料含氢硅油(C3H9OSi·(CH4OSi)n·C3H9Si)由于其相对分子质量未知,但其特性是除了三甲基硅封端外,其中间部分与D4H结构类似,因此直链高含氢硅油(以硅原子计算)与原甲酸三甲酯的摩尔配比理论上应接近于1∶1,所以实验在原料质量比为1∶1.8的基准下考察原料配比对反应的影响。

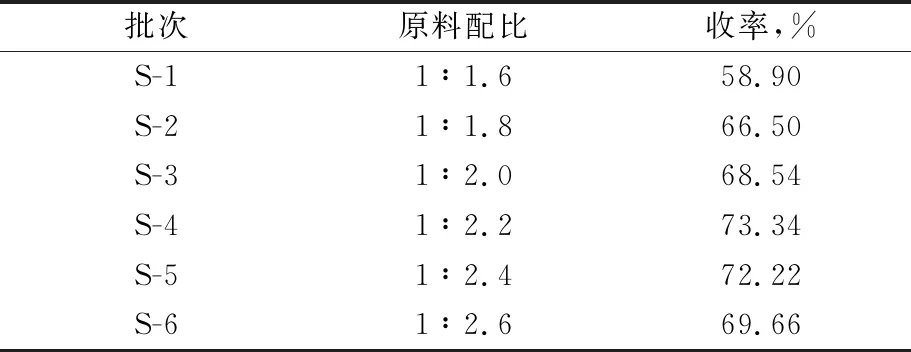

在60 ℃、催化剂(对甲苯磺酸)用量1.2 g以及引发剂(甲醇)用量3.6 g的反应条件下,考察原料配比(含氢硅油与原甲酸三甲酯的质量比)对甲基二甲氧基硅烷收率的影响,结果见表1。

表1 不同原料配比对收率的影响

由表1可见,随着原甲酸三甲酯与含氢硅油质量比的上升,甲基二甲氧基硅烷收率呈现出先增加后降低的趋势。这是由于原甲酸三甲酯添加量较少时,无法提供足够量的甲氧基使裂解中间产物转化为甲基二甲氧基硅烷。而当原甲酸三甲酯过量时,则导致裂解催化剂对甲苯磺酸被消耗,目的产物收率降低。原料质量比为1∶2.2时,目的产物收率可达73.34%。

2.3 催化剂添加量以及添加方式对反应的影响

在60 ℃、含氢硅油与原甲酸三甲酯的质量比为1∶2.2、甲醇用量3.6 g的反应条件下,考察对甲苯磺酸添加量以及添加方式对甲基二甲氧基硅烷收率的影响,结果见表2。由表2可见,随着对甲苯磺酸用量的增加,目的产物收率随之增加。对甲苯磺酸过量时,会与原甲酸三甲酯发生反应,导致含氢硅油反应不充分,使得反应转化率下降,目的产物收率降低。为了减少对甲苯磺酸与原甲酸三甲酯接触,实验中采用分步添加对甲苯磺酸的方式。从表2可以看出,采用分步添加催化剂的方法可以有效提高目的产物的收率,当对甲苯磺酸总添加量为1.4 g时,目的产物收率可达84.03%。

表2 催化剂添加量以及添加方式对收率的影响

2.4 引发剂添加量以及添加方式对反应的影响

在60 ℃、含氢硅油与原甲酸三甲酯的质量比为1∶2.2、对甲苯磺酸采用分步添加方式(0.7 g+0.7 g)的反应条件下,考察甲醇添加量以及添加方式对甲基二甲氧基硅烷收率的影响,结果见表3。

表3 不同引发剂添加量对收率的影响

在裂解反应过程中,对甲苯磺酸作为催化剂首先将含氢硅油裂解为包含硅氧键的片段。这些片段与甲醇发生反应生成相应的硅烷产物和水,然后水与原甲酸三甲酯进一步反应生成甲酸甲酯和甲醇。因此甲醇在其中起着引发反应的作用。适当增加甲醇的量可以有效提高目的产物的收率,但是过量的甲醇会与产物甲基二甲氧基硅烷在对甲苯磺酸催化作用下发生反应生成甲基三甲氧基硅烷副产物,导致目的产物收率下降。从表3可见,批次S-16即反应开始时加入2.4 g甲醇,反应2 h后再次加入2.4 g甲醇,共计加入4.8 g甲醇,此时目的产物收率最高,达到89.79%。

2.5 合成条件对反应的影响

在含氢硅油与原甲酸三甲酯的质量比为1∶2.2以及对甲苯磺酸采用分步添加的方式(0.7 g+0.7 g)和甲醇采用分步添加方式(2.4 g+2.4 g)的反应条件下,考察反应温度对甲基二甲氧基硅烷收率的影响,结果如表4所示。

表4 不同合成条件对收率的影响

从表4可以看出,低温对反应进行不利。这是由于对甲苯磺酸催化裂解含氢硅油为包含硅氧键的片段需要一定的反应温度。温度过低催化活性较弱;而反应温度过高,虽然有利于催化裂解含氢硅油,但是同时也有利于产物的聚合,导致更多的甲基二甲氧基硅烷转化为二聚体,从而使目的产物的收率下降。批次S-16在反应温度为60 ℃时,目的产物收率达到89.79%。

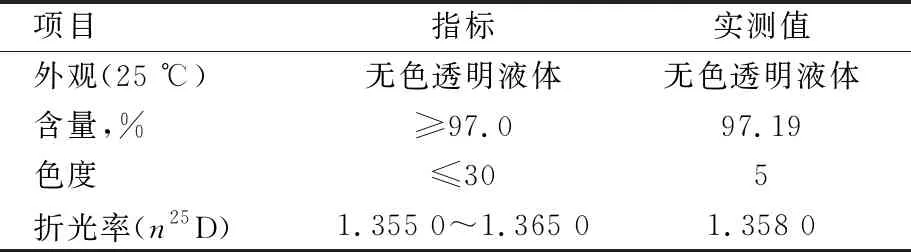

对批次S-16的粗品精馏后得到的甲基二甲氧基硅烷纯品检测,产物的实测值均在所要求的指标之内(表5),表明通过低温裂解法可以得到合格产品。

表5 产品指标

3 结 论

以低成本的直链含氢硅油和原甲酸三甲酯为原料,在较低温度下,开发了以对甲苯磺酸为裂解催化剂,以甲醇为引发剂的低温裂解法用于工业化合成甲基二甲氧基硅烷,该法工艺简单,反应温度低,同时高沸点物副产少,且反应过程无腐蚀性气体产生,设备维护成本较低。