扩束光学系统的自动温度补偿机构设计

2023-02-02李海波

李海波,毕 勇

(中科院南京天文仪器有限公司,江苏 南京 210042)

扩束光学系统[1]作为激光通信、激光测距等技术领域重要组成部分,已经在天文观测、卫星通信、全球定位系统、国防建设等领域发挥了重大作用。为满足激光测距系统的使用需求,文[2]设计了一套2~6倍的透射式连续变倍系统,文[3]设计完成了一个离轴三反系统,通过调节二镜和三镜实现光学变倍,反射镜均采用非球面。扩束光学系统广泛应用的同时,稳定性要求也在不断提升。然而大温差环境对扩束光学系统的稳定性有很大的影响。主要因为热胀冷缩是绝大多数材料的固有属性,在温度变化较大的工作环境下,各构件内部不均匀的热应力导致复杂的热应变,引发光学元件热失调,降低设备的光学性能[4]。支撑结构变形引起的光学元件位置偏差[5]一直是困扰研发人员和工程设计人员的难题之一。因此越来越多的人开始从结构设计本身出发改善光学系统的温度稳定性。2016年,文[6]通过设计电机控制系统来完成温度补偿,该方法可以有效控制系统的温度范围,但是系统温度的均匀性不容易保证,系统成像质量受到影响。2021年,文[7]在低温离轴反射式准直系统中设计的温度补偿机构可以明显提高光学系统的温度稳定性,该机构通过殷钢的低膨胀系数进行补偿,并没有设计反向温度补偿机构,系统成像质量依然受到较大影响。

在研制200 mm口径激光发射扩束系统过程中,研究人员发现温度大范围变化对扩束光学系统的像质有很大影响,无法满足系统波像差进而影响设备的通信功能。为了解决这一问题,本文设计了一种自动温度补偿机构,该机构设计有反向温度补偿装置,根据不同材料膨胀系数以及膨胀方向的不同,并通过理论计算,设计相应的机械结构及长度,在30 ℃范围内镜间距随温度总变化量趋近0,从而抑制一定范围温度变化对扩束光学系统像质的影响。在+30 ℃温差范围内,本文通过ANSYS软件分析了自动温度补偿机构对扩束光学系统主次镜位置的影响,然后通过ZMAX软件对变化后的主次镜进行光学仿真分析。分析结果表明,自动温度补偿机构可以减小温度改变对主次镜镜间距的影响,有效地抑制温度变化对扩束光学系统成像质量的影响。

1 扩束系统自动温度补偿机构原理

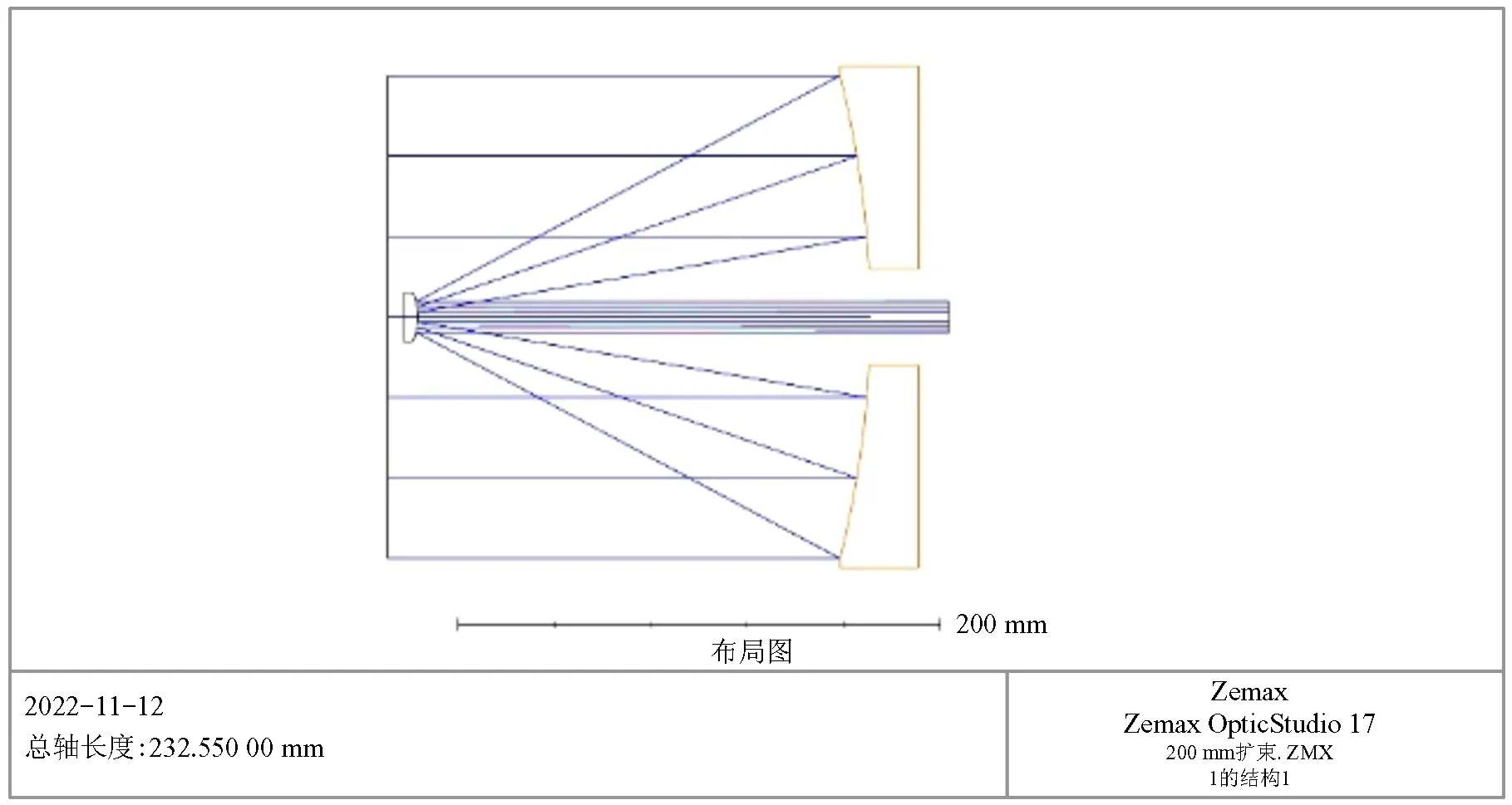

扩束光学系统指标:口径200 mm,扩束比16X,装调后实现系统轴上波前RMS≤λ/20@632.8 nm。系统采用同轴无实焦点设计,系统如图1,系统设计参数如表1。12.5 mm直径的激光束入射到次镜,经过次镜及主镜反射后,形成200 mm直径激光束向外发射,配合接收望远镜可以实现激光的发射和接收。

图1 16X扩束系统图Fig.1 16X beam expansion system diagram

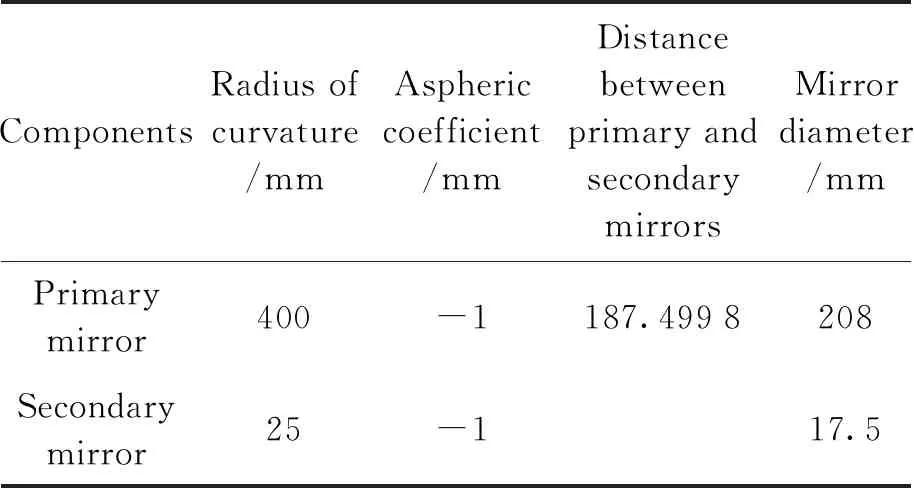

表1 镜面参数Table 1 Mirror parameters

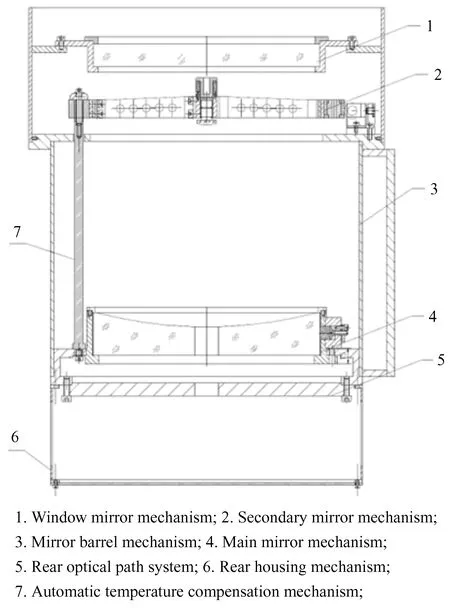

主镜、次镜以及窗口镜之间的相互位置关系对扩束系统的光学成像质量有很大的影响,为了安装窗口镜、主镜和次镜,并保持相互位置关系,扩束系统结构如图2。系统主要由镜筒机构、窗口镜机构、次镜机构、主镜机构、后罩壳机构、自动温度补偿机构等组成。镜筒机构主要由Q235材料焊接而成,作为系统主支撑件,用于安装其他机构;窗口镜安装于窗口镜机构中,与镜筒机构相连;主镜安装于主镜室内,主镜室设计有侧支撑机构,机构处通过聚四氟乙烯结构与主镜接触,通过镜室钢结构、主镜微晶玻璃、侧支撑聚四氟乙烯之间温度膨胀系数的不同,可实现自动温度补偿,减小结构受温度影响对主镜的力学作用,并与镜筒相连。次镜与殷钢副镜室通过胶粘连接,安装在次镜机构上,次镜机构与温度补偿机构相连,与镜筒隔开,次镜位置设计有五维调整机构,确保主次镜之间光学系统的调试功能。

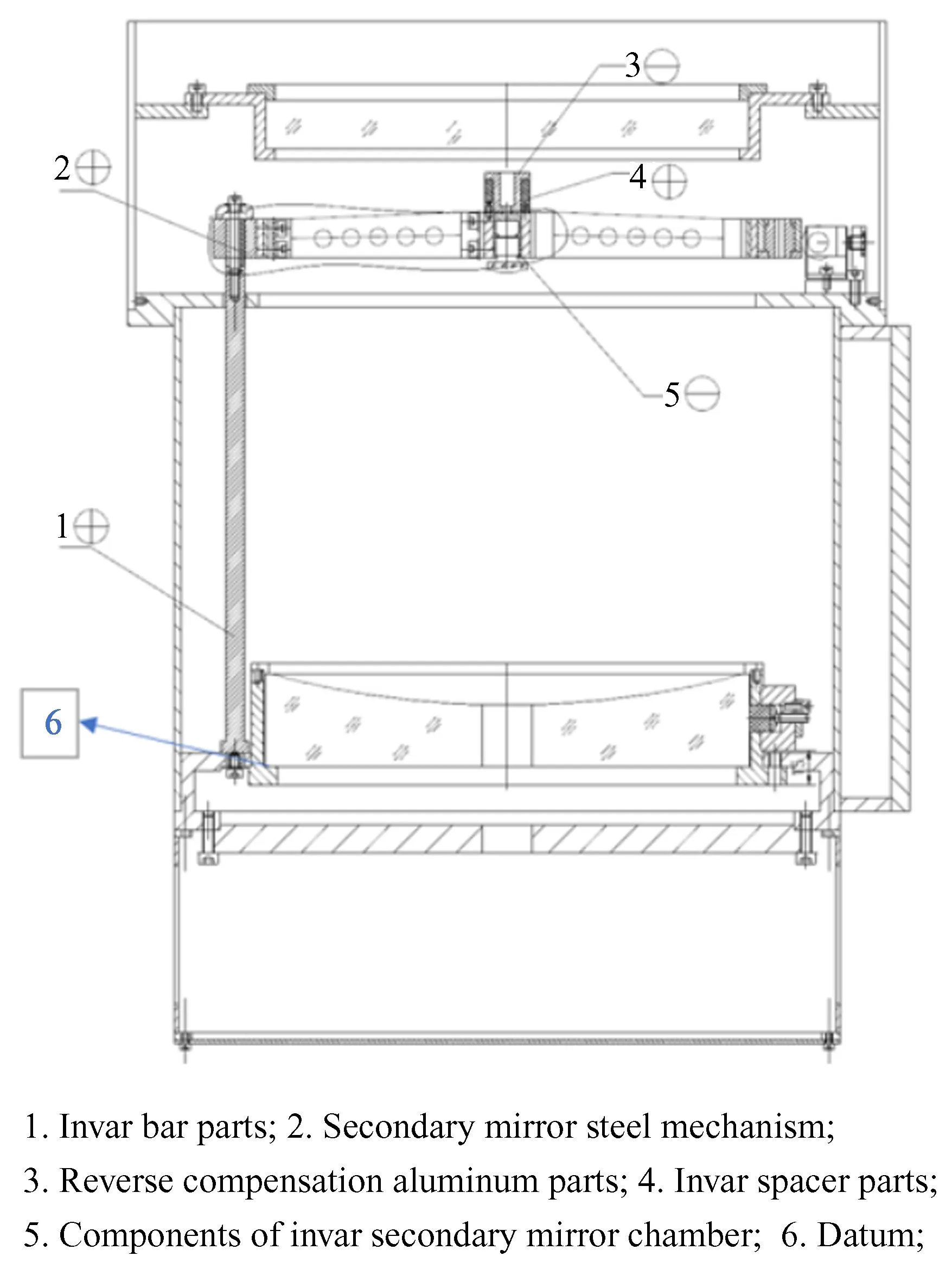

扩束光学系统成像质量受温度影响较大,为了减小温度对系统成像质量的影响,在主次镜之间使用殷钢(牌号:4J32)材料的连接机构,在次镜位置处设计了铝材料的温度反向补偿机构,结构如图3。图3中,殷钢杆部件1、次镜钢机构2、反向补偿铝部件3、殷钢隔圈部件4和殷钢次镜室部件5等结构部件对温度补偿起主要作用。殷钢杆部件1采用低膨胀殷钢材料,主要用于减小主次镜受温度影响镜间距的变化量。次镜钢机构2用于安装次镜及反向补偿铝部件3;反向补偿铝部件3选用热膨胀系数大的铝材料,用于温度反向补偿;殷钢隔圈部件4用于减小正向膨胀;殷钢次镜室部件5选用低膨胀殷钢材料,用于安装次镜,减小温度变化对次镜的影响。部件材料类型及其属性如表2。设定6处为温度变化基准面,当温度升高时,殷钢杆部件1、次镜钢机构2、殷钢隔圈部件4将沿+z方向膨胀,而反向补偿铝部件3和殷钢次镜室部件5将沿-z方向膨胀。通过殷钢杆部件1、次镜钢机构2、殷钢隔圈部件4与反向补偿铝部件3、殷钢次镜室部件5之间温度膨胀系数以及膨胀方向的不同,设计相应的结构长度,并通过理论计算总变化量趋近0,从而产生自动温度补偿的效果。通过该结构可以极大地抑制温度变化对主次镜镜间距的影响,确保光学系统的成像质量。

图2 扩束系统镜筒结构示意图

金属材料的热膨胀公式为

Δl=αL(T1-T0),

(1)

其中,Δl为材料轴向伸长;α为材料线性膨胀系数;L为材料长度;T0为材料初始温度;T1为材料工作温度。镜间距变化量为

ΔZ=α1L1(T1-T0)+α2L2(T1-T0)+

α1L4(T1-T0)-α3L3(T1-T0)-

α1L5(T1-T0),

(2)

图3 扩束系统温度补偿机构示意图

其中,α1为殷钢线性膨胀系数;α2为45#钢线性膨胀系数;α3为6061铝线性膨胀系数;L1为殷钢杆部件1长度;L2为次镜钢机构2长度;L3为反向补偿铝部件3长度;L4为殷钢隔圈部件4长度;L5为殷钢次镜室部件5长度。

2 系统温度变化分析

2.1 系统参数设置

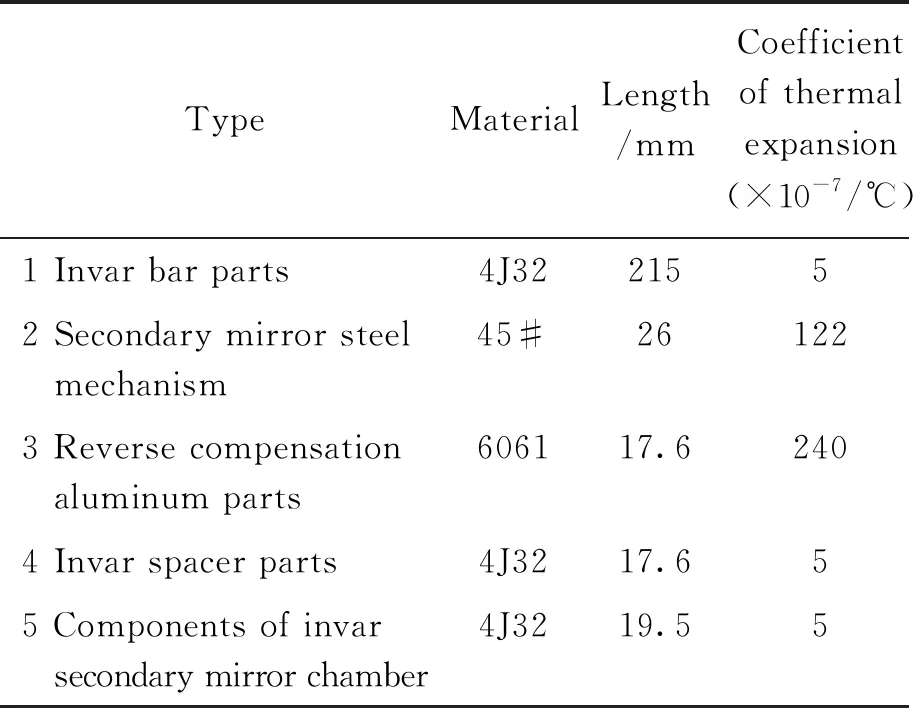

各零件的热膨胀系数及长度如表2。

表2 结构件参数Table 2 Frame parameters

2.2 系统温度分析结果

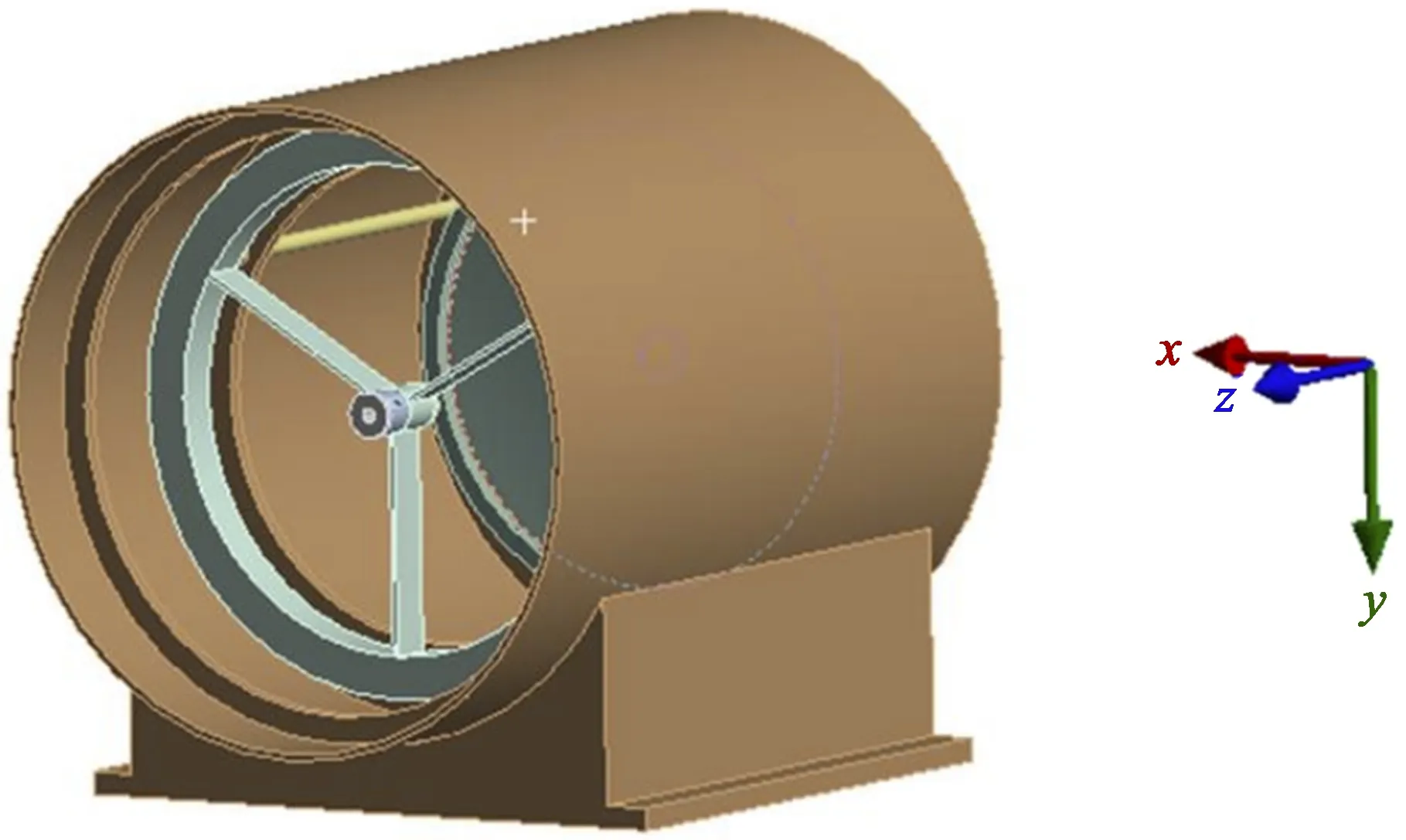

设定20 ℃为系统参考温度,通过ANSYS有限元分析软件,分析镜筒在30 ℃,40 ℃和50 ℃时,扩束系统主次镜之间的相对位置变化,分析中定义光轴为z方向,坐标系基准如图4。主次镜之间的相对位置通过最小二乘法拟合镜面球心坐标的方法,计算主次镜相对偏移量。由于自动温度补偿机构是轴对称结构,受温度影响,x轴和y轴方向主次镜位置变化基本为0,因此分析中忽略了x轴和y轴方向主次镜位置变化带来的影响,主要分析z轴方向主次镜球心相对偏移量,然后将主次镜相对变化量代入ZMAX中进行光学仿真,计算该温差下激光扩束系统的波前误差。

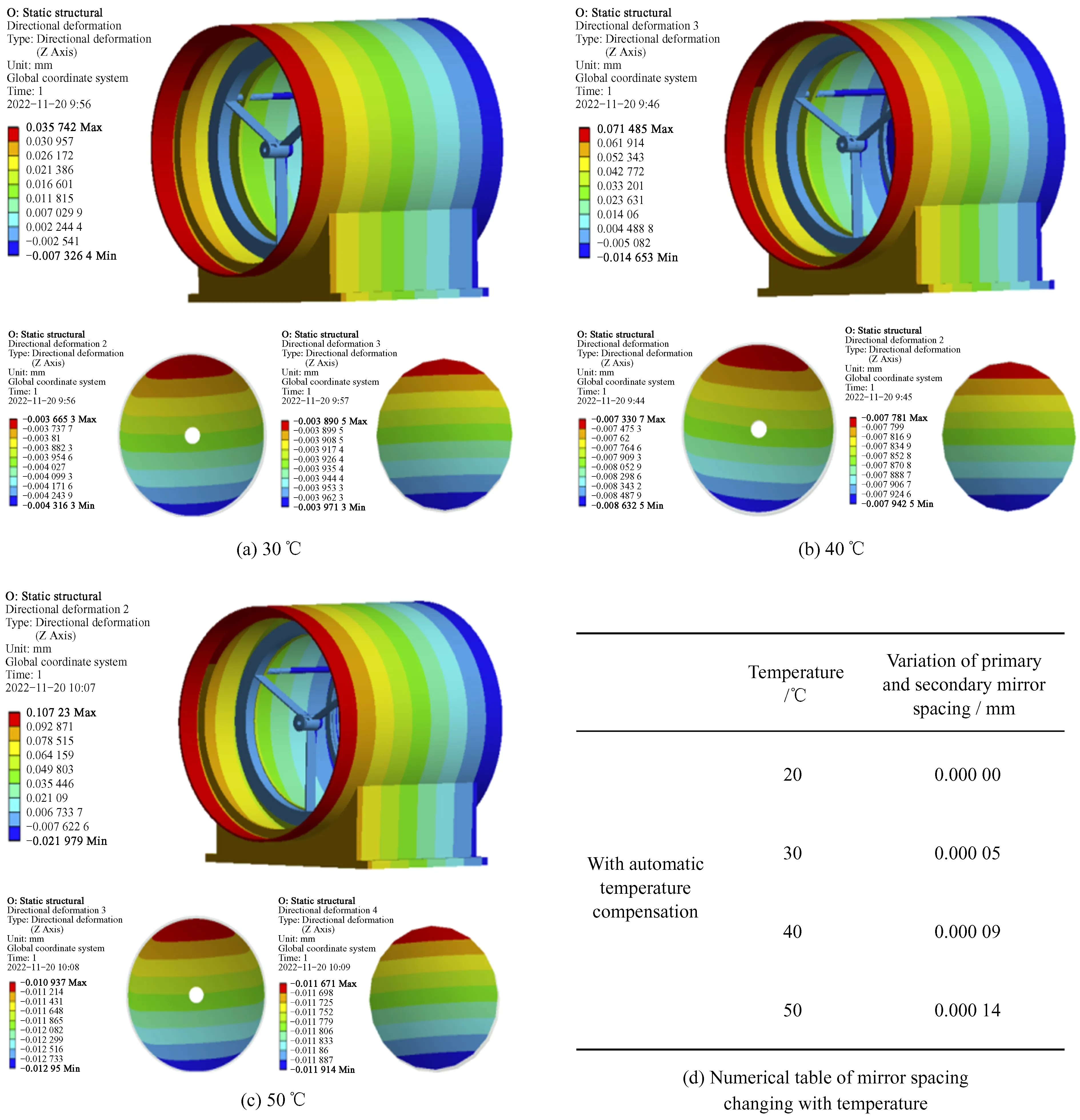

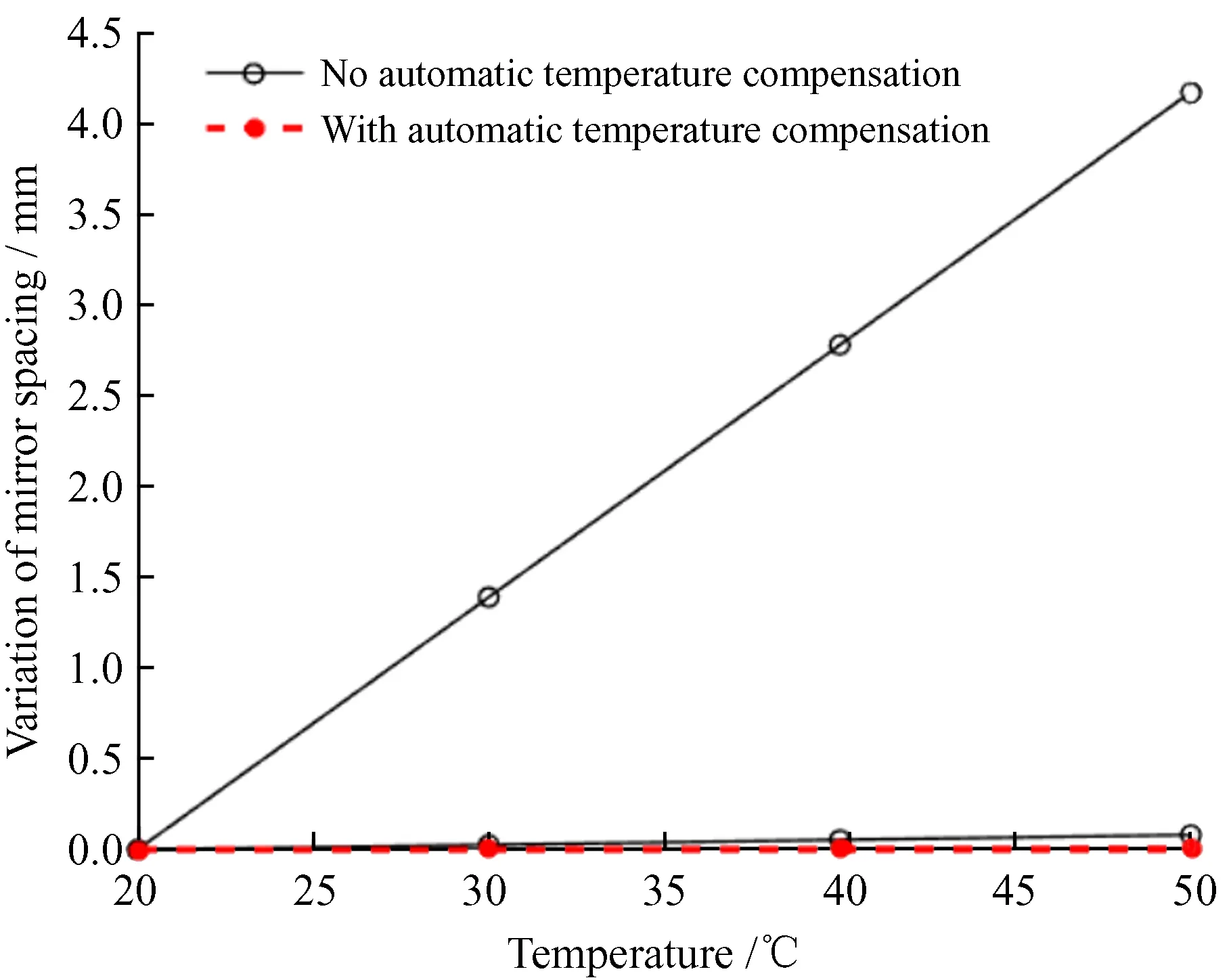

当温度升高到30 ℃,40 ℃和50 ℃时,扩束光学系统在未设计自动温度补偿机构和设计自动温度补偿机构的两种机理下,主次镜位置变化分析结果如图5和图6,其中(d)为主次镜位置变化数据。然后将两种原理下的主次镜变化量进行对比,结果如图7。

分析结果表明,在温度升高到30 ℃,40 ℃和50 ℃时,未采用自动温度补偿机构的扩束光学系统主次镜变化0.027 22 mm,0.054 43 mm和0.081 64 mm,而采用自动温度补偿机构设计的扩束光学系统主次镜变化分别为0.000 05 mm,0.000 09 mm和0.000 14 mm,并且通过图7镜间距变化对比可以看出,采用自动温度补偿机构设计后的镜间距变化量远小于未采用自动温度补偿机构设计后的镜间距变化量,因此该自动温度补偿机构可以极大地抑制主次镜镜间距的变化。

图4 镜筒坐标系基准图Fig.4 Reference map of mirror tube coordinate system

图5 未设计自动温度补偿机构Fig.5 No automatic temperature compensation mechanism is designed

图6 设计自动温度补偿机构Fig.6 Design of automatic temperature compensation mechanism

2.3 系统光学像质分析结果

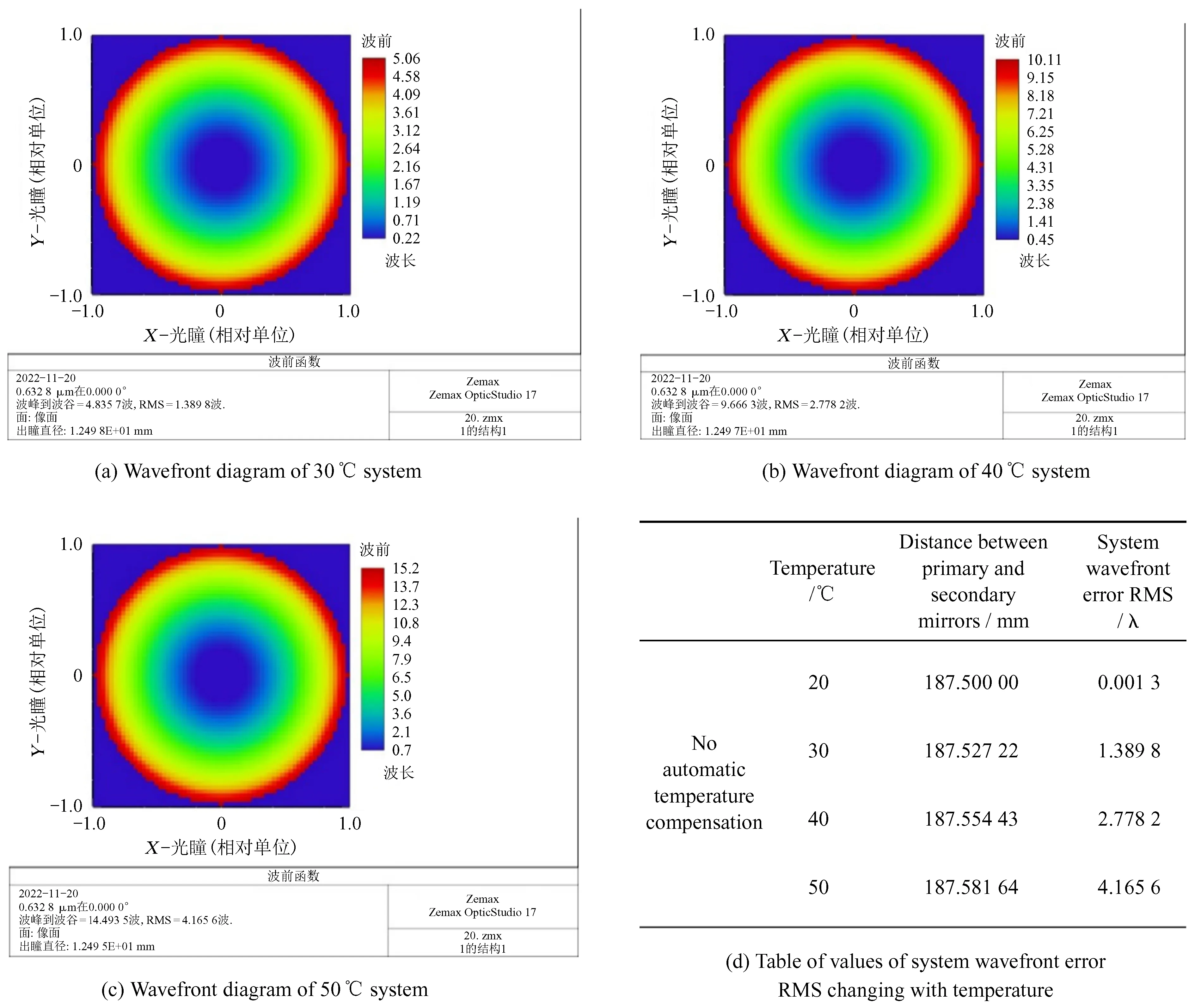

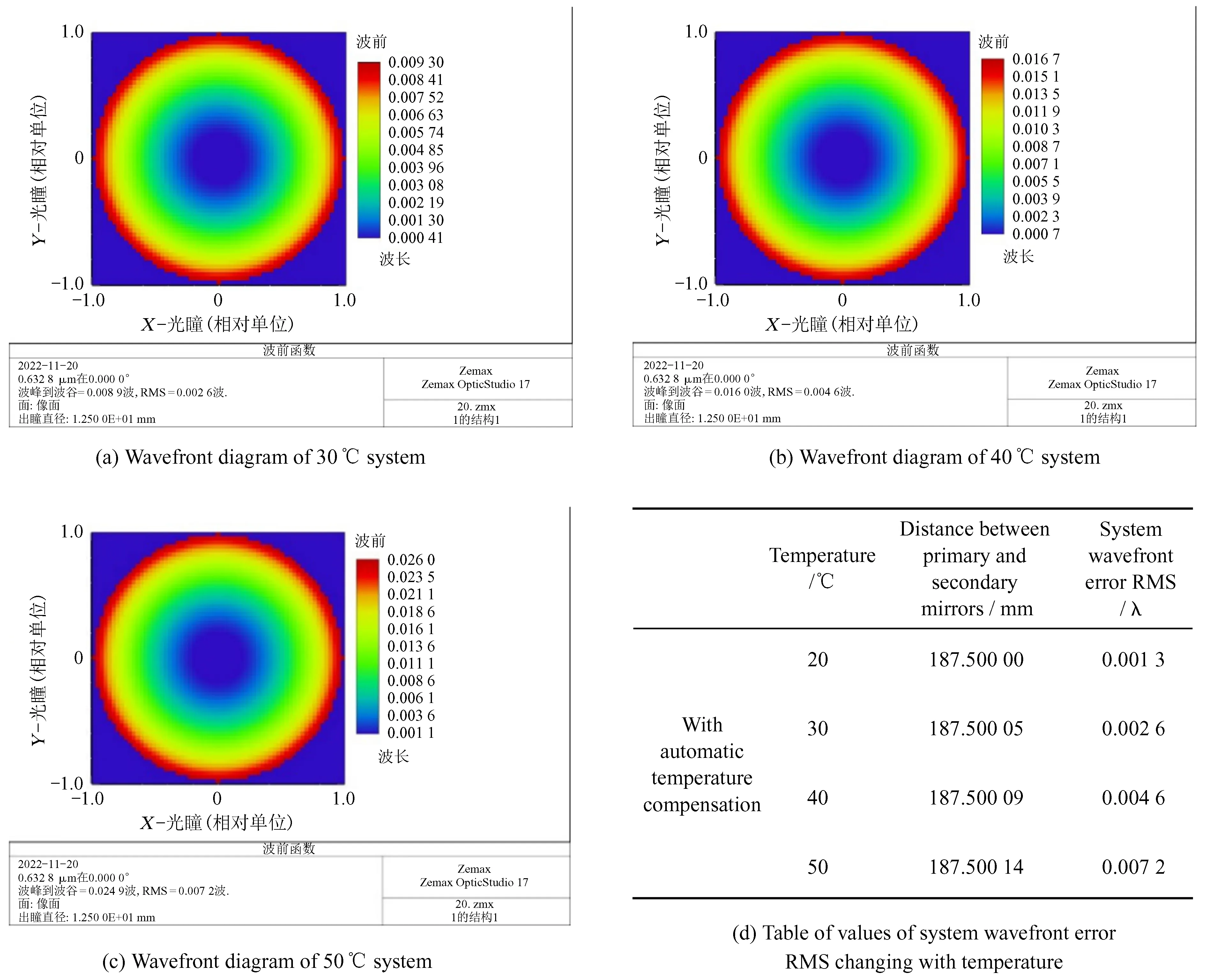

在主镜与次镜的距离保持设计值时,扩束光学系统的波前误差为0.001 3λ(RMS),如图8。在温度升高到30 ℃,40 ℃和50 ℃时,通过ZMAX光学仿真软件分别分析了未设计自动温度补偿机构和设计自动温度补偿机构两种机理下的主次镜光学系统波前误差均方根,系统波前误差均方根分析结果如图9和图10,然后将两种机理下的系统波前误差均方根进行对比,结果如图11。

通过系统波前分析对比,当扩束光学系统温度从20 ℃升高到30 ℃,40 ℃和50 ℃时,系统未设计温度补偿机构时,光学系统的轴上视场波前均方根分别为1.389 8λ,2.778 2λ和4.165 6λ,该状态系统波前变化较大,导致光学系统的出射光平行性变差,无法满足系统波前RMS≤λ/20的指标;系统设计温度补偿机构后,光学系统的轴上视场波前均方根分别为0.002 6λ,0.004 6λ和0.007 2λ,与20 ℃状态下的波前最大仅相差0.005 9λ,满足系统波前均方根的指标要求,可高质量发射光束。

图7 镜间距变化对比图Fig.7 Comparison diagram of mirror spacing change

图8 20 ℃系统波前图Fig.8 Wavefront diagram of 20 ℃ system

图9 系统波前图(未设计补偿)Fig.9 Wavefront diagram of 50 ℃ system (no compensation is designed)

3 结 论

扩束系统温度从20 ℃升高到30 ℃,40 ℃和50 ℃时,未采用自动温度补偿机构设计时,扩束光学系统主次镜镜间距分别变化0.027 22 mm,0.054 43 mm和0.081 64 mm,系统波前误差均方根从0.001 3λ变为1.389 8λ,2.778 2λ和4.165 6λ(λ=632.8 nm),无法满足光学成像质量要求;而采用自动温度补偿机构设计后,扩束光学系统主次镜镜间距分别变化0.000 05 mm,0.000 09 mm和0.000 14 mm,系统波前误差均方根从0.001 3λ变为0.002 6λ,0.004 6λ和0.007 2λ,仍然可以满足光学成像质量要求。因此该自动温度补偿机构可以极大地抑制大温差对扩束光学系统成像质量的影响,为后续扩束系统温度补偿设计提供参考。

图10 系统波前图(设计补偿)Fig.10 Wavefront diagram of system (design compensation)

图11 系统波前误差均方根对比图Fig.11 RMS comparison diagram of system wavefront error