旋挖钻快速施工技术在水中墩大直径钻孔桩施工中的应用

2023-02-02纪常永

纪常永

(中铁三局集团第二工程有限公司,河北 石家庄 050000)

1 工程概况与施工流程

新建黄冈至黄梅高速铁路(以下简称“黄黄铁路”)是《国家中长期铁路网规划》中“八纵八横”之一的武杭高铁、京九高铁段的重要组成部分[1]。HHZQ-2标起讫里程为DK32+009.85—DK64+762.06,位于湖北省黄冈市浠水县、蕲春县境内,线路全长31.083 km。管段内蕲河特大桥为全线重点控制性工程,该桥位于蕲春县境内,起讫里程为DK55+701.50—DK61+802.75,全长6 101.25 m。桥梁在95#—98#墩设计以1-(100+196+100)m连续梁拱跨越蕲河,其中96#、97#主墩设计20根桩径2.5 m、桩长68 m、75 m钻孔桩基础。设计为摩擦桩,桩尖进入持力层52 m,持力层承载力400 kPa,钻孔桩设计主力[P]=31 228.6~31 416.2 kN,Pmax=29 148.4~29 334.2 kN。工程所在地的地质显示为第四系人工填土及冲积覆盖层,由上往下0~1 m为淤泥质黏土,软塑,σ0=60 kPa,Ⅱ类等级;1~10 m为粗砂,松散,σ0=150 kPa,Ⅰ类等级;10~14 m为细圆砾土,稍密,σ0=200 kPa,Ⅱ类等级;14~17 m为泥岩夹砂质泥岩,强风化,σ0=300 kPa,Ⅳ类等级;17~75 m为泥岩夹砂质泥岩,弱风化,σ0=400 kPa,Ⅳ类等级。蕲河特大桥深水桩基础施工难度大,安全风险高,针对水中墩大直径钻孔桩,运用旋挖钻快速施工技术。

2 技术应用要点

2.1 栈桥作业平台搭设及施工准备

水上施工道路采用栈桥,栈桥桥面净宽8 m,桥面净宽8.76 m。钻孔作业平台长36 m(横桥向)、宽29.3 m(纵桥向),平台两侧与支栈桥连接,平台支撑利用钢管桩,桩长26 m,纵桥向设置10根,横桥向设置6排,共计60根。钢管顶设置柱帽。在钢管桩顶安装2Ⅰ40a工字钢,然后纵向架设贝雷梁,贝雷梁上按25 cm间距横向铺Ⅰ22a工字钢,再满铺8 mm厚钢板作为平台面板。栈桥及作业平台施工设计荷载需满足150 t履带吊和作业通行要求,满足450和420旋挖钻同时作业要求,桥面高程满足设计施工水位要求。

2.2 桩位放样

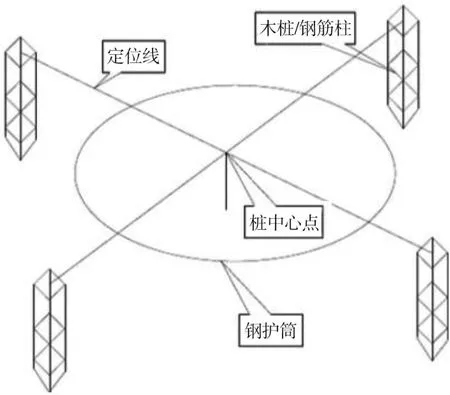

采用全站仪,准确确定放样桩基位置,作业平台按照桩基准确位置开3 m直径孔,以便钢护筒及钻孔作业,同时在桩位四周焊接竖向钢筋作为护桩。护筒标注与护桩设置示意如图1所示。

图1 护筒标注及护桩设置

2.3 埋设护筒

钢护筒制作。本工程桩基直径2.5 m,护筒内径大于钻头直径20 cm,采用12 mm钢板卷制Φ2.9 m钢护筒,长度18 m,以保证护筒的底部埋置在地下水位或河床以下1.5 m。

钢护筒插打。护筒插打采用70 t振动锤锤击插入,长度18 m,直径2.9 m,砂层较厚,无法整体穿越砂层,护筒偏差不大于50 mm,垂直度不大于1%。一次将一个墩位20个钢护筒均打设到位。

钢护筒串联。为解决泥浆循环,将20个钢护筒采用Φ40 cm钢管串联,形成泥浆循环系统,减少泥浆排放。

2.4 钻机就位及钻进施工

2.4.1 钻头优化

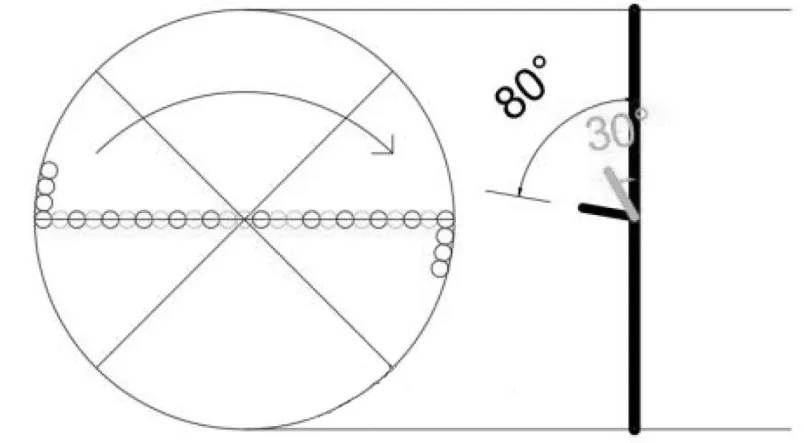

考虑地质条件,钻头穿越砂层厚度10 m,下部穿越泥岩夹砂质泥岩(含有石英砂),按照传统的旋挖钻钻头,易磨损,故对钻头进行改进。钻头改进前后对比如图2所示。

图2 钻头改进前后对比示意图

其一,钻头底座子弹头基座改进。改进前钻头子弹头基座间有一定间距,改进后子弹头基座增加1倍,几乎不留空隙,在同样的钻进速度下,钻头与钻进接触面达到最大,使得钻孔效率增加。

其二,子弹头与钻头底座角度改进。改进前,子弹头与钻头底座角度接近呈80°接近直角,在砂层中钻进,吃土深度过大,进尺较大,容易造成塌孔现象;改进后,子弹头与钻头底座角度放缓,吃土深度较小,从机械角度上,降低了塌孔现象的概率。

通过对子弹头数量和角度上的优化,在本工程实际应用中,采用改进后钻头较改进前常规钻头在穿越砂层的钻孔桩基础施工中,钻孔效率提高了2.3倍,塌孔概率也大大降低。

2.4.2 泥浆调制优化

在穿越流沙层的钻孔施工过程中,根据地层反复调整泥浆配合比是关键,并且要根据钻孔过程中渣样分析及时调整,在本工程实际应用中,要点如下。

其一,泥浆配合比。在对泥浆配合比进行设计与计算之时,必须从严格意义上做到满足相关标准以及技术规范等所提要求。通过综合分析,本工程对膨润土泥浆加以选用,具体的配合比(质量比)满足比例等式:膨润土∶CMC∶纯碱∶水=100∶0.28∶3.3∶700。在施工作业开展过程中,需要结合实际情况作出适当调整,通过膨润土与CMC的添加分别达到增大泥浆相对密度、黏度的目的。

泥浆相对密度:穿越厚砂层时,孔底泥浆相对密度不宜小于1.2。

黏度:松散易坍地层19~28 s。

含砂率:新制泥浆不大于4%。

胶体率:不低于95%。

pH值:大于6.5。

在遇到塌孔现象时,将泥浆相对密度调至1.3左右,并加入适量白水泥(加固塌孔处孔壁),在孔壁形成坚实泥皮的同时,使孔壁与钻头间更加顺滑。

其二,泥浆制作流程。先对泥浆进行拌制,调整槽内泥浆含量比较少时,将黏土或膨润土送至黏土溶解槽中,通过搅拌装置的运用达到充分搅拌的目的,进一步送入调整槽;泥水槽中残留下来的黏稠泥浆和清水槽中的水相互混合,在完成搅拌任务以后,将其送入调整槽(拌制泥浆的配比必须根据工程师所提供的岩层及地质变化做适时调整)。

2.4.3 钻机就位

按照钻孔作业平台规划钻机作业行走路线和作业位置就位,调试设备。采用2台旋挖钻(450旋挖钻、420旋挖钻),按照规划钻孔顺序,2台旋挖钻就位。

2.4.4 钻进作业

传统采用1台旋挖钻钻进,优化后采用2台,1台450旋挖钻,1台420旋挖钻。首先采用420旋挖钻1.5 m钻头钻进,再用450旋挖钻2.5 m钻头钻进,优化工作面,进行流水作业,提高效率。

2.5 钢筋笼施工

首先进行钢筋笼的加工。钢筋笼在加工场内集中整节加工制作。钢筋笼的主筋接头用墩粗滚压直螺纹套筒进行连接,在每一个截面上,都需要对接头的数量进行控制,不可以多于钢筋总数的50%,全部采用满焊方式加强箍筋和主筋之间的连接[2]。桩基桩头钢筋采用EPE保护套管措施,其主要优势在于保证桩头主筋保持平行,不弯折,并减少桩头钢筋与混凝土间的握裹力,有效避免桩头处理过程中对钢筋的损伤。该措施的效果体现在作业简单,施工效率高,能够降低成本,环保,减少噪声、灰尘的影响[3]。

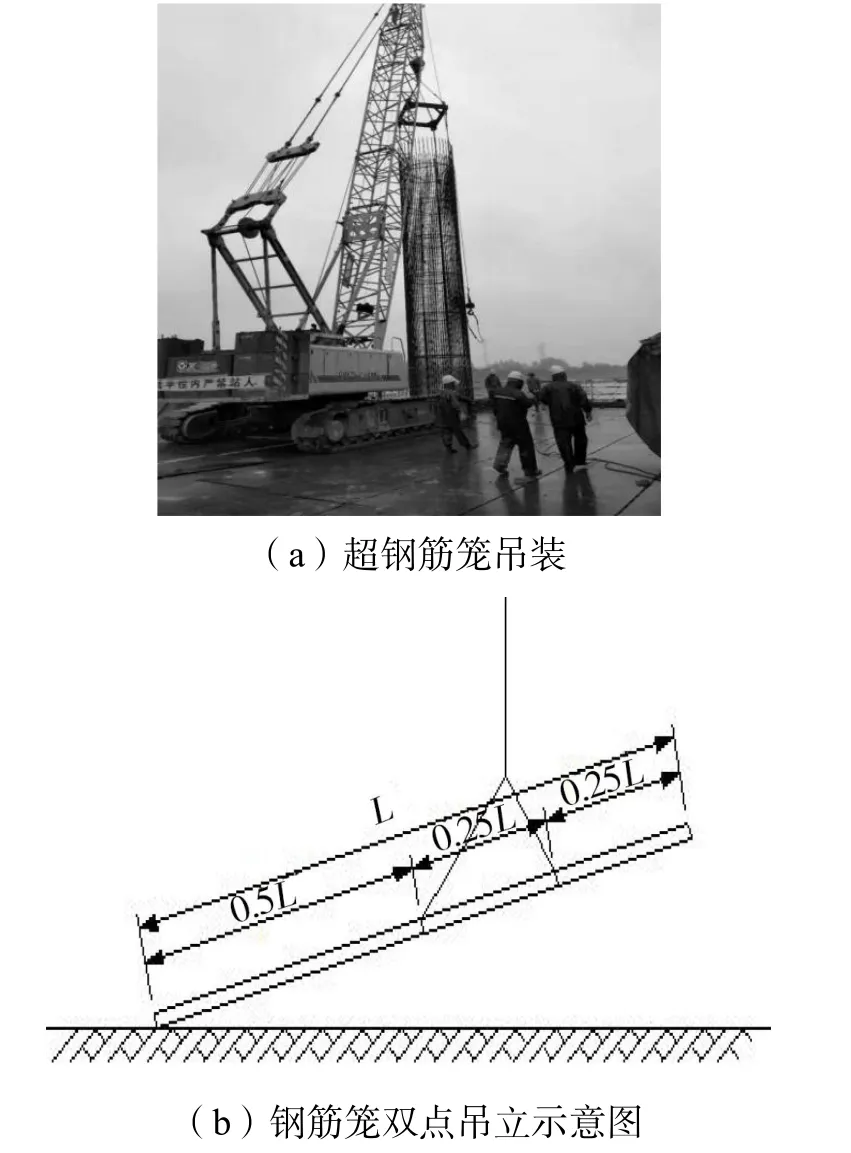

然后进行钢筋笼的吊装。由于桩径较大,且质量较大,钢筋笼的吊装采用80 t履带吊进行吊装作业,并配备特制的吊具进行吊装作业,如图3所示。为了确保骨架在起吊的过程中不发生变形的问题,在执行起吊任务之前,需要在骨架的内部进行杉木杆的临时绑扎,绑扎数量为2,达到加强刚度的目的。在起吊的过程中,注意稍微将骨架提起来,在此基础上再和第二吊一起起吊。当骨架离开地面以后,停止起吊第一吊点。在第二吊点持续上升的过程中,慢慢将第一吊点放松,一直到骨架和地面保持垂直为止。

图3 钢筋笼的吊装

最后进行焊接定位作业,主要是在定位钢筋骨架顶端位置的顶吊圈下面将2根相互平行的槽钢插入其中,并在护筒的两侧位置放置2根相互平行的枕木。然后在钢筋笼上拉上十字线,找出钢筋笼的中心位置,最后参照护桩明确桩位的中心,执行对钢筋笼的定位任务,实现钢筋笼的中心和桩位中心的重合。

2.6 清孔

采用换浆法进行清孔,注入净化泥浆(手摸无2~3 mm颗粒,相对密度不大于1.1,黏度17~20 s,含砂率小于等于2%),对孔内含有碴的泥浆进行置换,在执行清孔任务之时,需要对孔内的水位进行控制,保证在地下水位1.5 m以上。

清孔作业的开展过程中需要安排专门的人员进行补浆,保证孔内必要的水头高度。供水管不能采用直接的方式插入到钻孔内部,而是要借助于水槽,在水速减慢以后让其流入到钻中,这样能够达到保护孔壁的目的,使其免受水的冲刷。

2.7 灌注混凝土

在执行混凝土灌注作业之前以及灌注过程中,现场试验人员需要在规定的时间内对混凝土的坍落度、入模温度以及含气量等指标进行检测,并做好记录工作。明确所有检测指标均与设计和规范要求相符后,执行对水下混凝土的灌注任务。针对不符合要求的混凝土,不得使用。混凝土检测控制指标:塌落度为18~22 cm,含气量为2%~4%,入模温度为5~30℃。

在灌注作业开展过程中,需要做好对灌注高度的探测工作,及时对导管的埋深进行调整,通常在1~3 m之间。在将导管拆除之时,需要对砼下降以及孔内水位的实际升降情况进行观察,做好对孔内砼面高度的测量工作,导管拆除的过程中需要保证安全性。

为了避免混凝土灌注过程中出现钢筋笼上浮的现象,需要采取相应措施。在灌注作业开始之前,需要在护筒上进行钢筋笼的固定;灌注过程中,还要做好对砼浇筑高度以及导管埋深的实时观察工作,在砼上升至钢筋笼的底口位置时,要将浇筑速度减慢;在砼埋过钢筋笼底部位置的2~3 m时,要上提导管,避免发生钢筋笼被顶托而上浮的问题。

3 质量控制

3.1 钢筋笼施工质量控制

钢筋笼施工质量控制内容包括:①保证钢筋骨架的连接质量,连接要牢固,位置要准确,并特别注意保护层厚度;②为保证钢筋的施工质量,所有钢筋笼及钢筋半成品一律在钢筋加工场集中加工,悬挂好标示牌;③钢筋笼在现场临时存放时,注意上盖下垫,防止钢筋污染锈蚀。

3.2 原材料质量控制

原材料质量控制内容包括:①所有原材料在使用前均进行试验检测,坚决做到不合格材料不验收、不使用,使用指定的水泥品种和指定生产厂家的合格水泥,对砂、石料等地材进行性质、强度试验,并严格控制其粒径及含泥量,不能超过规范要求。②坚持施工过程中的试验制度。在混凝土浇筑现场对每批混凝土皆进行坍落度试验,并做好记录,控制在标准坍落度的范围内,保证混凝土强度试验的频数、试件组数达到规定要求。③混凝土拌和通过自动计量拌和站集中拌制,保证混凝土质量。④水下混凝土的塌落度以18~22 cm为宜,每根桩的灌注时间不宜太长,且必须连续灌注,任何原因中断混凝土灌注的时间不得超过水下混凝土初凝时间。

4 结语

为了很好地完成连续梁-柔性拱主墩大直径桩基施工任务,本文研究了水中大直径钻孔桩穿越砂层施工工法。通过对常规钻头的改进,提高钻进效率的同时降低了塌孔风险,同时也降低了子弹头的损耗,平均每根桩节省6.33万元左右的成本。并且通过优化在流沙层中的泥浆配比,大大提高了钻孔效率与成桩质量,由5.4 d一根桩缩短至2.3 d一根桩,由此对比,节约了机械燃油、人工费等资源,整体的综合经济效益明显。从社会效益来说,将常规钻头与泥浆配比进行改进,优化了在穿越流沙层深水基础大直径钻孔桩施工工艺[4]。该施工技术和工艺在黄黄铁路、汕汕铁路中的应用,取得了一手的施工技术参数和施工经验,为铁路行业类似工程提供了借鉴作用,同时为设计院提供了相关施工参数,树立了企业良好形象,培养了一线深水基础大直径钻孔桩穿越流沙层的施工技术人才,得到建设单位的高度认可,创造了良好的社会效益。