烧结烟气湿法脱硫塔内除尘除雾除湿一体化技术

2023-02-02谭栋栋

岳 琳,刘 超,谭栋栋,陈 勇,杨 战

(西安西矿环保科技有限公司,陕西 西安 710075)

近年来,随着环保要求的日益严格,钢铁行业超低排放的改造形势也日趋严峻。2019年4月,生态环境部、国家发展和改革委员会、工业和信息化部、财政部、交通运输部联合发布了《关于推进实施钢铁行业超低排放的意见》(以下简称“《意见》”),提出钢铁烧结行业分阶段逐步完成超低排放改造[1]。2019年12月,为规范和统一超低排放验收相关标准,生态环境部办公厅发布了《关于做好钢铁企业超低排放评估监测工作的通知》,指导企业及行政部门开展超低排放评估监测工作,推动行业高标准实施超低排放改造[2]。由此可见,烧结烟气超低排放改造刻不容缓。

中国环境保护产业协会冶金环保专业委员会编制的《钢铁企业超低排放改造技术指南》(以下简称“《指南》”)指出,烧结机机头(球团焙烧)烟气、焦炉烟囱废气,有组织排放治理工艺路线中,脱硫可采用石灰石/石灰-石膏等湿法脱硫工艺;脱硫塔入口粉尘质量浓度宜小于50 mg/m3;湿法脱硫设施需配备湿式电除尘器。同时,《指南》也提出鼓励钢铁企业、环保企业和科研机构加强技术研发,应用新技术、新工艺和新装备,实现超低排放。

1 烧结烟气湿法脱硫现况[3-4]

1.1 烧结烟气的特点

烧结烟气量大且分布不均匀,每产生1 t烧结矿大约产生4 000~6 000 m3的烟气;因矿石、燃料自身产地性质等不同,烧结烟气中的污染物质量浓度范围变化大;烟气成分复杂,不仅含有常规污染物SO2、NOx、颗粒物,而且还含有HCl、HF等腐蚀性气体,甚至含有铅、汞、铬、锌及二噁英/呋喃类有毒有害物质;烟气温度变化范围大在120~180℃之间;由于烧结工艺自身的特性,原料需加水,使得烧结烟气的含湿量较大,可达到7%~13%,O2质量分数一般为15%~18%。

1.2 湿法脱硫烟气含湿的问题

目前最常见的烧结烟气处理工艺主要为电除尘+湿法/半干法脱硫+中温SCR脱硝(针对不同的工况,增加相关系统配置)。

相对于半干法脱硫,湿法脱硫效率高、运行稳定、工艺成熟,其通过向高温烟气中喷淋大量的碱性溶液吸收SO2而脱硫,喷淋净化后的烟气经除雾器除尘除雾后排出,此烟气温度很低(50~60℃),烟气量比脱硫前增加约8%[5],且为饱和湿烟气,当温度稍微降低时,湿烟气中水蒸气即会冷凝形成雾状液滴,对设备腐蚀严重。为避免烟道腐蚀,不仅需要采用特殊防腐材质,例如玻璃鳞片等,甚至可能需要配套烟气升温设备以保证烟道及设备不被腐蚀,大大增加了成本。同时,由于后续SCR脱硝催化剂对温度范围要求严格,脱硝前的原烟气需与脱硝后净烟气在GGH换热器中进行换热,受GGH技术和选型限制,换热后的烟气仍需加热约30℃才能满足脱硝反应要求[6],因此还需要通过高炉/焦炉煤气燃烧放热给原烟气第二次升温,但由于烟气经过湿法脱硫后含水量增加,加热此饱和湿烟气所用高炉/焦炉煤气量大大增加,不仅增加了加热炉的初始投资,也使SCR系统运行能耗成本增加。

1.3 湿法脱硫除尘除雾效果

湿法脱硫具备协同除尘的能力,其平均协同除尘效率大致在50%左右,主要依靠液滴与粉尘颗粒物的惯性碰撞、截留、布朗扩散等机理进行除尘[7]。

但也有研究指出,脱硫系统入口粉尘质量浓度在50 mg/m3以下时,其协同除尘的效率不足20%[8]。《指南》指出:烧结机机头(球团焙烧)烟气、焦炉烟囱废气,脱硫塔入口粉尘质量浓度宜小于50 mg/m3,故经过喷淋层后的烧结烟气仍含有至少25 mg/m3的颗粒物,无法满足超低排放的要求,研究证明,随着脱硫前除尘器烟尘排放值减小、烟尘粒径下降,微细颗粒的比例大大增加,这时脱硫系统的除尘效率将大大降低[9]。湿法脱硫协同除尘无法保证颗粒物的达标排放,更难达到超低甚至超净的要求,故仍需配置湿电除尘或在后端设置布袋除尘等。

根据HJ 179—2018《石灰石石灰-石膏湿法烟气脱硫工程通用技术规范》的要求,吸收塔除雾器除雾性能应确保烟气中液滴全质量浓度不大于50 mg/m3(干基折算),为达到此标准,通常采用增加除雾器级数的方式[8],常见的有一级管式+三层屋脊式,这样虽然达标但增加了投资费用且增加了系统阻力。

除雾器对于协同除尘的作用主要是在拦截液滴的同时捕集了烟气中的颗粒物(石灰石、石膏、被液滴包裹的烟尘等)[7]。但机械除雾器协同除尘作用有限,不太可能是协同除尘的主要贡献者。

1.4 现有烧结烟气湿法脱硫后的工艺

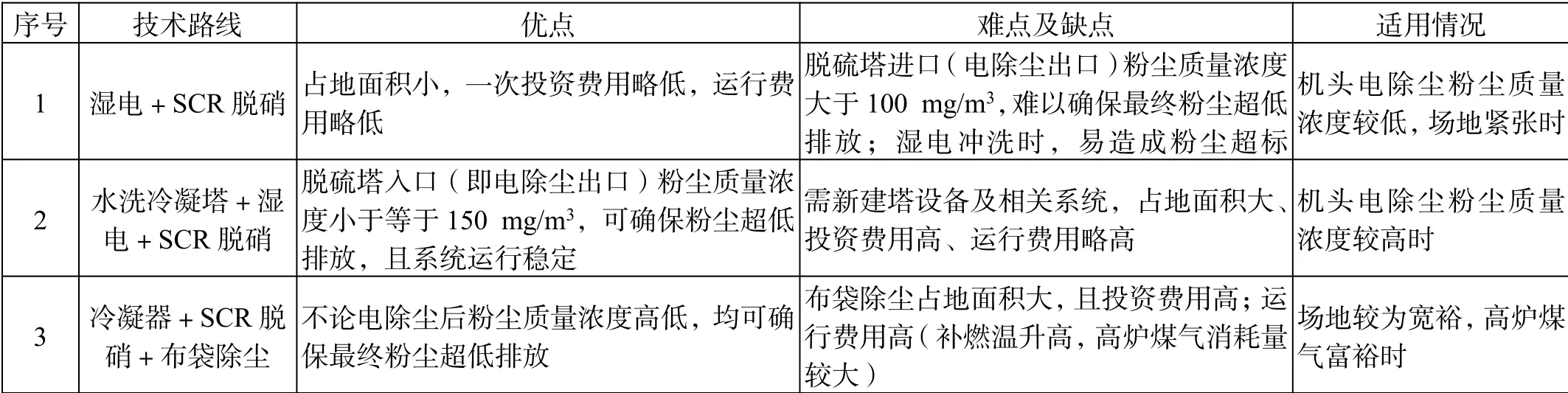

综上所述,湿法脱硫后的烟气还需进行除尘、除雾、除湿处理,才能进入下一道,即SCR脱硝工序。针对上述问题,多采用湿法脱硫,利用加冷凝器(塔)、湿电除尘等技术,具体工艺路线及各路线的特点如表1所示。

表1 现有烧结烟气湿法脱硫后相关工艺及特点

由表1可看出,目前几种烧结烟气湿法脱硫后除尘、除雾、除湿的相关工艺,存在着工序设备多、工艺复杂、投资费用高、占地面积大等不足之处。为解决上述不足,本文介绍一种湿法脱硫塔内除尘除雾除湿一体化工艺。

2 除尘除雾除湿一体化技术介绍

2.1 系统组成

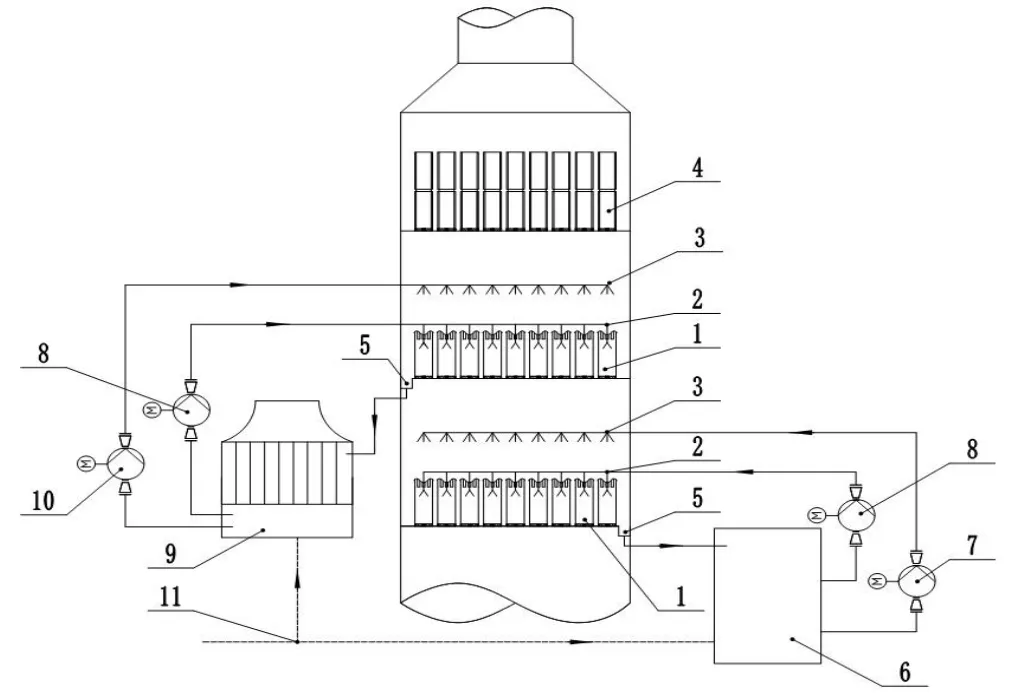

塔内一体化装置共分为3部分,顺烟气方向(由下向上)依次为:水洗除尘除雾层,主要包括高效气液分离器、冲洗层、水洗喷淋层及配套循环水系统;冷凝除湿层,主要包括高效气液分离器、冲洗层、冷凝除湿喷淋层及配套冷却水系统;超净除尘除雾装置,其通过旋流器的作用,使烟气产生离心力,进一步除去颗粒物及雾滴。其中,水洗除尘除雾层及冷凝除湿层可根据烟气的粉尘质量浓度及含湿量等特性,相应增加配置层数。湿法脱硫塔内除尘除雾除湿一体化工艺流程如图1所示。

图1 湿法脱硫塔内除尘除雾除湿一体化工艺流程图

2.2 水洗除尘除雾层

烟气经过湿法脱硫喷淋层后SO2被吸收,饱和湿烟气继而进入“除尘除雾除湿一体化”系统。首先通过水洗除尘除雾层,每层设置多个气液分离器,气液分离器下部安装旋流器,旋流器将烟气均流入筒体,通过旋流增速,以最小的阻力条件提升烟气流速,满足烟气旋转分离的速度要求,进入气液分离器,由于快速旋转产生离心力[10]的作用,烟气中一部分粉尘及雾滴被甩至分离器壁,最终顺壁板流下进入塔底浆池;冲洗水泵抽取循环水箱中的水,通过高压喷头定期对分离器内壁及旋流器进行冲洗,防止板结堵塞;水洗泵抽取循环水箱中的水送至水洗喷淋层,烟气则通过升气帽下部的壁板空隙继续上行,与喷嘴喷出的雾化液滴反生逆向接触,颗粒物被捕捉,同时喷淋水落在升气帽顶部,当碗型升气帽满水后会溢流形成水幕,与烟气发生二次接触,烟气中的颗粒物被水洗落入气液分离器的托盘,托盘上设置集水槽,含尘液体通过集水槽底部管道重力自流进入循环水箱。循环水箱定期排污、补水,保证系统正常运行。在水洗除尘除雾层,烟气中70%颗粒物被捕捉去除。净化后的烟气进入上部冷凝除湿层。

2.3 冷凝除湿层

借鉴传统烟气消白工艺,原理是将饱和湿烟气转换成非饱和湿烟气,常见的方法有烟气升温、烟气降温再热、烟气冷凝降温、溶液除湿[11]。其中烟气升温仅可降低湿烟气的相对含湿量,但烟气中的水分质量并未减少;烟气降温再热需要消耗大量能源介质,经济性较差;溶液除湿的溶液成本高、腐蚀性强,溶液盐结晶可能导致烟气颗粒物质量浓度超标[10]。

冷凝除湿是通过降温的方法使烟气中的水蒸气发生相变,成为水滴,最终使烟气中携带的水分减少,同时烟气温度的降低也减轻了后续SCR脱硝加热炉的压力,降低了能耗。冷凝除湿层利用低温喷淋水将烟气冷却降温最终达到减少烟气水分的目的。此系统与水洗除尘除雾层运行流程基本一致,但由于循环水的温度随着循环次数的增加而增高,平衡后再难起到降温作用,故设置外置冷却塔,采用空冷方式对循环水进行降温。

烟气通过湿法脱硫喷淋层后温度降至50℃左右,通过冷凝作用可降至40℃以下,烟气含湿量降至冷凝前的23.3%,可去除烟气中50%~70%的水分,达到除湿的目的[10]。

2.4 超净除尘除雾装置

降温后的烟气再经过超净除尘除雾装置,对末端烟气深度进行除尘除雾。经过水洗层与冷凝层的烟气中,仍含有少量颗粒物及水分,经过超净装置后,最终脱硫塔出口粉尘质量浓度小于等于10 mg/m3,雾滴质量浓度小于等于20 mg/m3。

3 原有技术与本技术的对比

相对于传统的湿式电除尘技术,该技术具有以下显著优势:①一次投资费用少。同样烟气条件下,本系统仅占湿电除尘器一次投资费用的70%。②运行费用低。除尘除雾除湿一体化装置采用的是被动式耦合旋流技术,除尘除雾使用的是风的动力,而湿电除尘用的是高负荷的电力,运行电耗为湿电的50%。③维护费用低。除尘除雾除湿一体化装置采用耐腐蚀耐磨的FRP复合玻璃钢工艺制成,相对于湿电每年的检修维护费用居高不下,本系统的运行不需要维护费用。④系统运行参数稳定。湿电运行时,需要1~2 d停机冲洗一次,在冲洗过程中会造成颗粒物短暂超标。除尘除雾除湿一体化装置可实现运行时冲洗,可确保24 h稳定达标。

4 工程实例

目前此湿法脱硫塔内除尘除雾除湿一体化技术已有成功运行的案例。

安阳市新普钢铁90 m2+132 m2烧结机脱硫塔除雾新增水洗除尘及高效旋流除尘除雾,同时,应当地环保局的要求,配套设置了湿式电除尘器。进口粉尘质量浓度为200 mg/m3,湿电停运后,颗粒物质量浓度小于50 mg/m3,湿电投运时,颗粒物质量浓度小于2 0 m g/m3,出口烟气雾滴质量浓度为20 mg/m3。

山东隆盛钢铁120万t球团除尘超低改造,系统风量70 000 m3/h;湿法脱硫系统入口粉尘质量浓度为80 mg/m3,经过塔内设备后排放质量浓度小于10 mg/m3。此工艺同样适用于锅炉烟气,青州博奥炭黑70 t/h+50 t/h锅炉烟气脱硫脱白除尘改造项目,系统风量为180 000 m3/h。系统入口烟尘质量浓度为200 mg/m3,排放指标为10 mg/m3;脱硫塔进口温度为180℃左右,设计出口烟气温度为75℃左右,实际运行时,最低可达到40℃,成功通过降温冷凝达到了除湿的效果。

5 结语

目前,烧结烟气超低排放改造已进入白热化阶段,由于颗粒物排放标准提高,对烧结烟气净化系统的要求也更高,然而针对颗粒物,烧结机头电除尘难以满足目前的需要,对原有电除尘器进行改造,需要消耗巨大的费用。通过对烧结烟气湿法脱硫系统的改造,将原有除尘器改造为除尘除雾除湿一体化装置,能有效保证颗粒物的达标排放,同时降温除湿也能减少超低排放系统的能耗,是切实可行的方案。