深埋隧道Ⅳ级中风化围岩爆破开挖风险管控研究

2023-02-02杨海

杨海

(中铁二局房地产集团有限公司,四川 成都 610032)

城市轨道交通隧道爆破施工,较之传统的山体隧道爆破施工,对周边环境的影响较大,把控减振爆破、深埋隧道控制爆破是隧道爆破开挖风险控制的核心。本文根据重庆轨道交通15号线西南政法大学站控制性爆破工程的施工情况,对其进行分析总结,为深埋隧道Ⅳ级中风化围岩爆破开挖风险控制提供一些实用性案例。

1 爆破工程简介

工程概况:重庆轨道交通15号线西南政法大学站采用暗挖法进行施工,车站主要由施工斜井(施工隧道)、车站主体、越行线构成,设计围岩级别为Ⅳ级。其中,施工斜井前30 m采用机械开挖;30 m后,采用机械开挖为主,遇到坚硬孤石时,采取小药量爆破+半断面爆破方式;197 m后采用全断面开挖,剩余479 m采用钻爆法施工,爆破方量约为2.4万m3。

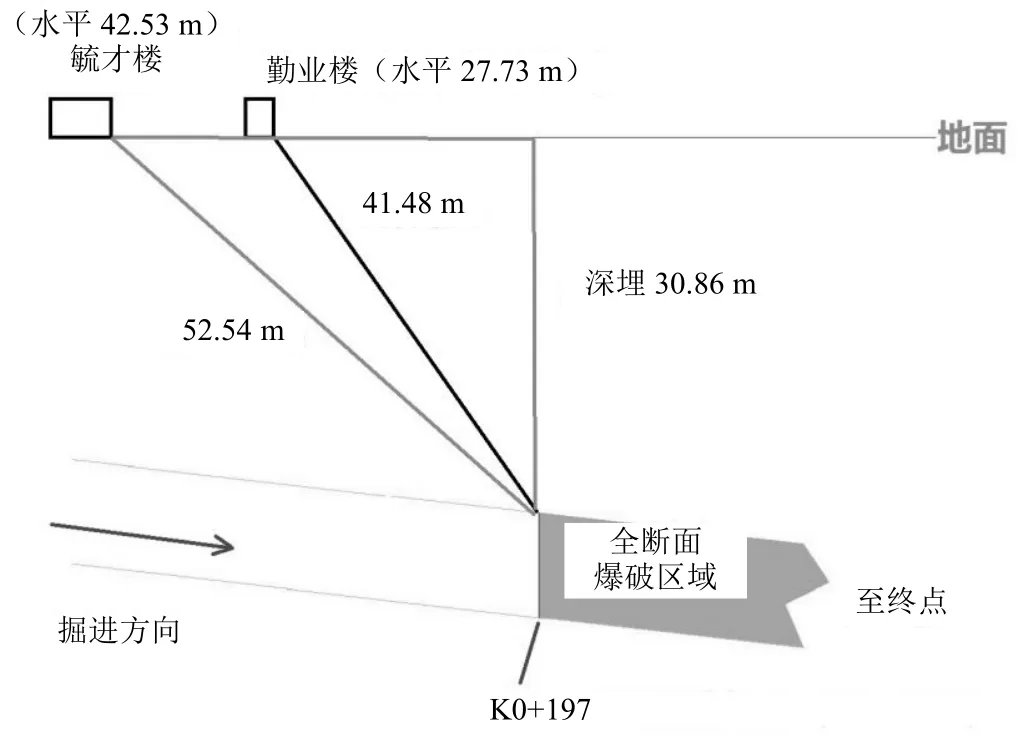

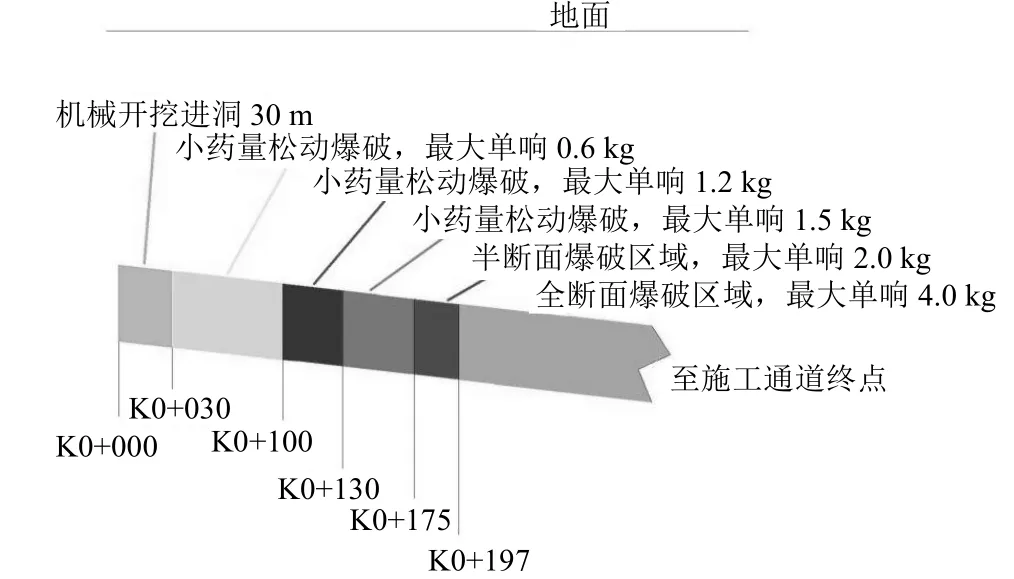

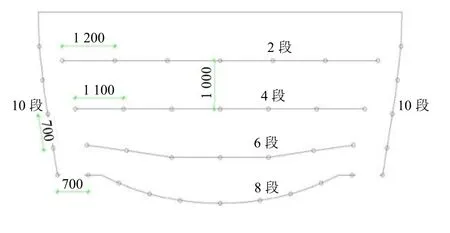

车站上部采用初支拱盖法开挖,车站下部采用爆破开挖,爆破方量约8万m3。越行线采用爆破开挖,爆破方量约4.1万m3。西南政法大学站爆破区域示意图如图1所示。

图1 西南政法大学站爆破区域示意图

地质地貌:项目整体位于剥蚀丘陵地貌上,无明显的延伸脉络,呈浑圆状或和缓的陵状地形,地表形态起伏较大;新生代第四纪松散堆积物形成的地层厚度小,覆盖较少,含水量低,地底基岩大片出露,侏罗系、三迭系的页岩、泥岩等为相对隔水层,侏罗系、三迭系的砂岩为基岩裂隙水含水层,地下岩石含水量受地形地貌、岩性及裂隙发育控制;隧道洞顶围岩主要为中风化砂岩、页岩,地下水多呈点滴状出水,为深埋隧道,成洞条件较差,隧道自稳性较差,成洞条件较差,拱顶易产生碎石掉落,侧壁和掌子面的岩层受外力影响易发生局部溜坍。

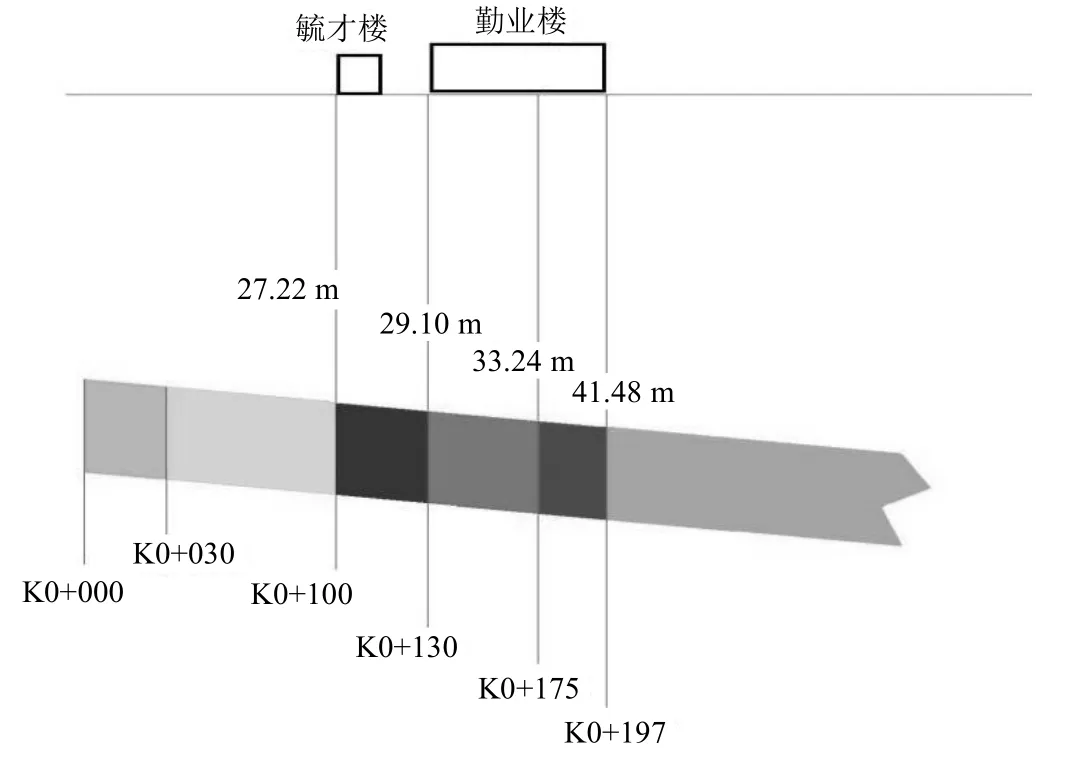

周边重要建(构)筑物:西南政法大学站位于重庆市渝北区宝圣大道与金兴大道下穿道正下方地块内,车站沿宝圣大道南北向敷设,车站下穿宝圣隧道,车站结构顶板顶面距离下穿隧道底板竖向距离约41.655 m,具体如图2—图5所示。

图2 西南政法大学站及施工通道平面示意图

图5 施工通道(197 m处,全断面起点)位置关系示意图

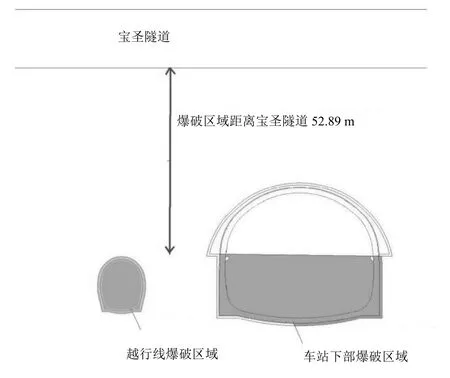

图3 车站下部、越行线(爆破区域)与宝圣隧道位置关系图

图4 施工通道各里程至保护对象直线距离示意图

2 爆破开挖对周围建筑及管线主要危险分析

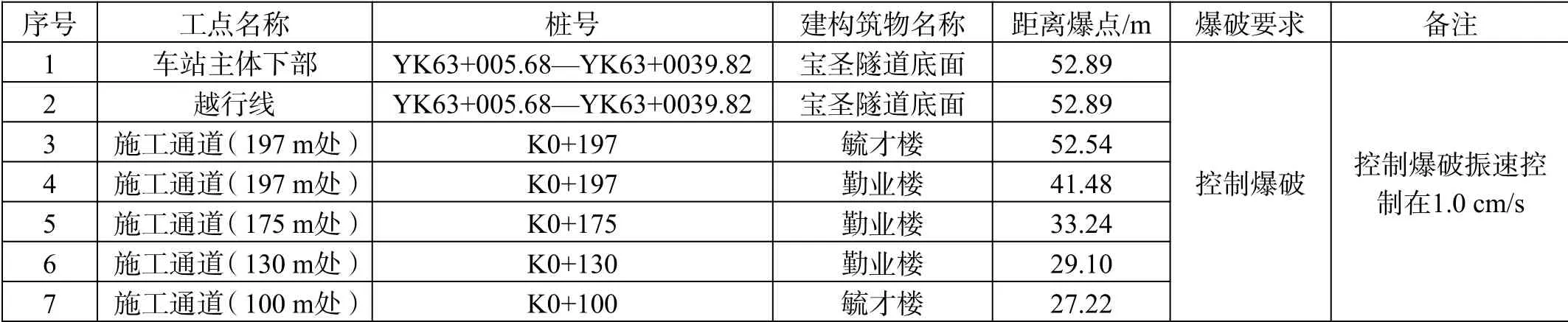

爆区施工范围周边环境较为复杂,其主要风险如表1所示。

表1 施工周边环境统计表

3 爆破设计

3.1 总体思路

隧道洞身石方爆破,主要控制爆破效果、围岩稳定和对既有建构筑物的质点振动速度,严格控制单孔装药量和一次起爆药量。

根据《爆破安全规程》设定的安全标准,结合本工程实际,设计安全振速按V≤1.0 cm/s进行设计。

3.2 爆破器材选用

按照地址资料,本项目施工隧道穿越地层无煤层、瓦斯和燃气,故选用2#岩石乳化炸药Φ32型号药卷,雷管选用1~15段毫秒延时导爆管雷管。其炸药性能如表2所示。

表2 炸药性能指标

3.3 爆破参数的选择

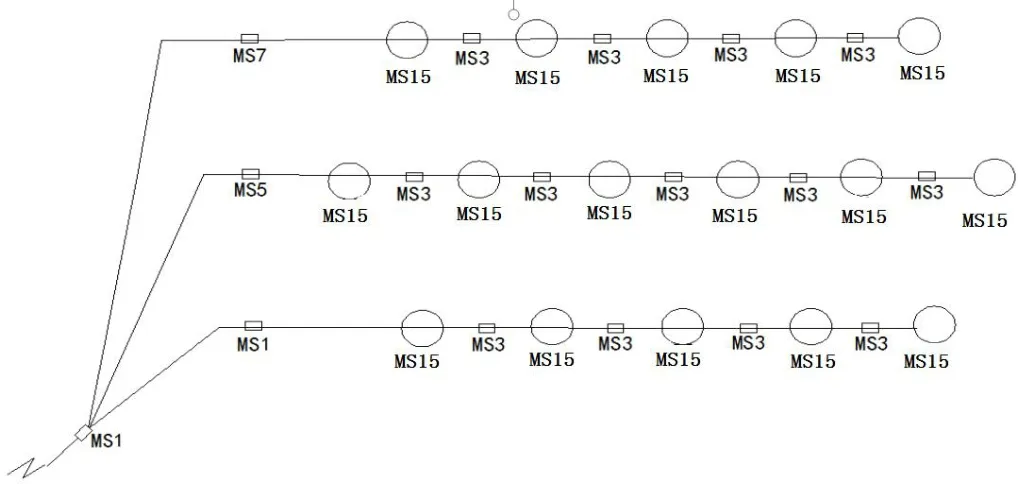

3.3.1 施工通道

施工通道断面开挖宽度6.48 m,开挖高度6.44 m,如图6所示,根据现场具体情况,在不同的里程选用相对应的开挖方式:①施工通道前30 m,采用机械开挖。②施工通道30~100 m,采用机械开挖为主,遇到少量坚硬岩石时,采用小药量松动爆破法施工。装药量从0.1 kg起,最大单响药量不超过0.6 kg。③施工通道100~130 m,采用机械开挖,遇到少量坚硬岩石时,采用小药量松动爆破法施工。装药量从0.1㎏起,最大单响药量不超过1.2 kg。④施工通道130~175 m,采用机械开挖,遇到少量坚硬岩石时,采用小药量松动爆破法施工。装药量从0.1 kg起,最大单响药量不超过1.5 kg。⑤施工通道175~197 m,采用机械开挖,遇到少量坚硬岩石时,采用半断面(上下台阶)爆破法施工。最大单响药量不超过2.0 kg。⑥施工通道197 m后,采用全断面法施工。最大单响药量不超过4 kg。

图6 施工通道不同里程对应的爆破方式示意图

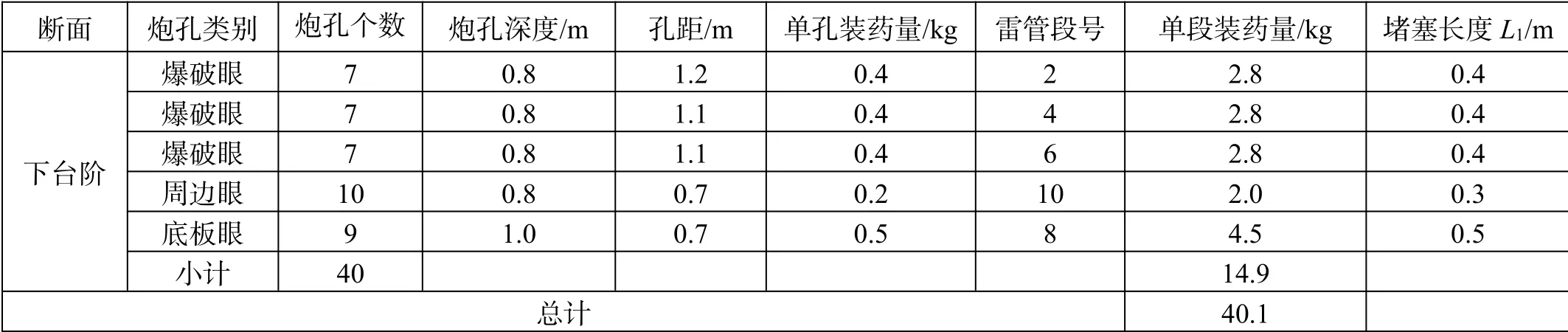

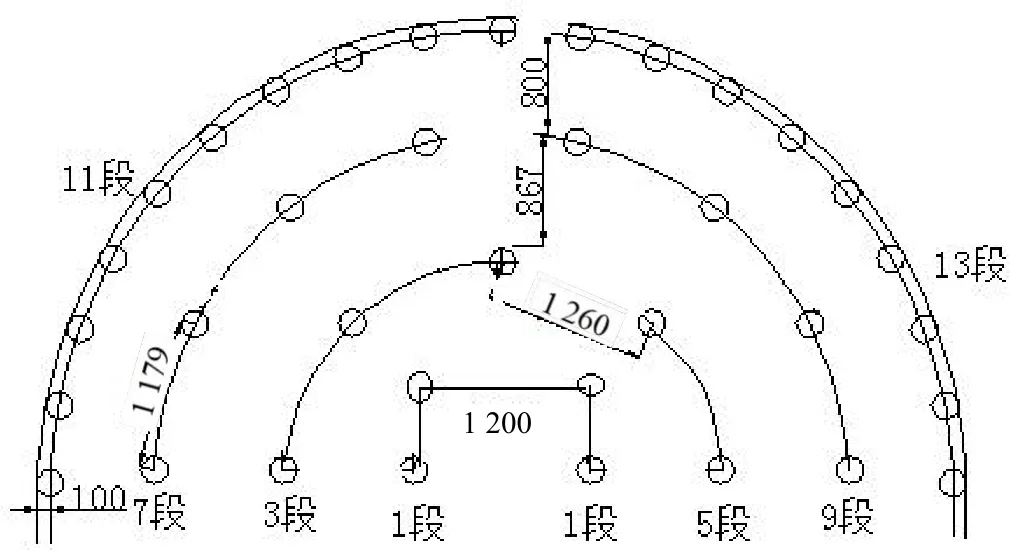

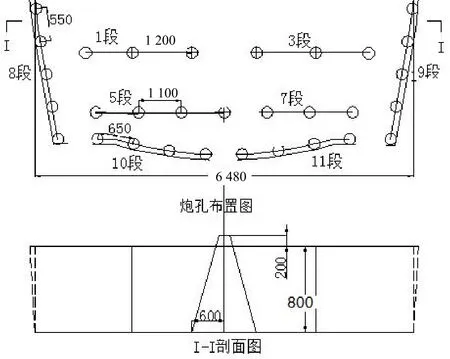

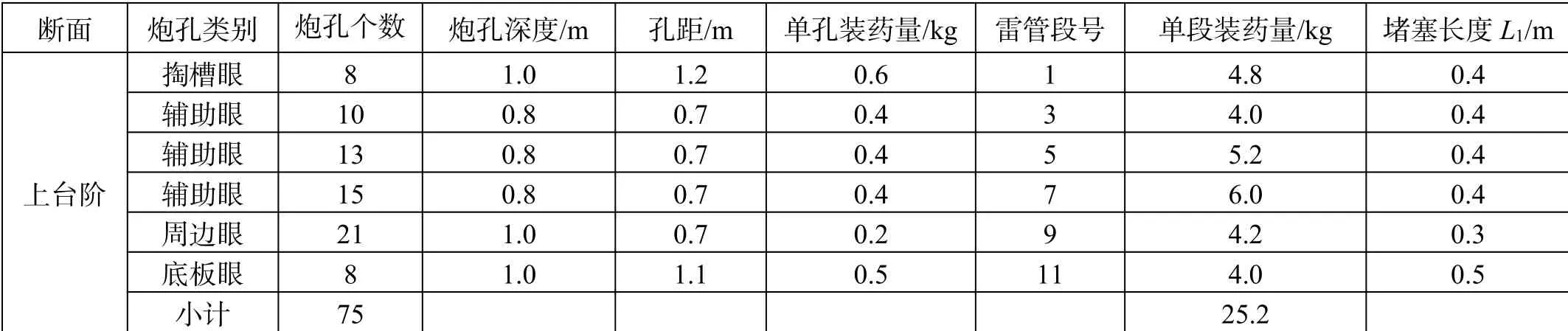

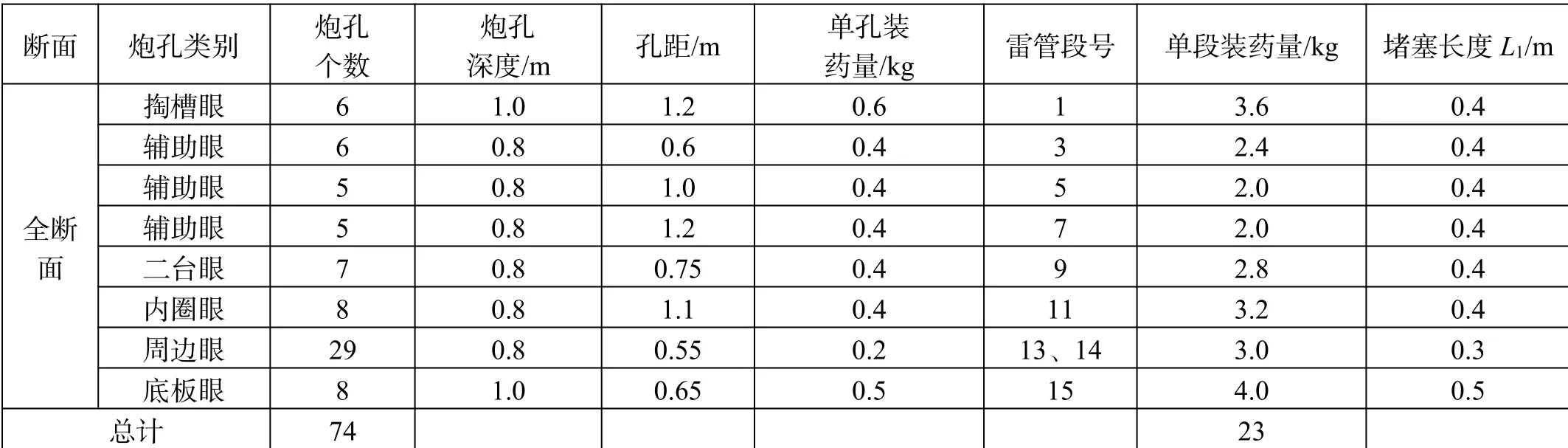

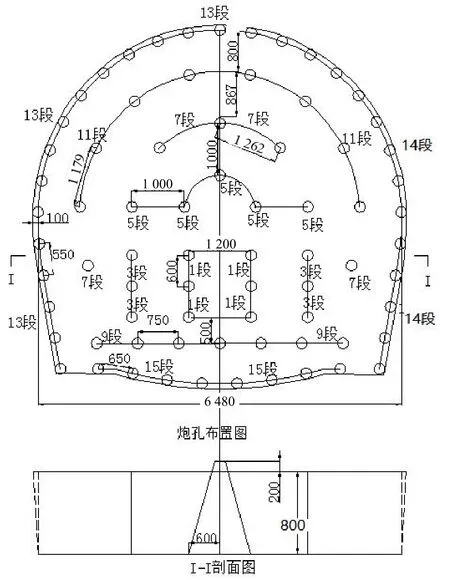

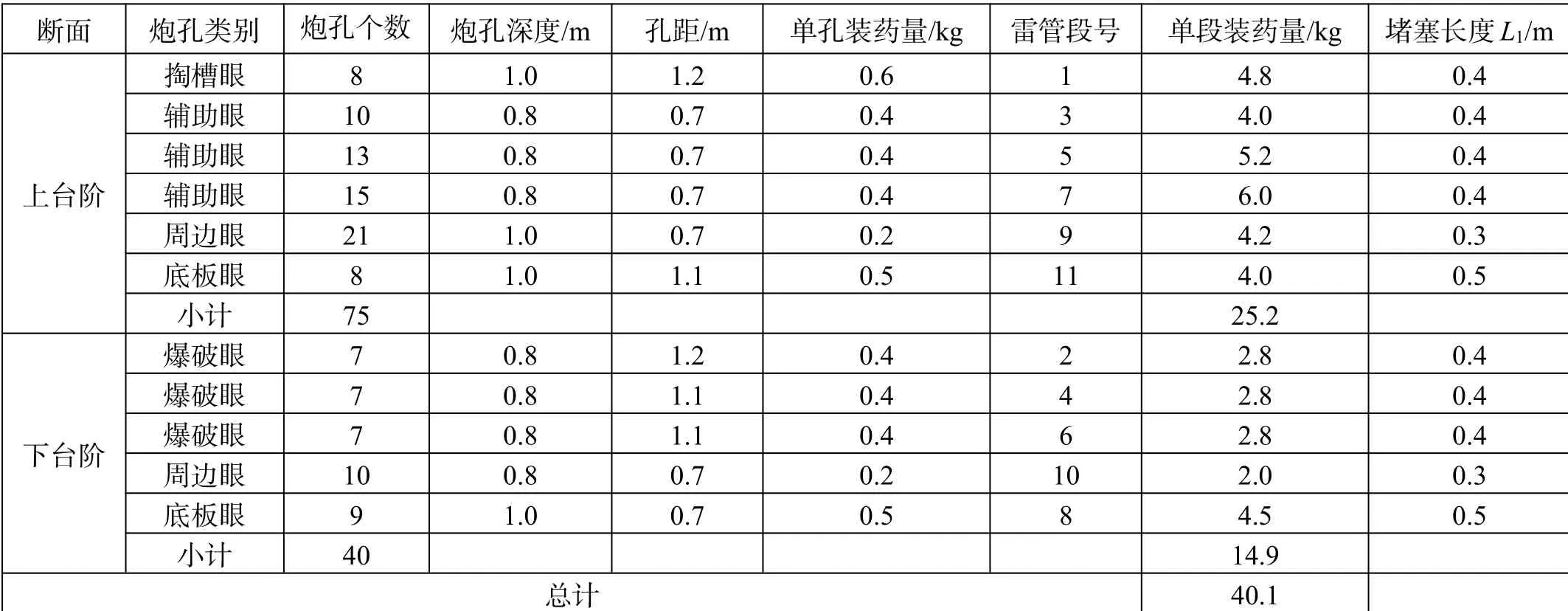

半断面爆破设计中,上下台阶炮孔布置分别如图7、图8所示,爆破参数计算表如表3所示,技术经济指标表如表4所示。

表3 (续)

表4 半断面技术经济指标表

图7 上台阶炮孔布置图(单位:mm)

图8 下台阶炮孔布置图(单位:mm)

表3 半断面爆破参数计算表

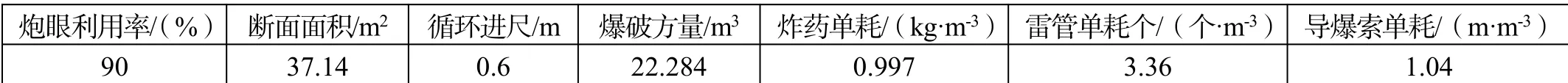

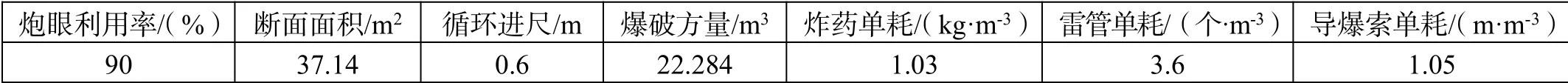

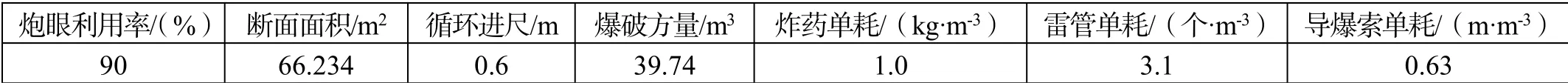

全断面爆破设计中,炮孔布置如图9所示,爆破参数计算表如表5所示,技术经济指标表如表6所示。

表5 全断面爆破参数计算表

表6 全断面技术经济指标表

图9 全断面炮孔布置图(单位:mm)

3.3.2 越行线

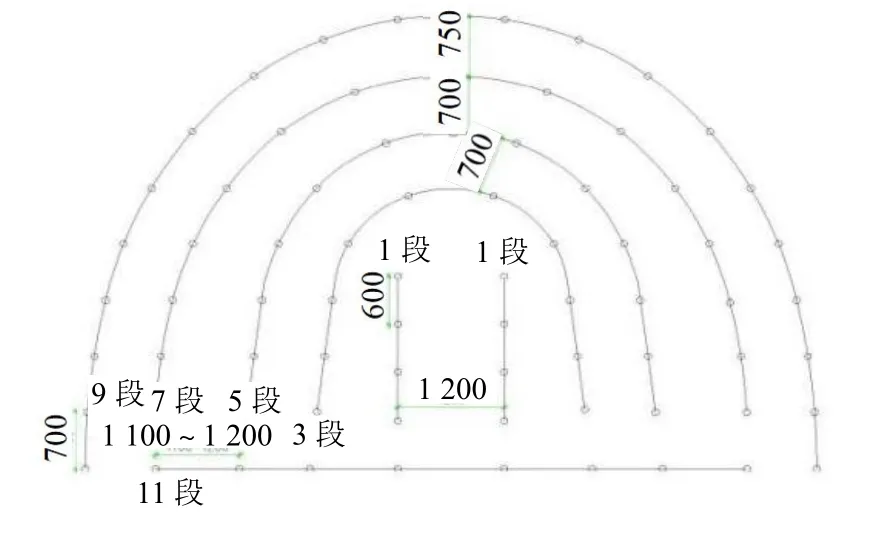

越行线断面开挖宽度8.3 m,开挖高度9.5 m,按照围岩ⅠV级施工要求,根据现场具体情况,采用上、下台阶法施工。越行线上、下台阶炮孔布置分别如图10和图11所示,爆破参数表如表7所示,经济指标表如表8所示。

表7 越行线爆破参数表

表8 越行线经济指标表

图10 上台阶炮孔布置图(单位:mm)

图11 下台阶炮孔布置图(单位:mm)

3.3.3 车站主体(下部)

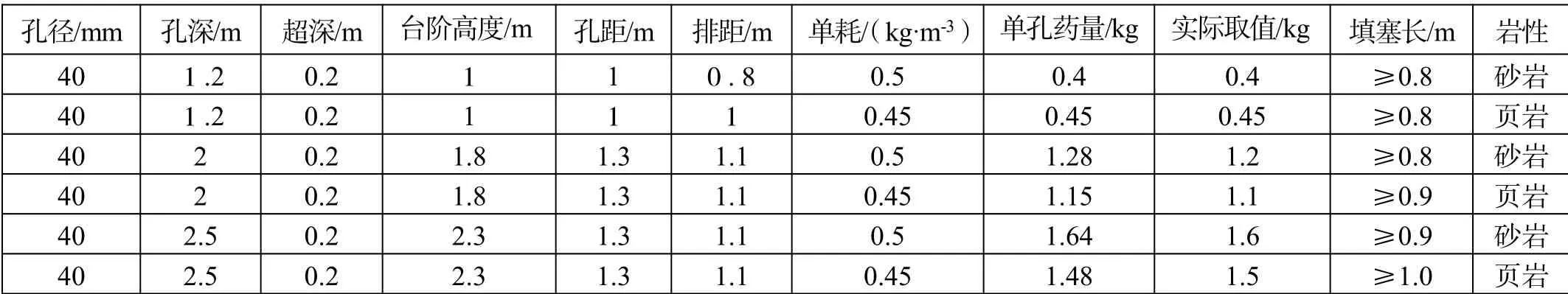

车站主体(下部)总宽24.22 m(标准段),下部爆破高度约为10.752 m。按照围岩ⅠV级施工要求,根据现场具体情况,可以采用地下浅孔台阶松动爆破法施工,其参数指标如表9所示。使用的手持钻D=40 mm,钻爆(浅孔)参数如下。

表9 地下浅孔台阶松动爆破参数指标表

炮孔直径:d=40 mm。

爆破台阶高度:H=1.0~2.3 m,超深h=0.2 m。

炮孔深度:L=H+h。

底盘抵抗线:w1=(0.4~1)H。

炮孔间距:a=(1~2)w1。

炮孔排距:b=0.86a。

砂岩炸药单耗q砂岩=0.5 kg/m3,页岩炸药单耗q页岩=0.45 kg/m3,爆破施工中根据实际情况进行调整,并经方案设计人书面同意。

堵塞长度L填=(20~30)d。

单孔装药量计算Q=q×a×b×H。

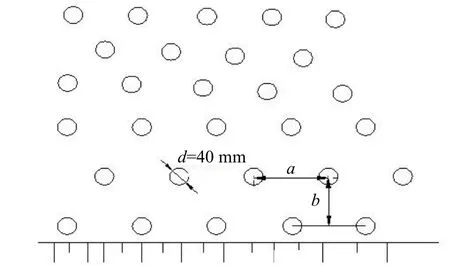

对于钻孔方式及布孔形式,采用梅花形布孔。如图12所示。

图12 钻孔方式及布孔示意图

图12中,W为最小抵抗线,H为台阶高度,L为炮眼长度,a为炮眼间距,b炮眼排距,h为超深。

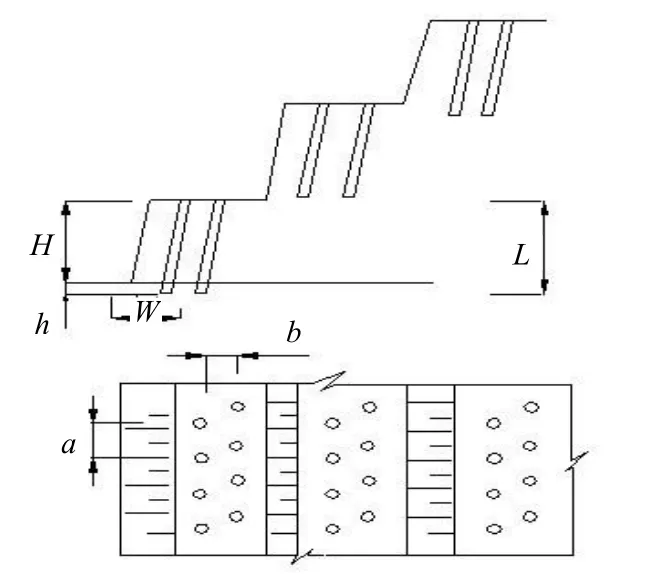

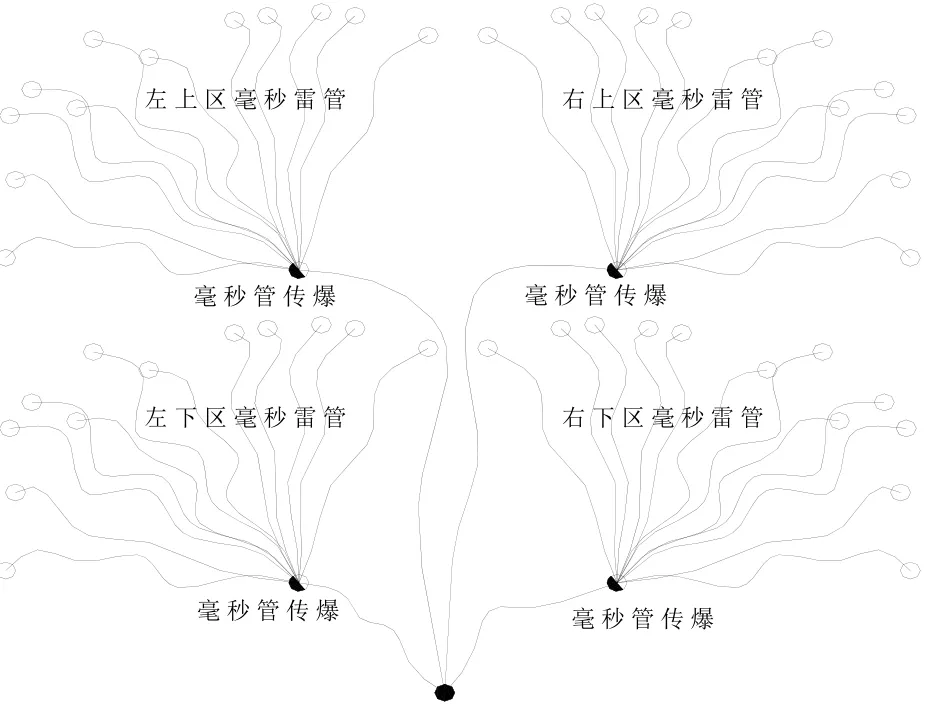

为减小爆破振动,采用孔内高段位、孔外低段位微差起爆网路,如图13所示。孔内装导爆管雷管15段,孔外3段,排间1、5、7段。最大单响药量不超过1.6 kg,一次起爆不超过160个孔,一次爆破总装药量不超过256 kg。

图13 起爆网络示意图

注意事项:①根据车站下部的结构特征和周边建构筑物的特点,爆破采用由上而下分层台阶式爆破开挖;②距离建构筑物等保护对象小于40 m范围内不允许进行爆破作业。

隧道起爆网络如图14所示,采用“一把抓”连接方式,每个连接雷管连接的导爆管不超过20根,雷管聚能穴反向传爆方向,用胶布缠绕5~8层,确保缠紧。

图14 起爆网络示意图

3.4 爆破安全验算

3.4.1 爆破振动的计算

施工通道(197 m处)距离勤业楼41.48 m,即:R=41.48 m。

根据GB 6722—2014《爆破安全规程》公式:V=k(Q1/3/R)a,验算爆破振动安全允许速度。其中Q为单段最大起爆药量(kg),本项目施工通道爆破单段一次最大起爆药量Q=4 kg,一次起爆最大药量Q=23 kg。R为爆点至被保护对象的距离(m),Rmin=41.48 m。K、a分别为与爆破点至计算保护对象间的地形、地质条件有关的系数和衰减指数,根据以往类似工程案例,本工程K=200,a=1.65。计算得V施工通道≈0.92 cm/s。

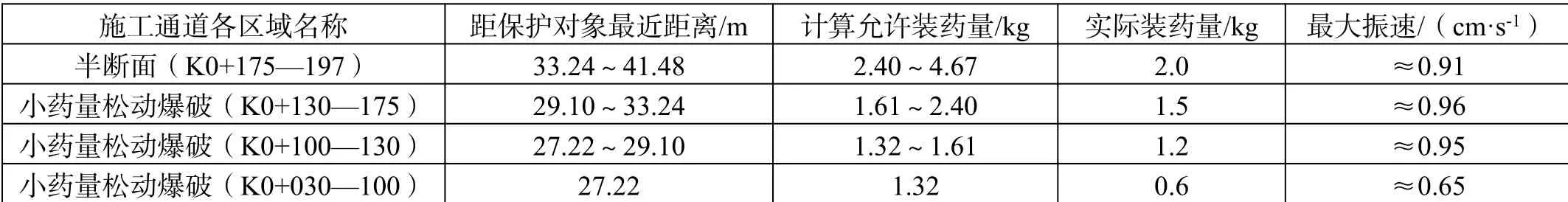

施工通道半断面(K0+175—197)、施工通道小药量松动爆破(K0+130—175)、施工通道小药量松动爆破(K0+100—130)、施工通道小药量松动爆破(K0+030—100)等各段安全验算表如表10所示。

表10 施工通道各处爆破振数表

同理,越行线和车站下部也可以采用类似公式进行计算,越行线距离宝圣隧道52.89 m,车站下部距离宝圣隧道52.89 m,代上式数据入V=k(Q1/3/R)a,得V越行线≈0.77 cm/s,V车站≈0.37 cm/s。根据3处施工爆破振动验算,得Vmax≈0.96 cm/s,满足前面设计的V控制=1 cm/s,本方案设计参数较为合理。但在实际爆破过程中应加强对相关保护对象爆破振动监测,根据监测数据结果调整爆破参数。

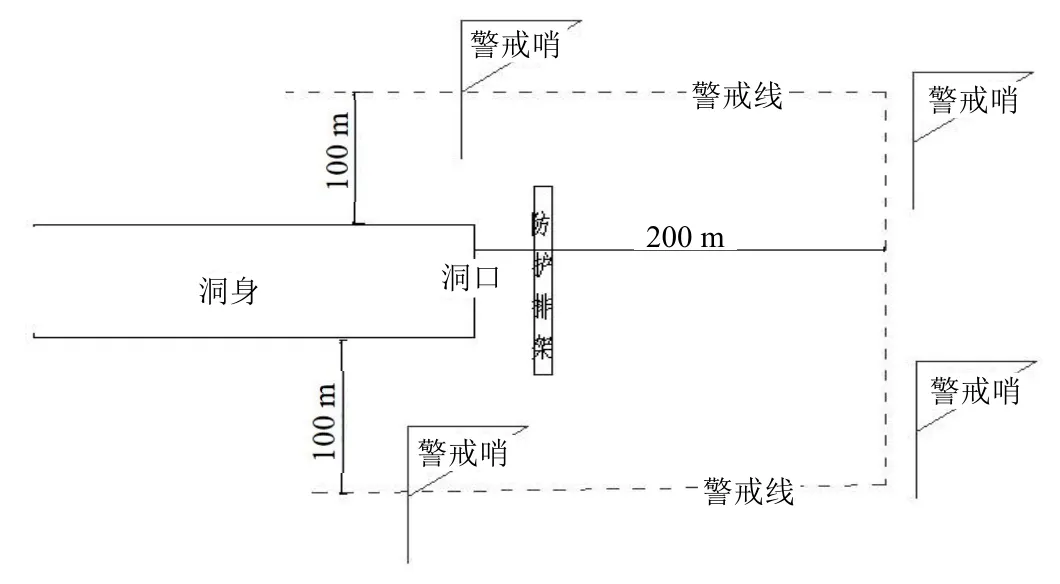

3.4.2 个别飞石安全距离

爆破时,将个别飞石对人员安全距离设定为300 m,本工程爆破均在地下,起爆站必须设置在洞外,但是当进洞较深不便于在外设置起爆点时,可以在洞内选择能够防飞石、防冲击波、防烟尘的横向短洞或掩体内设置起爆站;起爆前洞内所有机械车辆和人员必须撤离至洞外或其他安全位置;在洞门前设置2层移动式防护排架,防护排架长、宽均大于洞口50 cm,爆破前由装载机运至洞口,再用台车固定,保持紧贴洞口。警戒范围为洞正前方200 m,洞两侧100 m。洞口平面警戒示意图如图15所示。

图15 洞口平面警戒示意图

3.4.3 爆破冲击波防护与控制

根据公式Rk=25Q1/3,Rk为空气冲击波对人员的最小允许距离,Q为一次最大起爆药量。本方案一次最大起爆药量Q=256 kg。

经计算:Rk=25Q1/3≈159 m。由计算可知,隧道内爆破冲击波存在巨大危害,警戒范围及要求要做到同本案防飞石要求一致(大于300 m)。

3.5 安全技术及防护措施

3.5.1 爆破管理措施

规范民用爆炸物品管理。一是炸药选型应选择二号岩石乳化炸药;二是必须根据每天爆破量,经现场负责人、爆破技术员签认后发放炸药和雷管,严禁超发民爆物品。

每班作业前,应对现场管理人员和作业人员进行安全技术交底,掌握爆破施工参数,按照技术交底进行钻眼布孔,严格按照设计参数进行装药。

钻孔作业和装药作业不得同时进行,钻孔人员钻孔完毕撤离现场后,现场爆破员在现场临时存放点领取当班所需的民爆物品,采用人工运输的方式运输至爆破作业现场。

民爆物品到达现场后,由爆破安全员对现场进行排查,符合装药条件后,设置爆破警戒区域,装药应按照爆破设计图确定的药量自上而下进行,雷管“对号入座”。所有炮孔均以炮泥堵塞,堵塞长度不小于钻眼深度的1/3。

爆孔布置要遵循奇偶匹配的原则,避免产生共振,减小对周围建筑物的影响。另外每次爆前对炮孔装药量进行确认。装药完毕后,必须对现场人员进行全部清理,退到爆破安全位置,并由现场爆破安全员进行安全确认后,方可进行起爆。

3.5.2 盲炮的处理

爆破充分通风后,由爆破员对爆破现场进行排查,当出现盲炮时,按照现场情况进行处理:①当爆破起爆网路完好时,经现场爆破技术员和爆破员检查符合起爆要求时,可重新联结起爆网路,重新起爆。②当爆破网路被破坏时,可采用现场打设炮孔间距不小于0.6 m的平行眼进行诱爆。或采用木棍或竹棍,轻轻地将炮孔内的堵塞物掏出,采用裸露药包诱爆。

3.5.3 爆破噪声安全防范措施

本项目处于西南政法大学校园内,爆破产生的噪声对校园师生存在较大影响,因此噪声是本项目重点控制对象。根据声压级计算公式Lp=20Lg(P/Po)进行计算。式中,Lp为声压级,现场监测爆破分贝为85~90 dB;P为测点声压(N/m2);Po为基准声压,在空气中取2×10-5N/m2。经过计算,测点声压不会对社会环境及人体造成危害。

3.5.4 爆破粉尘和有害气体的控制

爆破施工常常伴随着大量的粉尘和有毒有害气体,产生粉尘的主要施工工艺有钻孔、爆破。爆破产生有毒有害气体主要有一氧化碳、硫化物、氮化物等。当人员长期处于粉尘和有毒有害气体工作环境中,容易诱发职业病。主要防护措施如下:①使用前对民用爆炸物品进行全面检查,严禁使用劣质或不合格的民用爆炸物品;②为作业人员配备合格的防护用品,并定期安排人员进行职业病检查;③施工现场配备有毒有害气体检测仪,爆破充分通风后,经过监测合格后方可再次进入施工现场。

4 施工总结

4.1 做好爆破施工安全管理

项目以项目经理为组长、爆破技术人员为副组长,对爆破工程安全管理全面负责,在爆破施工前,必须建立爆破施工安全管理规章制度、操作规程,并组织相关人员进行学习。爆破技术员必须加强对爆破环境的勘测,编制可实施的爆破施工方案,并经过专家论证、审核通过后实施。

4.2 做好前期准备工作

深埋隧道Ⅳ级中风化围岩爆破施工前,必须做好施工的前期准备,包括但不限于施工前对地质进行勘察,做好对作业人员的安全教育培训和安全技术交底工作;对隧道掌子面围岩进行分析,针对围岩破碎或不稳定的地方进行超前注浆,该项措施能有效地保障隧道爆破开挖过程中围岩的稳定性,在一定程度上能防止拱顶破碎掉块,提供稳定的作业条件;根据围岩断面大小和爆破钻眼位置,焊接便于操作的开挖台阶,提高钻眼效率。

4.3 做好过程管控

城镇隧道爆破施工时,需要提前对爆破信息进行公示,并就爆破时间与周边居民做好沟通协调,尽可能地将每天爆破时间控制在相同的时间段内,同时加强对周边居民的走访工作,取得理解。在爆破控制方面,要根据每次爆破的爆破震数、爆破噪声、爆破效果、围岩状况不断优化装药用量和结构,将爆破影响降至最低。爆破过程中,要安排专职人员做好爆破警戒工作,防止非涉爆人员进入爆破影响范围。

5 结论

本研究以重庆轨道交通15号线西南政法大学站为工程背景,分析了深埋隧道Ⅳ级中风化围岩爆破开挖风险管控研究,研究结果可为类似工程提供借鉴。

经过实践,优化后的爆破参数取得良好的光面爆破效果,炮孔利用率达到了90%以上,隧道超欠挖控制在10 cm左右,有效解决了超挖严重的难题;日常爆破监测振速在0.5~0.8 cm/s,对周边环境影响较小。

按照现有爆破设计进行施工,日循环进尺能达到1.5~1.8 m,提高了劳动生产率和设备效率。