氟硅改性聚丙烯酸酯乳液整理亚麻织物的研究

2023-01-31李亚萍隋智慧徐逸坤郑顺姬

李亚萍 隋智慧 徐逸坤 郑顺姬 祖 彬

(1.齐齐哈尔大学,黑龙江齐齐哈尔,161006;2.寒区麻及制品教育部工程研究中心,黑龙江齐齐哈尔,161006)

聚丙烯酸酯是由丙烯酸或丙烯酸酯类单体共聚而成的一种高分子材料,广泛应用在纺织、皮革、涂料等领域[1-3]。但常规的聚丙烯酸酯存在“热黏冷脆”、成膜温度高、胶膜硬度低、耐水性不好、抗回黏性差等缺点,限制了其使用,通常需改性处理。常用的改性剂为有机氟、有机硅、聚氨酯、纳米材料、环氧树脂等。有机氟和有机硅协同改性的丙烯酸酯聚合物具有优异的拒水性、耐污性、柔韧性以及力学性能等,已成为研究热点[4-6]。辛华等以γ-甲基丙烯酰氧基丙基三甲氧基硅烷和羟基硅油为改性单体,采用细乳液聚合法制备了有机硅改性含氟丙烯酸酯,结果表明,乳胶膜的表面自由能为12.20 mJ/m2,热稳定性和力学性能都有所改善[7]。FAN Z L等利用半连续种子乳液制备了含氟硅核壳聚丙烯酸酯整理剂,整理后的棉织物对水的接触角可达143.7°,拒油等级为4.5级,防污性能等级为5级[8]。ZHOU J H等通过RAFT介导的Pickering乳液聚合工艺制备了纤维素纳米晶包覆的氟化聚丙烯酸酯胶乳颗粒;当丙烯酸六氟丁酯用量为10%时,乳液聚合稳定性良好,且织物具有优异的防水防油性能[9]。亚麻是人类最早使用的天然植物纤维,由于其具有较好的透气性、抗菌性、耐湿防磨等特点,被广泛用于高端纺织品[10]。但亚麻织物坚挺而不够柔软,容易产生折皱,用含氟硅丙烯酸酯聚合物材料对其表面进行功能整理可改善其服用性能[11]。

本研究以甲基丙烯酸甲酯、丙烯酸丁酯为反应单体,以过硫酸钾(KPS)为引发剂,以壬基酚聚氧乙烯醚硫酸铵(DNS-458)为乳化剂,制备了氟硅改性聚丙烯酸酯无皂乳液,并将其用于亚麻织物的改性整理,探究氟硅改性聚丙烯酸酯无皂乳液结构及其对亚麻织物性能的影响。

1 试验部分

1.1 试剂与仪器

织物经纱纬纱均为45 tex亚麻纱,经密228根/10 cm,纬密161根/10 cm。

化学品有甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BA)。试剂有NaHCO3、KPS、DNS-458、乙烯基三甲氧基硅烷(A-171)和甲基丙烯酸十二氟庚酯(G04,工业级)。

仪器有SY-3200-T型超声波清洗器、Spectrum One型 红 外 光 谱 仪、TG/DTA-6000型差热-热重综合分析仪、Zetasizer Nano ZS90型纳米粒度分析仪、S-3400型扫描电子显微镜、H-7650型透射电子显微镜、Digital Nanoscope III A型原子力显微镜、ESCALAB250Xi型XPS光电子能谱仪、JY-82B型触角测定仪、YG(B)026D型电子织物强力机、YG821L型织物风格仪。

1.2 氟硅改性聚丙烯酸酯无皂乳液的制备

称 取 质 量 比1∶1的MMA和BA,适 量DNS-458以及一定量的G04、A-171,配制成核层乳液;再称取质量比为1∶3的MMA和BA,适量DNS-458以及一定量的G04、A-171,配制成壳层乳液;配置质量分数为1.5%的KPS引发剂水溶液。

将核层乳液超声分散30 min,滴加NaHCO3调节pH值,升温至80 ℃,滴加部分KPS引发剂溶液,保温反应30 min。随后,将壳层乳液超声分散30 min,升温至80 ℃,向上述核层乳液中滴加壳层乳液,同时滴加余下的KPS引发剂溶液,滴加完成后保温反应60 min。冷却至室温,过滤、出料,制得氟硅改性聚丙烯酸酯无皂乳液。

1.3 织物整理工艺

利用氟硅改性聚丙烯酸酯无皂乳液整理亚麻织物,采用二浸二轧方式,整理剂质量浓度80 g/L,轧 余 率70%~80%,80 ℃预烘3 min,120 ℃焙烘3 min。

1.4 乳液的性能表征测试

将待测乳液稀释100倍后,测试乳液的粒径及Zeta电位分布,每个样品测试3次,取平均值。采用S-3400型扫描电子显微镜(SEM)和Digital Nanoscope III A型原子力显微镜(AFM)分别对乳胶膜表面进行形貌表征分析。用ESCALAB250Xi型光电子能谱仪(XPS)对乳胶膜两界面(胶膜-空气、胶膜-玻璃)表面元素组成含量进行分析,扫描通过能量为178.95 eV。裁取2 cm×2 cm的干燥乳胶膜,其质量记为m0;室温下将乳胶膜浸泡在去离子水中,间隔一定时间用滤纸吸干其表面水分,其质量记为m1;根据吸水率=(m1-m0)/m0×100%计算乳胶膜的吸水率。

1.5 亚麻织物的性能测试

用Spectrum One型红外光谱仪(FT-IR)表征处理前后亚麻织物表面化学结构,扫描范围500 cm-1~4 500 cm-1。用TG/DTA-6000型 差 热-热重综合分析仪测试处理前后亚麻织物热稳定性,N2气 氛,10 ℃/min升 温,测 试 范围20 ℃~600 ℃。采用JY-82B型接触角测定仪测量织物对水的接触角,同一织物选3个不同位置分别测量,取平均值。根据GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分 断裂强力和断裂伸长率的测定(条样法)》测试织物断裂强力,测量3块布样,结果取平均值。裁取5.0 cm×5.5 cm的亚麻织物,在YG821L型织物风格仪上测试其弯曲刚性。裁 取10.5 cm×3.0 cm的 亚 麻 织 物,在YG821L型织物风格仪上测试其动静摩擦因数。

2 结果与讨论

2.1 乳液的粒径分布和Zeta电位

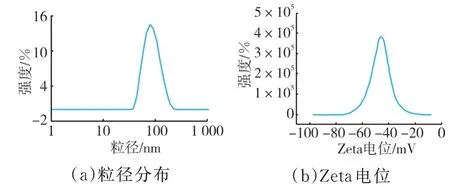

图1为氟硅改性聚丙烯酸酯无皂乳液的粒径分布图和Zeta电位图。如图1(a)所示,乳液粒径分布在80 nm~120 nm范围内,平均粒径93 nm,且粒径分布较窄,说明乳液粒径分布较为均匀。Zeta电位测定结果可验证制备的乳液是否稳定,当Zeta电位值的绝对值大于30 mV,粒子间的排斥力增大,则表示乳液中粒子越稳定。由图1(b)可知,Zeta电位平均为-45.7 mV,乳液具有较好的稳定性。总之,制备的氟硅改性聚丙烯酸酯无皂乳液粒径分布均匀,且乳液稳定性良好。

图1 乳液的粒径分布图和Zeta电位图

2.2 乳胶膜的表面形貌分析

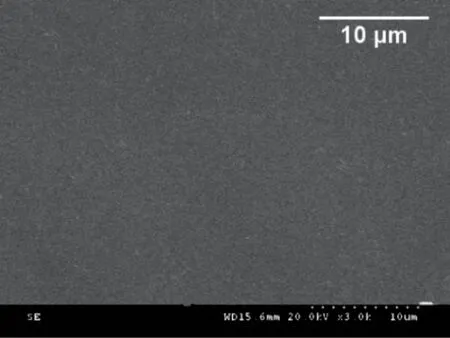

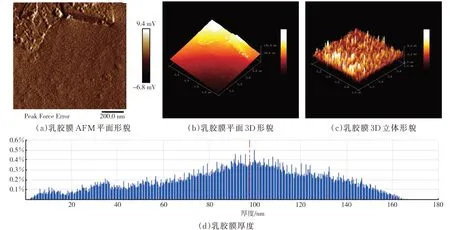

图2和图3是氟硅改性聚丙烯酸酯无皂乳液在室温下干燥成膜的表面形貌图。其中,图2为改性乳胶膜SEM图像,图3为改性乳胶膜AFM图像。

由图2可知,电镜下室温干燥的乳胶膜表面光滑平整,无褶皱、无缩边现象,也无裂痕现象出现,这说明氟硅改性聚丙烯酸酯无皂乳液具有良好的成膜性,胶膜具有滑爽的手感。

图2 乳胶膜的SEM图像(×3 000倍)

从AFM图像可观察到胶膜的微观结构,包括表面粒子之间相互融合情况以及表面粗糙度。从图3(a)和图3(d)可以看出,胶膜表面平整光滑且厚度均匀,此现象与SEM分析结果相符。从图3(b)和图3(c)综合来看,胶膜表面粒子间融合性较好,其中明显可以看出表面有纳米级凹凸结构,这是因为两相出现了微相分离结构。凸起的明亮区域是含氟硅链段,凹陷的灰暗区域是聚丙烯酸链段。凸起的含氟链段在表面形成了许多错落不齐的峰并呈无规则交替,由于含氟单体和含硅单体的“趋表”特性使氟硅链段向表面迁移,因而增加了胶膜表面的粗糙度,为胶膜具有优异的拒水性能奠定了基础[12-13]。

图3 乳胶膜AFM图像

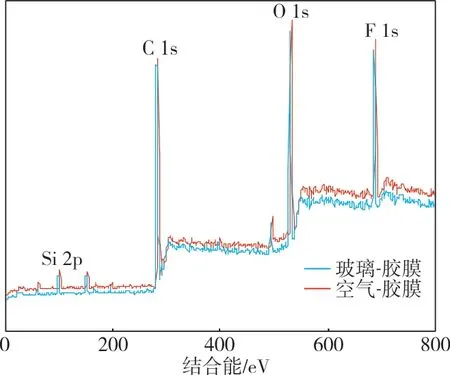

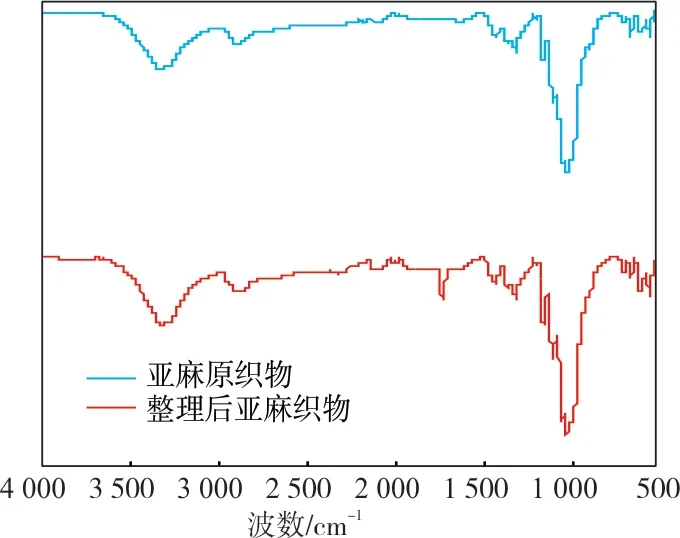

2.3 乳胶膜的表面元素分析

图4为氟硅改性聚丙烯酸酯无皂乳胶膜的XPS全谱图,表1为乳胶膜表面元素含量。由图4可知,在结合能285 eV和532 eV处分别是C 1s和O 1s的信号峰,在结合能101 eV和689 eV处分别为Si 2p和F 1s的信号峰,且空气-胶膜界面Si 2p和F1s的信号峰要比玻璃-胶膜界面的更强。由表1知,空气-胶膜界面硅含量比玻璃-胶膜界面多1.29个百分点,空气-胶膜界面氟含量比玻璃-胶膜界面多6.46个百分点。这是由于氟硅链段的表面能较低,成膜过程中向表面迁移,定向排列在空气中。同时,氟单体与硅单体的侧链较长,与聚丙烯酸酯接枝反应时,聚合物的侧链链段增长使得与主链相容性变差,更易从体系中分离,从而向胶膜表面迁移,使乳胶膜具有较好的拒水性。

图4 乳胶膜两面的XPS谱图

表1 乳胶膜两界面的元素含量

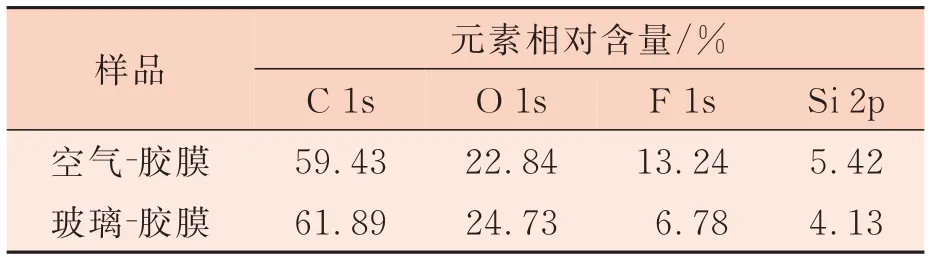

2.4 乳胶膜的吸水率测定

图5为浸泡时间分别对聚丙烯酸酯乳胶膜、含硅聚丙烯酸酯乳胶膜、氟硅改性聚丙烯酸酯无皂乳胶膜吸水率的影响。

图5 乳胶膜的吸水率

由图5可知,随着时间的增加,聚丙烯酸酯乳胶膜的吸水率不断增大,在30 h时吸水率达到了39.4%;同样,在相同的浸泡时间内,含硅聚丙烯酸酯乳胶膜和氟硅改性聚丙烯酸酯无皂乳胶膜也呈现相同的变化趋势,30 h 时吸水率分别为33.8%和28.3%。由于氟、硅元素大量富集在乳胶膜的表面阻止水分向胶膜内渗透,增强了胶膜的耐水性,从而降低了胶膜的吸水率。因此,氟硅改性聚丙烯酸酯无皂乳胶膜的吸水率最低,耐水性能最好。

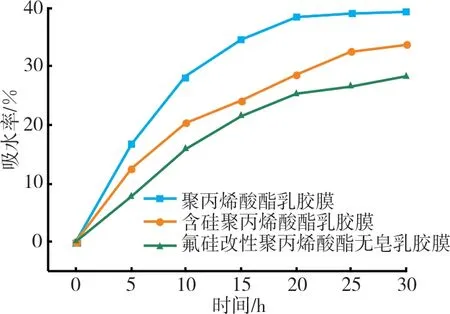

2.5 织物的化学结构表征

图6为相同条件下处理前后亚麻织物的FTIR图谱。从图6可看出,处理后的织物在1 100 cm-1~1 300 cm-1处特征吸收峰明显变宽,这 是 由 于1 244 cm-1处 的C—F特 征 峰、1 028 cm-1处的Si—O—C特征峰和C—O的伸缩振动峰重叠。处理后亚麻织物在1 732 cm-1处出现吸收峰是C=O的伸缩振动峰,在748 cm-1处出现C—F的振动吸收峰,在899 cm-1处出现了Si—C的振动吸收峰。以上分析说明有机氟、有机硅单体与丙烯酸酯类单体发生了聚合反应。

图6 织物的FT-IR图谱

2.6 织物的热稳定性分析

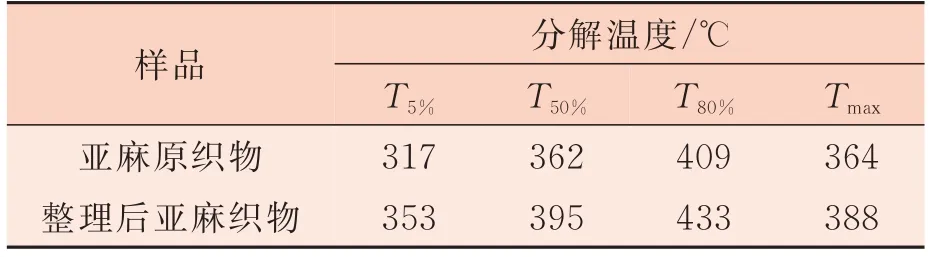

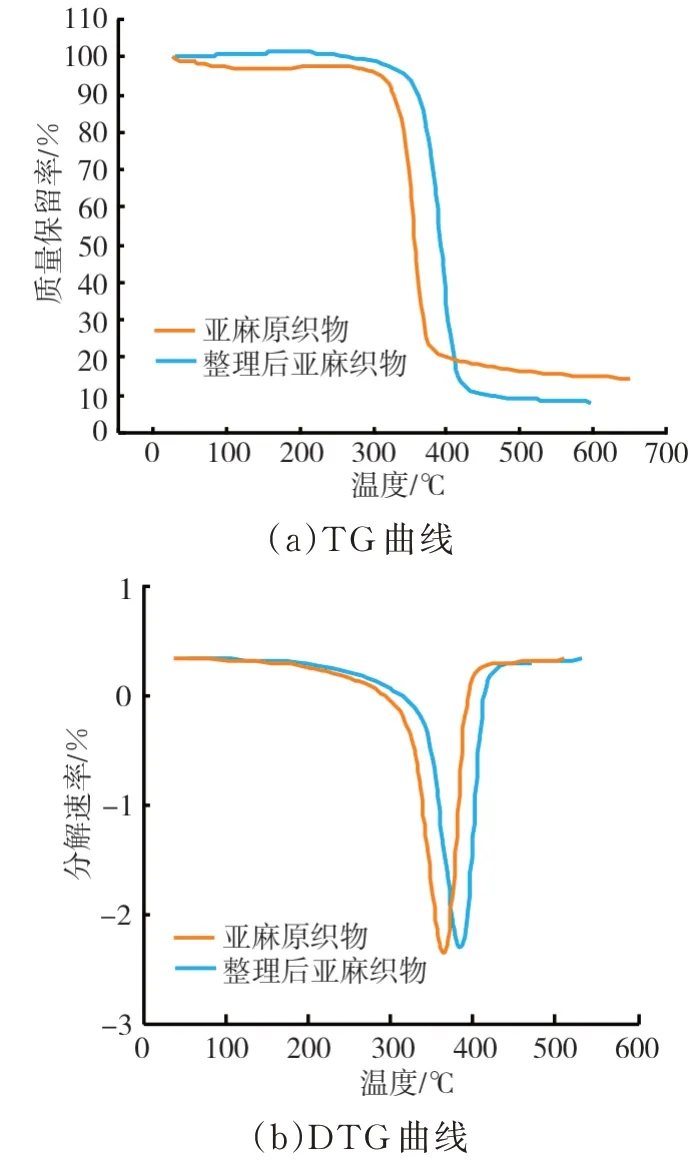

图7为相同条件下处理前后亚麻织物的重热分析(TG)曲线及其一次微分(DTG)曲线。表2为织物的热重分析数据,其中T5%为织物分解5%的温度,T50%为织物分解50%的温度,T80%为织物分解80%的温度,Tmax为织物最大分解温度。由图7和表2可知,加入有机氟、有机硅单体后,TG曲线右移,说明G04和A-171的添加有助于提高织物的耐热性,在相同的温度范围内质量损失降低[14]。经过整理的亚麻织物质量损失5%的分解温度为353 ℃,质量损失50%的分解温度为395 ℃,质量损失80%的分解温度为433 ℃。与亚麻原织物相比,最大热分解温度提高了24 ℃。这是由于含氟丙烯酸酯和硅氧烷中的C—F和Si—O—Si的键能较高,对分子链中聚合物主链产生屏蔽和保护作用,因而提高了织物的热分解温度,明显改善了织物的耐热性能。

表2 织物的热重分析数据

图7 织物的TG曲线和DTG曲线

2.7 织物对水接触角测试分析

亚麻纤维中含大量羟基,因而其吸湿性较好。测试结果显示:亚麻原织物水接触角63.02°,含硅无皂乳液整理亚麻织物的水接触角85.34°,含氟无皂乳液整理亚麻织物的水接触角117.35°,氟硅改性聚丙烯酸酯无皂乳液整理亚麻织物水接触角134.56°。可以看出,有机氟和有机硅的协同改性使亚麻织物的拒水性能显著增强。由AFM测试和XPS测试也可知,氟硅链段在成膜过程中向表面迁移,在织物表面定向排列,大大降低了胶膜的表面张力,赋予了织物优异的拒水性能。

2.8 织物的性能测试分析

织物的服用性能是衡量织物用途的重要标准。我们测试了整理前后织物弯曲刚性、断裂强力、摩擦因数等指标,其中亚麻原织物弯曲刚性5.1 cN/mm,断裂强力589 N,静摩擦因数0.858,动摩擦因数0.637,透气率4.52 mm/s,白度105.2;含氟硅无皂乳液整理后的亚麻织物弯曲刚性4.7 cN/mm,断裂强力836 N,静摩擦因数0.632,动摩擦因数0.583,透气率4.13 mm/s,白度107.8。

可以看出,氟硅改性聚丙烯酸酯无皂乳液整理亚麻织物相较于亚麻原织物,弯曲刚性以及动、静摩擦因数均有所下降,整理后织物表面更光滑,手感更柔软,表明有机硅的引入改善了亚麻织物硬挺不柔软的特性。整理后织物的断裂强力较整理前大幅度增加,增加了247 N,其产生原因是C—F和Si—O—Si阻止主链发生偏移,提高了织物的力学性能,而透气率稍有下降,白度略有提高。总之,经氟硅改性聚丙烯酸酯无皂乳液整理的亚麻织物服用性能得到了较明显的改善。

3 结论

(1)氟硅改性聚丙烯酸酯无皂乳液粒径分布在80 nm~120 nm,具有良好的稳定性。

(2)SEM和AFM显示胶膜表面光滑均匀,具有微纳米凹凸结构。XPS显示空气-胶膜界面的氟元素和硅元素含量分别比玻璃-胶膜界面高了6.46个百分点和1.29个百分点,降低胶膜的表面张力,从而使胶膜的耐水性提高,吸水率下降,整理后织物的水接触角为134.56°。

(3)FT-IR表明氟硅单体均与丙烯酸酯单体接枝共聚并与亚麻纤维结合,TG表明整理后织物的热稳定性提高,最大热分解温度提高了24 ℃。测试表明,整理后织物的断裂强力有较明显提高,由589 N提高到836 N,柔软性也有一定程度的改善。