搅拌摩擦沉积增材技术研究进展

2023-01-31贾贺鹏朱志雄胡峰峰

陈 刚,武 凯*,孙 宇,贾贺鹏,朱志雄,胡峰峰

(1 南京理工大学 机械工程学院,南京 210094;2 航天工程装备(苏州)有限公司,江苏 苏州 215200)

增材制造技术是智能制造领域的关键技术之一,俗称为3D打印技术,美国材料试验与材料学会将其定义为一种与减材制造相反的、通过3D数据模型连接材料逐层堆叠以制造物体的过程[1]。相对于传统减材加工技术,增材制造技术有诸多优点:首先减少了材料的浪费,以粉材、丝材为增材原料,通过自下而上的层层堆叠,就可实现零件的一次成型,加工周期短,加工工序简单,加工效率高;其次增材零件微观组织具有晶粒细小、结构致密和力学性能优良的特征;另外通过精确控制增材工艺参数和调整增材原料的成分,可对复合材料、功能梯度材料等高性能材料直接完成近净成形。增材制造技术已经在航空航天、生物医学、汽车制造等多个领域实现工程应用[2]。

目前,在金属增材制造领域按照增材过程中材料是否发生熔化和凝固,可分为基于熔覆的增材制造技术和固相增材制造技术[3]。前者包括直接能量沉积技术、粉末床融合技术、激光烧结技术、液态金属流快速冷却增材技术、激光选区熔化技术等,其基本工作原理为采用数字化可控热源将材料熔化,再进行逐层的熔覆叠加,最终成型结构件。基于熔覆的增材技术已经历了较长时间的发展,但仍存在诸多问题和难点,主要为:短时间内的高热量局部输入,会导致较大的热梯度和较高的冷却速率,从而产生孔隙、裂纹、高残余应力和具有大柱状晶粒的各向异性微观结构;对于高熔点材料,增材效率低下严重制约大尺寸构件的增材制造;增材时能量集中密度大,金属在高温下存在氧化烧损现象、增材过程由于固液相变复杂、表面扩散和热传导等问题,需要考虑组织结晶情况。因此基于熔覆的增材制造技术很难满足工件小变形、低残余应力、高增材效率的要求[4-5]。

搅拌摩擦沉积增材(additive friction stir deposition, AFSD)技术是一种新兴的金属固相增材技术,增材过程中材料不发生熔化,因此无孔隙、热裂纹等熔化缺陷,能弥补熔覆增材的固有缺陷,并且增材效率高,适用于大尺寸零件的增材制造;同时增材过程中对环境要求低,理论上在真空、水下均可进行,在环境友好性方面,不产生污染性气体,绿色环保。本文从增材设备研制、微观组织演变、材料流动特性、材料力学性能变化等方面综述了AFSD技术国内外的最新研究进展,并指出目前研究存在的不足。基于AFSD技术的典型特征和目前的发展现状,展望了未来的发展方向。

1 搅拌摩擦沉积增材技术

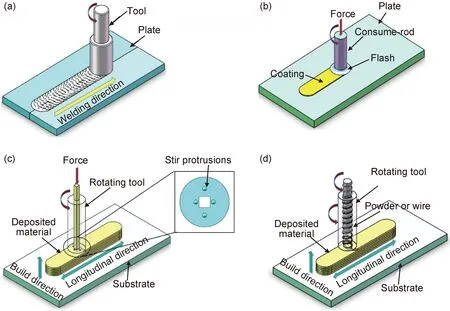

搅拌摩擦焊接(friction stir welding, FSW)技术是1991年英国焊接研究所TWI发明的新型金属连接技术[6],其工作原理如图1(a)[7-8]所示:高速旋转的搅拌头扎入被焊工件的接缝处,搅拌头与工件产生剧烈摩擦,摩擦热量将材料塑性软化,同时搅拌头将两侧的工件进行搅合,材料发生塑性流动产生“机械咬合”,在摩擦热和机械搅拌的综合作用下,随着搅拌头的移动,在工件的接缝处形成致密的焊缝组织,实现工件的快速连接[9-11]。其优势在于绿色环保、焊接效率高、材料变形小、焊接接头强度高可靠性高。搅拌摩擦焊接技术经过20多年的快速发展,已经在汽车制造、航空航天、轨道交通、船舶制造等领域实现产业化应用,已日趋成熟。相对于传统焊接技术,该技术的主要特征在于焊接时材料未熔化,焊接温度约为熔点的60%~90%[12],因此称为固相焊接技术。

摩擦堆焊(friction surfacing, FS)技术是一种使用金属棒材进行固态涂覆的涂层工艺,该技术最早由英国Klopstock和Neelands[13]专利中提出,工作原理如图1(b)[7-8]所示:高速旋转的金属棒材在施加的轴向载荷下与板材发生剧烈摩擦,在棒材与板材的接触界面处产生大量摩擦热量,在摩擦热量、径向剪切力和轴向压力的综合作用下,金属棒材和板材发生塑性软化,在界面处产生黏塑性边界层,并发生相互扩散,从而在金属棒材和板材之间形成冶金结合,随着金属棒材的横向移动,黏塑性材料均匀沉积在板材上形成金属涂层,由于塑化材料在径向和轴向方向上均没有约束,因此随着黏塑性材料的增多,会在金属棒材的周围形成冗余卷边。FS过程中的热量来自于两部分,一是金属棒材与板材剧烈摩擦产生的摩擦热,二是金属棒材和板材发生塑性变形产生的变形热,该两部分热量总和约为材料熔点的50%~90%[14],因此将其称为固相涂层工艺。

搅拌摩擦沉积增材(additive friction stir deposition, AFSD)技术是搅拌摩擦焊和摩擦堆焊结合形成的变体技术。该技术的增材原料可以为金属粉末、丝材、棒材等。以金属棒材为增材材料时,金属棒材通过夹持或通过将金属棒材制造为特殊截面形状与中空轴输送孔配合的方式使其随中空轴旋转,并在棒材上施加轴向力与工作平面上的金属板材发生剧烈摩擦,在剪切力、轴向压力和摩擦热量的综合作用下,板材和增材原料在接触界面处同时发生塑性软化(未达到材料熔点,约为熔点的50%~90%),软化的金属材料在板材和轴肩面的界面处形成黏塑性材料,轴肩面的搅拌凸起将软化的板材材料和增材原料进行搅拌混合,使其产生冶金结合,同时驱动空心轴横向移动,黏塑性材料在空心轴轴肩的挤压下,沿横向铺展形成初始沉积层,随着空心轴不断的往复移动,在初始沉积层上不断添加后续层,如图1(c)所示,最终形成三维实体零件[7-8]。目前,以金属棒料为增材材料是主要增材形式,但AFSD技术也可以以粉材、丝材为增材材料,具体实施形式为,粉材或丝材通过中空轴螺旋槽输送到基板表面,材料随中空轴旋转,并在轴向挤压力的作用下与基板摩擦,在摩擦热和挤压力的作用下塑性软化并固结形成沉积层,如图1(d)所示[7-8]。

图1 工作原理图[7-8](a)搅拌摩擦焊;(b)摩擦堆焊;(c)棒料搅拌摩擦沉积增材;(d)粉材或丝材搅拌摩擦沉积增材Fig.1 Schematic diagram[7-8](a)FSW;(b)FS;(c)rod-AFSD;(d)powder or wire-AFSD

AFSD技术同时结合了搅拌摩擦焊接技术和摩擦堆焊技术的固相特征,使得增材在材料的熔点以下进行,但又与搅拌摩擦焊接和摩擦堆焊技术有所不同。首先,AFSD技术没有搅拌针,而是将搅拌针替换为增材材料,并在轴肩面上设置搅拌凸起,使增材兼具搅拌摩擦焊接中的搅拌和摩擦特性;其次,当增材原料为金属棒料时,增材过程中,金属棒料与板材之间的摩擦沉积特性完全与摩擦堆焊一致,区别在于摩擦堆焊中消耗棒料径向没有约束,会形成冗余卷边,而搅拌摩擦沉积固相增材技术通过中空轴输送棒料同时带动棒料旋转,棒料在径向有中空轴的约束,从而不会形成冗余卷边,同时轴肩面的搅拌凸起迫使板材材料和棒材材料进行混合扩散。相比摩擦堆焊技术,搅拌摩擦固相增材技术在金属涂层领域,具有更明显的优势。

AFSD技术的首次报道是2009年美国Wendell等[15]在其申请的专利中介绍了这种技术,并公开了所研制的金属固相增材系统。但是,该技术在后面几年并没有引起研究人员的重视,相关研究陷入停滞阶段。直到2015年美国弗吉尼亚理工学院的Calvert在其毕业论文中再次提及了该技术[16],研究中采用的搅拌摩擦沉积固相增材技术以雾化WE43镁合金粉末为增材材料制成了多层结构,制造方法是将雾化WE43镁合金粉末通过旋转的中空轴输送到8 mm厚的WE43-T5镁合金基板上,镁合金粉末在轴向挤压力和径向剪切力的作用下与基板摩擦,粉末在轴肩的挤压下固结形成沉积层,逐层堆积形成多层结构,研究发现该多层结构件具有几乎各向同性的拉伸性能,经过时效处理后,增材结构件力学性能超过了在T5热处理条件下WE43镁合金基材。近年来,该技术又重新受到了学者们的关注,目前正处于高速发展阶段。

2 搅拌摩擦沉积增材技术国内外研究现状

2.1 设备研制现状

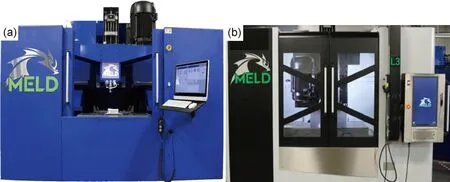

研制搅拌摩擦沉积增材专用设备是广泛开展技术研究的前提。2018年美国Aeroprobe公司以AFSD技术为主要研究目标孵化了MELD子公司,MELD公司随后开发了搅拌摩擦沉积固相增材专用设备[17],如图2(a),(b)所示,主轴传动方式均为带传动,但L3设备加工空间更大。随着设备的研制成功,该项技术逐渐受到美国多个研究单位的关注,其中包括阿拉巴马大学、弗吉尼亚理工大学、美国陆军研究实验室等,并已取得多项研究成果,研究方向主要集中在微观组织演变、力学性能变化、材料流动特性等方面。根据已公开的研究文献显示,B8设备和L3设备均以截面尺寸为9.5 mm×9.5 mm的方形金属棒材为增材原料,可实现连续送料,方形金属棒材通过中空轴方孔进行送料,并随中空轴旋转,在轴向力的作用下与基板摩擦形成沉积层。AFSD技术理论上增材原料形式既可为棒材,也可为粉材、丝材等,但目前还未出现直接以粉材、丝材为增材材料的专用AFSD设备。

图2 MELD公司搅拌摩擦沉积固相增材设备[17](a)AFSD设备B8; (b)AFSD设备L3Fig.2 AFSD machine of MELD corporation[17](a)B8 machine;(b)L3 machine

自2021年起,AFSD技术逐渐引起国内学者的关注,哈尔滨工业大学、山东大学、天津大学、昆山哈工万洲研究院等高校和研究机构均对该技术开始研究;受限于没有专用设备,目前均致力于研制AFSD专用设备,在设备研制方面已申请了诸多相关专利[18-21]。2022年初,天津大学杨新歧教授团队成功研制了搅拌摩擦固相增材设备[22],如图3(a)所示,该设备最高转速可达到0~3000 r/min,锻压力可达到0~100 kN,增材材料为直径10~20 mm,长度200~300 mm的金属棒材,可实现大尺寸零件的增材制造,图3(b),(c)为成功制造的AFSD零件[22]。该设备目前只是一个实验平台,还无法用于批量生产。

图3 天津大学搅拌摩擦沉积固相增材设备和实验成果[22](a)AFSD设备;(b)AFSD实验成果A;(c)AFSD实验成果BFig.3 AFSD machine and AFSD experimental results of Tianjin university[22](a)AFSD machine;(b)AFSD experimental results A;(c)AFSD experimental results B

开发以金属棒材为进给材料的AFSD设备,其中连续送料技术是主要开发难点,如何实现快速换料或者不间断送料是目前国内设备研制的瓶颈。另外,当设备使用时间较长时,中空轴存在严重的发热问题,中空轴与金属棒料之间的热传导引起金属棒料发生过度热膨胀,从而造成金属棒料与中空轴内壁摩擦力增大,沿轴向无法进给,因此设备的自冷却技术也是后续设备研制方面的重点。国内研究起步较晚,但随着后期研究的深入和关注程度的增加,可以预期在不久的将来会有各型AFSD专用设备诞生。

2.2 微观组织演变

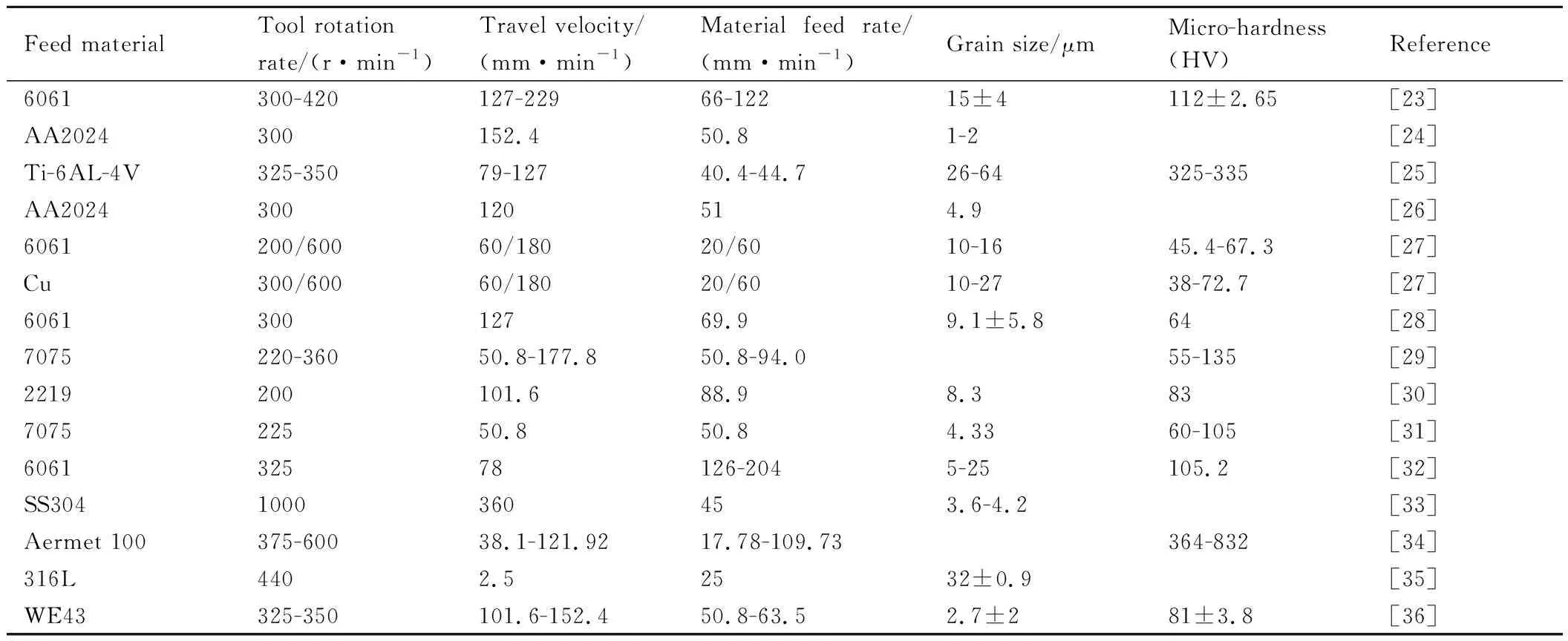

材料的微观组织演变直接影响材料的力学性能和服役寿命,决定了材料能否应用于工程实际。Phillips等[23]研究了6061铝合金AFSD后材料的微观组织演变,发现相对于进给材料,AFSD材料的晶粒尺寸下降了93%,从200 μm下降至(15±4) μm,晶粒尺寸的下降是由于AFSD过程中,在大的剪切力和轴向力作用下材料发生了严重的塑性变形,从而导致连续动态再结晶的发生。工艺参数对动态再结晶过程有着显著影响,AFSD的工艺参数包括主轴转速、增材材料进给速度和主轴横向移动速度,表1[23-36]总结了AFSD工艺参数和AFSD后的晶粒尺寸和微观硬度,其中增材材料主要为轻质合金,如铝合金、铜合金、镁合金等;Phillips等研究还发现,在主轴转速不变的情况下,增大主轴横向移动速度和增材材料进给速度,再结晶晶粒明显减少,同时小角度晶界占比减少,如图4(a)~(d)所示,说明随着主轴横移速度的增大,动态再结晶程度降低,发生了更多的不连续再结晶[23]。

表1 AFSD工艺参数总结Table 1 Summary of AFSD parameters

晶粒细化现象在Perry等[24]的研究中也被证实,AA2024铝合金晶粒由25~30 μm晶粒转化为平均尺寸为1.36 μm的等轴晶粒,而且表明为连续动态再结晶而非不连续动态再结晶,不连续再结晶以无位错晶粒的“形核”和生长为特征,通常会在再结晶完成之前形成非均匀微观结构,而连续动态再结晶(CDRX)不包括离散形核和晶粒生长。其部分特征是,由于同时存在变形和动态回复,位错逐渐累积、湮灭和重组,从而形成亚晶粒。随着进一步的应变发展,晶粒取向差增加,亚晶界转变为小角度晶界,最终转变为大角度晶界,连续动态再结晶的特征与观察到的微观组织演变完全一致。另外,铝合金中的连续动态再结晶通常通过几何动态再结晶或渐进晶格旋转进行。几何动态再结晶的特点是形成细长的细晶粒和带有锯齿状的大角度晶界,如图4(e)所示,这些大角度晶界会收缩形成等轴亚晶粒大小的晶粒,这是AFSD过程中发生连续动态再结晶的直接佐证[24]。

印度帕特纳理工学院的Mukhopadhyay和Saha[37]以铝粉为增材原料使用AFSD技术沉积制造了3D零件,研究发现晶粒尺寸由167 μm下降至14.8 μm,但在零件内部发现微观孔隙,分析造成的原因一方面由于是该实验是通过空气压缩机将铝粉输送到增材区域,再依靠摩擦热量将铝粉软化沉积,施加在铝粉上的压力不足,导致零件结构不够致密;另一方面可能是由于主轴转速和主轴横向移动速度选择不够合理。Rivera等[38]研究了AFSD制造铬镍铁合金625的微观组织演变,进给材料的晶粒尺寸平均为30 μm,而AFSD形成的铬镍铁合金625沉积层的晶粒尺寸平均为0.5 μm,最大为1.5 μm,在层间结合界面处,晶粒更小约为0.26 μm。

AFSD技术也可以用于对高强度材料进行增材制造。Agrawal等[25]增材制造了Ti-6Al-4V合金,以废弃金属屑为原材料实现了材料的回收再利用,制成了135 mm长60 mm高的致密结构件,在不同工艺参数下,分别增材制造了B1,B2和B3三种样品,对比了微观组织的异同,金属屑的微观结构主要由α相和少量β相组成,AFSD过程中的峰值温度超过了β相的转化温度,β相转化为α相,测试发现三种样品的α相和β相分数几乎没有变化,因此表明AFSD工艺参数对相的稳定性没有实质性影响。另外,三种样品B1,B2和B3的晶粒尺寸分别由(26±1.0),(30±0.5),(64±3.0) μm减小至(0.72±0.05),(0.90±0.08),(1.10±0.02) μm。Griffiths等[39]采用AFSD技术对7075高强度铝合金进行修复,将增材材料填充进待修复的7075板材中,填充材料具有更细小的晶粒尺寸,平均晶粒尺寸为(3.4±0.7) μm,而7075板材表现出铝合金轧制微观结构的典型拉长晶粒。结果表明AFSD技术用于修复可以显著改变原料的微观结构,通过动态再结晶形成等轴细晶粒。另外对于7075铝合金,晶粒细化首先通过动态回复进行,形成亚晶粒,随后应变诱导晶粒发生旋转,从而形成大角度晶界,这一过程与连续动态再结晶的特征一致。在AFSD过程中,材料发生了连续动态再结晶,晶粒转化为等轴细小晶粒,晶粒尺寸明显减小。但是目前增材形成的结构件均尺寸较小,在大尺寸结构件增材时,长时间的热循环和热累积是否会影响微观组织演变,目前还没有相关研究成果公布,还需后期深入研究。

2.3 材料流动特性

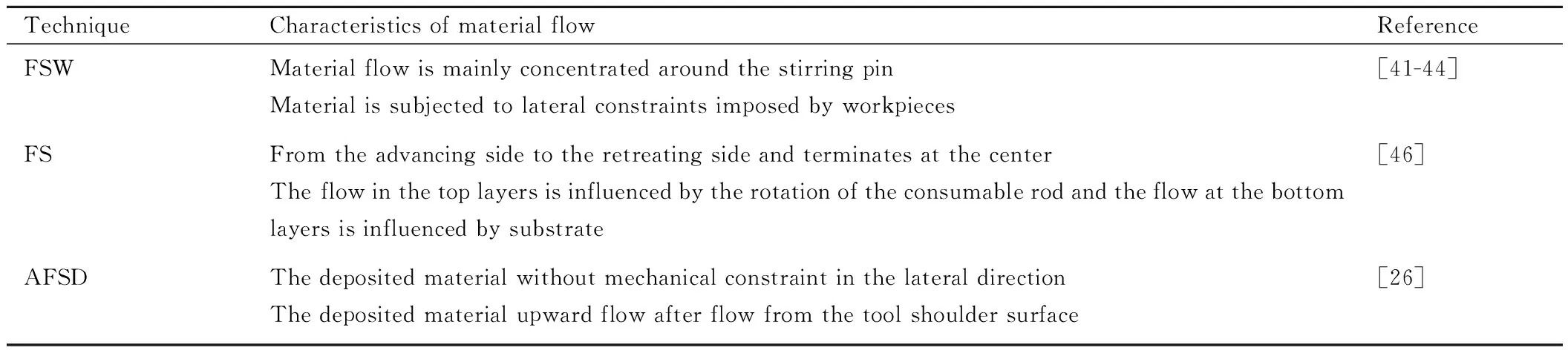

搅拌摩擦焊接过程中,塑化材料在搅拌针搅拌作用和周围材料的约束作用下,发生充分混合,形成致密焊缝,金属材料的流动与焊缝的成型质量密切相关,材料流动不足或者过剩都将产生焊接缺陷,直接影响焊缝的力学性能[40]。目前关于搅拌摩擦焊接过程中的材料流动行为已经有了广泛的研究[41-44]。AFSD过程中的材料流动行为与搅拌焊接有本质上的不同,一方面,塑化材料在径向方向上没有约束,可以在轴肩面和增材层之间自由流动,另一方面,塑化材料受轴面搅拌凸起的搅拌作用,而非像搅拌摩擦焊中搅拌针的搅拌作用,从外形尺寸上搅拌凸起的尺寸远远小于搅拌针的尺寸,因此其搅拌作用较弱。

由于AFSD技术正处于起步研究阶段,关于其材料流动特性方面的研究较少。Mejpa等[26]采用X射线表征技术研究了AFSD过程中的材料流动和界面形成机理,研究表明在增材层表面,材料从前进侧流向后退侧,形成“洋葱环”特征,如图5(a)所示;该特征也在搅拌摩擦焊中能够观察到[45],并且在沉积结束处会形成粗糙的圆形区域,而在搅拌摩擦焊中,由于搅拌针的上移,会在焊缝区域形成匙孔。“洋葱环”是由刀具每次旋转时刀具边缘和沉积材料顶面之间的相互作用造成的,随着刀头向前移动,沉积材料从刀具后侧流出沉积区域(即刀具下方的区域)。在径向方向上,塑化材料没有约束作用,从刀具后侧流出后会向上流动,如图5(b)所示,因此增材层的厚度大于刀具轴肩面与基板之间的间隙,在该文献中,刀具轴肩面与基板的距离为1 mm,而形成的增材层厚度为1.65 mm[26]。另外,该研究通过对增材层的横截面处观察发现,基板材料向上迁移,增材材料向下移动,两种材料进行了充分的混合。

摩擦堆焊中,消耗性棒料与板材的接触特性与AFSD中增材棒料与基板的接触特性相似。Khalid等[46]研究了摩擦堆焊中金属棒料的材料流动特性,研究表明所形成的涂层在靠近板材的位置,其材料流动行为与板材的移动速度密切相关,而靠近旋转棒材位置,材料沿着棒材的旋转方向流动。总体而言,在涂层内,顶层和底层的流动方式不同,顶层倾向于向上流动,底层倾向于向基板移动。与AFSD相比并未发现基板材料向上迁移的现象,这可能是由于AFSD过程中,轴肩面有搅拌凸起,基板材料在搅拌凸起的摩擦搅拌作用下,发生严重塑性变形,形成黏塑性材料,黏塑性材料在增材棒料的挤压作用下向上迁移。摩擦堆焊中,没有刀具作用,仅依靠消耗性棒料与板材进行摩擦,而板材面积较大其热传导能力大于消耗性棒料,在相同摩擦热量下,棒料与板材的接触区域消耗性棒料的软化程度大于板材,在消耗性棒料的轴向挤压下无法迫使板材材料向上迁移。将搅拌摩擦焊接、摩擦堆焊和搅拌摩擦沉积增材的材料流动特性总结如表2[26,41-44,46]所示。

表2 材料流动特性总结Table 2 Summary of characteristics of material flow

材料的流动特性不仅与加工过程有关,并且与材料自身性能相关。Griffiths等[27]研究对比了铝合金和铜合金的流动特性,研究发现在铝合金中,在沉积区观察到大量旋转运动,多余的进料以圆形飞边的形式离开沉积区,如图5(c)所示;与此相反,在铜的沉积区几乎没有观察到旋转运动,其中沉积的材料由于新材料的输入而被侧向推动,飞边以横向平移的方式离开沉积区,如图5(d)所示。分析原因是由于刀具材料为工具钢,钢和铝合金之间的黏着系数高于钢和铜合金之间的黏着系数,当刀具轴肩与塑化材料接触后,铝合金材料能随着刀具转动,因此在铝合金的沉积区观察到大量的旋转运动,而钢和铜合金之间的黏着系数较小,铜合金不能随着刀具转动,黏塑性铜合金材料的主要流动形式为滑动,因此在铜合金沉积区,多余材料以横向移动的方式流出沉积区。

搅拌摩擦沉积增材过程中的材料流动特性与刀具几何特征、材料性能、工艺参数、温度场分布等均密切相关,而各参数相互耦合导致材料流动特性不易分析。而且材料内部的流动无法通过宏观观察进行分析,只能借助相关检测仪器和示踪材料进行微观分析。上述研究只是研究了在一种刀具作用下材料的流动形式,并未研究材料流动行为与工艺参数之间的关系。材料的流动行为直接影响增材件的力学性能以及微观缺陷的形成,后续研究需建立工艺参数-刀具几何形状-材料流动特性-力学性能之间的关系,为AFSD技术应用于工程实际建立理论基础。

2.4 材料力学性能变化

AFSD技术作为一种增材制造技术,其最主要的应用领域是用于快速制造三维实体零件,因此衡量此技术能否应用于工程实际的最重要指标就是增材形成的结构件其力学性能能否达到使用要求。结构件的力学性能包括极限抗拉强度、屈服强度、断后伸长率、微观硬度和疲劳特性等。Phillips等[28]研究了AA6061-T651铝合金增材制造后的力学性能,研究发现与进给材料相比,增材件的微观硬度由112HV下降至64HV,极限抗拉强度也发生下降,分析造成的原因是进给材料是热处理强化铝合金,在重复的热循环作用下,强化相发生溶解,这一现象在搅拌摩擦焊接中也能观察到。通过扫描电镜对断裂面进行观察,发现在断裂面处有微观氧化物,微观氧化物的聚集形成颗粒线,局部分层出现在颗粒线位置处,断裂机制为氧化物颗粒形成孔洞,孔洞形核、长大、聚集导致断裂,呈现出典型的韧性断裂特征。Mason等[29]研究了AA7050高强度铝合金增材后的力学性能,与AA7050-T7651进给材料相比,其极限抗拉强度和屈服强度均下降,分析认为造成力学性能下降的原因是在AFSD过程中,重复的热循环作用导致微观结构过时效,造成强化析出物的过度长大,从而引起材料软化,并在断裂面处观察到韧窝,表明拉伸断裂为韧性断裂。

Anderson-Wedge等[30]分析了AA2219铝合金AFSD过程中的力学性能变化,研究表明AFSD-2219铝合金材料与AA2219-T87材料相比,其极限抗拉强度降低约50%,屈服应力降低75%,断裂伸长率增加170%,通过微观观察发现在AFSD-2219材料中缺少了Al2Cu强化相,AFSD过程中的摩擦热和塑性变形热导致Al2Cu强化相溶解,并且随着增材层堆积高度的增加,增材结构件经历的热循环更长,材料极限抗拉强度更小。疲劳分析表明AFSD-2219铝合金材料的累积损伤率低于AA2219-T87材料,但AFSD-2219铝合金材料在低应变幅度下会发生损伤累积,材料的早期损伤最终导致AFSD-2219铝合金材料的疲劳寿命低于2219-T87铝合金材料。Avery等[31]在AA7075铝合金的AFSD过程中也证实了该发现,研究表明对于沉积态材料,从低应变幅度下可以清楚地看到失效循环次数的减少,在高应变幅度下,沉积态材料与AA7075-T651材料的疲劳结果一致,说明在低应变幅度下类似的裂纹形核和扩展机制。疲劳抗力的整体降低归因于沉积态AA7075的机械强度降低,这是由于微观结构中不连续的析出物过度生长所致。

国内杨新歧教授团队研究了主轴转速对增材件微观组织和力学性能的影响[47],分别在主轴转速为600 r·min-1和800 r·min-1的工艺条件下进行实验,实验表明两种转速制备的增材试样表面成形良好,内部完全致密无孔洞、裂纹及未熔合等缺陷,增材摩擦界面达到良好冶金结合。但低转速有利于工具轴肩施加摩擦挤压与剪切变形作用,塑化金属流动更充分,沉积层更宽,表面成形也更光滑;并且低转速下,动态再结晶程度更大,同时发现强化相溶解导致抗拉强度、硬度、屈服强度明显下降,塑性变形能力提高。关于该技术的研究,国内起步较晚,相关研究成果较少,目前正处于高速发展阶段。

上述研究均表明,AFSD过程中材料力学性能下降,其主要原因是进给材料均为经固溶强化和时效处理后的热处理合金,其强度硬度较高,在AFSD过程中产生的摩擦热量和塑性变形热量虽然未达到材料的熔点,但达到了相变转化温度,强化相溶解导致材料强度硬度均下降,因此AFSD后的材料不能直接用于工程实际,需进行热处理强化。Beck等[48]研究了AFSD铝合金经固溶强化和人工时效处理后其力学性能的变化,实验表明AFSD铝合金经固溶强化和人工时效处理后,其极限抗拉强度提高58%,并且与热处理强化铝合金相比其屈服强度和极限抗拉强度提高了8%和6%。这归因于异常晶粒长大和β″强化相的析出,提高了强度和硬度,产生了峰值时效作用。

3 应用前景

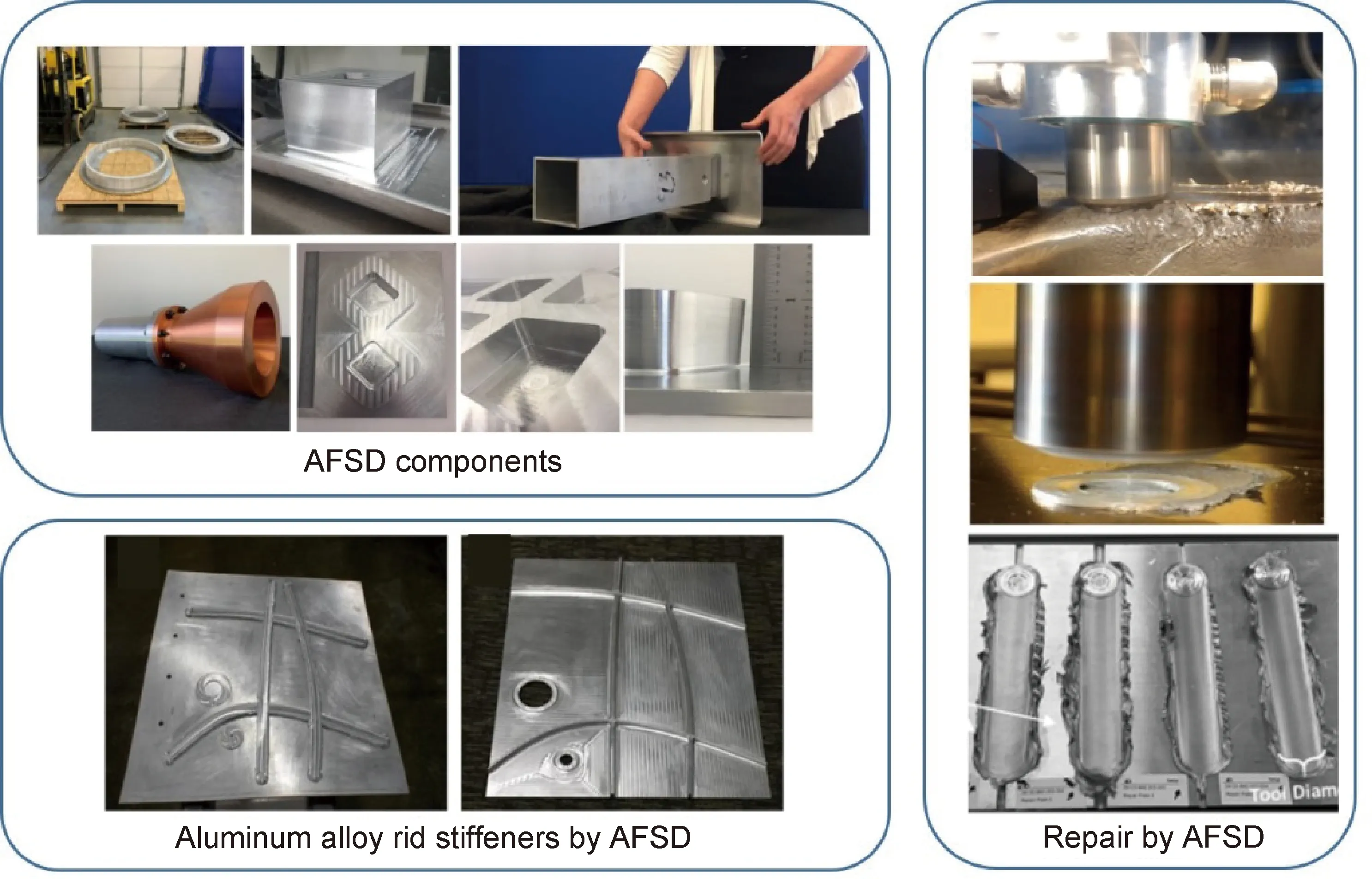

AFSD技术与其他基于熔覆的增材技术相比,能够制造出完全致密、各向同性的金属零件,尤其适用于铝合金材料的增材制造。如7075铝合金采用粉末床融合技术、直接能量沉积技术、激光选区熔融技术制造均不可避免地会产生孔隙和热裂纹[5,49-50],而AFSD技术用于制造铝合金结构件,通过动态再结晶形成了细小的等轴晶粒,其力学性能虽低于热处理强化铝合金,但远远高于铸造铝合金和熔覆增材技术制造的铝合金,并且经过简单固溶强化和时效处理后,其力学性能高于热处理强化铝合金,能够很好地应用于汽车制造、轨道交通、航空航天等对零件有轻量化要求的领域,图6为MELD公司运用AFSD技术制造的铝合金结构件。

美国MELD公司已研究了运用该技术对战斗机下方导弹发射滑轨的修复[17],如图6所示,由于导弹发射滑轨材料为7075铝合金,焊接性能差,采用其他修复方法均会产生未熔合缺陷,但采用该技术,修复材料能够与滑轨磨损部位产生很好的冶金结合。AFSD技术也可用于零件修复领域。文献[32,39]分别公开了运用AFSD技术对6061和7050板材上孔洞和凹槽的修复,修复过程如图6所示,微观分析修复质量良好。另外,由于该技术为固相增材,不需要保护气氛,对环境要求较低,因此可用于野外、水下等恶劣极端环境下对零件的修复,MELD公司对外宣称可用于对战斗中的战损车辆、潜艇进行实时修复,目前该技术已经受到了美国陆军研究实验室的关注。

图6 AFSD技术制造的零件及部分应用领域[17,32,39,51]Fig.6 Manufacturing components by AFSD and application of AFSD[17,32,39,51]

该技术的另一个应用领域是用于制造大尺寸薄壁零件的加强筋或肋板。一些大尺寸零件的加强筋或者肋板不易通过铸造成型,AFSD技术提供了一种新的加工工艺过程,可通过先铸造主体结构,再通过AFSD技术添加加强筋的方式简化铸造工艺的复杂性,缩短加工工期,如图6所示,MELD公司采用AFSD技术对大尺寸铝合金薄壁件添加加强筋[51]。

AFSD技术还可用于制造金属涂层。冷喷涂和热喷涂前均需要进行表面处理,并伴随有多孔和粘接问题[52-56],而AFSD技术类似于摩擦堆焊涂覆,是一种固相涂覆技术,但是又不会产生摩擦堆焊中棒材的冗余飞边[57],并且AFSD技术可通过快速更换棒料实现连续涂覆,不会因棒材消耗结束而导致涂覆层断层。Hartley等[58]在1.4 mm厚的铝合金板材上进行涂层,实验发现形成了无表面或界面缺陷的优质熔覆层,并且通过三点弯曲测试,未发现明显界面分层,说明板材和涂层形成良好冶金结合。

4 结束语

AFSD技术作为搅拌摩擦焊接和摩擦堆焊技术的变体技术,极具发展潜力,基于其固相特征,与熔覆增材技术相比,对制造环境要求低、不产生污染气体、增材效率高、无熔化凝固固有缺陷、同时具有特殊的微观组织演变特性,有望代替熔覆增材技术成为金属增材制造领域的关键技术之一,在汽车制造、航空航天、轨道交通、战时武器装备的修复和持续快速补充等场景下具有巨大的应用拓展潜力,并且对于生产原料和能源的高效利用,以及节能减排等都具有重要价值[59-60]。

在微观机理方面,温度场、材料流动行为等还须深入研究。在增材原料方面,使用高熔点材料、复合材料、非金属材料的AFSD技术具有广阔的研究前景。在增材设备方面,开发具有增减材一体功能的智能化,集成化设备,或以粉材丝材为增材原料的设备是未来的发展趋势。

目前国内外学者已初步研究了铝合金、铜合金、钛合金、镍基合金等材料AFSD制造后的微观组织演变、材料流动机制和力学性能变化,但仍处于初步探索阶段,为了将该技术尽快应用于工程实际,亟须在以下方面展开系统化研究:

(1)AFSD是典型的热机耦合过程,增材过程中包括热产生、热传导、热对流,热量分布直接影响构件的微观组织演变和力学性能;深入研究AFSD过程中热量的形成和传导机制,揭示其温度场分布规律,分析热量变化对微观组织演变、材料流动特性、表面成型质量等的影响,可以为工艺优化奠定重要理论基础。

(2)目前在材料流动特性方面的研究还十分欠缺。材料的流动特性与成型质量、力学性能、微观缺陷的形成等密切相关;采用示踪法、模拟仿真法等系统研究材料的流动特性,建立材料流动行为与刀具特征、温度场分布、构件力学性能等的相对关系,进而通过预测和调控材料的流动行为是提高增材构件综合性能的有效途径。

(3)目前AFSD技术只能实现近净成形,即增材制造后的零件还需二次加工,生产工序繁复,无法净成形的原因在于其成形精度受限于增材材料和刀具的尺寸。通过研究净成形或者增减材一体的加工工艺,可缩减工序、提高生产效率,这将是未来的重要研究方向。

(4)现有研究表明,在新层沉积时,会对邻层及已沉积层产生热影响,并且随着堆积层的增高,会产生较大重复热循环作用,造成零件过时效,最终引起微观组织不均匀、零件性能各部分存在差异等缺陷。系统研究辅助冷却、辅助热隔绝工艺等对于提高零件力学性能和微观组织均匀性具有重要意义。

(5)开展研究高熔点材料、复合材料、非金属材料等的搅拌摩擦固相沉积增材制造可行性,使AFSD技术能够广泛应用于各种材料,而不是只局限在轻质合金材料领域。

(6)基于AFSD技术的固相特征,研究在微重力、水下、真空环境中该技术的应用可行性,进一步拓展应用领域。

(7)在设备研制方面,目前的设备所使用的增材材料均为金属棒材,一方面在棒料和棒料的衔接处可能会出现结合缺陷,另一方面加工标准尺寸的棒材耗时耗力。研制以粉材和丝材为增材材料的设备是今后的发展趋势;另外,不断提高设备的自动化、集成化、智能化水平也是高端制造业的发展需求。