焊接工艺参数对10 mm厚2219铝合金双轴肩搅拌摩擦焊焊缝质量和性能的影响

2023-01-31赵刚颜旭王立梅柴煜郝云飞

赵刚, 颜旭, 王立梅, 柴煜, 郝云飞

(首都航天机械有限公司,北京100076)

0 前言

搅拌摩擦焊技术问世以来,率先得到了全球各宇航机构的青睐,并广泛应用于以运载火箭贮箱为代表的大型航天铝合金结构件的制造中[1-3]。然而很长一段时间内主要应用单轴肩搅拌摩擦焊技术, 随着单轴肩搅拌摩擦焊技术一些固有问题的逐渐显现(根部弱结合缺陷难以彻底解决、焊缝减薄、焊接轴向载荷大、工装结构庞大复杂等),以美国NASA为代表的宇航机构率先开展了双轴肩搅拌摩擦焊技术方面的研究与应用。从研究结果来看,双轴肩搅拌摩擦焊技术在根本性解决弱结合缺陷问题、焊缝减薄控制、焊接过程自适应控制、焊缝质量与组织均匀性控制以及高速焊接等多个方面具有无可比拟的优势,且逐步替代原有的单轴肩搅拌摩擦焊技术[4-5],目前已在新一代猎户座载人飞船、AresI运载火箭、新一代重型运载火箭(SLS)等产品上得到全面应用。紧密跟踪国外搅拌摩擦焊技术发展趋势,在2010年前后国内诸多研究机构开始了双轴肩搅拌摩擦焊技术研究工作,在双轴肩搅拌头设计[6]、焊接工艺优化[7-8]、接头组织和性能分析[9-10]及焊接数值模拟[11]等方面得出大量的研究成果,且在高铁、航天领域实现了小范围验证应用。但统观国内公布的双轴肩搅拌摩擦焊技术研究文献资料,可以发现大多数都集中在中薄板铝合金焊接范畴(4~6 mm),超过8 mm厚度的铝合金双轴肩搅拌摩擦焊研究工作非常少[12],仅少数单位尝试过10~12 mm厚铝合金的双轴肩搅拌摩擦焊[13-14]。这也折射出国内的铝合金双轴肩搅拌摩擦焊技术水平与国外还存在较大的差距。基于此,为了进一步拓展国内的双轴肩搅拌摩擦焊技术,文中以国内新一代运载火箭某模块共底贮箱中最厚的10 mm厚2219C10S态铝合金对接焊缝为研究对象,基于自主设计的浮动式双轴肩搅拌头,详细研究了工艺参数对10 mm厚板铝合金双轴肩搅拌摩擦焊焊缝质量和性能的影响。

1 试验方法

焊接试验所用材料尺寸为600 mm×150 mm×10 mm的2219C10S高强铝合金板材(抗拉强度为440 MPa,断后伸长率为15%),焊接接头形式为I型等厚对接接头。焊接试验在上海拓璞数控科技股份有限公司的卧式搅拌摩擦焊接设备上进行;所用搅拌头为自主设计的浮动式双轴肩搅拌头(图1)。上下轴肩直径均为φ23 mm,轴肩表面为对称分布的双阿基米德螺旋线结构;为增加对产品装配适应性,轴肩端面为凸球面结构。搅拌针直径为φ11 mm,外表面为大螺距、粗牙结构的左/右螺纹结构,同时每间隔120°增加1个平面结构。

图1 试验所用双轴肩搅拌头

通过分析可知,铝合金双轴肩搅拌摩擦焊焊缝质量和性能对焊接过程中的热输入较为敏感,即焊接工艺参数中的搅拌头转速选择较为重要。文中以焊缝成形和超声相控阵检测结果为判据,首先对搅拌头转速进行工艺优化(焊接速度固定为300 mm/min);进而在转速确定的基础上,研究焊接速度对焊缝成形、内部质量及接头性能的影响规律。焊接工艺试验方案列于表1和表2。每组参数制备1个焊接试样,从每个试样上截取1个金相试样,用混合酸(1 mL HF+1.5 mL HCl+2.5 mL HNO3+95 mL H2O)溶液对抛光后的试样进行腐蚀,进行金相组织分析和显微硬度测试。按照国家标准GB/T 2651—2008《焊接接头拉伸试验方法》分别取6个拉伸子样,在MTS-810电子拉伸试验机上进行拉伸试验,测试接头拉伸力学性能。对断裂后的子样进行金相观察,分析断裂位置。

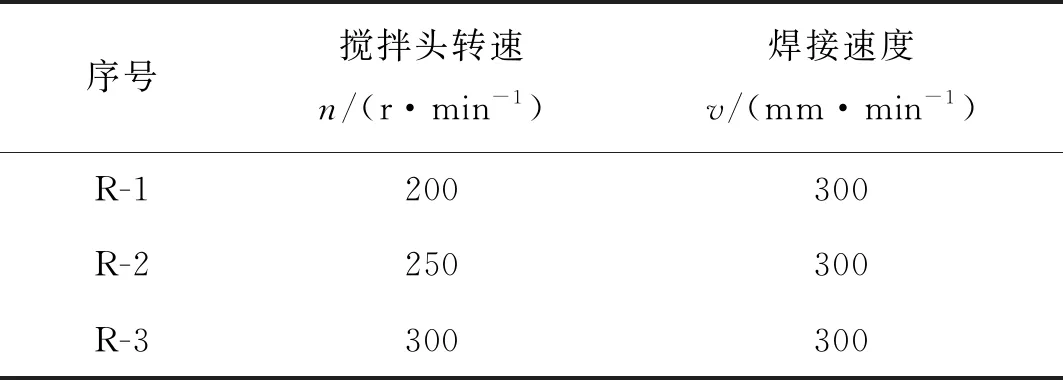

表1 搅拌头转速试验方案

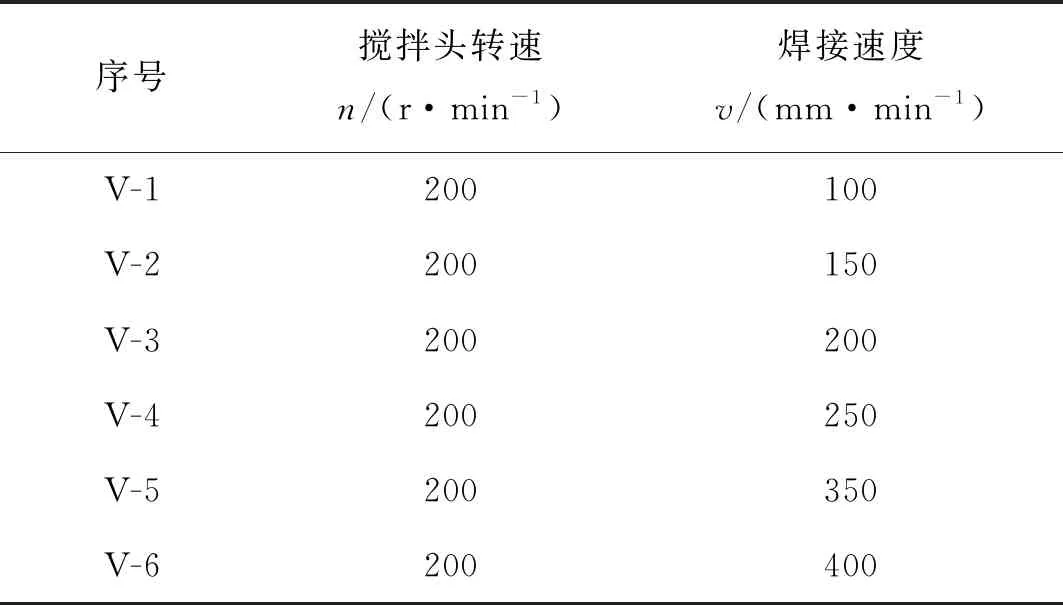

表2 焊接速度试验方案

2 试验结果与讨论

2.1 焊接工艺参数对焊缝表面成形的影响

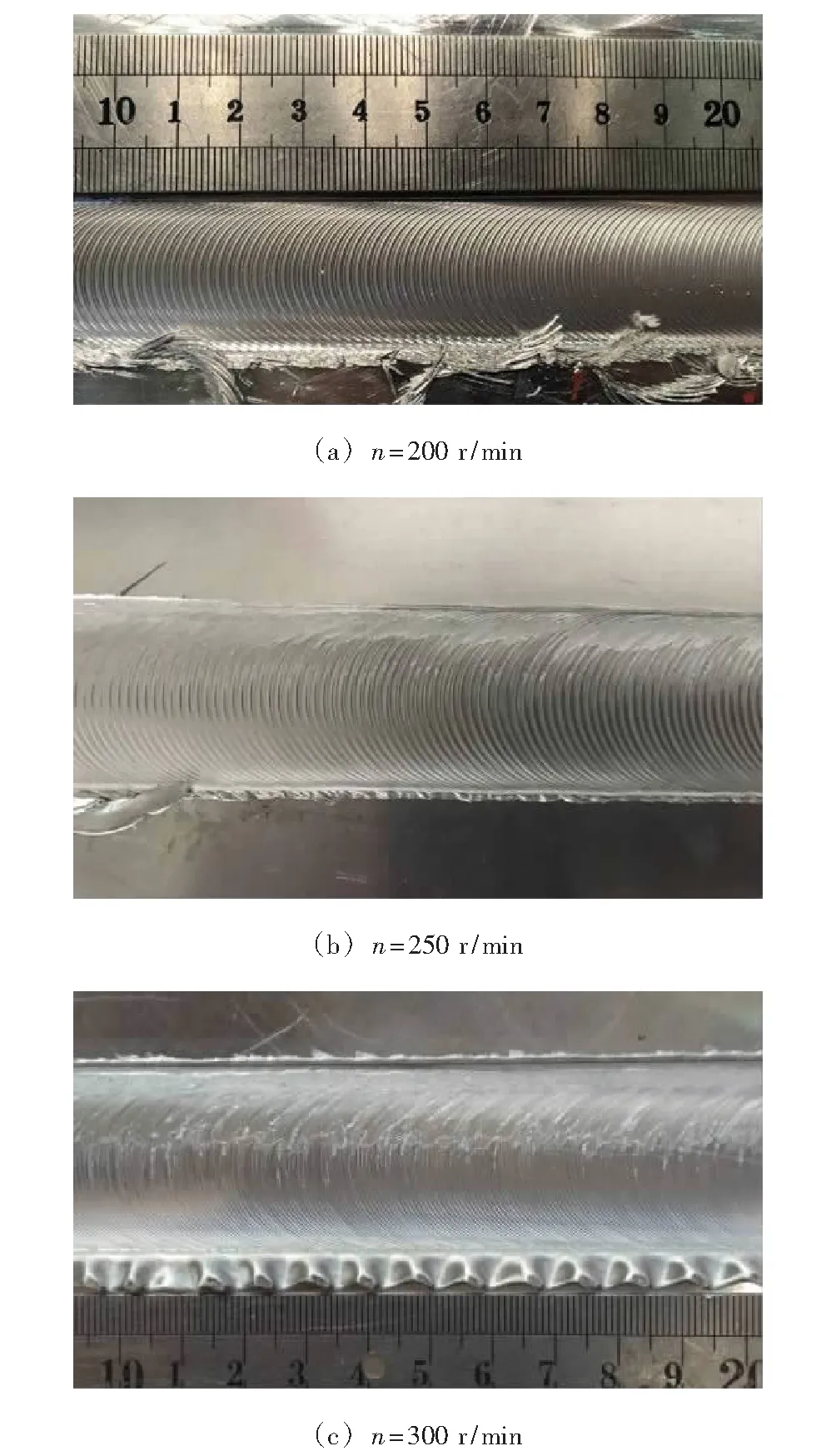

当焊接速度为300 mm/min时,不同转速的焊缝表面成形如图2所示。从图中可以看出,随着转速的提高,焊缝成形呈现逐渐变差趋势。当转速为200 r/min时,焊缝成形良好,鱼鳞纹清晰、均匀且焊缝表面不存在目视可见的焊接缺陷。当转速提升至250 r/min时,焊缝前进侧开始丧失鱼鳞纹特征,具体表现为明显的鱼鳞纹擦伤、剥离等现象,且该现象贯穿整个焊接过程(该现象为金属擦伤缺陷),在焊缝中部、后退侧依旧可以观察到清晰、均匀的鱼鳞纹。当转速为300 r/min时,可以发现金属擦伤情况愈加严重,在宽度方向上从前进侧往后退侧蔓延,几乎占焊缝宽度的1/3~1/2,且在焊缝中间部位存在目视可见的表面缺陷,同时焊缝后退侧存在大量呈塑性状态的飞边,焊缝表面下凹,尤其是前进侧存在较为严重的减薄情况。需要说明的是,金属擦伤缺陷是铝合金双轴肩搅拌摩擦焊工艺在大热输入条件下(转速过高或焊接速度过低)焊缝表面成形特有的一种物理现象,主要表现为正、反面成形的鱼鳞纹纹路特征模糊,产生破损、擦伤或剥离,通常产生于焊缝前进侧位置表面或浅表面。随着焊接热输入的逐渐增大,会向焊缝后退侧蔓延,且金属擦伤程度也会愈加严重[15]。

图2 不同转速焊缝表面成形

对图2中所述3组参数下的试样进行超声相控阵检测,检测结果显示,只有转速为200 r/min的双轴肩搅拌摩擦焊焊缝无内部超标缺陷,达到了I级接头质量要求;而当转速n≥250 r/min时,焊缝内部存在超标缺陷信号。从超声相控阵检测结果可以看出,200 r/min转速的铝合金双轴肩搅拌摩擦焊焊缝的焊核区形貌呈“哑铃形”,即焊核区的上、下表面最宽,厚度中心最窄。根据焊核区轮廓形貌与接头性能的相互关系来看,焊核区呈现“哑铃形”[16],即代表接头性能较为理想,因此文中将10 mm厚2219铝合金双轴肩搅拌摩擦焊的转速确定为200 r/min。

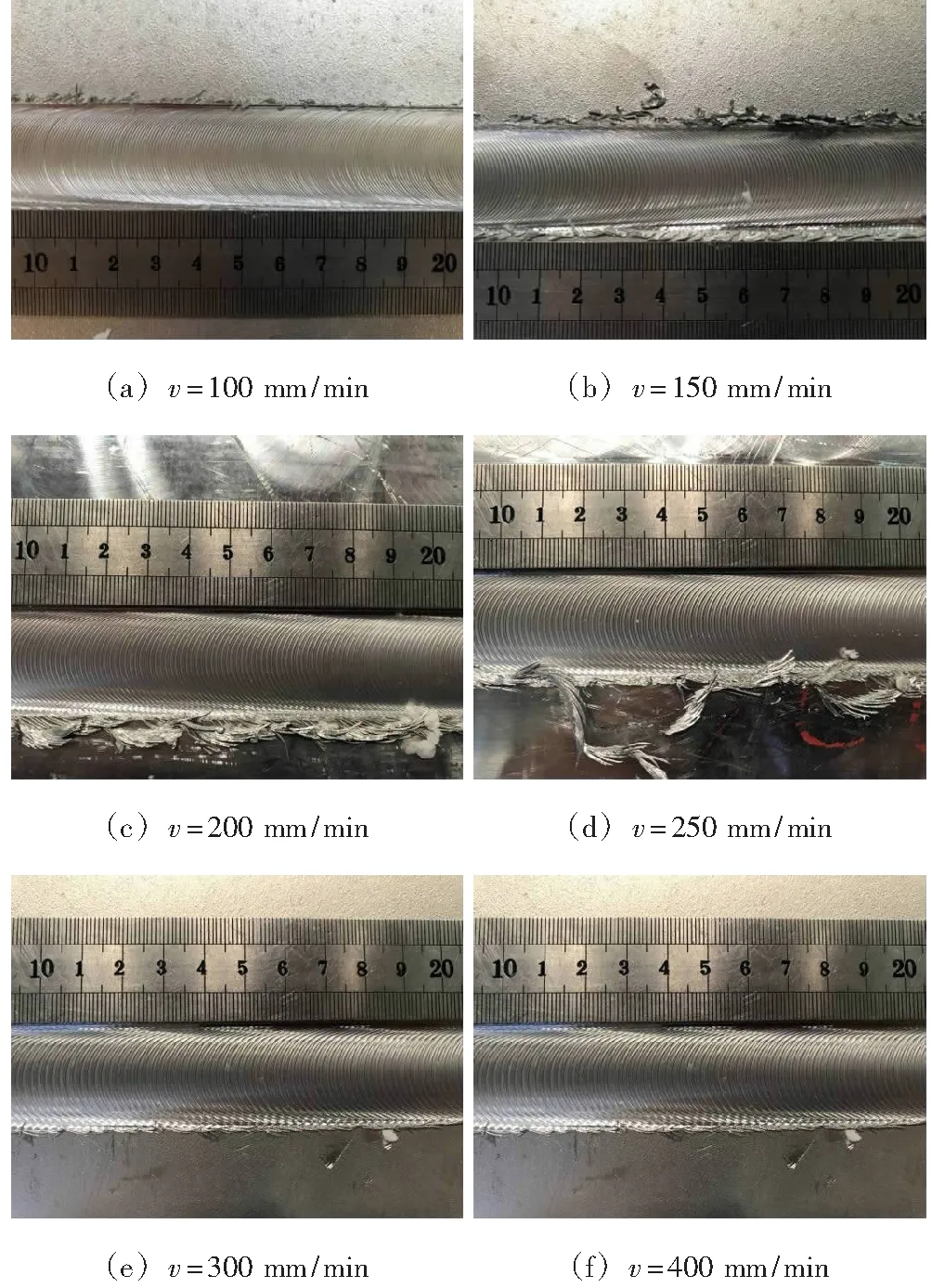

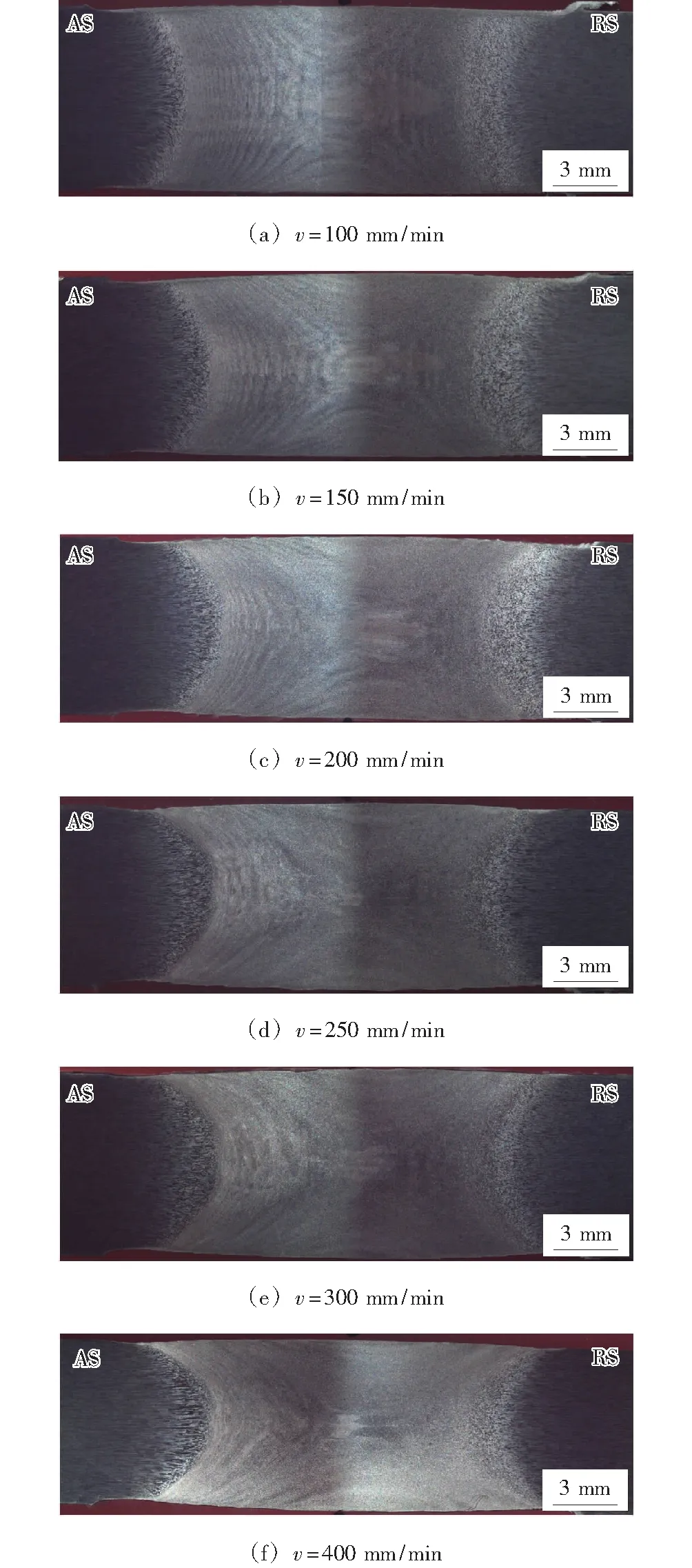

当转速为200 r/min时,不同焊接速度下的双轴肩搅拌摩擦焊试验结果如图3所示。从图中可以看出,100~400 mm/min焊接速度下的焊缝成形良好,焊缝表面平整光滑,鱼鳞纹分布均匀,无目视可见焊接缺陷存在。双轴肩搅拌摩擦焊焊缝两侧的飞边量非常小,甚至无飞边。同时随着焊接速度的提升,焊缝表面鱼鳞纹的间距逐渐增大,单个鱼鳞纹在焊缝长度方向上也变得越来越厚,在厚度方向上变得越来越高。对上述6组试样进行超声相控阵检测,结果显示无内部超标缺陷,达到了I级接头质量要求。

图3 不同焊接速度的双轴肩搅拌摩擦焊焊缝表面形貌

2.2 焊缝组织形貌

图4是n=200 r/min,v=100~400 mm/min工艺参数下的双轴肩搅拌摩擦焊接头横截面宏观组织形貌,从图中可以看出,与中薄板(4~6 mm)2219铝合金双轴肩搅拌摩擦焊接头相比,10 mm厚2219铝合金浮动式双轴肩搅拌摩擦焊接头宏观形貌展现出相似的规律,但也展现出一些新特征,具体如下。

不同焊接速度的10 mm厚双轴肩搅拌摩擦焊接头无明显可见缺陷,均由母材区、热影响区、热力影响区、焊核区组成;前进侧热力影响区与焊核区的交界处过渡急剧,而后退侧热力影响区与焊核区过渡则比较平滑,存在一定宽度的过渡区域。

图4 不同焊接速度双轴肩搅拌摩擦焊接头宏观组织形貌

超声相控阵检测结果:焊接速度100~400 mm/min的焊核区均呈“哑铃形”,或者说热力影响区与焊核区交界处均呈现出“抛物线轮廓”。随着焊接速度的逐渐增加,前进侧、后退侧热力影响区的抛物线轮廓越发趋于陡峭,且前进侧的变化趋势尤为明显;随着焊接速度的逐渐增加,后退侧热力影响区与焊核区的过渡区域越来越窄,且过渡界面越发趋于清晰。

焊核区的有效宽度随着焊接速度的增加随之逐渐下降,即两侧热力影响区的抛物线轮廓顶点越来越靠近焊缝中心。

10 mm厚2219铝合金双轴肩搅拌摩擦焊接头横截面的焊核区同样存在“洋葱圆环”结构,且大致可以分为5个区域(图5)。区域Ⅰ和Ⅱ的焊核区分别呈现“开口向上”、“开口向下”趋势的层状圆弧结构,类似“碗状”,两者基本上以焊缝厚度中心和宽度中心对称;从图5可以看出,随着焊接速度的逐渐增加,区域Ⅰ和Ⅱ的碗状开口直径越来越大,且越来越深,直至焊缝厚度中心;区域V位于区域Ⅰ和Ⅱ之间,类似团状,可以观察到层状结构,说明该区域内的塑性金属流动很充分。该区域是由搅拌针上的左、右反螺纹引发的沿轴向且向焊缝中心流动的塑性金属相互作用形成的。该现象在4~6 mm接头中未观察到,在10 mm接头中首次观察到(注:英国焊接研究所TWI在进行15~20 mm厚5XXX铝合金的双轴肩搅拌摩擦焊焊缝也观察到了相同的现象)。需要说明的是,随着焊接速度的逐渐增加,区域V的面积逐渐减小,甚至逐渐消失;临近前进侧的区域III,整体走向呈弧形,与前进侧热力影响区的抛物线轮廓相似。区域III内的塑性金属可以观察到显著的层状结构,这说明该区域内的塑性金属沿轴向、周向的运动均非常剧烈;随着焊接速度的增加,该区域面积减小,其弧形走向越发趋于陡峭,另外内部的塑性金属层状纹路越发趋于模糊,这与焊接热输入逐渐下降引起的焊缝内部塑性金属总量及塑性金属运动速度下降有直接关系的;临近后退侧同样呈弧形走向的区域IV,在焊接速度较低时(100~150 mm/min)可观察到层状结构,但随着焊接速度超过200 mm/min,该区域的焊核等轴晶均匀分布,观察不到任何带有趋势性的分布。

图5 双轴肩搅拌摩擦焊接头焊核区分区

2.3 焊接接头横截面显微硬度

图6为100~400 mm/min焊接速度下的10 mm双轴肩搅拌摩擦焊接头显微硬度分布趋势,测量位置为焊缝厚度中心,从前进侧母材横跨焊缝中心直至后退侧母材,每间隔0.5 mm测量一个点。图中横坐标0点为焊缝中心,负值区域为焊缝前进侧,正值区域为焊缝后退侧。从图中可以总结出以下3点规律。

图6 双轴肩搅拌摩擦焊接头显微硬度分布

焊缝横截面显微硬度分布趋势整体呈现出W形,即母材区显微硬度最高,热影响区次之,跨入热力影响区后达到最低值,进入焊核区后显微硬度开始升高。对热力影响区来讲,通常后退侧的显微硬度更低。

随着焊接速度的逐渐提高,焊接热输入逐渐降低,整个热力影响区、焊核区的显微硬度逐渐提高。

从分布趋势上看,前进侧、后退侧热力影响区显微硬度最低点之间的宽度逐渐下降,与焊缝横截面宏观形貌的观察结果相印证。这是由焊接热输入逐渐下降,导致整个封闭挤压模内的塑性金属总量逐渐下降造成的。

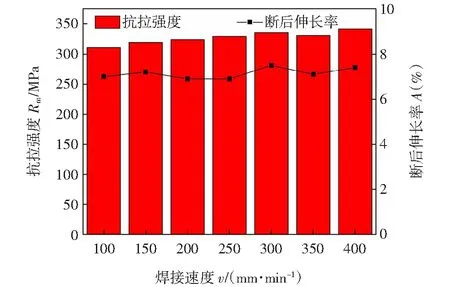

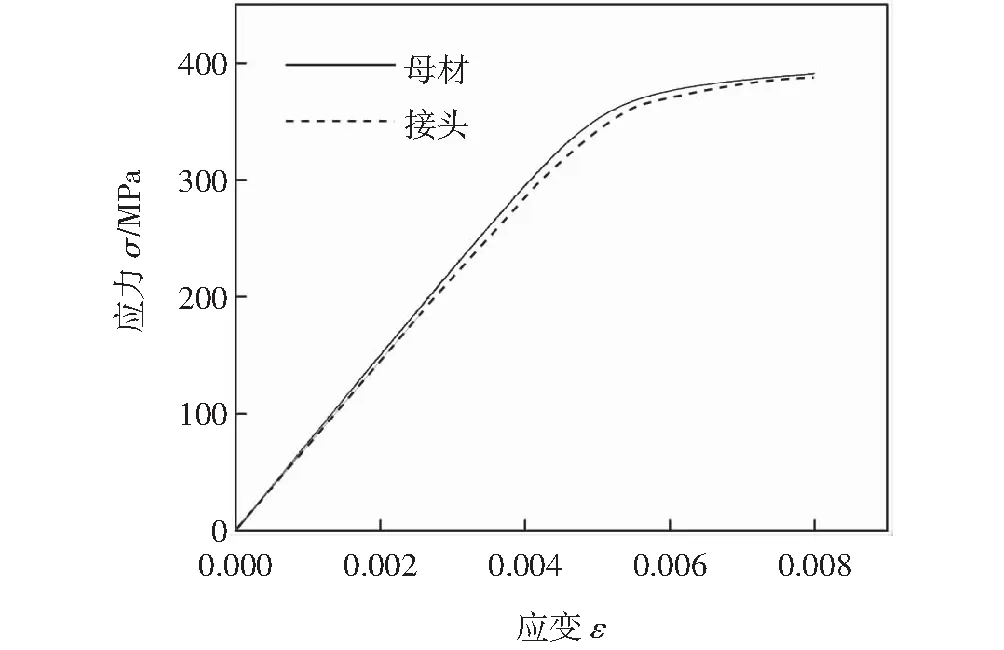

对10 mm双轴肩搅拌头焊接的6个工艺参数试样进行拉伸性能测试,每个试样上取6个子样。将各工艺参数下的力学性能数据进行统计(取平均值),接头抗拉强度、断后伸长率随焊接速度的变化规律如图7所示。从图中可以看出,焊接速度对接头抗拉强度具有显著性的影响,随着焊接速度从100 mm/min增加至400 mm/min,接头平均抗拉强度从310 MPa快速升高至335 MPa;然而接头断后伸长率随着焊接速度的变化则变化不大,各个工艺参数下断后伸长率平均值总体稳定在7.0%~7.5%。接头强度系数及接头与母材的拉伸曲线对比情况分别如表3和图8所示,可以看出接头具有良好的塑性变形能力。

图7 焊接速度对双轴肩搅拌摩擦焊接头拉伸性能的影响

表3 接头强度系数

图8 母材与接头拉伸曲线对比情况

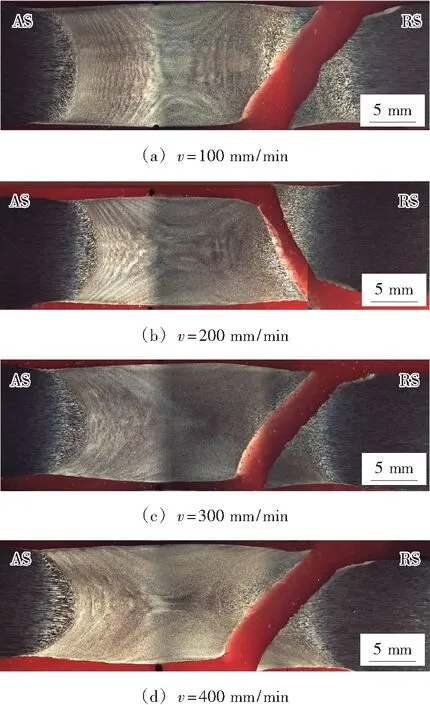

图9是焊接速度为100 mm/min,200 mm/min,300 mm/min,400 mm/min的10 mm厚双轴肩搅拌摩擦焊接头拉断后的典型断裂位置,从图中可以看出:所有接头的拉伸断裂位置全部位于后退侧热力影响区位置,且断裂面与拉伸方向呈典型的45°断裂,属于韧性断裂。这与显微硬度测试结果是吻合的,不同焊接速度下的双轴肩搅拌摩擦焊接头的显微硬度最低值均位于后退侧热力影响区与焊核区的交界区域,该区域是整个接头的薄弱点,拉伸过程中会率先发生塑性变形。图10是焊接速度100 mm/min和400 mm/min的拉伸断口的扫描电镜观测结果,从图中可看出,最低、最高焊接速度的接头断口上包含大量的韧窝结构,且韧窝中存在第二相粒子,属于典型的韧性断裂特征。

图9 双轴肩搅拌摩擦焊接头典型拉伸断裂位置

图10 双轴肩搅拌摩擦焊接头拉伸断口形貌

3 结论

(1)转速对10 mm厚2219铝合金双轴肩搅拌摩擦焊焊缝表面成形具有显著影响。当转速高于250 r/min时,焊缝表面前进侧出现金属擦伤缺陷;随着转速提高,金属擦伤愈加严重,在宽度方向上向后退侧蔓延,当转速降低至200 r/min时,焊缝成形良好。

(2)焊接速度对10 mm厚2219铝合金双轴肩搅拌摩擦焊焊缝成形影响较小,搅拌头转速一定条件下,较大焊接速度范围内均可得到合格的接头,随着焊接速度的增大,焊核区与热力影响区的抛物线状界面逐渐更加陡峭,且焊缝前进侧变化更加明显。

(3)10 mm厚2219铝合金双轴肩搅拌摩擦焊接头横截面显微硬度分布呈W形,最小值出现在后退侧热力影响区与焊核区的交界处;随着焊接速度提高,接头热力影响区、焊核区显微硬度逐渐升高,且前进侧、后退侧热力影响区显微硬度最低点之间的宽度逐渐下降。

(4)当转速为200 r/min时,焊接速度对10 mm双轴肩搅拌摩擦焊接头抗拉强度具有显著影响,随着焊接速度从100 mm/min增加至400 mm/min,接头平均抗拉强度从310 MPa升高至335 MPa;接头断后伸长率随着焊接速度的变化则不敏感,总体稳定在7.0%~7.5%。

(5)接头拉伸断裂位置位于后退侧热力影响区,且断裂面与拉伸方向呈典型的45°;从断口形貌来看属于典型的韧性断裂。