西南山区高速铁路车站桩板结构高填路基动力特性分析

2023-01-31孔文亚

孔文亚 黎 康 谢 恺

(1.京昆高速铁路西昆有限公司, 重庆 400023;2.中铁二院工程集团有限责任公司, 成都 610031)

我国西南山区地质条件复杂,地势起伏多变,铁路桥隧比高达86%,高速铁路车站设站困难。削山填谷、弃碴造地,形成高填路基结构,是西南山区铁路车站建设提升用地面积、消纳铁路建设弃碴的有效手段[1 - 2]。

沉降控制是沟谷地区高填路基建设的关键问题[3-5]。众多学者围绕高填路基沉降规律、计算手段、控制方法及施工工艺等开展了大量研究。沉降规律方面,高填路基的沉降过程大部分发生于施工阶段,具有“沉降大,压实快”的特点[6],沉降空间分布具有明显的位置差异[7];沉降计算方面,采用有限元方法计算填筑过程中产生的非线性沉降[8-9];文献[10]研究了山区高填路基的分步、分层有限元模拟方法;沉降控制方法方面,压密注浆、桩基加固、加筋、桩板加固等路基沉降控制方法被应用到工程建设中,取得了良好的控制效果[11-16]。施工工法方面,高填路基主要通过控制材料、压实度和设置排水措施来保证结构填筑质量[17],压实度通常被作为主要控制指标,多种夯实方法在高填路基建设中得到了应用[18-20]。经历了早期基于设计的施工手段,高填路基结构施工逐渐采用监测手段来对施工进行指导[21],该方法可根据沉降监测数据反映固结沉降变形水平,反演填筑体材料物理参数,预测填筑体变形趋势,进而对施工进行反馈。

综合而言,众学者在高填路基建设领域研究已较为深入,但针对高填路基车站动荷载响应方面的研究有所欠缺。本文依托渝昆高速铁路云贵段彝良北站建设工程,采用数值模拟研究了V型沟谷地区高速铁路高填路基车站结构承载模式,分析桩板结构高填路基动力响应特征。研究成果可为西南山区高速铁路V型沟谷地区路基设计提供借鉴。

1 工程概况

1.1 项目概况

渝昆高速铁路位于我国西南地区,是我国中长期铁路网规划“八纵八横”高速铁路主通道京昆通道中的重要组成部分,线路自重庆引出后经泸州、宜宾、昭通引入昆明枢纽,正线全长699.26 km。

1.2 车站概况

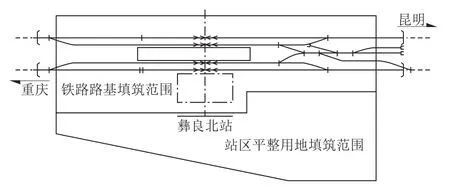

彝良北站设于昭通市彝良县白岩村,位于“V”型沟谷地区,属高原斜坡地带中山峡谷区,地形陡峻,起伏大,地面高程900~1 100 m,自然横坡10°~45°,属两山夹一谷地形,所在轨面设计标高高于原地面约15~30 m。车站设到发线4条,岛式站台1座,站内正线平行于沟谷轴线。受车站两端隧道分修影响,车站按正线外包到发线布置。车站示意如图1所示。

图1 彝良北站平面布置示意图

渝昆高速铁路云贵段建设隧道比例高、隧道弃碴量大,彝良北重庆端咽喉衔彝良隧道,长24.3 km;昆明端咽喉衔接炳辉隧道,长21.5 km。车站30 km范围内,隧道共产生弃碴量约500×104m3。在沟谷地区,当线路轨面标高高于原地面8 m以上时,一般采用高架式车站设计方案。然而,高架式车站未考虑山区铁路建设弃碴量大的工程特点,不能消纳建设开挖所产生的大量土方,建成后所提供的开发用地面积不足。因此,设计方提出彝良北站建设采用桩板结构高填路基方案。据测算,车站采用路基方案后,可消纳填方量约487×104m3,减少弃碴场临时用地约706亩。

2 车 - 轨 - 路垂向耦合动力学计算模型

渝昆高速铁路云贵段拟运行CRH380系列型号动车组列车,采用CRTSⅢ型板式无砟轨道结构。路基采用弃渣回填的高填路基方案,原地基表面为粗圆粒土层,下伏基岩为强风化砂岩。为保证彝良北站正线沉降满足高速铁路无砟轨道标准,采用浅埋式桩板加固路基。基于现场实际情况,借助Abaqus有限元软件建立车辆 - 轨道 - 桩板结构路基三维有限元数值模型。

2.1 车辆模型

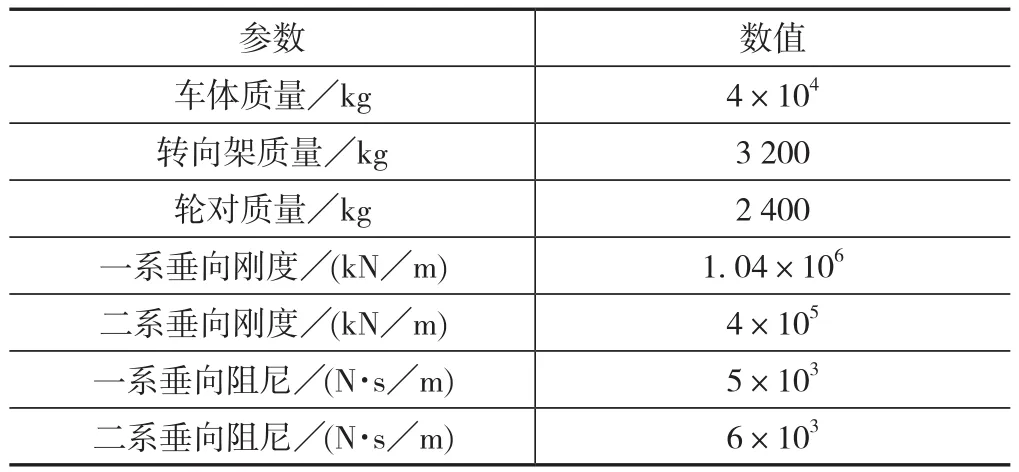

车辆模型采用10个自由度的多刚体垂向动力模型,采用八结点线性六面体减缩积分单元。车体、转向架与轮对之间采用一系弹簧阻尼元件与二系弹簧阻尼元件进行连接。简化后的车辆模型从上至下依次为车体、转向架、轮对。模型参数取值如表1所示。

表1 CRH380动车参数表

2.2 轨道路基模型

轨道结构采用CRTSⅢ型板式无砟轨道,从上至下依次为钢轨、扣件、轨道板、自密实混凝土层与支承层,支承层下表面与基床表层接触。路基从上至下分别为基床表层、基床底层、基床以下路堤,路堤下方采用回填土填筑地基。正线下方填土采用浅埋式桩板结构进行加固。

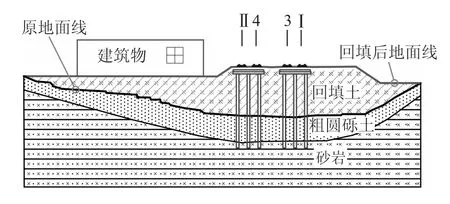

浅埋式桩板结构由钢筋混凝土桩基、托梁和上部承台板组成。基桩采用矩形布置,纵向桩间距7.5 m,横向桩间距5.0 m,桩深入其下完整基岩5 m,承台板通长布置。站坪采用回填土填筑整平,计算区域宽189 m、高60 m。断面布置示意如图2所示。

outFile << "里程ZY:" << ' ' << ZY.toStdString()<< endl;

图2 正线路基工程代表向横断面图

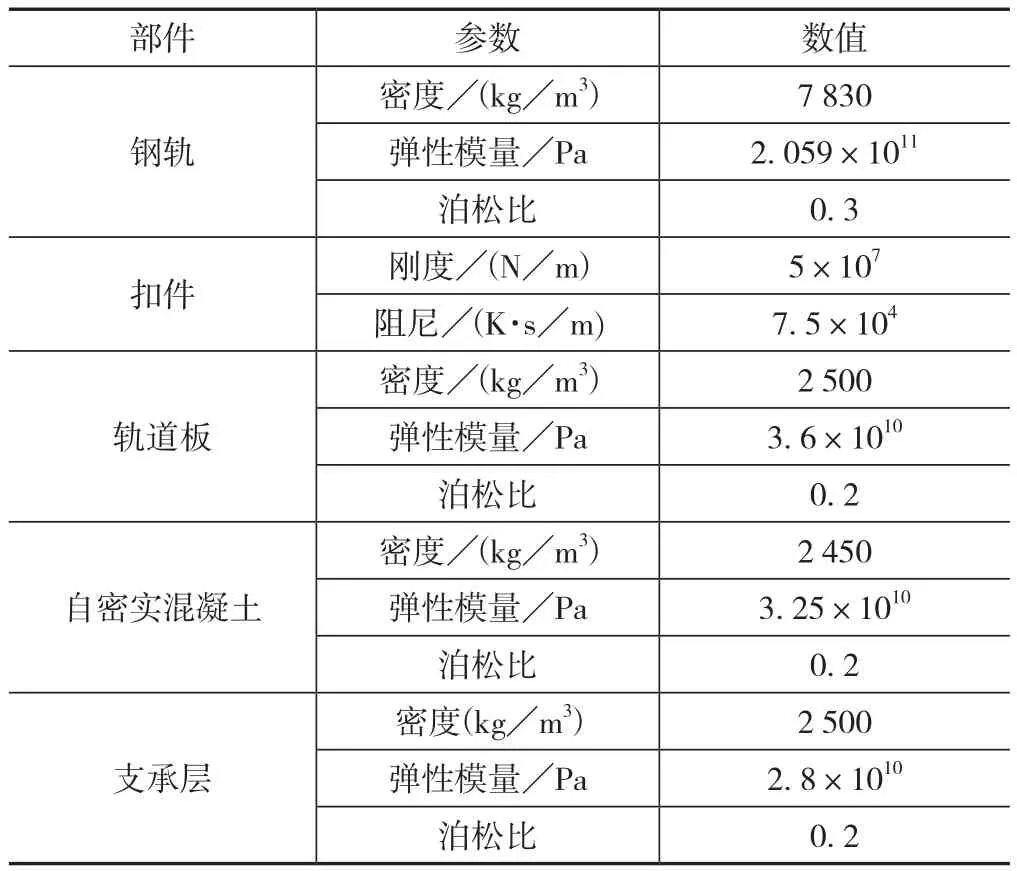

轨道、路基模型采用八结点线性六面体减缩积分单元,参数如表2和表3所示。扣件采用弹簧阻尼单元模拟,桩板结构与土体的相互关系设置为内置区域。路基边界采用位移约束固定。综合考虑计算精确性和计算代价后,路基模型长度设置为30 m。将钢轨向两端各延长30 m,以模拟实际行车情况,钢轨外延段通过接地弹簧约束。

表2 CRTSⅢ型板式无砟轨道计算参数表

表3 路基及地基材料表

2.3 轮轨接触与车辆 - 轨道 - 路基耦合系统

轮轨接触是车辆 - 轨道计算模型耦合的实现方法。本文轮对采用磨耗型踏面,钢轨与轮对之间的接触考虑为摩擦接触。定义法向接触为“硬”接触,切向接触为罚模型,设置摩擦系数为0.5。轨道支承层下表面与路基基床上表面的接触是完成轨道 - 路基耦合的实现方法。本文考虑支承层与路基表面不发生相对位移,列车运行中产生的变形均处于弹性范围内。

2.4 计算工况设置

考虑站场可预见荷载情况,设置上行、下行、车站会车3种计算工况,行车速度为350 km/h。每条线选用两个车厢组成荷载组,单线计算时另一正线不添加动车组作为荷载。

3 结果分析

分析行车速度为350 km/h的CRH380动车组在列车上行工况、列车会车工况、列车下行工况3种工况下的动应力、动位移及竖向加速度分布。研究桩板结构高填路基在3种荷载情况下的动力响应及站坪区域振动特征。

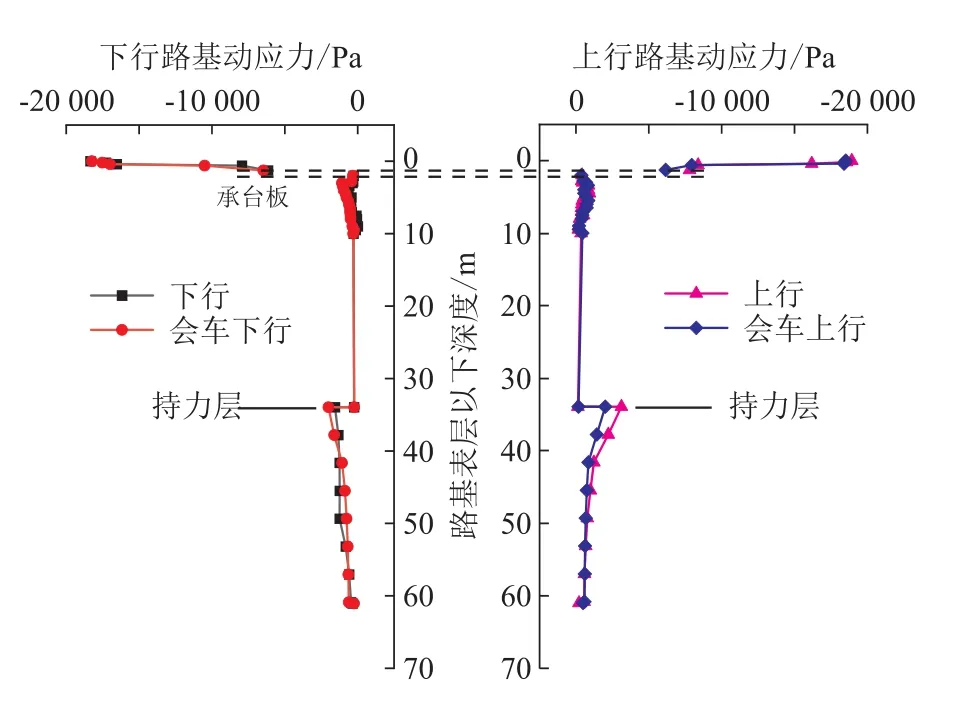

3.1 动应力

桩板结构两桩位中心位置路基及地基动应力随深度变化如图3所示。3种工况下动应力沿深度方向的变化趋势相同,土体内部产生的动应力幅值基本一致。动应力随深度增加而减小,在基床表层区域衰减最快,从基床表层到承台板上端,3工况下平均每米动应力衰减为29.27%。承台板到基岩上方区域内回填土及原地表土动应力基本保持不变。在基岩位置处,由于桩底嵌入基岩,该区域动应力增大,出现沿深度方向的动应力的突变,并随深度向下衰减,从持力层到42 m深度处,3工况平均每米动应力衰减为7.06%,远小于基床表层应力衰减速度。

图3 路基土体动应力分布图

由于桩板结构的加固作用,在承台板位置处,荷载由土体传递至混凝土承台板,土体动应力断崖式减小,承台板以下回填土体所受附加动应力趋近于零。在承力模式上,路基结构直接承受上部荷载,所受动应力较大,承台板以下回填土及原地表土所受动应力普遍小于基岩,在结构中不起主要承载作用,荷载主要由桩板结构与下部基岩承受。该承力模式可减小回填土及原地表土受力变形,有利于控制地基沉降。

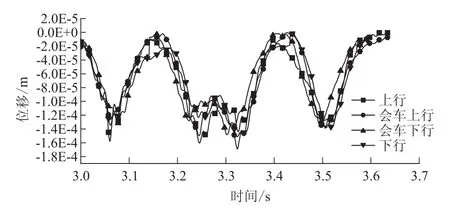

3.2 动位移

选取轮对中心以下基床表层土体竖向位移进行分析,桩板结构两桩位中心上方基床表层土体位移随时间变化如图4所示。3种工况下,上下行线路上的基床表层动位移曲线特征一致,在两车厢荷载下形成四峰曲线,第一个波峰对应列车第一个转向架通过该位置,后续连续波峰表示两车厢相邻转向架通过,时间间隔较小,最后一个波峰反映第二列车厢尾部转向架通过。各工况中转向架通过时基床表层产生的沉降幅值几乎相同。不同工况下各时刻沉降数值基本保持一致,沉降最大值在0.12~0.18 mm之间,满足列车正常运行需求。

图4 轮对中心点以下基床表层动位移图

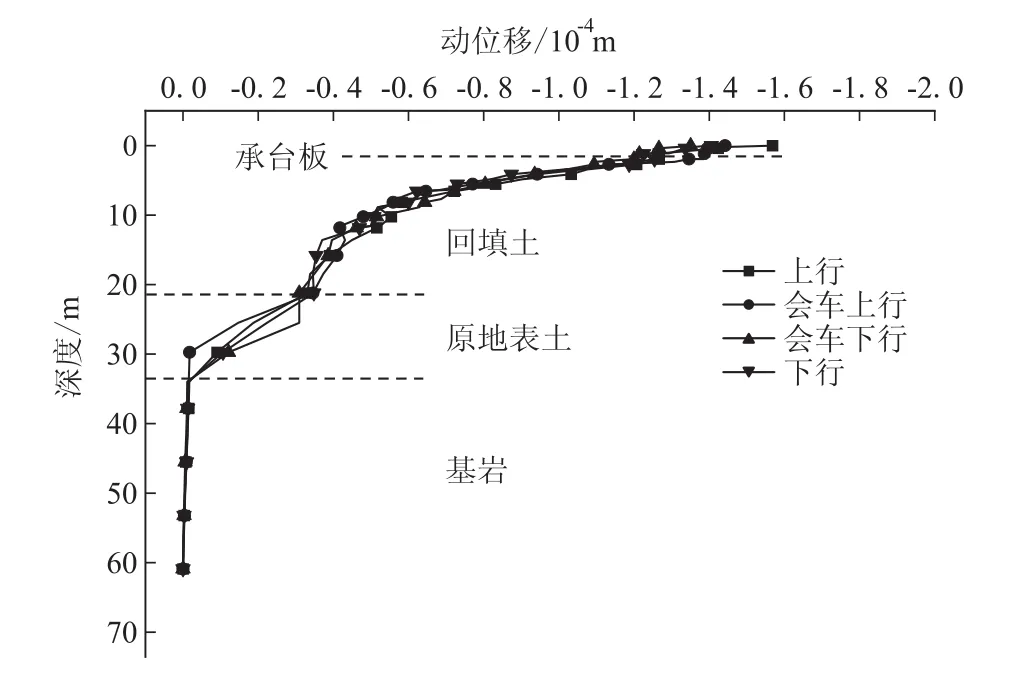

桩板结构两桩位中心位置路基及地基结构竖向动位移沿深度变化如图5所示。由图5可知,竖向位移主要发生在0~20 m回填土范围和20~30 m原地表填土范围内,33 m以下基岩基本不产生竖向位移。在回填土范围内,由于土体内荷载向下传递过程的扩散效应,土体内竖向位移呈现明显的非线性特征。承台板下端到10 m深度处,3工况平均每米沉降为9.39×10-6m。10 m深度处到与原地表土衔接位置,3工况平均每米沉降为1.50×10-6m,浅层沉降量大,深层沉降量小。原地表土相较于回填土模量低,在相同荷载条件下沉降较大,原地表土3工况平均每米沉降为2.66×10-6m,曲线出现斜率突变点。

图5 竖向动位移沿深度分布图

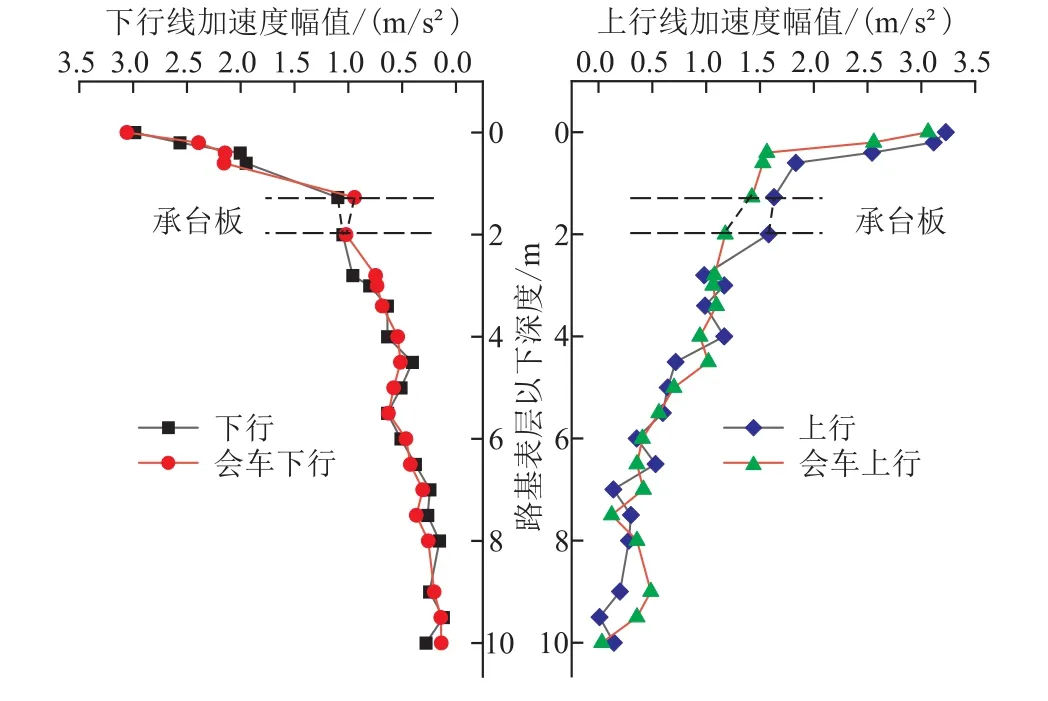

3.3 动加速度及站坪环境振动

路基表面竖向加速度沿深度分布如图6所示。3种工况下基床表层竖向加速度幅值为3.0~3.5 m/s2。路基竖向加速度随深度增加呈递减趋势,且在基床表层区域衰减最快,在承台板下方土体加速度衰减较慢。由于桩板结构的存在,承台板区别于土体散粒材料,能量传递过程中损失较小,能够较好地传递上部加速度,附近土体在深度方向上的竖向加速度几乎不变。上行与下行工况下基床表层竖向加速度幅值与会车工况下的基床表层竖向加速度幅值基本保持一致。

图6 路基表面竖向加速度沿深度分布图

3种工况下基床表层表面和站坪表面土体竖向加速度各时刻最大值如图7所示。路基区域3种工况下最大加速度均位于线路中心位置,并向两侧迅速衰减。路基坡脚以外站坪区域地表加速度较小,站坪竖向加速度最大值出现在下行工况坡角位置为0.227 m/s²,并在短距离内迅速衰减至10~3 m/s²量级。对高速铁路路基段CRH380列车运行时引起周边地面的振动进行现场测试,测试结果与本文下行工况下计算所得竖向加速度对比如表4所示。从表4可以发现,桩板结构高填路基在承受列车动荷载下,回填站坪区域加速度响应与一般路堤结构地面振动响应水平相当。

图7 基床表层竖向加速度幅值分布图

表4 加速度幅值对比表(m/s2)

为研究不同工况下站场区域振级分布情况,分析各加速度幅值下的振级水平,采用式(1)计算各工况下的竖向加速度振级(VAL)。不同荷载下,竖向加速度振级分布如图8所示。

式中:VAL——竖向加速度振级(dB);

由图8可知,3种工况下站坪区域加速度振级小于路基区域加速度振级,且均在荷载中心处产生出现最大加速度振级。在土体表面,会车不造成两线路间岛式站台区域加速度振级增加,但对站坪影响较大。会车工况下,靠近坡脚50 m范围内站坪竖向加速度振级普遍大于单线荷载下产生的站坪加速度振级,并随距离的增加逐渐趋于一致。

图8 竖向加速度振级分布图

4 结论

沟谷地区铁路车站设站问题已成为西南山区高速铁路建设的关键问题。本文结合彝良北站“V”型沟谷地区高速铁路车站工程,研究高填桩板结构路基及站坪动力响应,取得的结论包括:

(1) 高填桩板结构路基在列车作用下,荷载主要由桩板向下传递至基岩,回填土所受荷载较小,动应力在基床表层迅速衰减,应力分布利于基岩上方回填土及原地表土沉降控制。

(2) 列车作用下高填桩板结构基床表层竖向动位移较小。竖向位移主要发生在回填土浅层土体与原地表土范围内,回填土深层土体变形较小,基岩基本不产生沉降。

(3)3种工况下,基床表层竖向加速度幅值为3.0~3.5 m/s²。路基竖向加速度随深度增加而递减,且在基床表层区域衰减最快。会车不造成两线路间岛式站台区域加速度振级增加,但会造成距坡脚50 m范围内的站坪竖向加速度振级大于单线荷载下产生的站坪竖向加速度振级。