低氮燃烧器火焰分割挡板的数值模拟分析

2023-01-31侯翠翠朱禹洲海明璋

侯翠翠,朱禹洲,海明璋

(北京市公用事业科学研究所,北京 100011)

1 概述

燃气燃烧器是锅炉的关键设备之一,其工作状况直接影响锅炉内部温度分布及氮氧化物产生。随着环境污染防治的深入推进,低氮燃气燃烧器成为关注的焦点之一。为进一步认识低氮燃烧器设计过程中的具体问题,本文应用FLUENT数值模拟分析方法对低氮燃烧器应用火焰分割挡板的效果进行研究,为优化设计提供理论依据。

2 火焰分割挡板

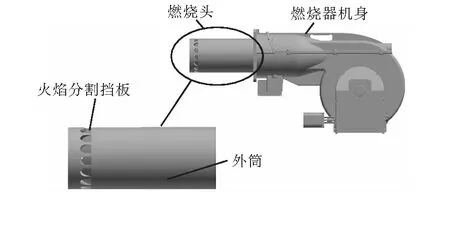

目前国内外采用较多的低氮燃烧技术主要包括燃气分级、空气分级、烟气内循环、烟气外循环等,文献[1]还提出了燃气-空气双分级技术。本文在文献[1]燃烧头结构基础上增加火焰分割挡板,火焰分割挡板以一定间隔环形布置在燃烧头的外筒前端,挡板与外筒之间以一定角度向轴心聚拢。燃烧头结构见图1,火焰分割挡板结构见图2。

图1 燃烧头结构

图2 火焰分割挡板结构

燃气在轴向方向进行两级分配,两级燃气分别以不同方向喷射。一级燃气沿中心燃气管径向方向高速射入,燃气与流经此处的一级空气混合,经点火器点燃,燃烧形成的火焰所处的区域称为一级燃烧区;二级燃气喷孔以一定距离围绕中心燃气管以环形布置,燃气沿主流轴向射入,与外围直流风(二级空气)混合,二级混合气由一级燃烧区产生的火焰或高温烟气引燃,从而形成二级燃烧区。燃烧器设计有空气分配板结构,将空气进行分级。空气分配板内部设计布置着一定角度的叶片,形成一级空气,绝大部分空气流经空气分配板的外缘射入,形成二级空气,为燃气完全燃烧提供充足的助燃剂[1]。火焰分割挡板通过对二级空气进行遮挡分割,实现燃烧所需的氧气分段供给,将火焰分割成多个区域,降低原火焰高温区的温度,增大火焰锋面与空气的接触面积,避免热负荷集中区域出现[2]。

3 数值模型

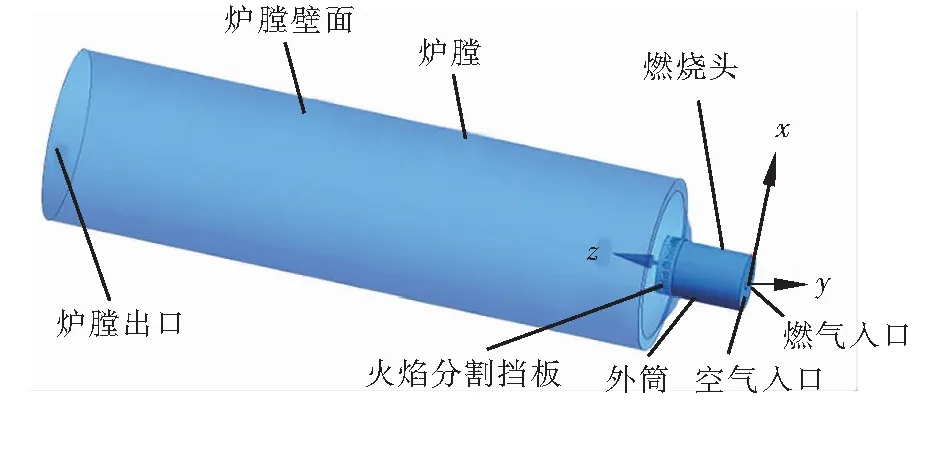

采用FLUENT软件对低氮燃烧器的燃烧头及锅炉炉膛进行三维数值模拟,三维模型见图3。火焰分割挡板伸入炉膛内部,导流孔与炉膛内气流连通。炉膛内直径为700 mm,炉膛长度为2 746 mm,燃烧头长350 mm,外筒内直径为216 mm,一级燃气与二级燃气流量比为1∶9,一级空气与二级空气流量比也为1∶9。鉴于保密需要,其他结构参数不便给出。设置大气压力101.325 kPa,环境温度20 ℃。燃气组成为纯甲烷,燃气流量160 m3/h,燃气入口速度19.41 m/s,空气流量1 827.84 m3/h,空气入口速度15.02 m/s,空气、燃气温度均为20 ℃。为保证网格计算的合理性,采用网格无关性分析确定合适的网格数量。模拟研究火焰分割挡板对低氮燃烧器燃烧状况和NOx生成特性的影响。模型主要参数[3]设置见表1。

图3 低氮燃烧器的燃烧头及锅炉炉膛三维模型(软件截图)

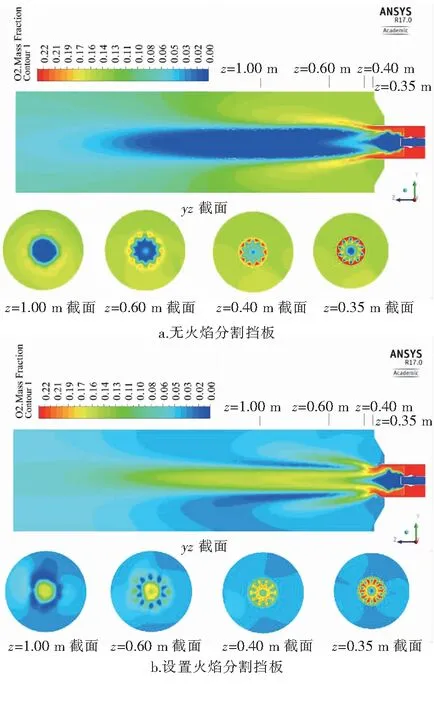

表1 模型主要参数

4 模拟结果与分析

在燃烧头其他结构不变时,研究无火焰分割挡板与设置火焰分割挡板对燃烧器燃烧状况和NOx生成特性的影响,其中火焰分割挡板角度为15°,形状为拱形。

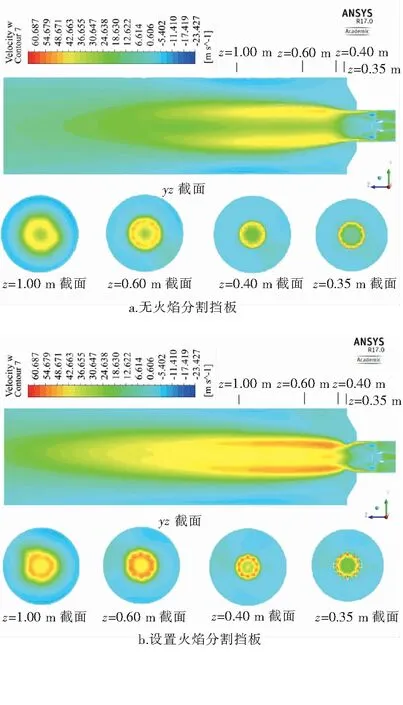

4.1 氧气质量分数分布与气体z方向速度分布

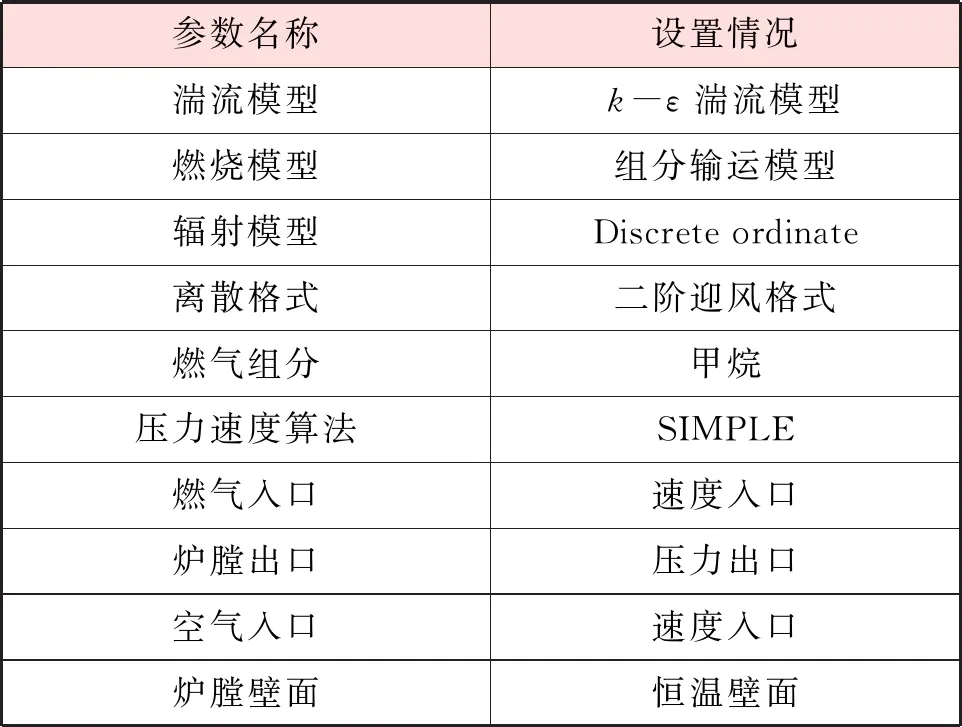

模拟得到氧气质量分数分布云图和气体z方向速度分布云图,分别见图4、5。云图所在截面为yz截面和z=0.35 m、z=0.40 m、z=0.60 m、z=1.00 m截面。z方向速度小于-5 m/s的区域为回流区域。

① 氧气质量分数分布

用氧气质量分数分布云图表示空气分布状态。从图4a可知,无火焰分割挡板时,在炉膛内部环境影响下,二级空气在炉膛壁面附近呈四周分布。从图4b可知,当设置火焰分割挡板时,二级空气在火焰分割挡板作用下,再次分级,一部分向中心汇聚,另一部分从火焰分割挡板间隙通过,如z=0.35 m截面云图所示,呈花瓣形状,形成边界明显的浓淡区域,火焰分割挡板间隙处氧气质量分数为0.20以上,为高氧气质量分数区域,火焰分割挡板处为低氧气质量分数区域。

图4 氧气质量分数分布云图(软件截图)

② 气体z方向速度分布

从图5a可知,无火焰分割挡板时,空气沿外筒壁面向炉膛出口射流而出,燃烧头出口最大速度为48 m/s左右。流出燃烧头后,由于没有外筒束缚,流通面积增大,速度有所降低,降为40 m/s,并呈环形分布。随着气流前进,较高速度气流形成的圆环宽度增大。此外,炉膛前半部分壁面附近分布着回流区域。

从图5b可知,当设置火焰分割挡板后,二次空气在火焰分割挡板的阻挡下再次分级,一部分空气受火焰分割挡板阻挡向中心聚拢,同时向炉膛出口方向流动,由于火焰分割挡板的存在,燃烧头出口的流通面积减小,流速为56 m/s左右,比无火焰分割挡板时相同截面处速度更大;另一部分二级空气从火焰分割挡板之间间隙沿外筒壁面流向炉膛出口方向,z=0.35 m截面z方向速度分布呈花瓣状。同时,烟气回流区域遍布炉膛壁面前2/3处,范围广,回流量大。

综上可知,首先,火焰分割挡板改变二级空气流动方向,使二级空气四周分布为中心汇聚状态,提高炉膛中心内部流速,加强内部气流扰动,提高气流混合程度。其次,通过对二级空气进行阻隔,使二级空气分散供给,形成很明显的浓淡分区,以此达到火焰分割的目的。再次,火焰分割挡板与导流孔配合,起着引流回流烟气,加强烟气回流的作用。但是,火焰分割挡板增加了燃烧头出口的局部阻力,对风机性能要求有所提高。

图5 气体z方向速度分布云图(软件截图)

4.2 温度分布与NOx质量分数分布

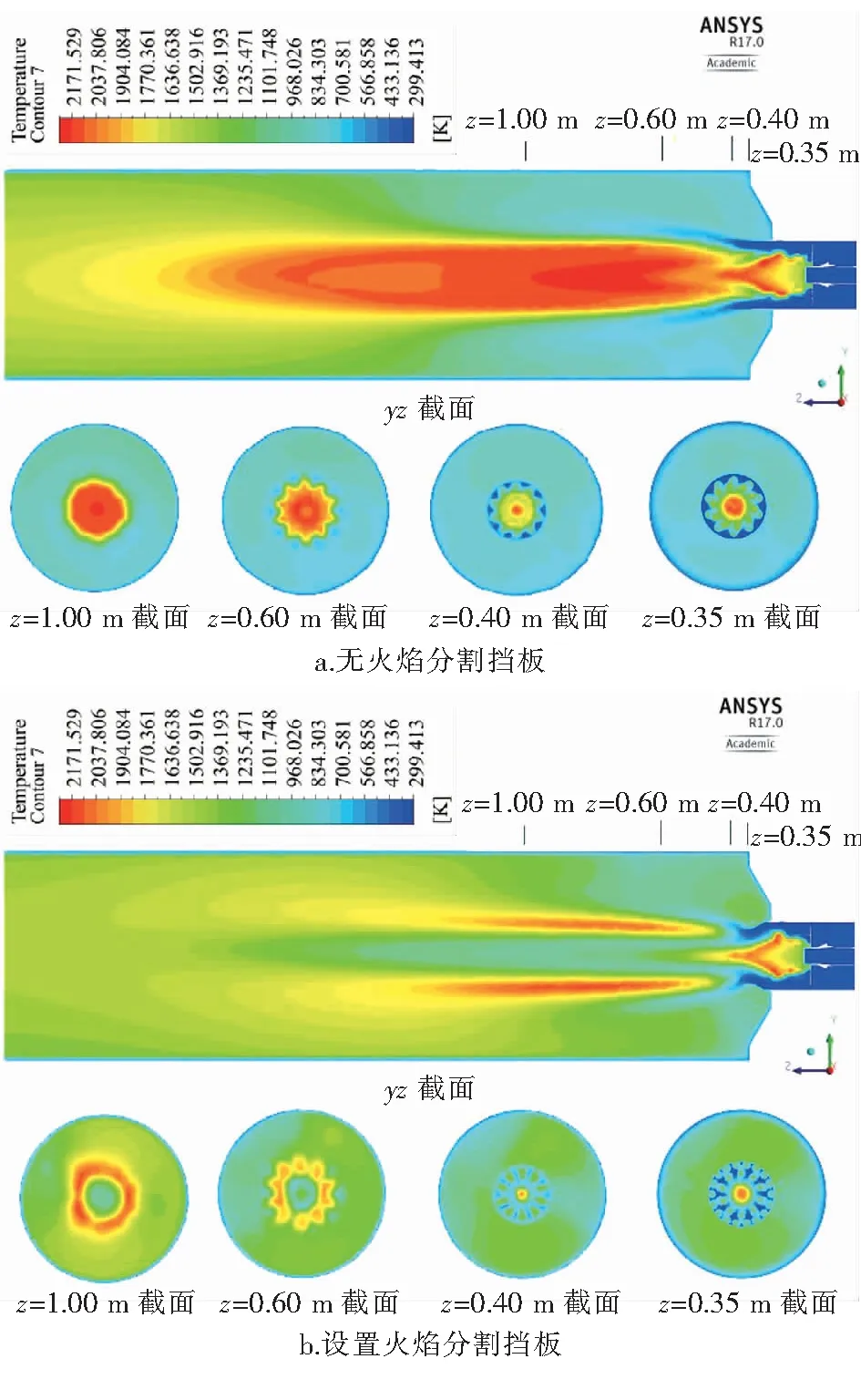

① 温度分布

模拟得到的温度分布云图见图6。研究表明[2],当温度在1 800 K以下时,热力型NOx生成量很少;当温度在1 800 K以上时,温度每增加100 K,反应速度增大6~7倍,NOx生成量迅速增加,温度对NOx生成有决定性影响。故选取1 800 K以上区域为高温区域。由于燃烧产生高温,故在模拟中,采用温度来表征火焰区域。

如图6a所示,无火焰分割挡板时,炉膛内部一、二级燃烧区火焰交织在一起,火焰集中在炉膛中心线分布,并向炉膛出口蔓延。炉膛内部局部高温区域集中且面积较大,炉膛内部整体温度水平较高。如图6b所示,当设置火焰分割挡板时,炉膛存在明显的两级燃烧区域,其中二级燃烧区的火焰被打散,分割成多份,形成花瓣状。整个炉膛燃烧区温度分布较均匀,高温区域面积显著减少且较为分散,高温区域主要分布在燃烧头及炉膛前1/2处。

图6 温度分布云图(软件截图)

② NOx质量分数分布

模拟得到的NOx质量分数分布云图见图7。如图7a所示,无火焰分割挡板时,受高温区域温度分布的影响,NOx分布在一、二级燃烧区的下游,主要在二级燃烧区产生,主要分布在炉膛出口附近,NOx最大质量分数约为5.46×10-4。对比图7a与图7b可知,设置火焰分割挡板时,NOx质量分数分布与无火焰分割挡板时存在明显差异。设置火焰分割挡板时,燃烧头在一级燃烧区存在一个NOx高质量分数区,NOx最大质量分数为1.53×10-4,由此可见,设置火焰分割挡板对降氮有明显效果。

图7 NOx质量分数分布云图(软件截图)

综上所述,首先,在火焰分割挡板作用下二级空气再次分级,很大程度上打散图6a中汇聚的燃烧火焰,分割火焰,减少高温区域形成。同时推迟了氧气与燃气混合,混合气离开燃烧头一段距离后,在下游区形成多股火焰分布。其次,中心气流流量大且速度大,冲刷火焰,降低了火焰温度。再次,回流区的存在增大了高温烟气与回流烟气的接触面积,加强炉膛内部的对流换热,使炉膛温度均匀,进一步减少了高温区域的形成,从而降低了NOx生成量。

5 火焰分割挡板结构的影响

不同火焰分割挡板结构对炉膛燃烧特性影响不同,笔者主要从火焰分割挡板角度和形状方面对火焰分割挡板结构进行研究,寻求燃烧特性和NOx生成规律,从而优化结构设计。

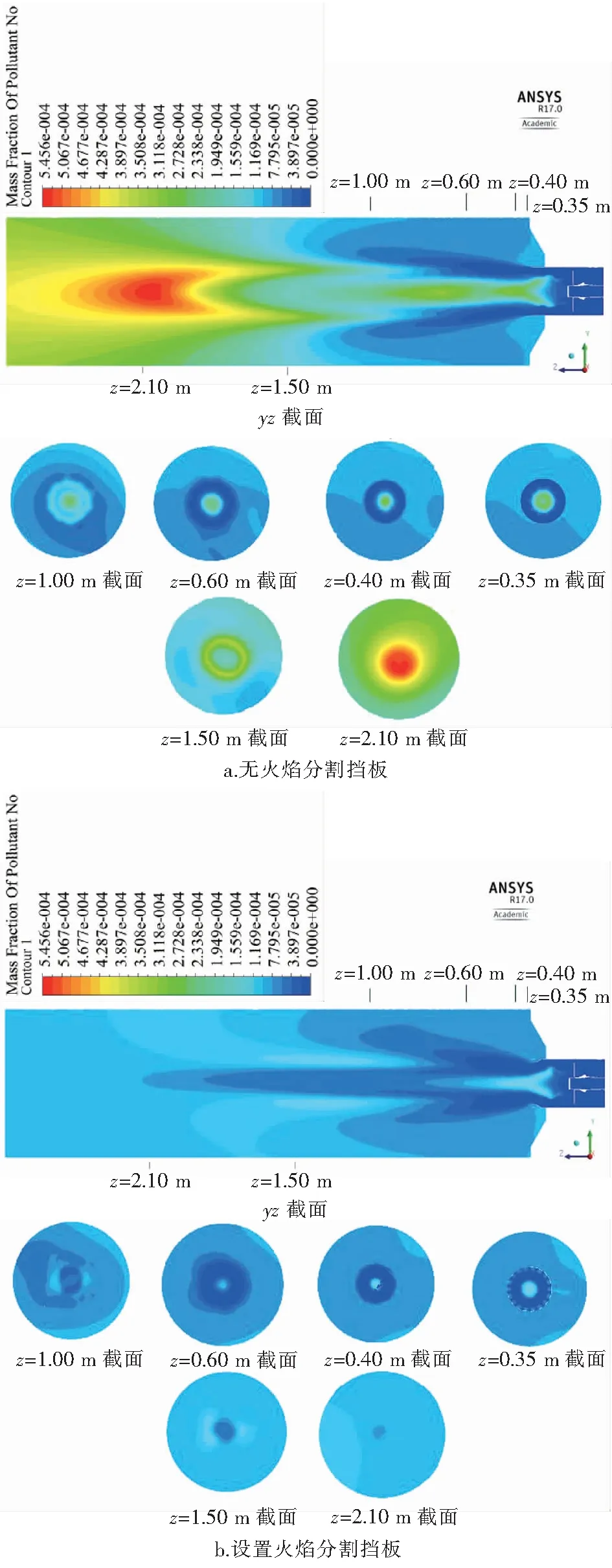

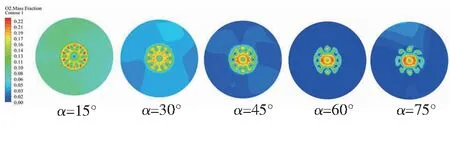

5.1 火焰分割挡板角度的影响

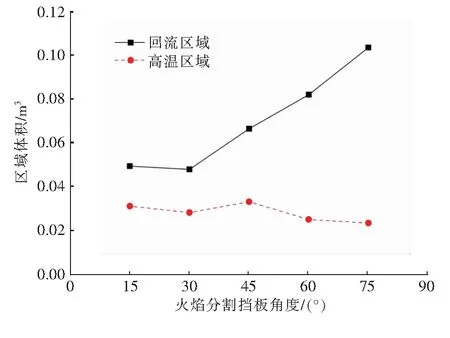

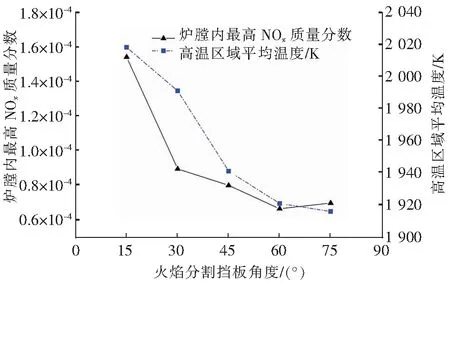

取火焰分割挡板(简称挡板)角度分别为15°、30°、45°、60°、75°的燃烧头为研究对象,研究火焰分割挡板角度对燃烧特性的影响。不同火焰分割挡板角度下z=0.4 m截面氧气质量分数分布云图见图8,不同火焰分割挡板角度下高温区域体积、回流区域体积见图9,不同火焰分割挡板角度下高温区域平均温度和炉膛内最高NOx质量分数见图10。

图8 不同火焰分割挡板角度下z=0.4 m截面氧气质量分数分布云图(软件截图)

图9 不同火焰分割挡板角度下高温区域体积、回流区域体积

图10 不同火焰分割挡板角度下高温区域平均温度和炉膛内最高NOx质量分数

如图8所示,火焰分割挡板角度(简称角度,量符号为α)为15°时,质量分数高(质量分数为0.22左右)的氧气沿着外筒壁面主要分布在火焰分割挡板间隙,中心形成一个氧气质量分数约为0.17的小圆环区。角度增大到30°时,壁面处的空气受挡板阻挡,一部分向中心汇聚,另一部分从挡板间隙通过,形成类似齿轮状高氧区(氧气质量分数为0.19左右)。角度逐渐增大,挡板的阻挡所用加强,中心汇聚的氧气逐渐增多,平均氧气质量分数由30°时的0.19逐渐增大到75°时的0.22左右,且中心圆环宽度逐渐增大。挡板间隙的氧气质量分数逐步降低,由30°时的0.22逐渐减小到75°时的0.14左右。随着角度增加,气流主要分布于中心圆环处,形成图8的氧气分布状况。

如图9所示,随着角度由15°增大到75°,回流区域体积逐渐增大,由0.05 m3增大到0.1 m3,而高温区域体积呈现下降趋势。如图10所示,随着角度由15°增大到75°,高温区域平均温度呈小幅下降趋势,从2 020 K降到1 920 K左右,下降了100 K;同时炉膛内最高NOx质量分数由1.55×10-4逐渐降到0.65×10-4,降温与降氮效果非常可观。由此可见,角度增大可以改善二级空气分布状况,增强炉膛内部烟气回流,达到很好的降温及降氮目的。考虑到燃烧稳定性及燃烧效率、风机风压等问题,宜取较小且适合加工的角度,建议取30°~45°。

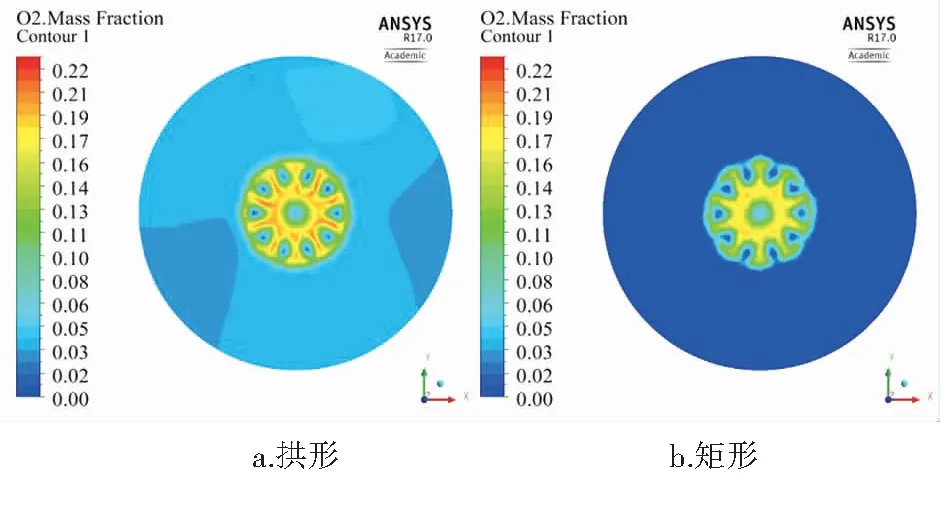

5.2 火焰分割挡板形状的影响

取火焰分割挡板形状(以下简称形状)分别为拱形与矩形的燃烧头为研究对象,研究挡板形状对燃烧特性的影响。火焰分割挡板角度为30°。

不同形状下z=0.4 m截面氧气质量分数分布云图见图11,不同形状下高温区域体积、回流区域体积、高温区域平均温度和炉膛内最高NOx质量分数见表2。如图11所示,由于矩形结构存在棱角,气流扰动更强,促使气流分散作用更强,混合程度更好,齿轮状高氧区氧气质量分数分布更均匀,由此导致火焰分散程度更大,高温区域体积更小。由表2可知,相比采用拱形,采用矩形后,高温区域体积由0.028 m3降低到0.023 m3,高温区域平均温度呈下降趋势,从1 991 K降到1 929 K,炉膛内最高NOx质量分数由8.9×10-5降到6.9×10-5。挡板形状为矩形可以减小高温区域,降低高温区域平均温度以及炉膛内最高NOx质量分数。但是对于烟气回流积极作用较小,可能是棱角的存在,扰动较大,影响压力分布从而影响烟气回流。由此可见,采用矩形形状可以改善二级空气分布状况,达到小范围降温及降氮目的,但是由于棱角的存在,气流扰动大,可能造成燃烧不稳定,建议设计中考虑此问题。

图11 不同形状下z=0.4 m截面氧气质量分数分布云图(软件截图)

表2 不同形状下高温区域体积、回流区域体积、高温区域平均温度和炉膛内最高NOx质量分数

6 结论

① 设置火焰分割挡板一方面提高部分二级空气流速,加强气流混合程度;另一方面能分割二级空气,实现氧气分段供给,将火焰分割成多个区域,提高火焰锋面与空气的接触面积,避免热负荷集中出现,降氮效果很明显。与导流孔结合,能够加强烟气回流作用。

② 火焰分割挡板角度增大可以改善二级空气分布状况,增强炉膛内部烟气回流,达到很好的降温及降氮效果,但是考虑到燃烧稳定性及燃烧效率、风机风压等问题,宜取较小且适合加工的角度,建议取30°~45°。

③ 火焰分割挡板形状取矩形时,可以增强气流扰动,空气分散作用更强,火焰分散程度更大,高温区域体积更小,从而导致NOx质量分数降低,但是由于棱角的存在,气流扰动大,可能造成燃烧不稳定,建议设计中考虑此问题。

④ 设置火焰分割挡板具有很好的降温及降氮作用,可在低氮燃烧器中广泛应用,在设计过程中,应充分考虑火焰分割挡板造成的局部阻力及对燃烧稳定性的影响。